2. Для снижения расхода условного топлива в последнее время начали использовать

пластинчатые выпарные аппараты (Ольховатский сахарный завод)

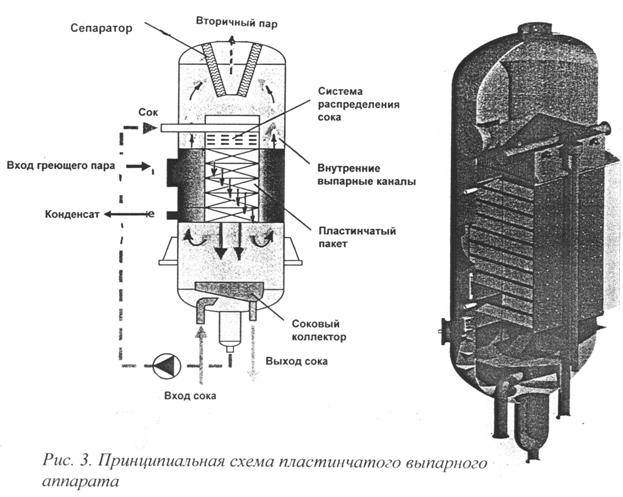

Основным элементом всех конструктивных исполнений пластинчатого

выпарного аппарата со стекающей пленкой являются пластины из листового металла постоянной ширины. Длина пластин может быть различной. Несколько уложенных друг на друга пластин сварены в пакет. В зависимости от требуемой производительности несколько таких пакетов могут быть последовательно соединены друг с другом. Полученный таким образом пакет пластин стягивается анкерными стяжками и двумя металлическими плитами-боковинами в не деформирующийся под воздействием давления блок. Этот полностью сварной блок пластин может быть затем заварен в удерживающий давление корпус любой конструкции. Выпариваемый сок подается к системе распределения сока, состоящей из таких основных узлов, как камера стабилизации потока, сепаратор для отделения твердых примесей, первичное распределительное устройство и узел диспергирования, обеспечивающий равномерное увлажнение трубчатого поперечного сечения пакетов пластин.Сок стекает сверху вниз по смонтированным по последовательной схеме пакетам пластин. Дополнительные распределяющие системы между пакетами отсутствуют. Равномерное распределение обеспечивается большим количеством трубок (примерно 500 штук на м2 обтекаемой поверхности). Теплоотдача, необходимая для фазового перехода жидкого сока на трубчатой стороне, достигается конденсацией греющего пара на стороне с волнистым сечением, а также благодаря разности температур потоков сред, ведущей к изменению их агрегатного состояния

В нижней части выпарного аппарата производится разделение сока и сокового пара. Здесь используется получившая широкую известность система БМА, успешно применяющаяся и во многих трубчатых выпарных аппаратах со стекающей пленкой. Отделение надсокового пространства на стороне давления исключает его взаимодействие с камерой сокораспределителя. Это значительно улучшает регулировочную характеристику аппарата. Пластины могут быть использованы также для переоснащения имеющихся выпарных аппаратов Роберта, у которых прежняя трубчатая камера заменяются на пакеты пластин. Большое преимущество этого метода – лишь небольшие дополнительные затраты при значительном увеличении площади поверхности нагрева.

Пластинчатые выпарные аппараты работают при вдвое большем значении коэффициента теплопередачи, чем трубчатые; суммарная удельная поверхность нагрева выпарной установки при этом в 1,8 - 2,2 раза меньше, чем трубчатой с естественной циркуляцией, а время пребывания продукта в аппарате не более 1,5 - 2 мин., без видимых изменений в качестве.

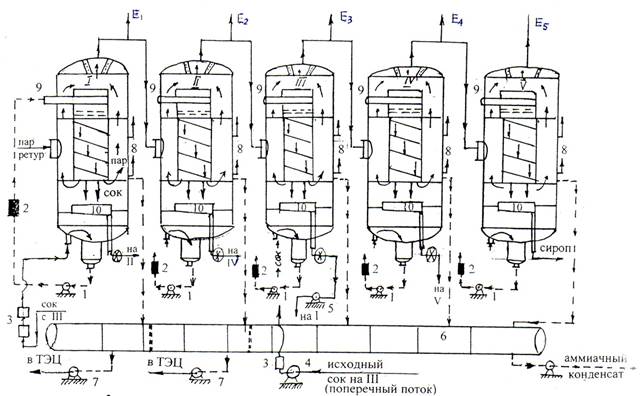

Пластинчатые выпарные аппараты позволяют в сравнении с трубчатыми с естественной циркуляцией работать при малых температурных перепадах, иметь выпарную установку энергоэкономичную, шестиступенчатую, высокотемпературную с высокой кратностью испарения – К исп 2,8-2,9 кг/кг, полномасштабно использовать тепло ВЭР проводить обогрев вакуум аппаратов парами ІІІ и ІV ступени (наличие механической циркуляции позволяет использовать при уваривании пар ІV и V ступени и в итоге иметь европейский уровень энергозатрат.

Однако, пластинчатые выпарные аппараты очень требовательны к качеству

очищенного сока по солям кальция. Поэтому желательна ионитная декальциная соков.

Рис. – Компоновка пятиступенчатой выпарной установки с пластинчатыми выпарными аппаратами: І, ІІ, ІІІ, ІV, V ступени выпаривания; 1 – насосы сока на распределитель; 2 – фильтры; 3 – пластинчатые подогреватели; 4 – насос сока на ІІІ; 5 – насос сока на І; 6 – сигарный конденсатоотводчик; 7 – насосы конденсата в ТЭЦ; 8 – аммиачные оттяжки; 9 – распределитель; 10 – приемник сгущенного сока; Еп – отбор вторичных паров

Для данного типа выпарных аппаратов особо важен стабильный технологический соковый поток – при его отсутствии нарушается равномерное поступление сока из распределителя в каналы пластинчатого пакета, что ведет к образованию карамели – повышенным термохимическим потерям сахарозы.

При работе пластинчатых выпарных аппаратов к очищенному соку предъявляются особые требования в отношении количества накипеобразователей – не более 0,01% к массе сока кальциевых солей.

3.При выпаривании соков на выпарных установках происходит ухудшение качества сиропа:

- снижается рН, (Происходит за счет: 1) разложения сахарозы и редуцирующих веществ до органических кислот, 2) разложения веществ амидо-аммиачной группы с выделением аммиака и образованием кислот)

- увеличивается цветность, (Происходит за счет:

1)реакций взаимодействия редуцирующих веществ с аминокислотами с образованием красящих веществ – меланоидинов, 2)взаимодействия аммиака с органическими соединениями с образованием красящих веществ, 3) разложение редуцирующих веществ с образованием окрашенных продуктов, 4) образование окрашенных соединений кальция, 5) образование карамелей, темноокрашенных продуктов разложения сахарозы,6) образование окрашенных фенольных соединений железа.

- увеличиваются неучтенные потери сахарозы от термохимического разложения,

- выпадают осадки в виде шлама и накипи.

Термическая устойчивость сахарозы в растворах зависит не только от температуры, но и от рН раствора. Минимальное разложение сахарозы происходит при рН сока 7,8. - 8,0. При этом следует иметь ввиду, что с повышением температуры изменяется рН сахарных растворов, что учитывается температурным коэффициентом.

4.Для эффективной работы диффузионных аппаратов необходимо соблюдать следующие требования:

- качество стружки (толщина, геометрическая форма, количество брака),

- температура процесса (72 – 74 оС),

- качество питающей воды (рН = 5,8 - 6,0, температура 75 оС)

- откачка,

- внесение антисептиков для предотвращения развития микроорганизмов.

5.К балласту сахарной свеклы можно отнести практически все, что не является сахарозой, т.е. все растворимые и нерастворимые несахара. В соответствии с химическим составом свеклы балласт:

-твердый или нерастворимые несахара – это целлюлоза, гемицеллюлоза, протопектин, белки, лигнин, сапонин и.т.д.

- жидкий балласт или растворимые несахара - это азотистые органические вещества (белки, бетаин, аминокислоты, амиды кислот, соли аммония), безазотистые органические вещества (инвертный сахар, раффиноза, гидратопектин, органические кислоты, жир, липиды, сапонин), минеральные вещества (соли калия, натрия, кальция, магния, железа, алюминия, соли фосфорной, сернистой, серной, кремниевой кислот).

Дата добавления: 2015-09-06; просмотров: 256 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Билет № 3 | | | Билет № 5 |