|

Читайте также: |

Под болты правой и левой шеек оси устанавливают стопорные шайбы, на которые в соответствии с п.20 набивают клейма. При торцевом креплении шайбой тарельчатой болты М20 стопорят стопорной шайбой. Затягивать болты М20 тарированным или динамометрическим ключом усилием с крутящим моментом 230-250 Нм (23-25 кгс/м).

Данные по монтажу буксовых узлов регистрировать в журнале формы ВУ-90.

При монтаже крепительной крышки под один болт правой буксы с левой стороны оси устанавливать бирку установленной формы, на которой необходимо выбить номер оси, дату полного освидетельствования (месяц и две последние цифры года) и условный номер, присвоенный ремонтному пункту. Установленную бирку не загибать.

Правильность сборки буксы контролировать по наличию зазора между фланцевой поверхностью крепительной крышки и корпуса буксы, который в зоне расположения ушков должен быть не менее 0,3 мм, по легкости вращения на шейке оси, по осевому смещению буксы, которое должно быть в пределах осевого разбега.

После монтажа букс колесные пары выкатывать на путь-накопитель

для испытания их на стенде выходного контроля СВБП-01, окраски и их подбора для

сборки тележки.

Подбор колесных пар для подкатки под вагон по типу оси и диаметрам дисков можно производить в монтажном отделении в процессе монтажа букс.

При монтаже буксовых узлов установку двух букс на одну ось производить с разницей по толщине стенок на одной стороне вдоль оси колесной

пары не более 2 мм. Измерение толщины стенки буксы производить на уровне горизонтальной оси корпуса от цилиндрической поверхности до боковой поверхности буксового проема на позиции подготовки деталей с нанесением соответствующей разметки или на участке восстановления корпусов букс. Измерение производит слесарь с удостоверением на право проведения полной ревизии букс кронциркулем, применяемым для замера толщины диска колеса.

В настоящее время заводами, выпускающими подшипники для колесных пар, освоен выпуск ремонтных внутренних колец подшипников с допусками на диаметр 130 мм (- 0,035; - 0,070) мм. ЦВ разрешает их применение при выпуске колесных пар, как со сменой элементов, так и без смены элементов, с использованием осей типа РУ-1Ш и РУ-1 с диаметром шеек осей 129,960 - 130,052 мм без их восстановления при условии соблюдения натяга в пределах 0,030- 0,070 мм.

После окраски черной краской смотровых крышек буксовых узлов,

заправленных смазкой Буксол, с обеих сторон колесной пары наносить трафарет «Буксол», а на левом верхнем болту крепительной крышки левой шейки оси устанавливать бирку с клеймом «БУКСОЛ».

2.3 Конструкция буксовых узлов с роликовыми подшипниками

В буксах грузовых вагонов применяют глухую подшипниковую посадку, при которой внутреннее кольцо подшипника непосредственно устанавливается на шейку оси.

В буксах грузовых вагонов устанавливают два цилиндрических подшипника вплотную друг к другу, при этом подшипник, расположенный у галтели шейки оси, называют задним, а у ее торца -передним.

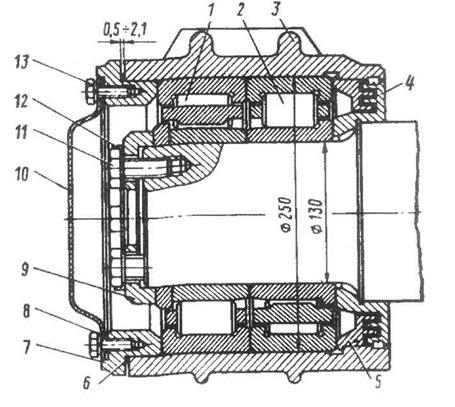

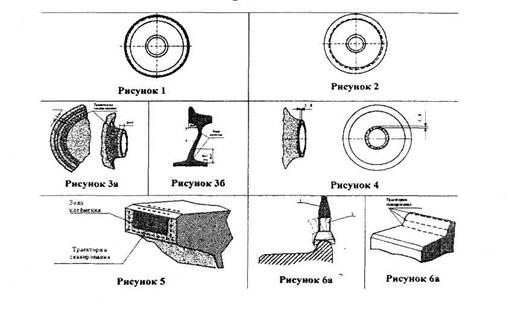

Колесные пары с осями типа РУ1 имеют буксы с двумя цилиндрическими подшипниками и торцевым креплением корончатой гайкой М110х4 (Рисунок 1).

Колесные пары с осями типа РУ1-Ш имеют буксы с двумя цилиндрическими подшипниками и торцевым креплением тарельчатой шайбой с четырьмя или тремя болтами М20х60 (Рисунок 2).

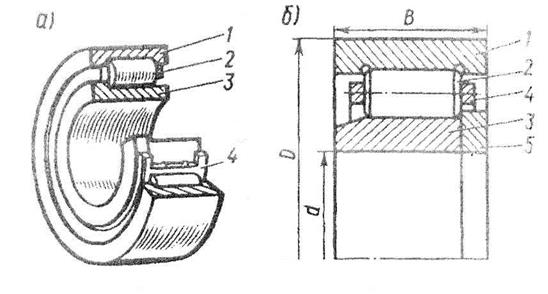

В буксах грузовых вагонов устанавливаются следующие подшипники:

- с короткими цилиндрическими роликами однорядные с однобортовым внутренним кольцом (Рисунок 3а);

- с короткими цилиндрическими роликами однорядные с безбортовым внутренним кольцом и плоским упорным кольцом (Рисунок 3б).

Смешение смазки Буксол и ЛЗ-ЦНИИ(у) при проведении промежуточной ревизии буксовых узлов, эксплуатируемых на смазке ЛЗ-ЦНИИ(у) не допускается.

При поступлении смазки ЛЗ-ЦНИИ с предприятий Российских нефтемаслозаводов всем партиям смазки производить входной контроль на соответствие их требованиям ТУ 0254-307-00148820-95 в независимости от наличия сертификата. Перед закладкой смазки в буксовые узлы при освидетельствовании колесных пар обязательно производить гомогенизацию смазки.

Транспортировку и хранение смазки осуществлять в таре завода-изготовителя в вертикальном положении

Хранение смазки в одном помещении с кислотами, щелочами и другими химически активными веществами не допускается. Запрещается производить вырубку крышек бидонов со смазкой.

Крышки вскрывать специальным ножом.

Перед применением смазку проверить на соответствие данных сертификата требованиям ТУ. Смазку проверять в лаборатории независимо от наличия сертификата

При получении партии смазки Буксол в роликовом отделении хранить в течение 1 года копию сертификата качества и контрольную пробу в количестве 2 кг с ее обязательной маркировкой.

Не допускается загрязнение смазки механическими примесями и ее обводнение.

Для смазки Буксол гомогенизацию проводить не требуется. Выбирать смазку из тары необходимо деревянной лопаткой или чистыми руками.

Смазочные материалы должны иметь сертификаты качества и храниться в чистой, плотно закрываемой таре, исключающей попадание пыли, грязи и воды.

|

1- корпус буксы

2- отъемный лабиринт корпуса буксы

3- лабиринтное кольцо

4-задний подшипник 42726

5-передний подшипник 232726

6- торцевая гайка

7- крепительная крышка

8- болт М12 стопорной планки с пружинной шайбой

9- проволока

10- стопорная планка

11- упорное кольцо подшипника

12- смотровая крышка

13- прокладка

14- болт М12 смотровой крышки

15- кольцо уплотнительное

Рисунок 1- Букса грузового вагона с двумя цилиндрическими подшипниками с торцевым креплением гайкой М110х4

1-передний подшипник 232726Л1М;

2- задний подшипник 42726Л;

3- корпус буксы;

4- лабиринтное кольцо;

5- отъемный лабиринт корпуса буксы;

6- кольцо уплотнительное;

7- крепительная крышка;

8- прокладка;

9- торцевая шайба;

10- смотровая крышка;

11-болт М20 для крепления торцевой шайбы;

12- стопорная шайба;

13- болт М12 с пружинной шайбой для крепления смотровой крышки.

Рисунок 2 - Букса грузового вагона с двумя цилиндрическими подшипниками с торцевым креплением тарельчатой шайбой и четырьмя болтами.

а) цилиндрический однорядный с однобортовым внутренним кольцом;

б) цилиндрический однорядный с безбортовым внутренним кольцом и

плоским упорным кольцом

1 - наружное кольцо

2-ролик

3-внутреннее кольцо

4-сепаратор

5-упорное кольцо

Рисунок 3 - Роликовые подшипники.

2.4 Демонтаж буксового узла

Колесные пары, по результатам входного контроля требующие полного

освидетельствования и полной ревизии букс направляются в демонтажное

отделение для демонтажа букс, ремонта и комплектовки роликовых

подшипников, подготовки к монтажу и монтажа букс.

Полное освидетельствование колесных пар и полную ревизию

роликовых букс производят в соответствии с требованиями Инструкции № ЦВ/3429 и Инструктивных указаний № 3-ЦВРК под непосредственным

руководством и контролем мастера, имеющего удостоверение на право

освидетельствования колесных пар и полной ревизии букс.

Размеры деталей буксового узла, а также допускаемые нормы на износ

деталей и на монтаж букс после ремонта должны соответствовать

Инструктивным указаниям №3-ЦВРК.

На колесной паре прошедшей полное освидетельствование должны

быть нанесены клейма в соответствии с Инструктивными указаниями 3-ЦВРК и

Инструкцией по осмотру, освидетельствованию, ремонту и формированию

вагонных колесных пар № ЦВ/3429.

В состав роликового отделения входят следующие отделения:

- демонтажное отделение;

- ремонтно-комплектовочное отделение;

- монтажное отделение.

Для демонтажа букс и производства подготовительных работ по полному освидетельствованию колесных пар, ремонту подшипников и монтажу букс в демонтажном отделении установлено следующее оборудование:

- накопитель колесных пар;

- рельсовый путь, установленный на высоте 0,4м от уровня пола;

подъемно-поворотные устройства для колесных пар;

- стенд с гайковертом для демонтажа букс у колесных пар типа РУ-1;

- моечная машина для корпусов букс и деталей буксового узла;

- моечная машина для роликовых подшипников;

- кран-балка грузоподъемностью 2т;

- дробеструйная установка приободной зоны колеса;

- моечная машина колесных пар (установлена на пути передачи колесных пар в колесотокарное отделение);

- индукционный нагреватель для снятая неисправных внутренних и лабиринтных колец).

Демонтаж букс производится на позиции демонтажа с применением гайковертов. Одновременно демонтируются буксы только одной колесной пары.

Демонтаж производится в следующей последовательности:

а) отвернуть болты крепительной крышки, крепительную крышку снять;

б) удалить смазку с крышки и из передней части буксы;

в) удалить увязочную проволоку, отвернуть болты стопорной планки,

разогнуть тарельчатую шайбу, отвернуть болты М20;

г) стопорную шайбу или тарельчатую шайбу снять;

д) снять торцовую гайку, упорное кольцо переднего подшипника снять;

е) снять корпус буксы вместе с блоками подшипников (наружное кольцо с роликами и сепаратором) с внутренних колец, насаженных на шейку оси;

ж) извлечь из корпуса буксы блок переднего подшипника и блок заднего

подшипникам;

з) снять при помощи индукционного нагревателя внутренние кольца с шейки оси. Кольца нагревают до температуры 100-120 С (это достигается за 30-45 сек при напряжении в сети 220В). Категорически запрещается нагревать кольцо более 1 мин;

и) снять лабиринтное кольцо с предподступичной части оси при помощи индукционного нагревателя. Кольца нагревают до температуры 125-150 С при напряжении в сети 220В. Категорически запрещается нагревать кольцо более 1 мин.

В случае одновременного снятия внутренних и лабиринтных колец применяется стенд демонтажа буксовых узлов УДБ-2. В этом случае производится холодная распрессовка колец.

Корпуса букс, не требующие ремонта, с помощью транспортного

коридора на транспортной тележке передаются в монтажное отделение.

Корпуса букс, требующие ремонта наплавкой, с помощью тельфера в кассете

подают в зону действия мостового крана тележечного участка и краном

подаются в отделение ремонта наплавкой корпусов букс.

После демонтажа торцевого крепления корпус буксы с блоками

подшипников с помощью кран-балки передают на площадку моечного

комплекса корпусов букс.

Роликовые подшипники, после их выпрессовки, поступают по

направляющим лоткам к моечной машине и, пройдя цикл обмывки, подаются в

ремонтно-комплектовочное отделение, а корпуса букс передают в моечную

машину для обмывки корпусов букс и деталей буксового узла.

Подшипники промываются мыльной эмульсией, подогретой паром до t = 90о-95°С, и просушиваются подогретым воздухом. Моющая жидкость (мыльная эмульсия) автоматической машины должна содержать 8-10% отработанной смазки ЛЗ-ЦНИИ.

Новые роликовые подшипники и подшипники, покрытые консервационной смазкой, также промываются в автоматической машине. В том случае, если осмотр подшипников будет производиться не ранее, чем через сутки после промывки, их необходимо смазывать жидким маслом эМПи-1 ТУ 0253-001-25887352-97. Для промывки новых подшипников допускается применять моющую жидкость с содержанием 1,0-1,5% смазки ЛЗ-ЦНИИ. Корпуса букс, смотровые и крепительные крышки, лабиринтные кольца, гайки, стопорные планки, болты промываются в моечных машинах автоматического, конвейерного или камерного типа двумя моющими жидкостями при температуре не ниже 90°С. Первая моющая жидкость содержит 2-5% каустической соды, а вторая- 8-10% отработанной смазки ЛЗ-ЦНИИ от объема воды в ваннах. Также допускается промывать корпуса букс, смотровые и крепительные крышки, лабиринтные кольца, гайки, стопорные планки, болты, подшипники в моечной машине 1,5-3,5% водным раствором РИК или ОБИС при температуре 60-70 °С.

В соответствии с указанием №36.00.03-25/27 от 20.11.03г. допускается применение в существующих моечных машинах технических моющих средств РИК по ТУ 2381-002-31559149-00, РИК-Н по ТУ 2381-002-54376405-03 или ЦИТОМ по ТУ 2381-003-57170644-021для промывки подшипников, деталей буксового узла и колесных пар как от смазки Буксол, так и от смазки ЛЗ-ЦНИИ. Возможна совместная обмывка в одной моечной машине деталей покрытых смазкой ЛЗ-ЦНИИ и Буксол.

Для предотвращения выпадения роликов из гнезд сепараторов промывку роликовых подшипников в моечной машине производить со специальными втулками или другими приспособлениями. Допускается промывка вместе с внутренними кольцами.

Корпуса букс нового изготовления и другие детали буксового узла (кроме роликовых подшипников) вместо промывки можно обдувать сжатым воздухом с последующей тщательной протиркой до полного удаления стружки и других частиц.

Стопорные планки, после обмывки, передают на позицию магнитопорошкового контроля для дефектоскопирования и обмера, после чего производят клеймение.

Перед дробеструйной очисткой с колесных пар демонтируются

забракованные внутренние и лабиринтные кольца в холодном состоянии.

Очистка колесных пар. Очистка колесных пар производится при обыкновенном и полном освидетельствовании. Технология очистки заключается в:

- сухой очистке элементов колесных пар и дробеструйной очистке колес;

- обмывке колесных пар в моечной машине.

Дробеструйная очистка предназначена для очистки колесных пар грузовых вагонов от загрязнений различных видов и подготовки операции дефектоскопии. Установка подключается к магистрали сжатого воздуха.

Колесные пары, на поверхности которых имеются следы масел, предварительно обезжирить.

Открыть кран подачи воздуха и включить кран управления, при этом осуществиться продувка нижнего бункера. После продувки необходимо кран управления закрыть. Загрузить абразив в сепаратор дробеструйной установки одним из способов:

• отсоединить отсасывающие шланги каждой дробеструйной установки от соответствующей сопловой головки и отпустить их в тару с абразивом. Насыпать на ровную поверхность 30-35кг абразива и, включив кран управления отсосом одной из установок, произвести засасывание абразива в сепаратор установки, после чего отсасывающий шланг присоединить к сопловой головке;

• засыпать абразив непосредственно в сепаратор, открутив гайку на крышке сепаратора.

Установить головку сопловую на очищаемую поверхность и открыть кран управления. При этом сжатый воздух поступает в нижний бункер, а из нижнего бункера, через смесительное сопло, в головку сопловую. Регулировать подачу абразива в головку сопловую, путем установки необходимого зазора между соплом смесительным и наконечником сопла воздушного, расположенных в клапане питательном. Зазор должен соответствовать грануляции абразива, при этом необходимо учитывать, что при малой подаче абразива снижается качество очистки поверхности.

Во время работы необходимо через 2-Змин на- 5 секунд переключать кран управления для пересыпания абразива из сепаратора в рабочий бункер. При окончании цикла очистки, кран управления закрыть и удерживать головку сопловую на обрабатываемой поверхности в рабочем положении до тех пор, пока давление воздуха в нижнем бункере не упадет до нуля.

Обмывка колесных пар производится при полном освидетельствовании колесных пар после демонтажа буксовых узлов.

Обмывка осуществляется в моечной машине струйно-гидравлическим способом с температурой моющего раствора 60-70°С. В качестве моющего раствора используется 3-5% раствор каустической соды.

Обмывка колесных пар в комплекте с буксовыми узлами запрещена.

После обмывки колесные пары выталкиваются из моечной машины для сушки, для протирки колец и шеек и для их покрытия жидким маслом. Применение обтирочного материала с бахромой не допускается.

После очистки колесные пары, в зависимости от вида ремонта, подаются на соответствующую позицию неразрушающего контроля.

2.5 Неразрушающий контроль элементов колесных пар

Контроль колесных пар производится в соответствии с «Типовым положением по организации работ по неразрушающему контролю на предприятиях, производящих ремонт и модернизацию вагонов всех типов» ПР 07.07-99, руководствами РД 34.174-2001 «Неразрушающих контроль деталей загонов. Общие положения», РД 32.159-2000 «Магнитопорошковый метод неразрушающего контроля деталей вагонов», РД 32.150-2000 «Вихретоковый метод неразрушающего контроля деталей вагонов», «Руководством по комплексному ультразвуковому контролю колесных пар вагонов» РД 07.09-97.

Для дефектоскопирования применяются магнитные, ультразвуковые и вихретоковые дефектоскопы. Контроль за работой дефектоскопистов осуществляет начальник участка НК. Дефектоскопы ежемесячно осматриваются комиссией под председательством начальника депо. В состав комиссии входят: главный инженер и начальник УНК. По результатам осмотра составляется акт осмотра. Ежедневно мастер по НК осматривает дефектоскопы с записью в журнале работоспособности дефектоскопов.

Ревизия дефектоскопов производится в дорожной лаборатории 1 раз в 12 месяцев по графику. Ответственные лица за отправку дефектоскопов в ревизию начальник УНК.

После прохождения очистки колесные пары поступают на соответствующую позицию неразрушающего контроля.

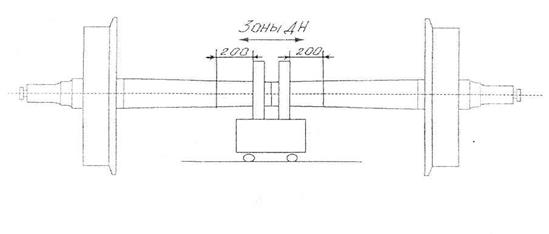

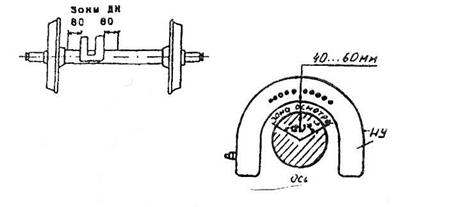

Полное освидетельствование колесных пар. Магнитопорошковый контроль средней части оси при полном освидетельствовании колесных пар.

Средства контроля: дефектоскоп МД-13ПР, магнитный порошок ПЖВ5-160 по ГОСТ 9849-86.

Вспомогательные средства: щетка металлическая, ветошь, распылитель магнитного порошка, лампа переносная 12В, лупа, мел.

Условия контроля: колесная пара установлена на стенде, обеспечивающем возможность ее вращения, НУ перемещается вдоль оси рис.1.

Но рма на отбраковку: при наличии поперечных и наклонных трещин независимо от их размера ось бракуется (ЦВ/3429).

Зона контроля: средняя часть оси.

Рисунок 4 - Контроль средней части оси

Магнитопоршковый контроль шейки оси, с напрессованными внутренними кольцами и без них.

Средства контроля: дефектоскоп МДУ-КПВ (Р8617М), магнитный порошок ПЖВ5-71, масло трансформаторное (керосин, диз. топливо или смесь их), Диагма 1200(красная), для светлой поверхности, порошок концентрированный магнитный, вода.

Вспомогательные средства: щетки волосяные, скребки деревянные или пластмассовые, ветошь, пластиковая кружка, лампа переносная до 42В, лупа, мел.

Условия контроля: колесная пара установлена на стенде, обеспечивающем возможность ее вращения.

Норма на отбраковку: трещины не допускаются

Зона контроля: вся поверхность внутренних колец, трещины любой ориентации.

Рисунок 5 - Контроль шейки оси, с напрессованными внутренними кольцами и без них.

Ультразвуковой контроль поверхности катания.

Средства контроля: дефектоскоп УД2-102 (Пеленг), масло машинное.

Вспомогательные средства: обтирочный материал, щетки волосяные, лампа переносная 12В, лупа х 4, мел.

Норма на отбраковку: колесо бракуется, если в строб-импульсе появляется сигнал, превышающий среднюю линию экрана, и срабатывает сигнализация дефекта.

Зона контроля: поверхность катания и приповерхностная зона обода колеса

Поз. 1

Рисунок 6 - Контроль поверхности катания.

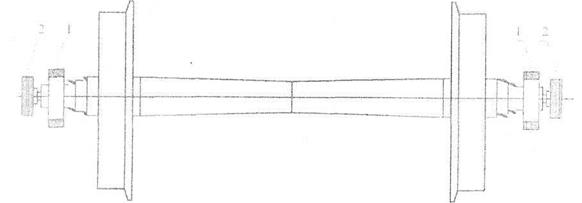

Ультразвуковой контроль оси колесной пары.

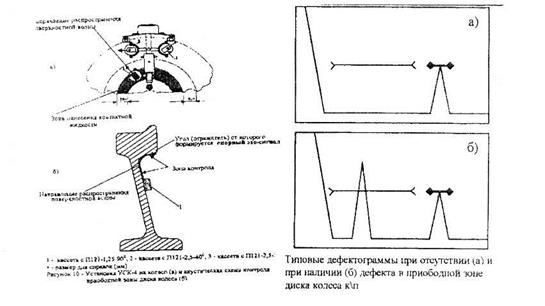

Средства контроля: дефектоскоп УД2-102 (Пеленг), преобразователь 0131-2,5-0/ 18-В2-001, преобразователь П121-2,5-50, контрольный образец КО-2 и КО-3.

Вспомогательные средства: лупа х4, мел, ветошь, машинное масло.

Норма на отбраковку: ось бракуется при появлении в зоне контроля эхо -сигнала с амплитудой, превышающей пороговый уровень на 6 дБ и более (параметр N >6 дБ).

Зона контроля: дальняя зона средней части оси, шейка оси, подступичная часть оси.

Ультразвуковой контроль обода колеса (основное сечение обода колеса).

Средства контроля: дефектоскоп УД2-102 (Пеленг), устройство сканирования колес УСК-4.

Вспомогательные средства: лупа х4, мел, обтирочный материал, щетки волосяные, лампа переносная 12В.

Норма на отбраковку: колесо бракуется, если в строб-импульсе появляется сигнал, амплитуда эхо-сигнала, которого достигает или превышает уровень браковочной чувствительности.

Зона контроля: основное сечение обода колеса.

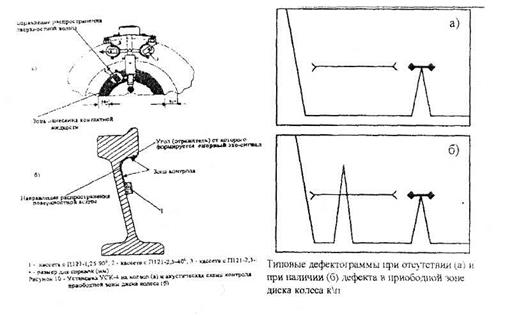

Ультразвуковой контроль приободной зоны диска колеса.

Средства контроля: дефектоскоп УД2-102 (Пеленг), устройство сканирования колес УСК-4.

Вспомогательные средства: лупа х4, мел, обтирочный материал, щетки волосяные, лампа переносная 12В.

Норма на отбраковку: колесо бракуется, если в строб-импульсе появляется сигнал, амплитуда эхо-сигнала, которого достигает или превышает уровень браковочной чувствительности.

Зона контроля: приободная зона диска колеса.

Вихретоковый контроль обода колеса, приободной зоны диска колеса (с внутренней и внешней сторон), переход от диска к ступице с внешней и внутренней стороны, ступицы и кромки ступицы, гребень (при наплавке).

Средства контроля: дефектоскоп ВД-113, стандартные образцы СОП-НО-037 и ИРСЮ 741421.001,фиксирующая насадка.

Вспомогательные средства: лупа х4, мел, лампа переносная 12В, щетки металлические, напильник, ветошь.

Зона контроля:обод колеса, приободная зона диска колеса с толщиной обода менее 40 мм с внутренней стороны колеса, переход от диска к ступице с внешней стороны колеса, ступица и кромка ступицы, гребень (при наплавке).

Подготовительные операции.

- колесную пару установить на стенде, обеспечивающем ее вращение;

- очистить колесо от грязи, ржавчины, смазки и других покрытий;

- осмотреть контролируемую поверхность с целью выявления видимых

глазом дефектов.

Нас т ройка дефектоскопа.

- подготовить дефектоскоп к работе, в соответствии с руководством по

эксплуатации;

- установить порог чувствительности дефектоскопа ВД-113 над искусственным дефектом ИД5, на поверхности Б СОП-НО-037.

Эскиз

Контроль дисков колес.

- установить вихретоковый преобразователь (ВП) на наружную

поверхность обода и провести круговое сканирование на расстоянии

5...8мм от фаски, (см. эскиз рис. 1).

- установить ВП на внутреннюю поверхность обода и провести

круговое сканирование на расстоянии 5...8мм от внутренней кромки

обода, (см. эскиз рис 2).

- провести зигзагообразное сканирование с шагом 5...8 приободной

зоны диска с внутренней стороны колеса и зоны перехода от диска к

ступице с наружной стороны колеса, (см. эскиз рис.3а и 3б).

- провести круговое сканирование ступицы на расстоянии 5...8мм от

кромки по образующей и по торцу ступицы (см. эскиз рис.4) с внутренней

стороны колеса, а при полном освидетельствовании колесной пары и с

внешней стороны ступицы.

- установить порог чувствительности дефектоскопа ВД-113 на СОГТ-

НО-037 на ИДЗ.

- установить ВП на наружную поверхность обода в зоне клеймения и

провести сканирование вокруг этой зоны (см. эскиз рис.5).

Контроль гребня колеса

- установить порог чувствительности дефектоскопа ВД-113 на СОП-

НО-037наИДЗ.

- надеть на ВП специальную фиксирующую насадку МП-931.

- установить ВП с насадкой на вершину гребня и провести круговое

сканирование (см. эскиз рис 6а).

- снять с ВП насадку и провести ещё два круговых сканирования,

устанавливая ВП на поверхность гребня и на границу с поверхностью

катания (см. эскиз рис.6б).

Заключительные операции

- данные контроля записываются в пронумерованном журнале учета НК.

Вихретоковый контроль роликов.

Средства контроля: дефектоскоп ВД-13НФ, стандартный образец СОП-105.

Вспомогательные средства: лупа х4, мел, ветошь.

Норма на отбраковку: ролик, забракованный при первом проходе, подлежит повторной двукратной проверке. В случае хотя бы одного повторения отбраковки - ролик бракуется.

Зона контроля: ролик.

Магнитопорошковый контроль свободных колец (наружные, внутренние и упорные).

На основании Изменений к нормативным документам РД 32. 174-2001, РД 32. 150-2000, З-ЦВРК-2001, утвержденных 27.06.05г. ЦЗ Гапановичем В.А. допускается свободные, внутренние и наружные кольца также контролировать вихретоковым методом при использовании автоматизированных средств неразрушающего контроля с использованием дефектоскопа ВД-233.1.

Средства контроля: дефектоскоп УМДП-01, магнитная суспензия (порошок железный ПЖВП5-71 или Диагма-1200).

Вспомогательные средства: керосин или дизельное топливо, ветошь Зона контроля: наружное кольцо (внутренняя рабочая поверхность катания роликов, бурты), внутреннее кольцо (внешняя рабочая поверхность катания роликов), упорное кольцо (вся поверхность).

Обыкновенное освидетельствование колесных пар. Магнитопорошковый контроль средней части оси.

Средства контроля: дефектоскоп МД-12ПС, магнитная суспензия Вспомогательные средства: лупа х4, мел, обтирочный материал, щетки металлические, лампа переносная 12В, кружка для магнитной суспензии Норма на отбраковку: трещины не допускаются

Зона конт роля: средняя часть оси.

Рисунок 7 - Контроль средней части оси

Ультразвуковой контроль поверхности катания.

Средства контроля: дефектоскоп УД2-102 (Пеленг), масло машинное.

Вспомогательные средства: обтирочный материал, щетки волосяные, лампа переносная 12В, лупа х 4, мел.

Норма на отбраковку: колесо бракуется, если в строб-импульсе появляется сигнал, превышающий среднюю линию экрана, и срабатывает сигнализация дефекта.

Зона контр оля: поверхность катания и приповерхностная зона обода колеса

|

Рисунок 8 - Контроль поверхности катания.

Ультразвуковой контроль оси колесной пары.

Средства контроля: дефектоскоп УД2-102 (Пеленг), преобразователь П131-2,5-0/ 18-В2-001, преобразователь Ш21-2,5-50, контрольный образец КО-2 и КО-3.

Вспомогательные средства: лупа х4, мел, ветошь, машинное масло.

Норма на отбраковку: ось бракуется при появлении в зоне контроля эхо -сигнала с амплитудой, превышающей пороговый уровень на 6 дБ и более (параметр М>6 дБ).

Зона контроля: дальняя зона средней части оси, шейка оси, подступичная часть оси.

Ультразвуковой контроль обода колеса (основное сечение обода колеса).

Средства контроля: дефектоскоп УД2-102 (Пеленг), устройство сканирования колес УСК-4.

Вспомогательные средства: лупа х4, мел, обтирочный материал, щетки волосяные, лампа переносная 12В.

Норма на отбраковку: колесо бракуется, если в строб-импульсе появляется сигнал, амплитуда эхо-сигнала, которого достигает или превышает уровень браковочной чувствительности.

Зона контроля: основное сечение обода колеса.

Ультразвуковой контроль приободной зоны диска колеса.

Средства контроля: дефектоскоп УД2-102 (Пеленг), устройство сканирования колес УСК-4.

Вспомогательные средства: лупа х4, мел, обтирочный материал, щетки волосяные, лампа переносная 12В.

Но рма на отбраковку: колесо бракуется, если в строб-импульсе появляется сигнал, амплитуда эхо-сигнала, которого достигает или превышает уровень браковочной чувствительности.

Зон а контроля: приободная зона диска колеса.

|

Рисунок 9 - Приободная зона диска колеса

Дата добавления: 2015-07-10; просмотров: 279 | Нарушение авторских прав