Читайте также:

|

Ефективність роботи автоматизованого технологічного устаткування – металорізальних верстатів в значній мірі залежить від якості їх налагоджування і настройки. Часто ці поняття плутають, розраховуючи, що це одне і те ж. Але їх слід розрізняти.

Налагоджування верстата – це комплекс заходів, дій, в результаті яких верстат виявляється підготовленим до обробки партії заготовок. Налагодити верстат – це означає: установити на ньому робочий пристрій, допоміжні і різальні інструменти, підключити до пневмо- і електромережі, установити необхідну частоту обертів, визначену подачу, довжину робочих і прискорених рухів, заправити верстат МОР, установити, закріпити і відрегулювати кулачки, упори, копіри тощо.

Інструментальна настройка представляє комплекс різального і допоміжного інструментів, скомпонованих у відповідності до вимог технологічної операції, в якому також узгоджені приєднувальні поверхні інструментів і верстата. Наладка – це комплекс дій, заходів направлених на досягнення заданої точності і якості обробки.

Налагоджування для обробки партії заготовок здійснюється один раз. А настройка чи піднастройка може виконуватись декілька разів.

Мета проектування схем групових налагоджувань верстатів чи інструментальних настройок полягає в тому, щоб установити таке геометричне і кінематичне взаємо розміщення елементів ВПІД – різальних інструментів, заготовки, робочого пристрою, елементів верстата, кулачків, копірів, упорів тощо, при якому автоматично досягають заданих показників точності і якості механічної обробки.

Проектування налагоджування чи настройки виконують після того, як визначились з верстатом, пристроєм і різальними інструментами. Вихідними даними при проектуванні налагоджування-настройки є: паспортні дані верстата з розмірами робочої зони і елементів приєднувальних поверхонь; загальні і приєднувальні розміри вибраних різальних і допоміжних інструментів; операційний ескіз; технічні умови; тип виробництва.

Проектування налагоджування верстата передбачає попередню розробку плану-ескізу розміщення різальних інструментів навколо обробляємої заготовки. Визначають місткість і габаритні розміри супортів чи інструментальних блоків, різцетримачів, головок, в яких будуть закріплюватись інструменти для виконання окремих переходів, розраховують режими різання з метою з’ясування, чи вистачить потужності установленого головного електродвигуна.

Проектуючи налагоджування верстата, необхідно прагнути до одночасної роботи інструментів, супортів, головок. Розміщення одночасно працюючих різців повинно взаємно зрівноважувати зусилля різання. Обточування ступінчастих заготовок слід розпочинати з меншого діаметра. Одночасно обточують торці і знімають фаски. На чорнових переходах необхідно рівномірно завантажувати окремі позиції за кількістю різців, що беруть участь в роботі. На чистових переходах обточування поверхонь не слід суміщати з обробкою інших з меншою точністю поверхонь, тому що вібрації і пружні відтискання будуть шкідливо впливати на інструмент, що обточує більш точну поверхню, тому кінцева мета обробки не буде досягнута. Із збільшенням кількості одночасно працюючих інструментів скорочується довжина робочого ходу супорта. Необхідно пам’ятати, що при надмірному збільшенні кількості інструментів в налагоджуванні потужності верстата може бути недостатньо, і тоді необхідно знижувати режими різання. Крім того, велика кількість одночасно працюючих інструментів збільшує простої верстата, пов’язані із заміною різців, що затупилися. В результаті продуктивність обробки при багатоінструментальних налагоджуваннях знижується. Ступінь концентрації операції і відповідно налагоджування-настройки верстата визначають шляхом технічного нормування різних варіантів налагоджування і вибирають той, який забезпечує найбільшу продуктивність обробки.

Зміст і методика проектування схем групових налагоджувань.

1 Виконують операційний чи позиційні ескізи заготовки комплексної деталі. Поверхні обробки показують потовщеними лініями і позначають (не завжди) для зручності арабськими цифрами. Оброблювана заготовка на схемі налагоджування зображається в довільному масштабі в необхідній кількості проекцій.

2 Умовно показують опори і затискачі згідно з ГОСТ 3.1107-81. Краще показувати конструктивні установчі елементи базування та затискання заготовки.

3 Викреслюють різальні інструменти в кінці і, пунктиром, на початку робочого ходу. Спрощено показують спосіб закріплення інструмента в різцетримачах, оправках тощо.

4 Вказують напрямок робочих рухів різальних інструментів і заготовки. Інколи краще накреслити циклограми переміщень різальних інструментів, на яких показують вихідне положення інструмента, швидкий підвід, робочий хід, швидкий відвід. Якщо обробка ведеться на копіювальному верстаті, то показують копір.

5 Позначають:

· настроювальні виконавчі розміри, які обов’язково прив’язують до технологічних (настроювальних) баз;

· виконавчі розміри оброблених поверхонь;

· шорсткість оброблених поверхонь;

· технічні умови, які необхідно виконати на даній операції.

6 На вільному полі креслення схеми налагоджування показують таблицю параметрів різальних інструментів і режимів різання. Відзначають також перелік необхідних копірів, кулачків, змінних шестерен, еталонів тощо. В штампі креслення позначають: назву операції, модель верстата.

Після оформлення і затвердження схеми налагоджування складають (якщо необхідно) технічне завдання на проектування спеціального верстата, пристрою, різального і допоміжного інструментів й приступають до оформлення операційної карти.

При переході на обробку іншої деталі необхідно зробити невелике підналагоджування чи піднастройку: переставити кулачки, що обмежують величину робочого ходу, змінити рівень настройки деяких інструментів і по еталону швидко виконати їх настройку тощо.

Схеми настройок і налагоджувань металорізальних верстатів та деякі особливості їх проектування наведені в [5].

Приклад №6. спроектувати схему групового налагоджування токарно-револьверного верстата моделі 1К341 на виконання операції_005 обробки комплексної деталі групи “втулки”, рисунок2.1.

Розв’язання

1 Компонуємо інструментальними переходами (дивись приклад №5) позиції обробки – позиції револьверної головки, і відповідно підбираємо різальний і допоміжний інструменти:

І позиція – установити заготовку – пруток до упору і закріпити; упор – оправка циліндрична;

ІІ позиція – центрувати отвір, свердло центрувальне; патрон, цанга;

ІІІ позиція – підрізати торець, різець прохідний відігнутий j= 45°, Т15К6; державка;

IV позиція – свердлити отвір 7, свердло з конічним хвостовиком; втулка конічна;

- обточити поверхню 10, різець прохідний j=75°, Т15К6; державка;

V позиція - обточити поверхню 21, різець прохідний j=90°, Т15К6; державка;

- обточити поверхню 11, різець прохідний j=90°, Т15К6; державка;

VІ позиція – відрізати деталь, різець відрізний, Т15К6; державка.

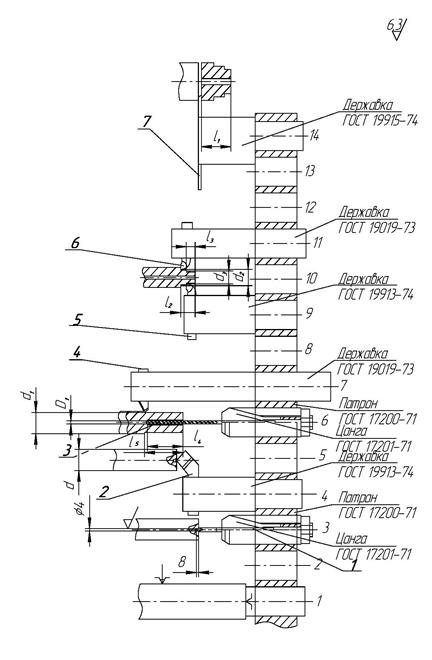

2 Виконуємо ескізне креслення схеми настройки (установки) інструментів за позиціями обробки, рисунок 6.1.

2.1 Викреслюємо розвертку револьверної головки, на якій показуємо інструментальні отвори – гнізда.

2.2 Розподіляємо попередньо гнізда розвертки на шість позицій. Ліворуч викреслюємо, починаючи знизу з першої позиції,

Рисунок 6.1 – Наладка на операцію 005 токарно-револьверну

Таблиця 6.1 — Настройкові розміри групи, мм

| Деталь | D1 | d1 | d2 | d3 | l1 | l2 | l3 | l4 | l5 | d |

| б | Æ14+0,18 | Æ25,5-0,52 | ¾ | ¾ | 43-0,52 | ¾ | ¾ | 45-0,52 | 47-0,52 |  Æ28+0,4-0,7 Æ28+0,4-0,7

|

| в | Æ8+0,15 | Æ26-0,52 | ¾ | ¾ | 40-0,52 | ¾ | ¾ | 42-0,52 | 44-0,52 | Æ28+0,4-0,7 |

| г | Æ12+0,15 | Æ39-0,52 | ¾ | Æ22,5-0,52 | 23,5-0,52 | ¾ | 13,5 | 25-0,52 | 27-0,52 | Æ40+0,4-0,7 |

| Номер деталі | № ПозиціЇ | № Істру-мента | Наймену- вання | Мате- ріал | Геометричні пара- метри | Режими різання | ||||||||||

| б | в | Г | … | t, мм | s, мм/об | n, хв.-1 | v, м/хв | |||||||||

| t,мм | t0,хв | t,мм | t0,хв | t,мм | t0,хв | |||||||||||

| tOII=0,47 | II | Свердло центрувальне, ГОСТ 14952-75 | P6M5 | Æ4 | 0,03 | 10,1 | ||||||||||

| ¾ | 0,14 | ¾ | 0,14 | ¾ | 0,19 | III | Різець прохідний ГОСТ18868-73 | P6M5 | j=45° r=1мм | 1,2 | 0,25 | 59,7 | ||||

| Æ14 | 0,42 | Æ8 | 0,4 | Æ12 | 0,25 | IV | Свердло ГОСТ10902-77 | P6M5 | ¾ | ¾ | 0,25 | 17,9 | ||||

| 1,25 | 0,5 | Різець прохідний ГОСТ 9795-70 | T15K6 | j=75° r=1мм | ¾ | |||||||||||

| ¾ | ¾¾ | 0,3 | V | Різець прохідний ГОСТ 18899-73 | T15K6 | j=90° r=1мм | ¾ | 0,12 | 44,7 | |||||||

| 3,25 | Різець прохідний ГОСТ 18899-73 | T15K6 | j=90° r=1мм | ¾ | ||||||||||||

| ¾ | 0,2 | ¾ | 0,27 | ¾ | 0,65 | VI | Різець прохідний ГОСТ 18884-73 | T15K6 | j=2° j=90° r=0,8 | 0,06 | 100,5 | |||||

технологічні позиційні ескізи заготовки в стані (конфігурації), який отримуємо після виконання позиційних переходів.

2.3 В гніздах револьверної головки показуємо державки чи патрони з відповідними різальними інструментами. При цьому різальні інструменти показуємо в кінці робочого ходу. В такому положенні різальні інструменти закріплюють в державках, а самі державки закріплюють в револьверній головці. Елементи револьверної головки і допоміжного оснащення, установленого в ній, не повинні заважати нормальному виконанню позиційних переходів.

2.4 На позиційних ескізах показуємо необхідні виконавчі і настройкові розміри, шорсткість оброблених поверхонь, які для групи деталей заносимо в таблицю 5.1.

2.5 Показуємо напрямок обертання заготовки, а також показуємо циклограму переміщення револьверної головки.

2.6 На аркуші схеми налагоджування даємо таблицю, в якій зазначаємо номери деталей групи, їх виконавчі розміри, відповідні ріжучі інструменти, їх основні параметри, режими різання та основний час за позиціями обробки (дивись таблицю 6.1).

3 Виставляємо і регулюємо кулачки і упори на блоці упорів для кожної позиції обробки револьверної головки таким чином, щоби відбулося автоматичне відключення подачі, коли супорт револьверної головки дійде до кінця робочого ходу.

Дата добавления: 2015-10-21; просмотров: 81 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Основні теоретичні положення та методичні вказівки | | | Основні теоретичні положення та методичні вказівки |