Читайте также:

|

Операція – це закінчена частина технологічного процесу, що виконується на одному робочому місці - верстаті, якщо мова іде про механічну обробку. Вона характеризується єдністю технологічного оснащення і неперервністю виконання. Операція поділяється установи і позиції. Основним елементом операції є переходи.

Проектування операцій ГТП складається із наступних послідовних етапів:

1 Вивчення та аналіз вихідних даних.

2 Аналіз і уточнення схем базування і установки. Проектування операційного ескізу.

3 Вивчення основних технологічних характеристик металорізального верстата, на якому буде виконуватись операція.

4 Вибір різального інструмента і встановлення його основних характеристик. Вибір мастильно–охолоджуючої рідини (МОР).

5 Вибір (а інколи і проектування) групового оснащення: пристроїв для установки і закріплення заготовки з урахуванням, що обробляється технологічна група деталей; пристроїв для закріплення різальних інструментів – державки, оправки, патрони, втулки тощо.

6 Призначення режимів різання

7 Технічне нормування операцій

8 Оформлення операційного ескізу і операційної карти

9 Проектування карт налагодження верстата і схем настройки різальних інструментів

Вихідними даними при проектування операції механічної обробки ГТП є: креслення деталей групи і комплексної деталі, річна програма випуску. Проектування окремої технологічної операції виконується на основі раніше розробленого і прийнятого маршруту ГТП, схеми базування і закріплення комплексної заготовки, відомостей про точність і шорсткість обробляємих поверхонь до і після обробки, припусків на обробку і виконавчих розмірів, з урахуванням типу виробництва – такту випуску чи об’єму партії заготовок.

Вивчення та аналіз вихідних даних передбачає ознайомлення з основними геометричними і якісними показниками та показниками точності поверхонь реальних деталей групи і комплексної деталі. Всі ці дані є в таблицях 1.1 і 2.1.

Необхідно розглянути і проаналізувати схему установки заготовки, яка запропонована в раніше розробленому маршруті ГТП, і остаточно визначитись відносно поверхонь, які прийняті за технологічні бази на цій операції.

При проектуванні операцій групової обробки бажано розробити схему обробки комплексної деталі. Із схеми обробки згодом вимальовується операційний ескіз, а якщо операція є багатоінструментною, то схема обробки легко перетворюється в схему настройки чи в РТК КП.

Проектування операційного ескізу має наступну послідовність:

1 Виконують проекцію (інколи 2 – 3 проекції) обробляємо на верстаті заготовки. Ескіз заготовки використовують в такому положенні, в якому обробку необхідних поверхонь завершено.

2 Умовно показують поверхні базування і кріплення, тобто необхідно на ескіз і чітко позначити технологічні бази.

3 Поверхні, оброблені при виконанні цієї операції, показують потовщеними (жирними) лініями.

4 На оброблені поверхні дають виконавчі розміри, технічні умови та шорсткість.

5 Якщо обробляється зубчастий чи шліцьовий вінець, то дають таблицю основних параметрів зубчастого зачеплення.

6 В карті операційного ескізу зазначають номер технологічної операції.

Вибір технологічної устаткування (верстата) залежить від: методу обробки; габаритних розмірів заготовки і розмірів обробки, потужності необхідної для різання; продуктивності і собівартості, що відповідає типу виробництва; можливості придбання та ціни верстата; зручності та безпеки роботи верстата. Коли вибір верстата зроблено, необхідно із технічного паспорту цього верстата визначити і виписати: тип і модель верстата, навести коротку характеристику технологічних можливостей і габаритні розміри робочої зони; частоти обертів шпинделя; величини подач чи їх межі та кількість ступенів; кількість супорті, шпинделів, головок, індексацій, схему розташування позицій; місткість інструментального магазину чи револьверної головки, тип ЧПК, потужність головного приводу, габаритні розміри, вартість верстата.

Вибір технологічного устаткування (верстата) проводять, аналізуючи витрати на реалізацію технічного процесу (проектуємої операції і відповідно верстата, на якому буде використовуватись ця операція) в установлений проміжок часу при заданій якості виробів. Результати аналізу пропонуємих варіантів виконання операції на різних верстатах представляють відношеннями: основних часів ( ), штучних часів (

), штучних часів ( ) і приведених витрат. Устаткування вибирають за головним параметром, який в найбільшій мірі виявляє його функціональне призначення і технічні можливості. Таким параметром для металорізального верстату є вид обробки, для котрого виготовлено верстат (токарний – для точіння, свердлильний – для свердління, шліфувальний – для шліфування і т.д.). Другим за важливістю параметром є габарити робочої зони верстата, які повинні відповідати габаритам оброблюваної заготовки. Третім параметром є відповідність верстата вимогам точності обробки. Забезпечивши виконання цих трьох основних вимог, подальший аналіз ведуть у напрямку дослідження можливості роботи на оптимальних режимах, відповідності верстата за потужністю, продуктивністю тощо.

) і приведених витрат. Устаткування вибирають за головним параметром, який в найбільшій мірі виявляє його функціональне призначення і технічні можливості. Таким параметром для металорізального верстату є вид обробки, для котрого виготовлено верстат (токарний – для точіння, свердлильний – для свердління, шліфувальний – для шліфування і т.д.). Другим за важливістю параметром є габарити робочої зони верстата, які повинні відповідати габаритам оброблюваної заготовки. Третім параметром є відповідність верстата вимогам точності обробки. Забезпечивши виконання цих трьох основних вимог, подальший аналіз ведуть у напрямку дослідження можливості роботи на оптимальних режимах, відповідності верстата за потужністю, продуктивністю тощо.

Різальний інструмент вибирають з урахуванням: максимального застосування нормалізованого і стандартного інструменту; метода обробки; розмірів обробляємих поверхонь; точності обробки і якості поверхні; проміжних розмірів і допусків на ці розміри; обробляємого матеріалу; стійкості інструмента, його різальних властивостей і міцності; стадії обробки – чорнова, чистова чи оздоблювальна; типу виробництва.

Розміри мірного різального інструмента (свердел, зенкерів, розверток, протяжок тощо) визначають, виходячи із проміжних розмірів обробки. Розміри інших інструментів (різців, розточних борштанг тощо) визначають із розрахунку на міцність і жорсткість.

Застосування стандартного інструмента в усіх випадках слід вважати більш бажаним, незалежно від характеру виробництва, тому що він в 5 – 10 разів дешевше аналогічного спеціального. Метод обробки, прийнятий для виконання операції, визначає тип інструмента. Тип верстата впливає на вибір інструмента в тому відношенні, що він, з одного боку, визначає метод обробки, а з другого – конструктивно вирішує спосіб закріплення інструмента і тим самим визначає конструкцію його посадочного місця.

Особливе значення має вибір матеріалу різальної частини інструмента. З урахуванням економічної доцільності необхідно застосовувати нові матеріали, що відрізняються підвищеною зносостійкістю.

Характеристики різальних інструментів наведені в [8] та іншій технічні літературі. Мастильно–охолоджуючу рідину вибирають в залежності від методу обробки, оброблювального матеріалу, стійкістних характеристик різального інструмента тощо за [14].

Вибір групового оснащення. В одиничному і дрібно- серійному виробництвах широко використовують універсальні пристрої (тиски, ділильні універсальні головки, різні патрони, поворотні столи тощо). В багатосерійному і в масовому виробництвах застосовують головним чином спеціальні пристрої, які скорочують допоміжний час і при цьому забезпечують більш високу точність обробки.

При виборі оптимального варіанту робочого пристрою для забезпечення виконання операції групової обробки заготовок необхідно врахувати: технічні умови на виготовлення деталей, вимоги техніки безпеки і промислової санітарії, витрати на виготовлення пристрою.

Для операції групової обробки робочі пристрої частіше за все вибирають серед спеціальних розбірних пристроїв - пристроїв, які компонують із стандартних деталей та вузлів загального призначення, як пристрої довгострокової дії. Вони складаються із двох частин: уніфікованої базової частини і змінної наладки. Пристрої такої системи стійкі для змін конструкції оброблювальних заготовок і коректування технологічного процесу. У випадках подібних змін потрібно лише замінити змінну наладку. Пристрої цієї системи досить успішно використовують при груповій обробці заготовок. При виборі пристроїв для виконання операцій групової обробки здійснюють комплекс взаємопов’язаних робіт:

1 Проведення аналізу конструктивних характеристик оброблювальних деталей: габаритні розміри, матеріал, точність, конструктивні характеристики оброблювальних поверхонь тощо. Паралельно аналізують організаційні і технологічні умови виготовлення деталей (схеми базування, вид технологічної операції, організаційна форма праці тощо).

2 Групування технологічних операцій для визначення найбільш прийнятої системи робочих пристроїв і підвищення коефіцієнту їх використання.

3 Визначення або уточнення вихідних вимог, що ставляться до конструкції пристрою.

4 Видача технічного завдання на розробку та виготовлення робочого пристрою.

Паралельно з вибором різального інструмента вибирають допоміжний інструмент. При цьому керуються наступними міркуваннями. Кращим варіантом є такий за яким допоміжний інструмент взагалі не використовується. В такому випадку отримують більш короткі технологічні розмірні ланцюги і точність обробки підвищується. Наприклад, свердло, зенкер, чи розвертка конічним хвостовиком установлюється в конічний отвір шпинделя свердлильного верстата. В тих випадках, коли обійтись без допоміжного інструмента неможливо, перевагу віддають стандартним і нормалізованим допоміжним інструментам – перехідні конуси Морзе, цанги, оправки для циліндричних, черв’ячних і шліцьових фрез, інструментальні блоки – різцетримачі тощо. Лише при відсутності стандартного призначають спеціальний допоміжний інструмент – різцетримачі для багаторізцевих верстатів тощо.

Засоби технічного контролю вибирають з урахуванням точності вимірювань, достовірності контролю, його вартості і трудомісткості, вимог техніки безпеки та зручності роботи.

Приклад №5. Спроектувати операцію 005 – токарно-револьверну групової обробки деталей групи втулки (рисунок 1.1 рисунок 2.1): розробити операційний ескіз та визначити технологічне оснащення.

Розв’язання

1 Операцію проектуємо для комплексної деталі. Визначаємо вихідні дані:

- Ескіз комплексної деталі, рисунок 2.1. Матеріал (умовно) – сталь 30Х.

- Заготовка – прокат круглий гарячекатаний, НВ 153 – 186.

- Розроблені МОП на основі поверхні комплексної деталі, див приклад №3

- Розроблений маршрут виготовлення комплексної деталі, див приклад №4

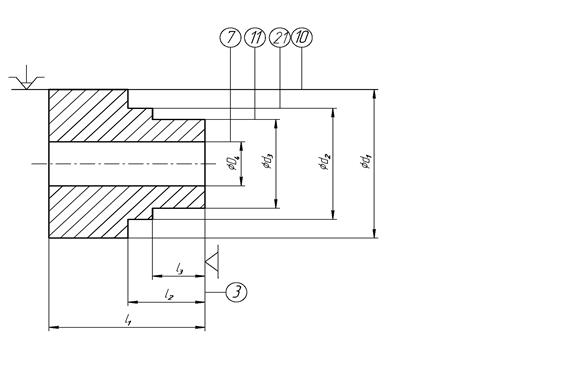

2 Розробляємо операційний ескіз (рисунок 5.1) і одночасно виконуємо уточнення поверхонь, які будуть використані як технологічні бази при установці заготовки – прутка. Згідно раніше прийнятого установа для цієї операції У11 заготовка – пруток установлюється по зовнішній циліндричній поверхні і правому торцю і закріплюється в цанговому патроні. На операційному ескізі виконавчі технологічні розміри позначають літерами  та

та  . Виконавчі розміри реальних деталей представлені у відповідних таблицях на операційному ескізі.

. Виконавчі розміри реальних деталей представлені у відповідних таблицях на операційному ескізі.

3 Визначаємо загальну кількість переходів механічної обробки, які необхідно виконати в операції:

- центрувати заготовку,

- свердлити отвір 7,

- підрізати торець 3 попередньо

- обточити поверхню 10 попередньо,

- обточити поверхню 21 попередньо,

- обточити поверхню 11 попередньо,

- відрізати заготовку – деталь.

Остаточно вибираємо верстат –токарно – револьверний моделі 1К341 і визначаємо його технологічні характеристики – можливості.

Верстат 1К341 призначається для обробки деталей із прутка штучних заготовок в умовах серійного виробництва. На верстаті використовують такі види механічної обробки: обточування, розточування, проточування торців і канавок, свердління, зенкерування, нарізування різі плашками, мітчиками і т. ін.

-,

|

| D1 | d1 | d2 | d3 | l1 | l2 | l3 |

| б | 14+0,18 | 25,5-0,52 | — | — | 43-0,62 | — | — |

| в | 8+0,15 | 26-0,52 | — | — | 40-0,62 | — | — |

| г | 12+0,15 | 39-0,62 | — | 22,5-0,52 | 23,5-0,52 | — | 13,5 |

| д | 14+0,18 | 38-0,62 | — | 20,3-0,52 | 31,5-0,62 | — | 20,1 |

| е | 12,5+0,18 | 34-0,62 | — | 26,2-0,52 | 35,6-0,62 | — | 24,7 |

| ж | 12+0,18 | 24,6-0,52 | — | — | 23,4-0,52 | — | — |

| з | 8+0,15 | 38,3-0,62 | 30,2-0,62 | — | 45,2-0,62 | 15,2 | — |

| и | 11+0,18 | 34,8-0,62 | 31,3-0,62 | 22,3-0,52 | 40-0,62 | 25,4 | 14,3 |

| к | 10+0,15 | 36,1-0,62 | — | 25-0,52 | 50-0,62 | — | 27,2 |

Рисунок 5.1 – Операційний ескіз

Верстат має револьверну головку з горизонтальною віссю обертання. Револьверна головка має 14 отворів ф30Н7 і 2 отвори ф40Н7, в яких встановлюють технологічне оснащення – державки, оправки втулки, патрони, за допомогою яких здійснюють установку і кріплення різальних інструментів.

Поперечна подача на цьому верстаті – підрізка різців, відрізка, проточка канавок і т.п., - здійснюється за рахунок кругової подачі револьверної головки. Гідравлічний механізм затискача верстата дозволяє виконувати затиск каліброваних і некаліброваних прутків з відхиленням по діаметру до 2мм. Точність обробки на верстаті до 10 квалітету, шорсткість оброблених поверхонь до

- найбільший діаметр обробляємого прутка – 40 мм.

- частота обертання шпинделя, об/хв. – 60; 100; 150; 265; 475; 800; 1180; 2000

- подача револьверного супорта, мм/об – 0,03; 0,06; 0,12; 0,25; 0,5; 1; 2.

- поперечна (кругова) подача, мм/об – 0,15; 0,3; 0,6

- потужність електродвигуна, кВт – 5,5

- габарити верстата, мм – 3000*1200

- ціна, грн. - 3500

4 Визначаємо різальний інструмент і його основні характеристики:

- свердло центрувальне, Р6М6, ГОСТ 14952 – 75

- свердло спіральне з конічним хвостовиком, Р6М5, ГОСТ10903– 77

- різець прохідний  ; Т15К6, ГОСТ 9795 – 73

; Т15К6, ГОСТ 9795 – 73

- різець прохідний  ; Т15К6, ГОСТ 9795 – 73, 2 шт.

; Т15К6, ГОСТ 9795 – 73, 2 шт.

- різець прохідний  ; Т15К6, ГОСТ 18868 - 73

; Т15К6, ГОСТ 18868 - 73

- різець відрізний пластинчастий, Т15К6

5 Визначаємо необхідний допоміжний інструмент – технологічне оснащення:

- Патрон 6005 – 0055 ГОСТ 17200 -71, 2шт

- Цанга 6113- 0828 ГОСТ 17201-71

- державка різцева 6500 – 0008 ГОСТ 19019 -73, 2 шт.

- державка різцева 6504 – 0017 ГОСТ 19913 -74, 2 шт.

- державка різцева 6505 – 0057 ГОСТ 19915 -74

ПРАКТИЧНЕ ЗАНЯТТЯ № 6

Дата добавления: 2015-10-21; просмотров: 108 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Основні теоретичні положення та методичні вказівки | | | Основні теоретичні положення та методичні вказівки |