Читайте также:

|

Нанесение износостойких покрытий на контактные поверхности является одним из самых распространенных способов повышения работоспособности режущих инструментов. Опыт эксплуатации СМП с покрытием в различных странах показал, что объем выпуска пластин с износостойкими покрытиями составляет 60...80% от общего объема выпуска твердосплавных пластин.

Твердые сплавы с износостойкими покрытиями являются типичным композиционным материалом, обладающим высокой износостойкостью покрытия в сочетании с удовлетворительной прочностью при изгибе, ударной вязкостью, выносливостью и трещиностойкостью основы. Учитывая служебное назначение, покрытия должны иметь:

- твердость, в 1,5...2 раза превышающую твердость инструментального материала;

- низкую склонность к адгезии с обрабатываемым материалом;

- минимальную способность к диффузионному растворению в обрабатываемом материале;

- максимальное отличие кристаллохимических структур покрытия и инструментального материала.

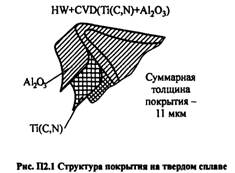

В качестве материала покрытия используют карбиды, нитриды, и карбонитриды титана, двуокись алюминия. Толщина покрытия составляет 5...15мкм.

Комбинации сплавов с покрытиями приведены на рис.

Наибольшее распространение получили два метода нанесения износостойких покрытий:

- метод CVD (Chemical Vapour Deposition) – так называемый химический метод, который основан на химическом осаждении покрытия из газовой среды.

- метод PVD (Physical Vapour Deposition) или физический метод.

В отечественной практике наибольшее применение получил метод КИБ (конденсация вещества в процессе ионной бомбардировки).

В последние годы для стального и особенно твердосплавного инструмента получило широкое использование нанесение покрытий из нитридов и карбидов титана (TiN, TiC), вольфрама и других элементов в плазменной среде или путем конденсации - на установках «Булат», «Пуск», «МИР». Толщина покрытий составляет обычно несколько микрометров; для лучшего сцепления с поверхностями РИ используются двухслойные покрытия. Стойкость инструментов с покрытиями повышается в 2-5 раз.

Проведенные исследования показали, что покрытие типа TiC, TiN на контактных поверхностях инструмента приводит к заметному снижению (на 40...60 %) длины контакта стружки с передней поверхностью, коэффициента трения (на 10... 15 %), усадки стружки (на 20...30 %), сил резания (на 20...30 %).

Несмотря на более высокую стоимость твердосплавных СМП с покрытием, затраты потребителя на обработку единицы продукции по сравнению с аналогичными затратами при применении непокрытых пластан ниже благодаря повышению либо стойкости инструмента, либо скорости резания и производительности.

Дата добавления: 2015-10-21; просмотров: 84 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Вопрос 9. Технологический процесс изготовления резцов | | | Вопрос 12. САПР технологических процессов. |