Читайте также:

|

Расчет конвейерного транспорта заключается в выборе типа конвейера и ленты, а также в определении скорости ленты, мощности приводных двигателей, усилий натяжного устройства.

Исходными данными для расчета являются производительность, дальность и трасса транспортирования, характеристика перемещаемого груза и эксплуатационные условия работы конвейера. Производительность конвейера определяется требуемой производительностью карьера по вскрышным работам или добыче полезного ископаемого. Основными параметрами производительности являются скорость и ширина ленты.

Скорость движения ленты зависит от характеристики транспортируемого материала и производительности конвейера (табл. 21). Кроме того, она должна соответствовать следующему параметрическому ряду: 1,6; 2; 2,5; 3,15; 4; 5; 6,3; 8 м/с.

Ширина ленты рассчитывается по формуле (мм)

(3.1)

(3.1)

где Q — заданная производительность конвейера, т/ч; С — коэффициент формы поперечного сечения груза на ленте; V — скорость движения ленты, м/с; р — плотность насыпного груза, т/м3;

Kп — коэффициент уменьшения поперечного сечения груза на ленте наклонных конвейеров.

Коэффициент С зависит от величины угла откоса груза, количества роликов, соотношения длин среднего и боковых роликов, а также от угла их наклона. Значения этого коэффициента для одно- и трехроликовых опор ленточного конвейера приведены в табл. 3.

Коэффициент Kп в расчетах конвейеров с наклоном менее 12° можно принимать равным 1. При наклонах 12; 14; 16; 18; и 20° значение Kп соответственно равно 0,98; 0,96; 0,94; 0,92 и 0,9.

Таблица 3. Скорость ленты ленточных конвейеров (по А. О. Спиваковскому, M. Г- Потапову, Г. В. Приседскому)

| Расчетная производи- тельность конвейеров, тыс. м/ч | Скорость ленты (м/с) для | |

| рыхлых пород | скальных пород и руд | |

| 0,4.:. 0,8 | 2,0... 2,5 | 1,5...2,5 |

| 1... 2,5 | 2,5... 3,5 | 2,0... 3,0 |

| 2,5... 5 | 3,0... 4,5 | 2,5... 3,5 |

| 5... 8, | 3,5... 5,5 | 2,5...3,5 |

| 8... 12 | 4,0... 6,0 | 3,0...4,0 |

| >12 | 4,0... 6,5 | 3,0.'..4,5 |

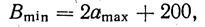

Рассчитанную по формуле (4.5) ширину ленты проверяют на возможность транспортирования груза заданной кусковатости:

рядового

(3.2)

cортированного

(3.3)

Здесь атах, аср — максимальный и средний размер куска, мм.

По полученным значениям подбирают ширину ленты, выпускаемой промышленностью.

Силы сопротивления движению конвейерной ленты делятся на распределенные по длине конвейера и сосредоточенные в отдельных его пунктах. Первые из них относятся к прямолинейным участкам

конвейера. Сосредоточенные — это сопротивления, возникающие при прохождении ленты барабанов, погрузочных и разгрузочных пунктов, батареи роликов, при изменении наклона конвейера и др.

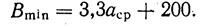

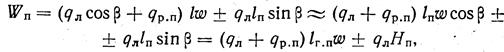

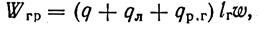

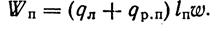

Для грузовой ветви наклонного конвейера распределенное по длине сопротивление движению ленты

(3.4)

а для порожняковой ветви

(3.5)

где q, qл — линейная сила тяжести груза и ленты, Н/м; β — угол наклона конвейера, град; q Р.Г, q р.п — линейная сила тяжести вращающихся частей роликов на грузовой и порожняковой ветвях, Н/м; l г, l п—длина грузовой и порожняковой ветвей, м; т — коэффициент сопротивления движению ленты по роликам; l г.г, l г.п — горизонтальная проекция длины грузовой и порожняковой ветвей, м; H г, H п — длина вертикальной проекции грузовой и порожняковой ветвей, м.

Сопротивление движению ленты для грузовой ветви горизонтального конвейера

(3.6)

а для порожняковой

(3.7)

Линейная сила тяжести ленты

(3.8)

(3.8)

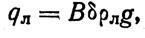

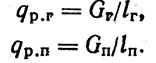

вращающихся частей роликов

(3.9)

((3.10)

Таблица 4. Расстояние между роликоопорами грузовой ветви, м

| Насыпная плотность груза, т/м | Ширина ленты, м | |||

| 0,8 | 1... 1,2 | 1,4.'.. 1.6 | 1,8... 2 | |

| <1 1...2 >2' | 1.4 1.3 1.2 | 1,3 1,2 1,2 | 1.2 1.1 1,0 | 1.1 1,0 0,9 |

Здесь б — толщина ленты, мм; | (для резинотканевых она равна 1,1... 1,2 кг/дм3, для резинотросовых— 2 кг/дм3); G г, G п— сила тяжести роликов одной опоры грузовой- и порожняковой ветвей, Н; /г, /„ — расстояние между опорами грузовой и порожняковой ветвей, м.

Расстояние между опорами грузовой ветви конвейера принимают в зависимости от транспортируемого груза и ширины ленты (табл. 4).

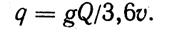

Линейная сила тяжести груза на ленте при известной производительности Q (т/ч) и скорости движения ленты v (м/с)

(3.11)

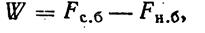

Общее уравнение, для сосредоточенного сопротивления движению ленты записывается следующим образом:

(3.12)

(3.12)

где F с.б, F н.б — натяжение ленты перед пунктом сосредоточенного сопротивления и после него, Н

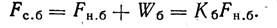

Сопротивление при огибании лентой барабанов W б (Н) зависит от трения в цапфах вала, жесткости ленты и ее натяжения

(3.13)

(3.13)

В этой формуле Кб — коэффициент, учитывающий сопротивление при огибании лентой барабанов (при углах обхвата 180, 90 и <90° oн принимается равным соответственно 1,04... 1,05; 1,03... 1,04 и 1,02... 1,03).

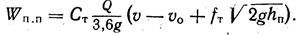

На погрузочном пункте сопротивление движению ленты (Н)

(3.14)

Здесь Ст=1,3... 1,5 — коэффициент, учитывающий сопротивление от трения груза о стенки воронки и борта; g — ускорение свободного падения, м/с2; v 0— составляющая начальной скорости потока груза, направленная вдоль ленты, м/с; f т—коэффициент трения груза о ленту; Нп — высота падения груза на ленту, м.

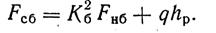

Сопротивление на двухбарабанном разгрузочном устройстве Wр (Н) складывается из сопротивлений подъема груза g (Н) на высоту hр (м) и огибания лентой двух барабанов. В данном случае усилие в сбегающей ветви после разгрузочного устройства (Н)

(3.15)

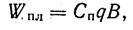

На плужковом разгрузочном устройстве сопротивление

(3.16)

где Сп — коэффициент сопротивления (принимается 2,7...3,6 в зависимости от коэффициента трения груза о ленту, и стенки плужка).

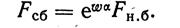

Сопротивление при огибании лентой батареи роликоопор при изменении угла наклона ленточного конвейера контуру конвейера зависит от центрального угла

криволинейного участка а и коэффициента сопротивления движению ленты по роликоопорам w. При этом натяжение в сбегающей ветви после батареи роликов (Н)

(3.17)

(3.17)

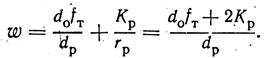

Коэффициент w определяется по формуле

(3.18)

Здесь dа — диаметр цапфы оси, мм; f т— коэффициент трения в цапфах; d р, r р — радиус и наружный диаметр ролика, мм; Кр — коэффициент трения качения ленты по ролику.

Натяжение тягового органа в характерных точках устанавливают методом обхода контура. При этом контур, образованный лентой или другим тяговым органом, разбивают на участки: прямолинейные, криволинейные и с сосредоточенным сопротивлением. Точки сопряжения отдельных участков нумеруют. Первой обычно считают точку сбегания ленты с приводного барабана, последней точку набегания на него. Разность натяжений, набегающей и сбегающей ветвей лент приводного барабана равна тяговому усилию, которое должен реализовать привод.

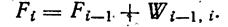

При обходе контура натяжение тягового органа в каждой последующей по ходу точке Fi (Н) равно натяжению в предыдущей Fi-1 (Н) плюс сопротивление на участке между этими точками Wi-1, i (Н):

(3.19)

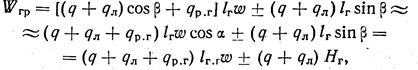

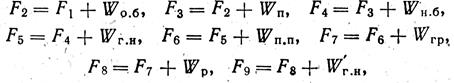

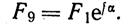

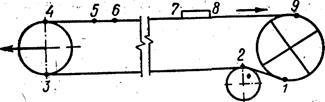

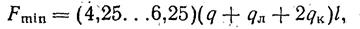

Рассмотрим этот метод на примере. Для точек 1 – 9 (рис. 1) запишем

(3.20)

(3.20)

где F1 — F9 натяжение в точках 1—9 от сбегающей с приводного барабана до набегающей на него ветви ленты, Н; W0.б, Wп, Wн.б, Wг.н, Wп.п, Wгр Wр, Wг.н — сопротивления: при прохождении ленты по отклоняющему барабану, порожняковой ветви конвейера, натяжного барабана, участка грузовой ветви до загрузочного устройства в ненагруженном состоянии, погрузочного пункта, нагруженного участка грузовой ветви, разгрузочного устройства, участка грузовой ветви за разгрузочным устройством, Н.

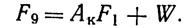

При подстановке значений в формулы (3.20) последняя из них примет вид

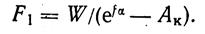

(3.21)

Здесь Ак — коэффициент, характеризующий сопротивления по контуру ленты, пропорциональные ее натяжению; W — величина всех сопротивлений по контуру ленты,,не зависящих от ее натяжения, Н.

Применительно к рассматриваемым условиям уравнение передачи тягового усилия трением имеем:

(3.22)

Решая совместно уравнения (3.21) и (3.22), получим:

(3.23)

(3.23)

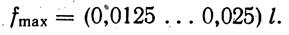

Подставив полученный результат в формулы (3.22), найдем величину натяжения ленты во всех девяти точках. Эти значения затем проверяются по допустимой стреле провеса f max (м) в точке наименьшего натяжения ленты грузовой ветви, которая принимается равной 1,25...2,5% расстояния между роликоопорами l (м), т. е.

(3.24)

(3.24)

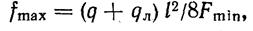

При равномерно распределенной нагрузке для ленточного конвейера наибольшую стрелу провеса ленты f max (м) находим по формуле

(3.25)

(3.25)

где f min — наименьшее натяжение ленты на грузовой ветви конвейера, Н.

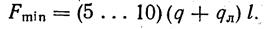

Совместное решение уравнений (3.24) и (3.25) позволяет определить наименьшее допустимое натяжение ленты

(3.26)

(3.26)

Большие значения f minпринимают при транспортировании крупных кусков и высоких скоростях движения ленты.

Если приводные барабаны расположены в конце грузовой ветви, наименьшее натяжение наблюдается у загрузочного устройства. Из двух значений натяжения, полученных по условиям передачи тягового усилия приводным, барабаном применительно к этому участку (точка F6 на рис. 1) и по формуле (3.26), берется наибольшее. Если принимают величину, рассчитанную по формуле (3.26), выполняют перерасчет по формуле (3.20) остальных значений натяжения ленты в характерных точках по ее контуру.

Если приводные барабаны расположены в конце грузовой ветви, наименьшее натяжение наблюдается у загрузочного устройства. Из двух значений натяжения, полученных по условиям передачи тягового усилия приводным, барабаном применительно к этому участку (точка F6 на рис. 1) и по формуле (3.26), берется наибольшее. Если принимают величину, рассчитанную по формуле (3.26), выполняют перерасчет по формуле (3.20) остальных значений натяжения ленты в характерных точках по ее контуру.

Рис. 1 Схема расположения точек по контуру конвеера

Развиваемое приводными барабанами конвейера тяговое усилие (Н)

(3.27)

(3.27)

В нашем примере

Необходимая мощность двигателей (кВт)

(3.28)

Здесь ŋ = 0,85... 0,9 — к.п.д. привода.

Прочностные размеры ленты определяют по максимальному статическому натяжению F max (Н), которое принимают по данным, полученным при обходе ее контура.

В расчетах на разрыв применяют расчетное сопротивление (Н)

(3.29)

где Кз.п — запас прочности (для резинотканевых лент он равен 10, а для резинотросовых— 9).

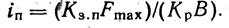

Для резинотканевых лент рассчитывают необходимое число прокладок

(3.30)

В данной формуле K р — разрывная прочность одной прокладки, Н/см; В — ширина ленты, см.

При расчете резинотросовой ленты находят необходимую прочность ленты в целом (Н/см)

(3.31)

(3.31)

В зависимости от значения K р.т устанавливают тип ленты.

Необходимое усилие в натяжном устройстве равно сумме натяжений ленты в точке набегания ее на натяжной барабан и точке сбегания. Для нашего примера оно равно (F3 +F4), Н.

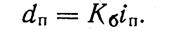

Диаметр приводного барабана (м) для резинотканевой ленты

(3.32)

(3.32)

Минимальное значение Кб принимают равным 0,15...0,2 м для лент с прокладками и разрывной прочностью 1...4 кН/см.

Для резинотросовой ленты диаметр приводного барабана устанавливается в зависимости от ее разрывной прочности K рт:

Диаметр хвостовых барабанов d х = 0,8 dп, натяжных dн = (0,65...0,8) dп, отклоняющих d0= (0,5...0,65) dп.

Диаметр хвостовых барабанов d х = 0,8 dп, натяжных dн = (0,65...0,8) dп, отклоняющих d0= (0,5...0,65) dп.

Предпочтительный ряд диаметров приводных барабанов 0,5; 0,63; 0,8; 1; 1,25; 1,4; 1,6; 1,8 и 2 м, неприводных — 0,315; 0,4; 0,5; 0,63; 0,8; 1; 1,25; 1,4 и 1,6 м.

Ленточно-канатный конвейер рассчитывают аналогично ленточному с учетом следующих основных особенностей. При определений ширины ленты по формуле (4.5) необходимо принимать во внимание, что коэффициент формы поперечного сечения зависит от угла откоса насыпного груза и прогиба рессор и не превышает 350...370. Скорость движения ленты принимают 2...2,5 м/с в зависимости от транспортируемого груза и ширины ленты (0,9...1,1 м). Коэффициент сопротивления движению канатов по роликам равен 0,02. При расчете сопротивления движению ленты" дополнительно учитывают силу тяжести канатов.

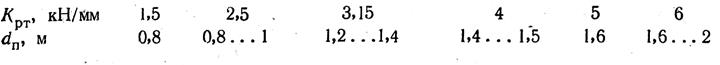

Минимальное натяжение каждого из двух канатов на грузовой ветви определяют исходя из допустимой величины провеса ленты между опорами, равной 1...1,5% расстояния между ними:

(3.33)

где q к—линейная сила тяжести каната,Н/м.

Дата добавления: 2015-09-06; просмотров: 249 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| РАСЧЕТЫ АВТОМОБИЛЬНОГО ТРАНСПОРТА | | | Характеристики эксплуатационных нормативов |