Читайте также:

|

Коэффициент производительности по заданию

поэтому угол рабочего хода кривошипа равен

а угол перекрытия

Время рабочего хода

где Т – продолжительность цикла;

Н = 0,25 м. - ход поршня;

Время цикла

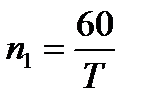

Частота вращения кривошипа  связана с производительностью, которая по заданию Пр =140 м3/час и в свою очередь связана сходом поршня его диаметром.

связана с производительностью, которая по заданию Пр =140 м3/час и в свою очередь связана сходом поршня его диаметром.

1. Из анализа таблицы ([5], П.2.7, стр. 154) для  = 18 град. выбираем четырехзвенник, у которого gmax» 450, а размах коромысла 2

= 18 град. выбираем четырехзвенник, у которого gmax» 450, а размах коромысла 2  с входными параметрами:

с входными параметрами:

- половина угла размаха коромысла CD  угол перекрытия

угол перекрытия

По алгоритму поиска оптимального (по углу давления g) шарнирного четырехзвенника с заданным углом перекрытия  определяем относительные размеры звеньев механизма. Расчеты ведем по следующему алгоритму:

определяем относительные размеры звеньев механизма. Расчеты ведем по следующему алгоритму:

Задаем значения Y, Dj и номер расчетной точки n;

Вычисляем j =  + n×Dj

+ n×Dj

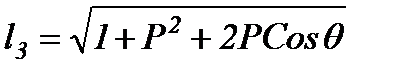

Находим размеры звеньев четырехзвенника

где

Вычисляем углы давления

gmax = arcsin(A+B)

gmin = arcsin(A – B)

где

Расчеты сводим в таблицу

Табл. 3

| Y | Dj | n | j | l1 | l2 | l3 | l4 | gmax | gmin |

| 18,0 | 18,0 | 3,0 | 48,00 | 0,286 | 0,803 | 1,000 | 1,000 | 44,961 | -0,278 |

Выписываем значения при  , Y = 18°,

, Y = 18°,

размеры звеньев четырехзвенника – относительные

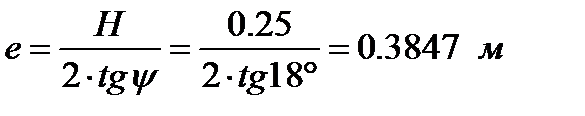

Смещение оси цилиндра

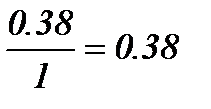

Принимаем длину коромысла CD

Остальные размеры шарнирного четырехзвенника (через коэффициент перехода)

a =

lАD = 1.0 . 0.38 = 0.38 м.

lAB = 0.286 . 0.38 = 0.109 м.

lBC = 0.803 . 0.38 = 0.306 м.

Положение центров масс звеньев механизма:

Звено АB (кривошип) - lAS1 = 0 (кривошип уравновешен)

Звено ВC (шатун) - lBS2 = 0.5 . lBC = 0.153 м.

Звено 3 (коромысло-кулиса) - lDS3 = 0

Звено 5 (ползун-поршень) - точка S5 – совпадает с точкой центром поршня.

Полученные размеры используем при построении плана положений несущего механизма.

План положений строим для:

1. Проверки результатов синтеза, удовлетворения исходных данных (q, gmax и др.), определения необходимого объема в машине.

2. Построения индикаторной диаграммы.

Откладывая 0.002 м. длины звена в одном миллиметре чертежа (ml = 0.002 м /мм.), размеры на чертеже изображаем в отрезках АВ = 54,5 мм; ВС = 153 мм; СD=190 мм;

AD=190 мм; e = 192,35 мм.

Построения проводим с помощью метода засечек, начиная от входного кривошипа АB. Положения, представленные на чертеже соответствуют:

0 и 5 - началу и концу прямого хода поршня (крайние положения механизма);

1 – 6 – характерным точкам графика сил полезного сопротивления

1 – 2 – 3 – 4 – 5 – характерным точкам закона движения толкателя кулачкового механизма;

7 – дополнительное положение механизма при холостом ходе.

5. Синтез кулачкового механизма.

По заданию кулачковый механизм открывает выпускной клапан.

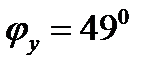

В соответствии с указанием к прототипу рабочий угол кулачка  , т.е. в нашем случае

, т.е. в нашем случае  . Угол возвращения коромысла

. Угол возвращения коромысла  равен двум фазовым углам удаления

равен двум фазовым углам удаления  , а фазовый угол дальнего состояния

, а фазовый угол дальнего состояния  равен нулю. Получаем

равен нулю. Получаем  , фаза дальнего стояния

, фаза дальнего стояния  и возвращения

и возвращения  .

.

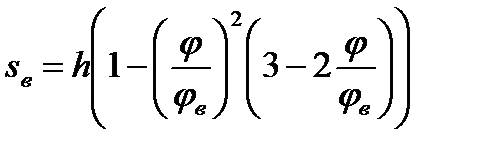

Принимаем: ход толкателя  , а максимальный угол давления

, а максимальный угол давления  , закон движения толкателя кулачкового механизма на фазах удаления и возвращения - равномерно убывающий.

, закон движения толкателя кулачкового механизма на фазах удаления и возвращения - равномерно убывающий.

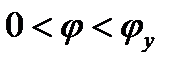

Из таблицы 2.10 ([3], стр. 51) выписываем формулы для определения функции положения толкателя кулачкового механизма и передаточной кинематической функции 1-го порядка.

Для удобства пользования этими формулами, их преобразуем к следующему виду

а) на фазе удаления:

при

при

при

при

где

Закон движения толкателя кулачкового механизма.

б) на фазе возвращения

при

при

при

при

где

а  , либо

, либо  - относительное значение текущего угла, отсчитываемое от начала фазы удаления, либо возвращения. Углы

- относительное значение текущего угла, отсчитываемое от начала фазы удаления, либо возвращения. Углы  и

и  разбиваем на 6 равных частей каждый.

разбиваем на 6 равных частей каждый.

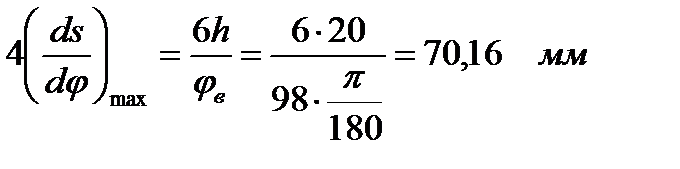

Результаты расчетов занесены в таблицу 4

Табл.4

| №№ точек | Фаза удаления (закон равномерно убывающий) | №№ точек | Фаза удаления (закон равномерно возрастающий) | ||||

|  мм

мм

|  мм

мм

|

|  мм

мм

|  мм

мм

| ||

| 0,0 | 0,00 | 0,00 | 0,00 | 20,00 | 0,00 | ||

| 8,2 | 1,48 | 19,49 | 16,33 | 18,52 | -9,74 | ||

| 16,3 | 5,19 | 31,18 | 32,67 | 14,81 | -15,59 | ||

| 24,5 | 10,00 | 35,08 | 49,00 | 10,00 | -17,54 | ||

| 32,7 | 14,81 | 31,18 | 65,33 | 5,19 | -15,59 | ||

| 40,8 | 18,52 | 19,49 | 81,67 | 1,48 | -9,74 | ||

| 49,0 | 20,00 | 0,00 | 98,00 | 0,00 | 0,00 |

Задачу об определении минимального радиуса и профилирования кулачка по методу обращения движения решаем графическим методом.

Основные размеры механизма определяют с помощью фазового портрета, представляющего собой зависимость SА(VqА). Масштабы, выбранные по оси  (перемещений) и оси

(перемещений) и оси  должны быть одинаковыми. Для механизма с поступательно перемещающимся толкателем фазовый портрет строят в декартовой системе координат. По оси SА откладывают перемещения толкателя от начала координат в точке А0 вдоль линии перемещения толкателя до точки А6 . Отрезки, соответствующие перемещениям толкателя откладывают, либо в масштабе mS графика перемещений, либо в масштабе

должны быть одинаковыми. Для механизма с поступательно перемещающимся толкателем фазовый портрет строят в декартовой системе координат. По оси SА откладывают перемещения толкателя от начала координат в точке А0 вдоль линии перемещения толкателя до точки А6 . Отрезки, соответствующие перемещениям толкателя откладывают, либо в масштабе mS графика перемещений, либо в масштабе  кинематической передаточной функции скорости.

кинематической передаточной функции скорости.

От полученных точек откладывают отрезки кинематических передаточных функций в выбранном масштабе, соответственно перпендикулярно линии перемещения толкателя.

В нашем случае достаточно построить только одну ветвь фазового портрета, соответствующую удалению толкателя.

Фазовый портрет для механизма с поступательно перемещающимся толкателем ограничивают в характерных точках лучами, которые проводят под заданными допустимыми углами давления к перпендикулярам, восстановленным в этих точках к векторам кинематических передаточных отношений.

При графическом построении профиля кулачка применяют метод обращения движения: всем звеньям механизма условно сообщают угловую скорость, равную - w1. При этом кулачок становится неподвижным, а остальные звенья вращаются с угловой скоростью, равной, но противоположной по направлению угловой скорости кулачка.

При построении профиля кулачка с внеосным поступательно движущимся толкателем, из центра O1 проводят окружности радиусами  и e в произвольном масштабе

и e в произвольном масштабе  . Линия перемещения толкателя является касательной к окружности радиуса е. Перпендикулярно линии перемещения толкателя проводят луч из точки О1. От полученного луча в направлении w1 откладывают угол рабочего профиля кулачка jP. Дугу, соответствующую углу jP делят на части в соответствии с делением оси j1 на графике S(j1). Через точки деления из точки О1 проводят лучи. Затем из точки О1 проводятся окружности радиусами О1А1, О1А2,... Точки пересечения лучей 1,2,3… и полученных окружностей есть положения толкателя. Для получения конструктивного (рабочего) профиля кулачка строят эквидистантный профиль, отстоящий от центрового на величину радиуса ролика. Он получается как огибающая к дугам, проведенным из произвольных точек центрового профиля радиусом ролика.

. Линия перемещения толкателя является касательной к окружности радиуса е. Перпендикулярно линии перемещения толкателя проводят луч из точки О1. От полученного луча в направлении w1 откладывают угол рабочего профиля кулачка jP. Дугу, соответствующую углу jP делят на части в соответствии с делением оси j1 на графике S(j1). Через точки деления из точки О1 проводят лучи. Затем из точки О1 проводятся окружности радиусами О1А1, О1А2,... Точки пересечения лучей 1,2,3… и полученных окружностей есть положения толкателя. Для получения конструктивного (рабочего) профиля кулачка строят эквидистантный профиль, отстоящий от центрового на величину радиуса ролика. Он получается как огибающая к дугам, проведенным из произвольных точек центрового профиля радиусом ролика.

4. Строим кулачок по методу обращения движения.

5. Выбираем радиус ролика как минимум из соотношений:

rp = 0.4R0 = 0.4 . 60 = 24 мм.

rp = 0.8rmin = 0.8 .34 = 27,2 мм.

Принимаем rp = 15 мм.

а рабочий профиль кулачка строим как эквидистанту к теоретическому профилю, отстоящую на rp = 15 мм от полученного теоретического профиля кулачка.

Дата добавления: 2015-10-13; просмотров: 103 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Синтез зубчатых механизмов. | | | Расчет массы и моментов инерции звеньев |