Читайте также:

|

Метод выполнения заготовок для деталей машин определяется назначением и конструкцией детали, материалом, техническими требованиями, масштабом и серийностью выпуска, а также экономичностью изготовления. Главным при выборе заготовки является обеспечение заданного качества готовой детали при ее минимальной себестоимости.

Вид заготовок и способ их изготовления для конкретных деталей определяются такими показателями как материал, конструктивная форма, серийность производства, масса заготовки. Возможные виды и способы получения заготовки для данной детали: поковка или точная штамповка. Возможно получение детали из штучных заготовок. В нашем случае целесообразнее применять точную штамповку в открытых штампах на молотах.

8.1. Разработка чертежа заготовки, полученной штамповкой в открытых штампах на молотах, и технических требований согласно ГОСТ 7505-89

Исходные данные:

производство – мелкосерийное;

нагрев исходной заготовки – однократный, в пламенных печах.

1) Класс точности штамповки: принимаем Т5.

2) Группа стали: принимаем М1.

3) Степень точности: С2

4) Конфигурация поверхности разъема штампа: плоская.

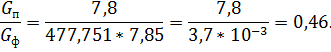

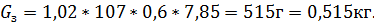

5) Масса штампованной поковки:

6) Исходный индекс: 14.

7) Определение номинальных размеров штамповки с допусками представлено в таблице 3:

Таблица 6.

| Номинальный размер детали | Основной припуск, Z | Смещение | Кривизна | Общий припуск | Допуск | Исходный размер штамповки |

| 2,7 | 0,3 | 0,6 | 3,3 |

|

| |

| 85,6 | 2,5 | 0,3 | 0,6 | 3,1 |

|

|

| 2,5 | 0,3 | 0,6 | 3,1 |

|

| |

| 1,8 | 0,3 | 0,6 | 2,1 |

|

| |

| 2,5 | 0,3 | 0,6 | 2,3 |

|

| |

| 2,0 | 0,3 | 0,6 | 2,3 |

|

|

Технические требования:

- Неуказанные допуски радиусов закругления: R2

- Допускаемая величина штамповочного облоя: 1,2мм

- Допускаемое отклонение от плоскостности: 1,2мм

- Допускаемое отклонение от концентричности пробитого отверстия относительно внешнего контура поковки: 1,5мм

- Допускаемое смещение по поверхности разъема штампа: 1мм

- Допускаемая величина высоты заусенца: 5мм.

8.2. Определение массы и размеров исходной заготовки

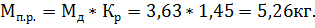

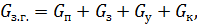

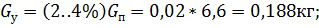

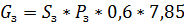

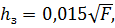

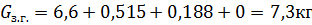

Масса исходной заготовки:

где

Для поковок произвольной формы

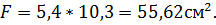

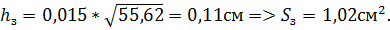

где F – площадь поперечного сечения в плане:

Тогда

Окончательно:

.

.

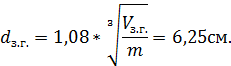

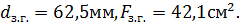

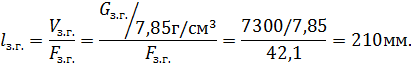

Размеры исходной заготовки:

По ГОСТ 2590-71 принимаем

Дата добавления: 2015-10-13; просмотров: 129 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Определение типа производства. | | | Выбор баз для механической обработки. |