Читайте также:

|

Припуск - слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Припуск на обработку поверхностей детали может быть назначен по справочным таблицам или на основе расчетно–аналитического метода. Расчетным значением припуска является минимальный припуск на обработку, достаточный для устранения на выполняемом переходе погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующем переходе, и компенсации погрешностей, возникающих на выполняемом переходе.

Рассмотрим технологический маршрут обработки Æ85,607-0,14, который включает в себя двукратное точение.

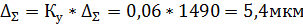

Минимальный припуск при последовательной обработке противолежащих поверхностей (односторонний припуск) определим по формуле:

где Rzi-1 - высота неровностей профиля по десяти точкам на предшествующем переходе;

hi-1 - глубина дефектного поверхностного слоя на предшествующем переходе (обезуглероженный или отбеленный слой);

DSi-1 - суммарные отклонения расположения поверхности (отклонение от параллельности, перпендикулярности, соосности) на предшествующем переходе.

Величину отклонений штампованной заготовки определяют по формуле:

Заносим минимальные значения припуска в таблицу и определяем расчетные размеры, для этого прибавляем Zmin последнего перехода к наименьшему предельному размеру детали по чертежу и получаем расчетный размер предыдущего перехода.

На основе расчета промежуточных припусков определяем предельные размеры заготовки и межоперационные размеры по всем технологическим переходам. Промежуточные расчетные размеры устанавливаем в порядке, обратном ходу технологического процесса обработки этой поверхности, т.е. от размера готовой детали к размеру заготовки путем последовательного прибавления (для наружных поверхностей) к исходному размеру готовой детали промежуточных припусков или путем последовательного вычитания (для внутренних поверхностей) от исходного размера готовой детали промежуточных припусков. Наименьшие (наибольшие) предельные размеры по всем технологическим переходам определяем, округляя их увеличением (уменьшением) расчетных размеров. Округление производим до того знака десятичной дроби, с каким дан допуск на размер для каждого перехода.

Предельные значения припусков Zmax определяем как разность наибольших предельных размеров и Zmin как разность наименьших предельных размеров предшествующего и выполняемого переходов.

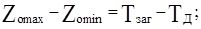

Правильность расчетов определяем по уравнениям:

где  - допуски на заготовку;

- допуски на заготовку;  - допуски на деталь.

- допуски на деталь.

1) Определяем наименьшие предельные размеры:

Rmin(шт) = 86,311+1,96=88,271мм.

2) Определяем наибольшие предельные размеры:

Rmin(точ) = 85,467+0,4=85,867мм.

Rmin(точ) = 85,867+0,5=86,311мм.

3) Определяем предельные значения припусков:

Z min. = Rmin(шт) - Rmin(точ) = 86-85,4=0,6мм.

Z max. = Rmax(шт) - Rmax(точ) = 90-86=4мм.

Z min. = Rmin(шт) - Rmin(точ) = 86-85,275=0,725мм.

Z max. = Rmax(шт) - Rmax(точ) = 90-169,9=4,375мм.

В таблице 11 представлены расчеты по определению предельных технологических размеров и припусков:

Таблица 11

Дата добавления: 2015-10-13; просмотров: 128 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Выбор вспомогательной оснастки. | | | Размерный анализ ТП и расчет технологических размерных цепей |