|

Читайте также: |

К принципиально новым методам снижения потерь на трение и износ двигателя относится введение в моторное масло добавок тонкодисперсных твердых смазочных материалов на основе полимеров и мягких металлов.

В качестве примера такой добавки назовем смесь мелкодисперсных порошков серебра, углерода, карбида кадмия и высокоэффективного антифрикционного материала политетрафторэтилена (заливается непосредственно в двигатель в свежее горячее моторное масло в соотношении 1:5). Добавка образует с маслом суспензию, которая «обволакивает» поверхностные микронеровности, за пробег приблизительно 5000 км создает на внутренних поверхностях двигателя механически и химически устойчивую пленку (толщиной 1 —2 мкм), существенно повышающую антифрикционные, противоизносные и противозадирные свойства этих поверхностей, а также эффективно способствующую улучшению герметизации зазора между ними. При разрушении пленки она быстро восстанавливается. Однократной обработки двигателя такой добавкой достаточно на весь его моторесурс. По имеющимся данным при этом обеспечивается повышение мощности и топливной экономичности двигателя на 5 —7 % при уменьшении износа на 15—26%.

Известны добавки, обеспечивающие восстановление изношенных поверхностей трения — безызносное трение. Одной из таких добавок является дисперсия микрочастиц меди, цинка, серебра и некоторых других веществ в масле. Осаждаясь в зонах наибольшего фрикционного взаимодействия поверхностей трения, микрочастицы оптимально компенсируют увеличение зазоров, образовавшихся в результате износа, и обеспечивают тем самым эффект «безызносного» трения. Недостатком таких добавок является возможность выпадения твердой смазки в осадок, поэтому дальнейшей перспективой является использование маслорастворимых соединений твердых смазок, образующих с моторным маслом устойчивые растворы.

Оценку смазочных свойств масел выполняют лабораторными испытаниями, квалификационными методами испытаний в реальных узлах двигателей или эксплуатационными испытаниями.

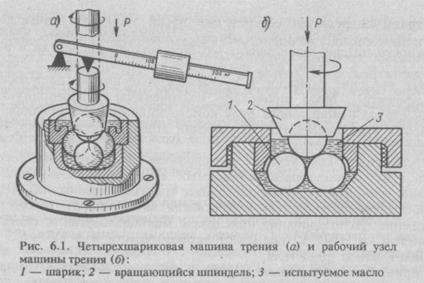

Лабораторные методы оценки смазочных свойств дают результаты, в ряде случаев значительно расходящиеся с эксплуатационными данными, вследствие чего эти методы используют только для предварительного подбора масел. Наиболее распространенные лабораторные испытания проводятся на четырехшариковой машине трения (рис. 6.1), которая является прибором, включающим в себя в качестве основного элемента узел трения — пирамиду из четырех контактирующих друг с другом стальных шариков. Три нижних шарика пирамиды закреплены в чаше с испытуемым смазочным материалом; верхний шарик, закрепленный во вращающемся шпинделе машины, прижимается к нижним с определенным усилием. Шарики не должны проворачиваться в ходе испытаний, при которых определяют силу трения, износ шариков, индекс задира, критическую нагрузку, нагрузку сваривания и пр. Индекс задира характеризует способность смазочного материала уменьшать повреждения трущихся поверхностей из-за задира. Критическая нагрузка характеризует способность смазочного материала предотвращать задиры трущихся поверхностей. Нагрузка сваривания характеризует предельную работоспособность смазочного материала в условиях испытания.

§ 6.2. Вязкостные и депрессорные свойства масел

Вязкостные свойства являются важнейшим показателем, по которому выбирают масло. Величина вязкости определяет смазочные и противоизносные свойства адсорбированной граничной пленки масла, затраты энергии на обеспечение пуска холодного двигателя и циркуляции масла в системе смазки, условия поступления масла к поверхностям трения на неустановившихся режимах работы и при пуске двигателя, отвод теплоты и механических загрязнений (в том числе продуктов износа) от деталей двигателя, эффективность уплотнения зазоров между поверхностями трения и т.д. Вязкость нефтяных масел в значительной степени зависит от температуры. Количественно эта зависимость может быть оценена уравнением

где Г — температура, К; v — вязкость при температуре Т, мм2 /с; А, В и а — постоянные для данного масла величины (обычно величину а принимают равной 0,8). О порядке величин можно судить по тому, что в диапазоне температур от 100 до 0°С вязкость некоторых масел увеличивается до 300 раз. Поэтому вязкость масла характеризуется двумя параметрами: значением вязкости при температуре 100°С (такую вязкость принято называть рабочей) и интенсивностью изменения вязкости при понижении температуры. Вязкость при 100°С определяет условия смазки при установившемся тепловом режиме двигателя; вязкость при температурах, меньших 0°С (низких температурах),— возможность пуска холодного двигателя.

Вязкость масла по нижнему пределу ограничена возможностью снижения несущей способности масляного слоя и увеличением опасности нарушения заданного режима смазки на пусковых и переходных режимах работы двигателя; вязкость по верхнему пределу ограничена увеличением энергетических потерь на трение и преодоление гидродинамических сопротивлений в трактах подачи масла, ухудшением его подачи к поверхностям трения. Поэтому масло должно иметь оптимальную вязкость, незначительно изменяющуюся с изменением температуры.

Для обеспечения надежного пуска ДВС частота вращения коленчатого вала должна быть не меньше определенной величины (рис. 6.2 и 6.3). Увеличение вязкости масла при отрицательных температурах обусловливает относительное уменьшение частоты вращения вала при пуске. Экспериментально установлено, что значительные затруднения в прокрутке двигателя от пусковой системы возникают при вязкости масла свыше 5000 мм2/с (точные данные определяются конкретными характеристиками двигателя).

Среди условий обеспечения пуска при низких температурах существует понятие критической вязкости масла — вязкости, при которой индикаторная мощность, развиваемая двигателем, равна мощности, необходимой для преодоления сопротивления трения, обусловливаемого вязкостью масла. Пуск двигателя при температурах масла, равных или меньших, чем температура, соответствующая

критической вязкости, невозможен. Нужно отметить, что повышением мощности пусковых систем можно при их достаточно длительной работе обеспечить непосредственно на поверхностях трения прогрев масла и снижение его вязкости ниже критической, а, следовательно, и пуск двигателя. Но, если не будут предприняты меры по снижению масляного голодания, износы при таком пуске будут недопустимо большими, вплоть до схватывания трущихся пар и выхода двигателя из строя.

С увеличением вязкости прокачиваемость масла ухудшается. Это объясняется в первую очередь увеличением гидравлических сопротивлений на входе в насос (сетка маслоприемника, маслозаборная трубка), из-за чего может возникнуть разрыв сплошности потока масла; попавшее в насос масло не полностью заполняет его рабочий объем, в результате чего уменьшается подача насоса; увеличение гидравлических сопротивлений масляной системы (особенно фильтра) вызывает повышение давления на выходе из насоса и уменьшение его объемного КПД (с соответствующим снижением подачи).

При ухудшении прокачиваемости возрастает вероятность возникновения масляного голодания отдельных узлов трения и их повышенного износа.

К конструкторским мероприятиям по повышению эффективности низкотемпературного пуска можно отнести: сведение к минимуму коэффициентов гидравлических сопротивлений маслоприемника и маслозаборной трубы; улучшение кавитационных характеристик масляного насоса, повышение его подачи и объемного КПД; уменьшение высоты всасывания насоса; оптимизация расположения и величины давления срабатывания редукционного клапана, а также уменьшение гидравлических сопротивлений масляной системы двигателя.

Масляное голодание в той или иной степени всегда возникает при пуске двигателя, что видно из приведенных ниже данных.

| Павшими | Вязкость масла, сСт | ||

| 270 — 350 | 10 000 | ||

| Время* от начала пуска до появления на стенках цилиндра, мим: | |||

| первых порций масла | 2—3 | ||

| обильной смазки | 5,6 | 8,3 | |

| Подача масла к стенкам цилиндра, г/мин | 4,2 | 1,7 | 0,5 |

| •Температура начала пуска, 0 С |

На рис. 6.4 приведен график, характеризующий износ двигателя, эксплуатирующегося в условиях многократных пусков.

Изменение вязкости масла по температуре определяется его вязкостно-температурной характеристикой (ВТХ) (рис. 6.5).

Для регламентации вязкостно-температурных свойств моторных масел используют различные способы, в частности:

ограничение вязкости по нижнему пределу при высокой температуре (не ниже) и по верхнему пределу при низкой температуре (не выше), ограничение (не более) отношения вязкостей при различных температурах;

ограничение (не более) температурного коэффициента вязкости ТКВ0-100 в диапазоне температур 0—100 °С, определяемого по формуле

,

,

где v0, v100, v50 — соответственно величины вязкости масла при значениях температур 0, 100, 50 °С.

Наиболее распространенным способом оценки ВТХ, используемым в большинстве современных отечественных и зарубежных нормативных документов, является показатель индекса вязкости (ИВ), который основан на сравнении ВТХ исследуемого масла и ВТХ двух эталонных масел. Одно из эталонных масел отличается высоким значением градиента изменения вязкости по температуре, т.е. оно обладает «плохой» (слишком «крутой») ВТХ. Этому маслу присвоен ИВ, равный нулю. Другое эталонное масло имеет малый градиент изменения вязкости по температуре, т.е. оно обладает «хорошей» (пологой) ВТХ. Этому маслу присвоен ИВ, равный 100. Следовательно, чем выше ИВ масла, тем меньше изменяется его вязкость по температуре, тем более оно пригодно для эксплуатации в зимних условиях.

Индекс вязкости можно определить расчетным или графическим способом. При расчете ИВ определяют по формуле

ИВ = (v — v1)/(v— v2),

где v — вязкость при 40 °С эталонного масла с ИВ = 0, имеющего при 200 °С такую же вязкость, что и у исследуемого масла, мм2/с; vi — вязкость исследуемого масла при 40 °С, мм /с; V2 — вязкость при 40 °С эталонного масла с ИВ = 100, имеющего при 100 °С такую же вязкость, что и у исследуемого масла.

Графический способ основан на использовании номограммы (рис. 6.6). С помощью этой номограммы по заданным значениям вязкости исследуемого масла при температурах 50 и 100°С можно определить его ИВ.

У нефтяных масел характер протекания ВТХ зависит от их фракционного и группового составов. Для веществ с одинаковым числом углеродных атомов в порядке увеличения градиента вязкости по температуре последовательность углеводородных групп можно представить следующим образом:

парафиновые -» нафтеновые -» ароматические углеводороды.

Характерная особенность базовых нефтяных масел состоит в том, что их вязкость особенно сильно изменяется при низких температурax. ИВ этих масел лежит в диапазоне 70—100 (большие значения для масел, полученных гидрокрекингом).

Установлено статистическое правило, справедливое для всех масел одинакового состава: чем ниже вязкость масла, тем более полога его ВТХ. Нефтяные масла с вязкостью при 100°С менее 5 мм /с имеют достаточно пологую ВТХ для обеспечения надежного пуска при отрицательных температурах, однако их вязкость при рабочей температуре мала. Для устранения этого недостатка моторных масел их загущают — в масла вводят вязкостные (загущающие) присадки. Масла с такими присадками называют загущенными. Их ИВ увеличивается до ПО и более. Разработка теории и практики использования загущенных масел осуществлена в СССР в конце 40-х годов. Лишь через несколько лет такие масла появились за рубежом. Сейчас загущенные масла занимают ведущее место (в США 75 % от общего объема производства) в ассортименте ТиС промышленно развитых стран.

Механизм воздействия вязкостных присадок можно объяснить изменением формы молекул присадки: при повышенной температуре обладающая большими линейными размерами молекула (макромолекула) имеет вид длинной разветвленной цепи и присоединяет силами адгезии ко всей своей поверхности окружающие ее углеводородные молекулы, обусловливая этим повышенную вязкость раствора. При снижении температуры молекула присадки «свертывается», ее поверхность уменьшается, соответственно снижаются силы межмолекулярного взаимодействия, а, следовательно, и вязкость масла.

Загущенные масла сочетают пологую ВТХ, свойственную низкомолекулярным маловязким базовым маслам (рис. 6.7), с достаточно высокой вязкостью при рабочей температуре двигателя. Это достигается тем, что в исходное низкотемпературное базовое масло, обладающее хорошей ВТХ, но слишком малой рабочей вязкостью (3 — 4 мм /с), вводят присадку, повышающую эту вязкость до необходимого уровня, сохраняя одновременно пологую ВТХ, а, следовательно, и свойственную базовому маслу небольшую вязкость при низких температурах. У загущенных масел есть дополнительное свойство, заключающееся в том, что вязкость масла зависит от скорости относительного перемещения трущихся поверхностей — так называемой скорости сдвига. При увеличении этой скорости разрушаются пространственные структуры полимерных макромолекул и макромолекулярные цепочки линейно ориентируются в направлении действующей силы. Вязкость масла при этом снижается. При уменьшении скорости сдвига полимерная структура восстанавливается и вязкость возрастает. Это временно увеличение, или «аномалия», вязкости имеет большое положительной значение для двигателей, эксплуатируемых в условиях севера.

Применение загущенного масла обеспечивает хорошие пусковые характеристики двигателя и позволяет экономить топливо путем снижения потерь на его прогрев. Сравнение ВТХ незагущенных и загущенных масел позволяет сделать вывод, что при прочих равных условиях загущенные масла обладают преимуществами по всем эксплуатационным диапазонам температур.

Так как масляное голодание зависит от вязкости масла, то при использовании загущенных масел уменьшается вероятность его возникновения. Вязкостные присадки обладают хорошими антифрикционными свойствами, благодаря чему потери на трение в двигателях, работающих на загущенных маслах, уменьшаются. В качестве примера загущающих присадок можно указать на присадки на основе органических полимеров — полиизобутена и полиметакрилата.

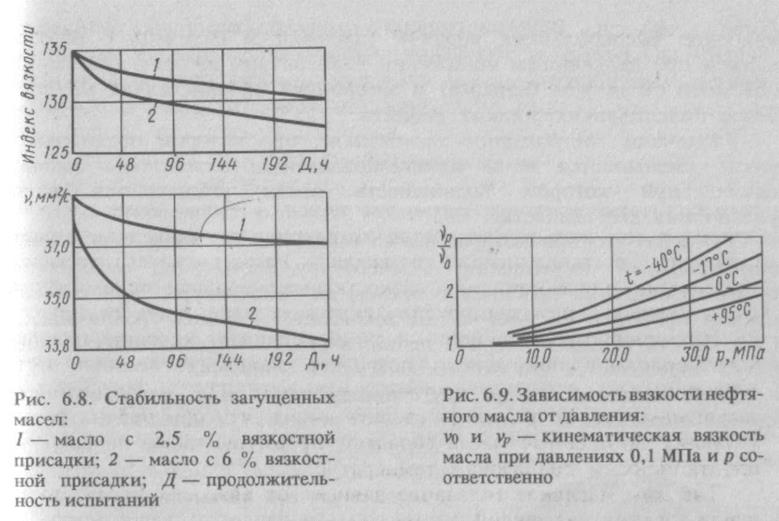

Основным недостатком загущенных масел является относительно низкая стабильность загущающих присадок под действием механических нагрузок или высоких температур и соответственно возможность ухудшения ВТХ масла при длительной бессменной работе в двигателе (рис. 6.8). Хорошие результаты по обеспечению низкотемпературного запуска и экономии топлива дают загущенные масла с присадками модификаторов трения (дисульфид молибдена, коллоидальный графит, см. § 8.1). На основе загущенных масел выпускают всесезонные моторные масла, используемые как в летних, так и в зимних условиях эксплуатации.

Вязкость нефтяных масел зависит от давления (рис. 6.9). Давление в масляной пленке, заключенной между двумя трущимися поверхностями, может быть значительно выше, чем нормальные нагрузки на эти поверхности. Например, при замерах в масляной пленке коренного подшипника коленчатого нала зафиксированы давления до 500 МПа. С увеличением давления вязкость масел возрастает по экспоненте

где vo — вязкость масла при давлении 0,1 МПа; а = 0,23— 0,030 — коэффициент для нефтяных масел (большие значения соответствуют более вязким маслам); 0,1 — давление, МПа.

Приближенно зависимость изменения вязкости масла от давления определяют по уравнению

где vo и vp — соответственно вязкость (мм /с) при давлениях 0,1 МПа и р; к» 0,025 — коэффициент для нефтяных масел.

Масла с более пологой ВТХ в меньшей степени увеличивают вязкость с повышением давления (менее чувствительны к давлению), чем масла с более крутой характеристикой.

Свойство нефтяных масел увеличивать вязкость при повышении давления определяется характеристиками базового масла и практически не изменяется при введении присадок. Это свойство имеет большое значение для саморегулирования условий трения при повышенных давлениях. Оно способствует повышению несущей способности масляного слоя при увеличении нагрузки и препятствует вытеканию масла через торцы трущихся поверхностей.

Характерной особенностью нефтяных моторных масел является застывание при понижении температуры до определенного предела. Застывание характеризуется потерей маслом подвижности (текучести), что объясняется следующими взаимосвязанными явлениями: увеличением вязкости масла, выделением из жидкости кристаллов наиболее высокоплавких веществ (парафин и церезин) с образованием при дальнейшем понижении температуры из этих кристаллов объемной структуры (каркаса) и адсорбцией на кристаллах молекул более низкоплавких жидких веществ.

Различают структурное застывание, при котором подвижность масла уменьшается из-за кристаллизации, и вязкостное застывание, при котором подвижность масла уменьшается из-за увеличения его вязкости.

Температура, при которой масло теряет подвижность, называется температурой застывания. Температуру застывания определяют путем охлаждения пробирки с маслом до температуры, при которой наклон пробирки на угол 45° не вызывает смещения уровня масла. Способность масла не терять подвижность до определенных температур определяется его депрессорными свойствами.

Температура, при которой масло теряет подвижность, называется температурой застывания. Температуру застывания определяют путем охлаждения пробирки с маслом до температуры, при которой наклон пробирки на угол 45° не вызывает смещения уровня масла. Способность масла не терять подвижность до определенных температур определяется его депрессорными свойствами.

Для снижения (депрессии) температуры, при которой масла теряют подвижность, к ним добавляют вещества, называемые депрессаторами. Соответственно присадки, вводимые в масло с целью понижения температуры его застывания, называют депрессорными.

Воздействие депрессорных присадок основано на том, что они препятствуют объединению кристаллов в объемные структуры, прерывая процесс застывания на стадии образования кристаллов, т.е. депрессорные присадки понижают температуру структурного застывания масла, но не влияют на его вязкостное застывание. Наряду с этим отмечается значительное уменьшение размеров кристаллов, выделяющихся из раствора (рис. 6.10). Таким образом, моторные масла с депрессорными присадками при охлаждении до низких температур являются смесью, состоящей из чрезвычайно мелких кристаллов, взвешенных в жидком масле.

Депрессорные присадки наиболее эффективны в маловязких маслах, так как механизм потери текучести в них объясняется образованием объемной структуры из кристаллов парафинов. Потеря текучести в высоковязких маслах объясняется не столько образованием объемных структур, сколько вязкостным застыванием жидкости с понижением температуры.

Для изготовления депрессорных присадок используют продукты полимеризации некоторых углеводородов и кислородсодержащих соединений (полиметакрилаты, полиакриламиды и др.). Такие присадки помимо депрессорных обладают моющими и антикоррозионными свойствами. Добавление 0,5 % дспрессорной присадки снижает температуру застывания масла на 15 — 20 °С.

§ 6.3. Стабильность масел

Под стабильностью масла понимают его способность сохранять показатели качества в пределах определенных допусков в заданных условиях эксплуатации. Различают химическую и физическую стабильность масел.

Химическая стабильность определяется способностью масла сохранять химический состав при хранении, транспортировании и использовании в двигателе. Основной причиной нарушения химической стабильности масла является окисление углеводородов, входящих в его состав, кислородом, содержащимся в газах, контактирующих с маслом. При температурах 40 °С и отсутствии каталитического воздействия скорость окисления пренебрежимо мала и масло в емкостях может храниться длительное время (годами).

С повышением температуры скорость окисления увеличивается (при работе в двигателе примерно удваивается на каждые 10 °С), и при достаточно высоких температурах начинается его термическое разложение. Температура поверхностей деталей, с которыми контактирует масло, достигает 280 °С (верхняя кольцевая канавка поршня) и доходит до 400 °С (стебель выпускного клапана). Температура газов, проникающих из надпоршневого пространства в картер дизелей, в зависимости от режима работы равна 500 -700 C.

Способность масла противостоять окислению при повышенных

температурах характеризуется его термоокислительной стабильностью. Это свойство определяет работоспособность масла в цилиндро-поршневой группе и ограничивает максимально допустимую температуру стенки цилиндра, вводя жесткие ограничения на условия ее охлаждения. Для обеспечения стабильности современных моторных масел средняя температура стенки цилиндра не должна превышать 250 — 280 °С. Если получить масла стабильные при температуре стенки 700 — 1000 °С, то можно осуществить процесс в ДВС, близкий к адиабатному. Следовательно, получение масел с высокой термоокислительной стабильностью является одним из основных этапов приближения к адиабатному двигателю.

На характер окисления масла кроме температуры оказывают влияние специфические условия его работы в двигателе — большие поверхности контакта масла с воздухом (масляные пленки, масляный туман, вспенивание масла в картере). Значительную роль играет контакт масла с металлами (в особенности с мелкодиспергированными продуктами износа). Например, медь, сталь, свинец ускоряют  процесс окисления (являются его катализаторами) (рис. 6.11), а алюминий и олово не влияют или даже тормозят окисление. Наиболее интенсивное окисление масла наблюдается в относительно тонких слоях, находящихся на сильно нагретых металлических поверхностях.

процесс окисления (являются его катализаторами) (рис. 6.11), а алюминий и олово не влияют или даже тормозят окисление. Наиболее интенсивное окисление масла наблюдается в относительно тонких слоях, находящихся на сильно нагретых металлических поверхностях.

Окисление и сопутствующая ему полимеризация окисленных углеводородов проходят как последовательная цепная реакция: образование органических кислот, карбенов, кар-бондов, асфальтенов и пр. Окисление масла дополнительно увеличивается из-за растворения в нем продуктов сгорания топлива. По мере увеличения степени окисления возрастает молярная масса образующихся продуктов и снижается их растворимость в масле. Конечные продукты окислительной полимеризации — карбены и карбоиды — нерастворимы в органических соединениях. При накоплении продуктов окисления возрастают вязкость и кислотность масла.

Различные типы углеводородов, входящих в базовое масло, дают разные по химическому составу и физическим свойствам конечные продукты окисления. Парафиновые и нафтеновые углеводороды при окислении образуют растворимые в масле соединения, ароматические дают нерастворимые в масле отложения — смолисто-асфальтовые вещества. Поэтому хорошо очищенные от ароматических веществ базовые масла склонны к повышению вязкости и кислотности (благодаря чему повышается их коррозионная агрессивность), но даже в тяжелых условиях работы двигателя дают малое количество отложений. Наибольшей стойкостью к окислению обладают углеводороды, не имеющие боковых цепей. Более того, продукты окисления этих углеводородов — фенольные соединения — обладают свойством обрывать цепи окислительных реакций, т.е. предохранять от окисления остальные углеводороды. На этом свойстве основан метод усиления антиокислительных свойств масла — путем введения в него веществ фенольного характера (например, ионола).

Образующиеся в процессе окисления масла промежуточные продукты могут как ускорять, так и замедлять дальнейшие окислительные и полимеризационные процессы. Некоторые из углеводородных компонентов базовых масел (например, смолистые вещества) являются естественными антиокислителями, поэтому увеличение глубины очистки масла может усилить его склонность к окислению. Перекисные соединения действуют в качестве катализаторов, ускоряющих окисление углеводородов масла и способствующих глубокому окислению начальных продуктов.

Стабильность моторных масел против окисления определяется их антиокислительными свойствами и характеризуется изменением кислотного числа, вязкости, содержания смол (для масел без присадки) и коксуемости.

Для повышения устойчивости масел против окисления в них вводят антиокислительные присадки. По механизму воздействия различают две группы антиокислительных присадок: присадки, тормозящие образование активных радикалов в начальной стадии процесса окисления, и присадки, не только тормозящие этот процесс, но и разлагающие уже образовавшиеся окисленные продукты с превращением их в стабильное к дальнейшему окислению состояние (к разрыву цепной реакции окисления).

В качестве антиокислительных присадок к моторным маслам используют раствор диалкилтиофосфатов металлов (бария, цинка) в веретенном масле. Эти присадки, являясь многофункциональными, улучшают также антикоррозионные, моюще-депрессорные, деэмульгирующие и противоизносные свойства масел.

Антиокислительные свойства моторных масел определяют путем испытаний масла на лабораторной одноцилиндровой установке с последующей оценкой антиокислительных свойств по изменению вязкости масла за время испытаний.

Для уменьшения каталитического воздействия металлов на окисление моторного масла в него вводят пассивирующие присадки (пассиваторы металлов) и деактиваторы. Принцип действия пассивирующих присадок заключается в том, что они образуют на поверхности металла адсорбированную или хемосорбированную пленку, предотвращающую непосредственный контакт масла с металлом и эмиссию ионов металла в масло. Благодаря этому пассиваторы металлов придают маслу также антикоррозионные и консервационные свойства. Механизм антиокислительного действия деактиваторов основан на том, что они переводят в неактивное состояние соединения металлов, растворенные в масле.

В некоторых условиях эксплуатации отдельные типы двигателей могут подвергаться воздействию радиации, при этом на смазочные материалы воздействуют потоки квантового (γ-излучение) и корпускулярного (α-частицы, протоны, нейтроны и т.д.) излучений. Эти излучения оказывают на смазочные материалы влияние энергетического характера. Под действием радиационного облучения происходит частичный разрыв связей между атомами в молекулах и их ионизация. В результате образуются свободные радикалы и ионы, которые в дальнейшем участвуют в цепных реакциях окисления и полимеризации. Частичное отщепление гомон водорода приводит к появлению высокоуглеродистых продуктов конденсации. Под действием этих процессов повышается кислотность и вязкость масел. В загущенных маслах разрушаются вязкостные присадки, в результате чего в начале обучения вязкость загущенных масел при рабочей температуре снижается, но затем они загустевают так же, как и остальные масла. Способность масла противостоять радиационному облучению характеризуется его радиационной стойкостью (стабильностью).

Радиационная стойкость масел во многом зависит от их термоокислительной стабильности. Стандартные нефтяные и синтетические масла обладают радиационной стойкостью, обеспечивающей сохранение их эксплуатационных свойств при суммарной дозе поглощенного излучения не более 2 10 Гр. Для повышения радиационной стойкости моторных масел в них вводят антирадиационные присадки. К таким присадкам, например, относят иод, бензол, тиазины и пр.

Физическая стабильность масла определяется его способностью сохранять заданный фракционный состав и физическую гомогенность. Фракционный состав масла изменяется вследствие его испарения во время работы в двигателе. При повышении температуры масла в первую очередь испаряются наиболее легкокипящие фракции. В результате масло обогащается высококипящими тяжелыми фракциями, обладающими повышенной вязкостью и склонностью к осадкообразованию. При сужении фракционного состава масла его физико-химические свойства становятся более стабильными.

Практически единственным способом воздействия на физическую стабильность является выбор базовых масел, включающих в себя минимальное количество легкокипящих фракций и обладающих возможно более узким фракционным составом. К таким маслам относится большинство синтетических масел, испаряемость которых в несколько раз меньше, чем у нефтяных (рис. 6.12). Это создает благоприятные условия для получения на основе синтетических (особенно полиэфирных) масел долгоработающих моторных масел.

Практически единственным способом воздействия на физическую стабильность является выбор базовых масел, включающих в себя минимальное количество легкокипящих фракций и обладающих возможно более узким фракционным составом. К таким маслам относится большинство синтетических масел, испаряемость которых в несколько раз меньше, чем у нефтяных (рис. 6.12). Это создает благоприятные условия для получения на основе синтетических (особенно полиэфирных) масел долгоработающих моторных масел.

Дата добавления: 2015-08-26; просмотров: 149 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Детонационная стойкость топлив 9 страница | | | Детонационная стойкость топлив 11 страница |