|

Читайте также: |

Детонационная стойкость топлива характеризует его способность сгорать в двигателе с принудительным воспламенением без детонации.

Детонация. Детонационное сгорание является одним из наиболее часто встречающихся видов аномального сгорания рабочей смеси в двигателях с принудительным воспламенением. Процесс детонации заключается в том, что некоторая часть смеси нагревается до температуры, превышающей температуру самовоспламенения, раньше, чем до нее дойдет фронт пламени от очага воспламенения. Возникающее при этом самовоспламенение может приобретать взрывной характер и распространяться со сверхзвуковой скоростью в виде детонационной волны по несгоревшей части смеси. Выделяющаяся при этом энергия вызывает дальнейшее ускорение волны.

Скорость распространения детонационной волны определяется термодинамическими характеристиками смеси (теплотой реакции, теплоемкостью и пр.). Во фронте волны практически мгновенно повышаются температура и давление. При этом выгорает не вся, а наиболее подготовленная к сгоранию часть смеси. Это создает условия для неоднократного прохождения волны по одному и тому же месту (рис. 3.18), так как в интервале между двумя последовательными волнами несгоревшие порции смеси успевают пройти предпламенную подготовку.

Причина возникновения детонации заключается в том, что в период сжатия смеси в цилиндре под действием высокой температуры и давления возникает термическая диссоциация и частичное окисление молекул углеводородов. В результате образуются химически неустойчивые, разрушающиеся с выделением энергии соединения гидропероксиды. Реакция разрушения гидропероксидов является самоускоряющейся (автокаталитической). Продукты реакции служат основой для образования новых молекул гидропероксидов. Чем ниже термическая стабильность топлива и чем больше времени горючая смесь находится под воздействием повышенных давлений и температур, тем больше количество образовавшихся неустойчивых соединений. Толчком к их самовоспламенению служит повышение давления и теплота, получаемая лучеиспусканием от фронта пламени (который еще не дошел до этих веществ). Таким образом, причиной детонационного сгорания топлива является распад образующихся при окислении топлива неустойчивых соединений, обладающих большим запасом энергии.

Причина возникновения детонации заключается в том, что в период сжатия смеси в цилиндре под действием высокой температуры и давления возникает термическая диссоциация и частичное окисление молекул углеводородов. В результате образуются химически неустойчивые, разрушающиеся с выделением энергии соединения гидропероксиды. Реакция разрушения гидропероксидов является самоускоряющейся (автокаталитической). Продукты реакции служат основой для образования новых молекул гидропероксидов. Чем ниже термическая стабильность топлива и чем больше времени горючая смесь находится под воздействием повышенных давлений и температур, тем больше количество образовавшихся неустойчивых соединений. Толчком к их самовоспламенению служит повышение давления и теплота, получаемая лучеиспусканием от фронта пламени (который еще не дошел до этих веществ). Таким образом, причиной детонационного сгорания топлива является распад образующихся при окислении топлива неустойчивых соединений, обладающих большим запасом энергии.

Внешним проявлением детонации является звонкий металлический стук высоких тонов, возникающий из-за отражения детонационных волн от стенок камеры сгорания. Слабые детонационные стуки в двигателе могут прослушиваться при скорости волн 1400—1500 м/с, что соответствует повышению давления в их фронте в 1,4— 1,5 раза. При развитой детонации скорость волн может достигать 2500 м/с. Детонационные волны разрушают пограничный слой газа на стенках камеры сгорания и цилиндра, что увеличивает теплоотдачу к ним и вызывает перегрев двигателя. Установлено, что работа двигателя с детонацией увеличивает износ деталей цилиндропоршневой группы, вкладышей и шеек коленчатого вала. Интенсивнаядетонация может вызвать разрушение поршней (рис. 3.19), колец и головки блока, поэтому работа двигателя в режиме детонации должна быть исключена.

Внешним проявлением детонации является звонкий металлический стук высоких тонов, возникающий из-за отражения детонационных волн от стенок камеры сгорания. Слабые детонационные стуки в двигателе могут прослушиваться при скорости волн 1400—1500 м/с, что соответствует повышению давления в их фронте в 1,4— 1,5 раза. При развитой детонации скорость волн может достигать 2500 м/с. Детонационные волны разрушают пограничный слой газа на стенках камеры сгорания и цилиндра, что увеличивает теплоотдачу к ним и вызывает перегрев двигателя. Установлено, что работа двигателя с детонацией увеличивает износ деталей цилиндропоршневой группы, вкладышей и шеек коленчатого вала. Интенсивнаядетонация может вызвать разрушение поршней (рис. 3.19), колец и головки блока, поэтому работа двигателя в режиме детонации должна быть исключена.

На развитие детонации наряду со свойствами топлива оказывают влияние конструктивные особенности двигателя и условия его эксплуатации. При прочих равных условиях вероятность возникновения детонации уменьшается:

при уменьшении времени сгорания смеси в цилиндре (что имеет место, например, при уменьшении диаметра цилиндра и увеличении макро- и микротурбулизации заряда);

при снижении температуры и давления смеси в конце сжатия (например, при уменьшении степени сжатия или наддува);

при улучшении теплоотвода от камеры сгорания (например, при замене чугунных головок блока и поршней на алюминиевые).

По составу смеси наименьшей детонационной стойкостью обладают слабо обедненные смеси. При обогащении смеси ее детонационная стойкость возрастает, что объясняется главным образом снижением температуры конца сжатия из-за испарения большего (по сравнению с обедненной смесью) количества топлива. Значительное обеднение смеси также приводит к увеличению ее детонационной стойкости, что объясняется уменьшением средних температуры и давления цикла.

При эксплуатации двигателя для уменьшения вероятности возникновения детонации следует:

уменьшить угол опережения зажигания (при этом неизбежно ухудшается динамика тепловыделения в цилиндрах, что обусловливает потерю мощности и экономичности, а также возможность перегрева двигателя),

обогатить горючую смесь и обеспечить режим работы двигателя с минимальным использованием полной мощности и по возможности плавным ее регулированием.

При длительной эксплуатации двигателя на низкооктановом топливе нужно уменьшить степень сжатия, что осуществляют путем установки соответствующих элементов конструкции двигателя, выпускаемых заводом-изготовителем.

Для уменьшения степени сжатия нельзя увеличивать объем камеры сгорания путем выборки части металла с ее внутренних поверхностей (головки блока или поршней), а также применением «футеровок», устанавливаемых в отверстия для свечей. И то и другое может привести к аварийным разрушениям двигателя. Следует указать, что по мере износа цилиндропоршневой группы двигателя температура и давление в конце сжатия уменьшаются, что снижает требования по детонационной стойкости топлива.

К явлениям, связанным с детонацией, относится калильное зажигание.

Под калильным зажиганием понимают неуправляемое воспламенение рабочего заряда, инициируемое раскаленным телом. Калильное зажигание зависит от свойств топлива и в определяющей степени oт его детонационной стойкости (чем выше детонационная стойкость, тем менее вероятно возникновение калильного зажигания). В зависимости от вида инициатора воспламенения различают зажигание тлеющим нагаром и перегретыми деталями.

Зажигание тлеющим нагаром возникает при переходе двигателя с режима малых нагрузок, способствующих накоплению нагара в камере сгорания, на режим больших нагрузок, способствующих устранению нагара. Отделяющиеся при этом раскаленные частицы нагара являются инициаторами воспламенения смеси. В результате увеличиваются скорость распространения пламени, температура и давление в камере сгорания, жесткость работы двигателя. Внешне это проявляется в виде глухого рокочущего стука. Такое явление длится относительно недолго — не более нескольких десятков секунд, в течение которых происходит выгорание нагара. Однако его последствиями могут быть перегрузки деталей кривошипно-шатунного механизма, перегрев двигателя и ухудшение динамики разгона автомобиля.

Особенностью зажигания тлеющим нагаром является его взаимодействие с детонацией. Детонационные волны механическим путем снимают нагар со стенок камеры сгорания, вызывая тем самым калильное зажигание. Вследствие происходящего при этом увеличения скорости сгорания смеси детонация прекращается, а затем вновь начинается после выноса частиц нагара. Это явление периодически повторяется и поэтому носит название перемежающейся детонации.

Иная физическая картина имеет место при калильном зажигании перегретыми деталями. В отличие от зажигания тлеющим нагаром, которое прекращается по мере его выгорания, этот вид воспламенения характеризуется прогрессивным самоусилением. Причиной самоусиления является повышение температуры газа в цилиндре (так как горячие продукты дополнительно сжимаются поршнем) и увеличение времени пребывания в нем горячих газов. Это приводит к тяжелым повреждениям конструкции (например, прогару поршней). Работа двигателя в режиме детонации способствует перегреву отдельных элементов конструкции камеры сгорания, которые становятся источниками калильного зажигания. Обычно источниками калильного зажигания перегретыми деталями являются центральные электроды и «юбочки» изоляторов свечей (реже выпускные клапаны). Интенсивность калильного зажигания увеличивается при наличии в нагаре оксидов металлов, входящих в состав антидетонаторов, поэтому двигатели, работающие на этилированных бензинах, обладают повышенной склонностью к калильному зажиганию перегретыми деталями.

Склонность свечи к перегреву оценивается с помощью калильного числа (КЧ), которое зависит от соотношения между скоростями подвода теплоты от горячего газа к центральному электроду и «юбочке» изолятора и отвода его в окружающую среду (в головку цилиндра и в воздух ). Чем короче выступающая в камеру сгорания часть изолятора, тем меньшее количество теплоты получает свеча.

Чем больше поверхность контакта свечи с головкой (больше длина и диаметр резьбовой части) и выше коэффициент теплопроводности материала изолятора, тем интенсивнее отводится теплота от свечи. И то и другое ведет к уменьшению КЧ свечи.

Чем больше поверхность контакта свечи с головкой (больше длина и диаметр резьбовой части) и выше коэффициент теплопроводности материала изолятора, тем интенсивнее отводится теплота от свечи. И то и другое ведет к уменьшению КЧ свечи.

На рис. 3.20 показаны «горячая» (а) и две «холодные» (б, в) свечи. Величину КЧ подбирают для данного двигателя из двух взаимно противоположных условий: исключения возможности калильного зажигания на теплонапряженных режимах (нужно низкое КЧ) и обеспечение на минимальных режимах температуры конца «юбочки» и центрального изолятора не ниже 400°С во избежание их закоксовывания (нужно достаточно высокое КЧ). Особенно трудно удовлетворить этим требованиям в теплонапряженных двигателях, работающих на топливах, содержащих большое количество ароматических углеводородов и обладающих, с одной стороны, высокими температурами пламени, а с другой — повышенной склонностью к образованию нагара.

Основную роль в обеспечении работы двигателя без детонации играет детонационная стойкость топлива, оцениваемая его октановым числом (ОЧ). Чем выше ОЧ используемого топлива, тем при прочих равных условиях менее вероятно возникновение детонации.

Октановое число. Октановое число топлива есть условная единица измерения его детонационной стойкости, численно равная процентному (по объему) содержанию изооктана в смеси с нормальным гептаном в эталонной смеси (эталонном топливе), эквивалентной по детонационной стойкости данному топливу при стандартных условиях испытания. Детонационную стойкость изооктана принимают равной 100. Детонационную стойкость гептана принимают равной нулю. Варьируя содержание этих компонентов в эталонной смеси, можно изменять се детонационную стойкость в диапазоне от 0 до 100. Например, если в эталонной смеси содержится по объему 76 % изооктана и 24 % гептана, то ОЧ такой смеси равно 76.

В зависимости от условий испытаний топлив различают моторный и исследовательский методы определения ОЧ.

Моторный метод имитирует работу двигателя на форсированных режимах при достаточно больших и длительных нагрузках, характерных для междугородного движения транспорта; исследовательский метод — при меньших нагрузках, характерных для внутригородского движения. Полученные различными методами значения ОЧ отличаются друг от друга, поэтому в их обозначения вводят соответствующие индексы: ОЧМ — октановое число, полученное по моторному, ОЧИ — октановое число по исследовательскому методу.

Разность между ОЧИ и ОЧМ называют чувствительностью бензина. Эта величина характеризует возможные отклонения детонационной стойкости бензина в реальных условиях эксплуатации от стойкости, определенной лабораторными методами.

Значения ОЧМ и ОЧИ определяют на лабораторных двигателях в условиях, отличных от эксплуатационных. При испытаниях реальных двигателей определяют фактическую детонационную стойкость бензина — фактическое ОЧ (ФОЧ), характеризующее детонационную стойкость топлива при работе двигателя в заданных условиях испытаний. Обычно ОЧМ < ФОЧ < ОЧИ. При очень тяжелых режимах работы двигателя возможно ФОЧ < ОЧМ, при очень легких — ФОЧ > ОЧИ.

Оптимальной по мощностным и экономическим показателям является работа двигателя на режиме, соответствующем ФОЧ? О_о. Системы автоматического регулирования современных ДВС не обеспечивают такой возможности. Разработаны и находятся в опытной эксплуатации системы управления от датчика детонации (детонометра), автоматически настраивающие работу двигателя на режимы, соответствующие ФОЧ. Внедрение в практику таких систем позволит использовать в двигателе топлива с различными ОЧ.

В современных бензинах ОЧ высококипящих фракций больше, чем ОЧ низкокипящих (рис. 3.21 и 3.22). Пока двигатель работает на постоянном режиме, в его цилиндры поступает примерно одинаковое количество газа и жидкой пленки, поэтому ОЧ топлива в цилиндрах приблизительно соответствует исходному ОЧ. При резком открытии дроссельной заслонки газ обгоняет жидкую пленку. Рабочая смесь обогащается низкокипящими углеводородами и ОЧ уменьшается по сравнению с ОЧ исходного топлива. Это является причиной детонации, возникающей при резком открытии дроссельной заслонки. Для учета этого явления в лабораторных условиях определяют ОЧ топлива при отводе от него отдельных высококипящих фракций, т.е. имитируют фракционирование топлива. Такой метод определения ОЧ называют методом распределения, а полученные ОЧ — октановыми числами распределения (ОЧР).

Групповой состав углеводородов, входящих в топливо, оказывает определяющее влияние на его детонационную стойкость. Алканы изостроения (изоалканы) по сравнению с нормальными алканами обладают более высокой детонационной стойкостью.

Непредельные углеводороды имеют несколько большую по сравнению с алканами детонационную стойкость. Ароматические углеводороды характеризуются наибольшей детонационной стойкостью.

Высоким ОЧ обладают алкилированные ароматические углеводороды с короткими радикалами (метильными, этильными, изопропильными). Цикланы по термической стабильности занимают промежуточное положение между алканами и ароматическими углеводородами. Варьируя группой состав топлива, можно эффективно повышать его ОЧ.

Улучшение детонационной стойкости бензинов. Современные технологические процессы (например, риформинг) позволяют получать базовые бензины с достаточно высокими октановыми числами (ОЧМ 75 — 80 и ОЧИ 80 — 90). Однако требования повышения экономической эффективности производства бензина и эксплуатации ДВС во многих случаях обусловливают необходимость дополнительного увеличения ОЧ базовых бензинов. Решают эту задачу, добавляя в бензин высокооктановые компоненты и вводя антидетонационные присадки.

В качестве высокооктановых, т.е. имеющих хорошие антидетонационные свойства, компонентов используют отдельные продукты нефтепереработки и ряд синтетических веществ (табл. 3.6).

Наиболее распространенным компонентом является гоэобый (я'н;шн, представляющий собой смесь низкокипящих (33—103 °<'» углеводородов нефтяного происхождения. XD

Наиболее распространенным компонентом является газовый бензин, представляющий собой смесь низкокипящих (33 – 103°С) углеводородов нефтяного происхождения.

Среди высокооктановых компонентов большое практическое значение имеет метил-трет-бутиловый эфир (МТБЭ). При добавлении к бензину 10 % МТБЭ ОЧИ возрастает в среднем на 2 — 6 единиц, при 20%—на 4—13 единиц. Этот компонент неограниченно растворяется в бензине и совместим практически со всеми материалами, контактирующими с топливом. Введение МТБЭ в бензин помимо повышения 0Ч придает топливу такие положительные свойства, как снижение неравномерности распределения 0Ч по фракциям (Tкип МТБЭ = 55 °С), уменьшение склонности к нагарообразованию, снижение концентрации оксида углерода и углеводородов в отработавших газах. МТБЭ практически безвреден для организма человека. Всесторонние испытания бензинов с МТБЭ показали высокие эксплуатационные свойства этих топлив.

Таблица 3.6

| Компонент | ОЧИ | ОЧМ | Компонент | ОЧИ | ОЧМ |

| Бутановая фракция | Алкил бензин (широкая фракция алкилата) | 90-94 | 88 — 92 | ||

| Изобутановая фракция | Толуол | ||||

| Изопентановая фракция | Пиробензол | 8» | |||

| Пентан-пентеновая фракция | Алкилбензол | ||||

| Газовый бензин | Изооктан технический | ||||

| Диизобутилен | Изомсризат | 81 —87 | 79 — 85 | ||

| Полимербензин | Метил-трет-бутиловый эфир | ||||

| Алкилат | Метиловый спирт | ||||

| Этиловый спирт |

Эффективным средством повышения ОЧ топлива является добавка ароматических аминон, на базе которых разработана высокооктановая добавка к бензинам — экстралин (смесь анилина, монометиланилина и диметиланилина). Проводятся исследования по применению в качестве высокооктановых компонентов товарных бензинов трет-бутанолового спирта и диметилового эфира.

Достаточно широкое современное промышленное использование и большие перспективы применения имеют добавки к топливам спиртов — метанола и этанола. Применение этих добавок обеспечивает экономию нефтяных ресурсов, позволяет улучшить ряд качественных показателей ДВС, также создает условия для широкого практического внедрения перспективных альтернативных топлив. Подробно свойства спиртов применительно к использованию их в качестве основного топлива для ДВС изложены ниже (см. § 4.3).

С учетом сырьевой базы и технико-экономических условий изготовления в качестве перспективной добавки к бензинам рассматривают метанол. Добавка метанола к бензину (бензометанольные смеси — БМС) является реальной при современном уровне развития автотранспортной техники и может рассматриваться как промежуточный этап к переходу на чистый метанол. Это сокращает период задержки воспламенения и время сгорания топлива, уменьшает теплоотвод из зоны реакции, расширяет пределы обеднения смеси и увеличивает, как показано ниже, 0Ч топлива, табл. 3,6, а.

Таблица 3.6а

| Октановое число | Бензин | Бензин+5% метанола | Бензин+10% метанола |

| ОЧИ | 91,8 | 93,9 | 96,1 |

| ОЧМ | 83,5 | 84,9 | 85,1 |

Вследствие перечисленных обстоятельств увеличивается эффективный КПД и мощность двигателя и уменьшается токсичность отработавших газов. Наряду с этим добавка метанола к бензину ведет к снижению теплоты сгорания горючей смеси, что ведет к увеличению массового расхода топлива. Например, при добавлении 15 % метанола:

эффективный КПД двигателя возрастает на 10 %,

мощность возрастает на 8 %,

удельный расход энергии на единицу мощности двигателя уменьшается на 14 %,

концентрация СО в отработавших газах уменьшается в среднем в 3 раза,

удельный массовый расход топлива возрастает на 12 % при фактической массовой экономии бензина до 13 %.

В результате широкомасштабных опытно-промышленных работ установлена и нашла широкое применение оптимальная БМС, содержащая от 10 до 17% метанола (БМС с 15 % метанола имеет обозначение М15). Как и при работе на чистом метаноле, использование БМС связано с рядом недостатков, мероприятия по преодолению которых см. в § 4.3.

В США и Канаде под фирменным названием «Газохол» используют бензоэтанольные топлива, содержащие до 20 % денатурированного этилового спирта.

Из-за большой гигроскопичности спиртов бензометанольные и бензоэтанольные смеси обладают склонностью к расслоению (вода увеличивает разность в плотностях бензина и спирто-водяного раствора), значительно возрастающей с понижением температуры (при увеличении содержания воды с 0,2 до 1 % температура расслоения БМС М15 повышается с – 20 до +10 °С). Расслоение также увеличивается при утяжелении фракционного состава нефтяного топлива и увеличении относительного количества спирта (наименее стабильны БМС, содержащие от 20 до 50 % метанола). Для стабилизации смесей используют присадки, из которых наиболее распространены изопропанол, гексанол, изобутанол и бутанол. Например, введение в смесь М15 5—7% бутанола понижает температуру расслоения до -30 °С. Использования относительно дорогих стабилизаторов расслоения можно избежать при применении добавок спирта в двухтопливных системах подачи. Добавка спиртов к дизельным топливам (до 15 % метанола или до 20 % этанола) улучшает их низкотемпературные свойства. Такие смеси условно можно рассматривать как разновидность топлив широкого фракционного состава. При их использовании следует учитывать уменьшение цетанового числа, вязкости и плотности дизельного топлива, обусловливаемые добавкой спирта.

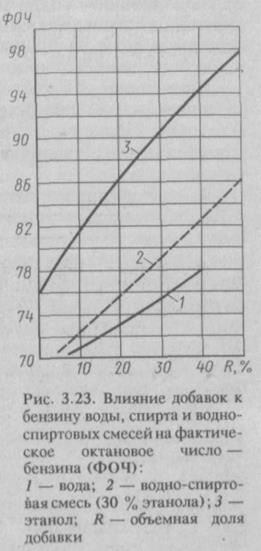

Одним из способов повышения ФОЧ топлива является добавка воды (ДВ) в горючую смесь. С этой целью ДВ применялась во время Великой Отечественной войны в авиационных ДВС. Антидетонационный эффект ДВ заключается в уменьшении температуры конца сжатия за счет испарения воды (теплота парообразования воды 2235 кДж/кг, бензина — 300 кДж/кг). В среднем добавка каждых 10 % (об.) воды увеличивает ОЧ топлива на 2 —3 единицы. При этом концентрация оксидов азота уменьшается на 10—15%.

Одним из способов повышения ФОЧ топлива является добавка воды (ДВ) в горючую смесь. С этой целью ДВ применялась во время Великой Отечественной войны в авиационных ДВС. Антидетонационный эффект ДВ заключается в уменьшении температуры конца сжатия за счет испарения воды (теплота парообразования воды 2235 кДж/кг, бензина — 300 кДж/кг). В среднем добавка каждых 10 % (об.) воды увеличивает ОЧ топлива на 2 —3 единицы. При этом концентрация оксидов азота уменьшается на 10—15%.

На рис. 3.23 приведен график, характеризующий изменение ФОЧ в зависимости от количества ДВ. Из рис. 3.23 следует, что еще больший по сравнению с водой антидетонационный эффект дает впрыск водно-спиртовых смесей и спирта.

Наряду с подавлением детонации вода уменьшает температуры наиболее теплонапряженных деталей двигателя, устраняя возможность возникновения калильного зажигания. Благодаря уменьшению тепловых потерь несколько возрастает индикаторный КПД. При ДВ максимальное давление цикла уменьшается, а среднее остается практически неизменным, что снижает жесткость работы двигателя.

При добавке воды до 10 % мощность двигателя остается практически неизменной. С дальнейшим увеличением ДВ начинается плавное падение мощности. Из-за снижения при ДВ средней температуры цикла увеличивается время сгорания смеси и ухудшается динамика тепловыделения. При использовании ДВ в ДВС со степенями сжатия больше 7 на отдельных режимах работы возможно некоторое изменение топливной экономичности (повышение при нагрузках, близких к максимальным, и ухудшение на холостом ходу). Это объясняется снижением давления и температуры конца сжатия, сопровождающимся уменьшением работы, затрачиваемой в цикле сжатия, увеличением количества рабочего тела, каталитическим действием воды на процесс сгорания (повышается полнота сгорания) и уменьшением тепловых потерь в системе охлаждения.

Применение ДВ к бензинам позволяет снизить токсичность отработавших газов по оксидам углерода и азота. Наряду с этим вследствие снижения температуры газа в пристеночных слоях камеры сгорания может увеличиваться содержание углеводородов в отработавших газах.

В карбюраторных двигателях на отдельных режимах при работе с ДВ отмечается неустойчивость сгорания. Это объясняется, в частности, недостаточностью существующих систем подогрева впускного такта для испарения воды. Для ДВ должна использоваться только дистиллированная вода. Вода может вводиться либо путем впрыска во впускной тракт (в этом случае используется двухтопливная система), либо в смеси с топливом. В первом случае на эффективность ДВ большое влияние оказывает место впрыска и организация распыла воды. Вода в смеси с топливом подается в двигатель в виде бензо-водяных эмульсий (БВЭ).

Применение БВЭ ограничивается их недостаточной стабильностью. Для стабилизации БВЭ вводят присадки, обладающие поверхностно-активными свойствами — эмульгаторы. Качество эмульсии зависит от метода ее образования. Для получения эмульсий используют диспергаторы различных типов. БВЭ можно использовать как в двигателях с принудительным воспламенением, так и дизелях. Применение БВЭ в дизелях улучшает смесеобразование (за счет дополнительного дробления топлива парами перегретой воды) и снижает тепловую напряженность процесса, что дает возможность дополнительно форсировать двигатель, например, путем увеличения давления наддува. При работе дизеля на БВЭ увеличивается период задержки воспламенения и скорость нарастания давления при уменьшении максимальных давлений и температуры цикла. Соответственно несколько ухудшаются пусковые характеристики двигателя. При использовании БВЭ уменьшается закоксовывание топливоподающей системы дизеля (отмечено, что относительно кратковременная работа дизеля на БВЭ уменьшает количество отложений, образовавшихся ранее). В отработавших газах дизеля снижается концентрация оксидов азота и сажи.

К общим для всех типов двигателей недостаткам применения ДВ относят возможность отложения накипи в камере сгорания, усиленный коррозионный износ цилиндропоршневой группы и образование низкотемпературных отложений. Попадание воды в масло вызывает ухудшение его свойств и интенсивное пенообразование в картере двигателя.

Использование антидетонационных добавок в двухтопливных системах питания. В эксплуатации необходимое для бездетонационной работы ОЧ топлива изменяется в зависимости от режима работы двигателя от максимального при полной нагрузке до минимального на холостом ходу. Следовательно, назначение ОЧ топлива осуществляется из условия исключения детонации на режиме полной нагрузки, а на остальных режимах имеется избыток по детонационной стойкости топлива. Учитывая относительно высокие производственные и сырьевые затраты на изготовление высокооктановых топлив и добавок, целесообразно иметь возможность изменять ОЧ топлива в зависимости от режима работы двигателя. Такая возможность обеспечивается двухтопливными системами питания. При этом одна система предназначена для подачи в двигатель относительно низкооктанового (следовательно, и более дешевого) топлива с ОЧ примерно на 10—12 единиц ниже, чем необходимо для однотопливной системы, другая — для введения добавок, повышающих ОЧ топлива до необходимой величины на соответствующих режимах работы двигателя. В двухтопливных системах могут быть использованы практически все высокооктановые компоненты, а также вода в качестве добавки, подавляющей детонацию.

Для повышения детонационной стойкости бензинов большое распространение получили присадки — антидетонаторы, в качестве которых используют металлоорганические соединения различных металлов (свинца, марганца, железа, хрома и др.). Механизм действия антидетонаторов заключаются в подавлении детонации металлическими продуктами их распада. Эти продукты в предпламенный период реагируют с радикалами термически неустойчивых углеводородов, препятствуя образованию гидропероксидов, т.е. антидетонаторы являются ингибиторами предпламенного окисления углеводородных топлив.Наряду с этим свободный химически активный металлвзаимодействует с уже образовавшимися гидропероксидами, вызывая их разрушение. Даже малые количества активного металла действуют достаточно эффективно, так как образование гидропероксидов идет по цепному механизму.

Наибольшая эффективность антидетонатора обеспечивается, если температуры начала термического распада топлива и антидетонатора близки. Свойство индивидуального углеводорода или топлива повышать ОЧ при добавлении антидетонаторов называют его приемистостью.

Наиболее распространенным антидетонатором является тетраэтилсвинец (ТЭС) Pb(C2H5)4 — бесцветная, прозрачная, хорошо растворимая в углеводородах жидкость (tкип = 200oС; p20 = 1652 кг/м3).

Эффективность ТЭС зависит от группового состава топлива. Наибольшей приемистостью к ТЭС обладают алканы, наименьшей — непредельные и ароматические углеводороды. Нафтены занимают промежуточное положение. Практически для всех углеводородов (исключая ароматические) приемистость к ТЭС снижается при увеличении их собственного ОЧ. Механизм воздействия ТЭС на детонацию носит каталитический характер, поэтому для получения желательного эффекта достаточно ввести в бензин относительно небольшие количества этого антидетонатора (менее 1 %). При увеличении количества ТЭС в топливе его приемистость к антидетонатору снижается. По этой причине, а также вследствие высокой токсичности ТЭС его содержание в автомобильных бензинах не должно превышать 0,5 г/кг.

Дата добавления: 2015-08-26; просмотров: 157 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ГЛАВА 2 ОБЩИЕ СВЕДЕНИЯ О ТОПЛИВАХ | | | Детонационная стойкость топлив 2 страница |