|

Читайте также: |

Неактивные сернистые соединения (сульфиды, дисульфиды, и др.), находясь в жидком топливе, практически не обладают коррозионной агрессивностью. Их вредное влияние проявляется при

повышении температуры топлива свыше 120 — 150 С, когда они распадаются с образованием активных сернистых соединений. При сгорании топлива в двигателе происходит разрушение неактивных сернистых соединений с образованием соответствующих оксидов. Образующиеся продукты интенсифицируют износ двигателя в тем большей степени, чем больше серы содержится в топливе (рис. 3.54) и чем ниже температура охлаждающей жидкости.

Наибольшей коррозионной агрессивностью обладают серный SO3 и сернистый SO2 ангидриды. Коррозионная агрессивность SО3 значительно выше, чем SO2, но SО3 образуется в меньших количествах, чем SO2. С увеличением коэффициента избытка окислителя в рабочей смеси относительное количество SO3 возрастает.

При рассмотрении коррозионного воздействия топлив, содержащих соединения серы и галогеноводородные соединения, различают газовую (высокотемпературную) и электрохимическую (низкотемпературную) коррозию. Газовая коррозия обусловлена воздействием находящихся в газовой фазе серного и сернистого ангидридов, а также бромистого водорода; электрохимическая коррозия — воздействием кислот, образующихся при растворении этих соединений в воде, конденсирующейся из паров на поверхностях двигателя, имеющих температуру ниже точки росы. Электрохимическая коррозия вызывает больший износ, чем газовая, и поэтому является наиболее опасной.

При рассмотрении коррозионного воздействия топлив, содержащих соединения серы и галогеноводородные соединения, различают газовую (высокотемпературную) и электрохимическую (низкотемпературную) коррозию. Газовая коррозия обусловлена воздействием находящихся в газовой фазе серного и сернистого ангидридов, а также бромистого водорода; электрохимическая коррозия — воздействием кислот, образующихся при растворении этих соединений в воде, конденсирующейся из паров на поверхностях двигателя, имеющих температуру ниже точки росы. Электрохимическая коррозия вызывает больший износ, чем газовая, и поэтому является наиболее опасной.

Таким образом, при высоких температурах происходит газовая коррозия (рис. 3.55, зона II), при низких — электрохимическая (рис. 3.55, зона I). Существует температура tКР, при которой скорость коррозии минмальна. Отклонение от tКР вызывает увеличение скорости коррозии. Так как интенсивность роста и абсолютная величина электрохимической коррозии больше, чем газовой, то температурным режим охлаждения двигателя должен выбраться по tКР с возможными отклонениями в сторону большей температуры, соответствующей гарантированной работе в условиях газовой коррозии, т.е. при меньших износах двигателя (зона tопт).

Усиленному низкотемпературному коррозионному износу подвергаются элементы двигателя, работающие при относительно низких температурах, например стенки цилиндра в наиболее интенсивно охлаждаемых зонах, детали, расположенные в картере двигателя (в особенности шейки и вкладыши коленчатого вала). Смешиваясь с моторным маслом, кислоты оказывают коррозионное воздействие практически на все подвижные элементы двигателя. Наибольшие коррозионные износы отмечаются при работе двигателя на низкотемпературных режимах (зимой, с частыми остановками и большими интервалами между пусками, работа с малой нагрузкой и т.п.).

Контроль количества содержащихся в топливе неактивных сернистых соединений (неактивной серы) осуществляется по имеющейся в них сере, для чего в стандартном приборе (рис. 3.56) сжигают определенную порцию топлива, улавливают образовавшиеся оксиды серы и пересчетом устанавливают количество серы (в процентах) от массы сгоревшего топлива.

Различные двигатели обладают разной чувствительностью к сернистой коррозии (рис. 3.57). При проектировании двигателя возможность коррозионного износа необходимо учитывать путем выбора достаточно коррозионно-стойких материалов для деталей, наиболее подверженных коррозионному износу. Например, хромирование верхних компрессионных колец и изготовление гильз цилиндра из хромкремнистого чугуна позволило более чем в 2 раза уменьшить износ этих деталей на одном из типов двигателя.

Углеводородное топливо (в особенности ароматические углеводороды) является растворителем для многих конструкционных неметаллических материалов (резины, герметики, пластмассы и т.п.). При достаточно длительных контактах топлива (а в ряде случаев и его паров) с этими материалами возможно нарушение их геометрических размеров («набухание» или «размывание»), растворение содержащихся в них компонентов, изменение химического состава и механических характеристик. Поэтому неметаллические материалы (в первую очередь резина) должны испытываться на совместимость (стойкость) с контактирующим с ними топливом и его парами. Резины, удовлетворяющие требованиям стойкости под воздействием углеводородных топлив и масел, называют бензомаслостойкими.

Борьба с коррозионной агрессивностью топлив осуществляется также мероприятиями, направленными на исключение (или уменьшение времени) работы двигателя и его отдельных элементов на низкотемпературных режимах и введением в моторные масла и топливо противокоррозионных присадок.

Противокоррозионным присадки (ингибиторы коррозии) — это вещества, добавляемые к топливу для снижения всех видов коррозии

металлов. Один из наиболее распространенных видов противокоррозионных присадок — это защитные присадки, добавляемые к топливу для снижения электрохимической коррозии. В зависимости от строения и свойств противокоррозионных присадок механизм их действия может заключаться в создании на поверхности металла защитных адсорбированных (ингибиторы адсорбционного действия), хемосорбированных (ингибиторы хемсорбционного действия) пленок либо в химической нейтрализации имеющихся в топливе коррозионно-агрессивных веществ. Пассивная защита от коррозионного воздействия жидких топлив осуществляется путем нанесения на контактирующие с топливом металлические поверхности лакокрасочных и пластиковых покрытий. Например, покрытие на основе пенополиуретана высокой плотности наряду с хорошими защитными свойствами обладает низкой теплопроводностью, что обеспечивает стабильную температуру топлива в баках и трубопроводах.

В качестве противокоррозионных присадок, нейтрализующих продукты сгорания серы, к топливу добавляются щелочные соединения — аммиак и его соли, нитраты и карбонаты щелочных металлов.

Под защитной способностью топлив понимают совокупность свойств определяющих способность этот топлива защищать от коррозии конструкционные материалы при воздействии на них коррозионно-агрессивных сред (например, воды). При достаточно длительных перерывах в работе двигателя рабочие поверхности агрегатов системы топливоподачи подвергаются коррозии из-за попадания на них воды (конденсация атмосферной влаги, негерметичность системы охлаждения и т.п.). Например, в дизелях коррозии подвергаются прецизионные поверхности трения топливоподающей аппаратуры. Защитная способность топлив определяется их способностью образовывать на поверхности металла адсорбированную пленку и физической стабильностью этой пленки. Главную роль в образовании таких пленок играют поверхностно-активные вещества, обладающие полярными молекулами. Для улучшения защитных свойств топлив в них вводят защитные присадки.

Механизм действия защитных присадок основан на торможении процессов электрохимической коррозии вследствие вытеснения воды с поверхности металла. В качестве защитных присадок используют вещества, обладающие поверхностно-активными свойствами из ряда жирных кислот, эфиров, диэфиров и т.п. В защитных присадках отечественного производства используют нефтяные сульфонаты и нитрованные масла, обладающие высокими поверхностно-активными свойствами.

Для борьбы с коррозионной агрессивностью дизельных топлив, содержащих повышенное количество серы, в моторные масла вводят щелочные присадки, нейтрализующие кислотные соединения, образующиеся при сгорании этих топлив.

§ 3.7. Противоизносные свойства топлив

Под противоизносными свойствами топлива понимается совокупность свойств, влияющих на снижение износа пар трения, работающих в среде этого топлива.

В дизелях смазка подвижных элементов топливной аппаратуры осуществляется топливом, поэтому дизельные топлива должны обладать определенными противоизносными свойствами. Ниже будет показано, что определяющее влияние на износ поверхностей трения имеет граничная пленка — тонкий слой смазочного вещества, роль которого в данном случае выполняет топливо или специальные присадки к нему, адсорбированные на поверхности трения. Образование адсорбированной пленки обусловлено электростатическими силами взаимодействия между молекулами металла и топлива. Наиболее эффективно это взаимодействие с поверхностно-активными, полярными молекулами гетероорганических соединений, имеющихся в топливе. С утяжелением фракционного состава топлива количество таких соединений увеличивается.

При определенных условиях (в частности, при повышении температуры) адсорбированная пленка может вступить в химическое взаимодействие с материалом поверхности трения, образуя пленку из соответствующих химических соединений — хемосорбированную пленку. Такие пленки, как правило, обладают хорошими противоизносными свойствами. Прямогонные фракции дизельного топлива имеют удовлетворительные противоизносные свойства. Однако в дизельном топливе, прошедшем гидроочистку или адсорбционную очистку, количество гетероорганических соединений уменьшается с соответствующим ухудшением противоизносных свойств.

Противоизносные свойства топлива ухудшаются при снижении его вязкости, увеличении концентрации сернистых соединений (в особенности меркаптанов), воды и механических примесей. Бензины вследствие относительно низкой вязкости и малого количества присутствующих в них гетероорганических соединений практически не обладают противоизносными свойствами.

Оптимальным средством улучшения противоизносных свойств топлива является введение специально предназначенных для этого противоизносных присадок (некоторые органические жирные кислоты, азот-, фосфор- и хлорсодержащие соединения). Например, при добавлении к топливу 1 % фракции жирных кислот его противоизносные свойства значительно улучшаются. Эффективным противоизносным действием обладают многие антиокислители и деактиваторы металлов.

§ 3.8. Влияние топлива на образование отложений

Во впускном тракте (для двигателей с внешним смесеобразованием), картере, камере сгорания и некоторых других элементах двигателя, контактирующих с топливом и продуктами его сгорания, при использовании нефтяных топлив в системе топливоподачи могут накапливаться отложения. Характер отложений и интенсивность их накопления зависят от химической стабильности и состава топлив, а также от воздействия на них внешних факторов (температуры, давления, каталитического действия металлов и т.п.).

На поверхностях элементов системы топливоподачи, соприкасающихся с жидким топливом (стенки топливных баков и трубопроводов, фильтры, топливные насосы и пр.), образуются смолисты отложения мазеобразной липкой консистенции. Количество отложений возрастает с повышением содержания смол в топливе и наличия в нем механических примисей. Отложения, накапливаясь на стенках трубопроводов и фильтров, вызывают ухудшение при качиваемости топлива; накопление отложений в агрегатах, дозирующих расход топлива (жиклерах, нагнетательной полости топливного насоса и пр.), ведет к изменению дозировки топлива и нарушению заданного состава горючей смеси.

В системе топливоподачи дизелей температура топлива может повышаться более чем до 150°С (т.е. до температур, при которых нарушается термоокислительная стабильность), что сопровождается образованием твердых осадков — смол. Отложение смол на деталях форсунок (см. рис. 3.49) ведет к нарушению заданного режима смесеобразования, подтеканию топлива под иглу распылителя (вплоть до ее «зависания») и т.п.

При коррозии металлов органическими кислотными соединениями образуются вещества, нерастворимые в топливе и выпадающие в осадок в виде хлопьевидных сгустков. Аналогичные по консистенции осадки образуются при разложении ТЭС в этилированных бензинах. Такие загрязнения могут вызвать засорение агрегатов топливопода-ющей системы (в первую очередь фильтров).

В карбюраторном двигателе часть неиспарившегося топлива выпадает в виде жидкой пленки на стенку впускного тракта. Это топливо обогащено высококипящими фракциями. Так как смолистые вещества в основном концентрируются в этих фракциях то пленка на стенке впускного тракта содержит повышенное количество смолистых веществ.

Для улучшения смесеобразования стенки впускного тракта двигателей подвергаются подогреву. Это способствует интенсивному окислению углеводородов и смолистых веществ с образованием уплотненных, нерастворимых в бензине продуктов. Аналогичное явление происходит на штоке и поверхностях впускных клапанов двигателя (рис. 3.58). Неправильный выбор температуры и неоптимальная организация подогрева впускного тракта (например, наличие высокотемпературных участков при подогреве отработавшими газами) интенсифицируют образование отложений. Накопление отложений уменьшает количество теплоты, подводимой к горючей смеси во впускном тракте, а следовательно, ухудшает смесеобразование и загромождает впускной тракт, уменьшая тем самым коэффициент наполнения. Отложения, образующиеся на штоках и тарелках впускных клапанов, могут привести к их прогару. В двигателях с закрытой системой вентиляции и с рециркуляцией отработавших газов наблюдается повышенное образование отложений из-за наличия в горючей смеси продуктов неполного сгорания топлива и масла.

Количество отложений во впускном тракте зависит от содержания смол в бензине (рис. 3.59). Для уменьшения этих отложений необходимо обеспечить эффективную очистку воздуха, картерных и отработавших газов (в двигателях с рециркуляцией газов, вводимых во впускной тракт). Для двигателей с подогревом впускного тракта на частичных режимах работы необходимо исключить возможность образования застойных зон и обратных вихревых потоков горючей смеси в теплообменном устройстве. Эти устройства должны проектироваться с достаточным запасом по теплопроизводительности, необходимым для того, чтобы компенсировать возможное уменьшение подогрева из-за увеличения термического сопротивления стенок теплообменника вследствие накопления на них отложений.

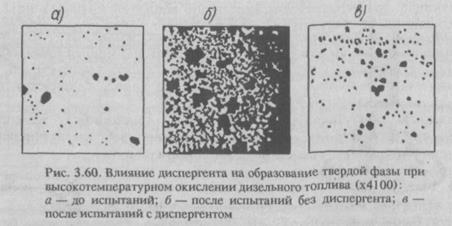

Для предотвращения выделения и отложения смолистых веществ к топливам добавляют в количестве до 0,1 % диспергирующие присадки (диспергенты). Диспергенты представляют собой поверхностно-активные вещества, препятствующие выделению твердой

фазы при окислении нефтепродуктов или изменяющие структуру и свойства образующихся смолистых продуктов в сторону уменьшения их коагуляции. Диспергенты удерживают смолистые продукты в коллоидном состоянии, препятствуя их укрупнению и оседанию (рис. 3.60). Механизм действия диспергентов основан на том, что они адсорбируются на поверхностях микрочастиц, препятствуя образованию более крупных конгломератов.

Диспергенты применяют совместно с антиокислителями или подбирают соединения, обладающие одновременно антиокислительными и диспергирующими свойствами. Такие обладающие комплексными свойствами присадки называют стабилизаторами-диспергентами. При работе на сернистых топливах для уменьшения влияния меркаптанов на образование отложений в состав стабилизаторов-диспергентов вводят также и деактиватор металла.

Введение диспергирующих присадок значительно улучшает работу системы топливоподачи двигателя (уменьшается количество отложений в топливных баках и фильтрах, толщина лаковой пленки, отлагающейся на поверхности игл распылителей форсунок, и т.п.). Промышленные диспергирующие присадки, как правило, являются многофункциональными — они улучшают противоизносные свойства топлив, снижают их коррозионную агрессивность, повышают химическую стабильность.

Нагаром называют твердые отложения, накапливающиеся на деталях камеры сгорания и агрегатов, находящихся под действием высоких температур. Нагар является продуктом высокотемпературного разложения, окисления и полимеризации углеводородов и гетероорганических примесей. В образовании нагара участвуют как топливо, так и масло.

Основными зонами накопления нагара являются стенки камеры сгорания, днище поршня, верхний поясок боковой поверхности поршня, клапаны, элементы форсунок, продувочные и выхлопные окна (в двухтактных двигателях), свечи. Химический состав нагара зависит от качества топлива и масла, типа двигателя и условий его эксплуатации- В одном и том же двигателе на различных поверхностях может откладываться нагар.

Основную часть нагара обычно составляют карбены и карбоиды (50 — 95%), пропитанные смолами и моторным маслом (5—40%). При работе двигателя на этилированном бензине в нагаре содержатся соединения свинца (до 79 %).

Физически структура нагара не одинакова и зависит, при прочих равных условиях, от температуры поверхностей, на которых он образуется. Наибольшую плотность и твердость имеет нагар темно-серого цвета, отлагающийся на поверхностях, формирующих камеру сгорания. Он практически нерастворим в промышленных растворителях. Нагар, образующийся на боковой поверхности поршня и элементах форсунок, имеет более светлый (соломенный) цвет и относительно более мягкую консистенцию.

При наличии большого количества нагара снижается мощность, надежность, долговечность и топливная экономичность двигателя, увеличивается склонность к возникновению детонации и калильного сжигания. Кроме того, нагар вызывает перегрев отдельных элементов двигателя, нарушение работы клапанов, форсунок и свечей, повышенный фрикционный износ трущихся поверхностей и склонность их к задиру. Снижение мощности двигателя при отложениях нагара объясняется уменьшением коэффициента наполнения из-за увеличения температуры рабочей смеси вследствие подогрева ее нагаром.

В бензиновых двигателях по мере накопления нагара возрастает ОЧ топлива, требуемое для работы двигателя без детонации. Например, на автомобилях «Москвич-2140» и ВАЗ-2106, работающих на этилированном бензине, после пробега 5 — 7 тыс. км на небольших скоростях движения (что способствует накоплению нагара) требования к ОЧ бензина возрастают на 1,5 — 2 единицы. При длительной эксплуатации двигателя с малой нагрузкой на этилированном бензине требования к ОЧ могут увеличиваться до 10 единиц. Это объясняется уменьшением объема камеры сгорания, подогревом рабочей смеси нагаром и каталитическим влиянием нагара на образование гидропероксидов, обусловливающих возникновение детонации.

Нагары, образовавшиеся из топлив, содержащих металлоорганические антидетонаторы, обладают повышенной электропроводностью и нарушают вследствие этого нормальную работу свечей зажигания.

В дизелях главной причиной образования нагара является нарушение смесеобразования и в первую очередь отклонение от оптимальной геометрии факела распыла (особенно сильно это явление проявляется в двигателях с непосредственным впрыском). Отложение нагара на форсунках (рис. 3.61) и во внутренних их полостях приводит к нарушению герметичности перекрытия иглой канала распылителя и искажению формы факела распыла. Следствием является снижение полноты сгорания топлива, мощности и экономичности двигателя, а также повышение дымности отработавших газов.

В дизелях главной причиной образования нагара является нарушение смесеобразования и в первую очередь отклонение от оптимальной геометрии факела распыла (особенно сильно это явление проявляется в двигателях с непосредственным впрыском). Отложение нагара на форсунках (рис. 3.61) и во внутренних их полостях приводит к нарушению герметичности перекрытия иглой канала распылителя и искажению формы факела распыла. Следствием является снижение полноты сгорания топлива, мощности и экономичности двигателя, а также повышение дымности отработавших газов.

Отложения нагара не способны к постоянному накоплению. После достижения некоторой толщины слоя нагара, при постоянных условиях работы двигателя, дальнейший рост нагара прекращается. В соответствии с теорией образования нагара, предложенной К.К. Папок, различают зону образования нагара, начало образования нагара и фазы роста и равновесного состояния нагара.

Зоной образования нагара называют участок поверхности детали, на котором созданы условия для формирования и удержания нагара. Размер зоны зависит от температуры и состава рабочей смеси и температуры поверхности металла.

Начало образования нагара — появление в зонах образования нагара смолисто-лаковой пленки, образующейся в результате высокотемпературного окисления топлива и (или) масла.

Фаза роста нагара — рост нагара до его максимального значения, определяемого температурными условиями работы двигателя, составом рабочей смеси, качеством топлива и масла. После этого дальнейший рост толщины слоя нагара прекращается и наступает фаза равновесного состояния нагара. На этой фазе устанавливается динамическое равновесие между количеством вещества, переходящего в нагар, и выгоранием нагара. С изменением режима работы двигателя изменяется зона нагара и его количество.

Большое влияние на количество образовавшегося нагара оказывает конструкция двигателя. Определяющее значение имеет обеспечение максимальной полноты сгорания. Все мероприятия, способствующие этому, снижают нагарообразование.

При прочих равных условиях основное влияние на толщину слоя нагара в фазе равновесного состояния оказывает тепловой режим работы двигателя. Чем выше температура газа, тем меньше толщина равновесного слоя нагара. Отсюда следует, что с увеличением нагрузки на двигатель количество нагара уменьшается. В бензиновых двигателях работа на богатых смесях приводит к увеличению количества нагара. Это объясняется увеличением количества несгоревшего, подвергшегося пиролизу топлива и пониженной температурой в камере сгорания. При эксплуатации автомобиля в городских условиях, зимой, с частыми остановками и большими интервалами между запусками толщина слоя нагара больше, чем при эксплуатации на загородных трассах, летом, при длительной непрерывной работе двигателя на режимах, близких к максимальному.

При прочих равных условиях основное влияние на толщину слоя нагара в фазе равновесного состояния оказывает тепловой режим работы двигателя. Чем выше температура газа, тем меньше толщина равновесного слоя нагара. Отсюда следует, что с увеличением нагрузки на двигатель количество нагара уменьшается. В бензиновых двигателях работа на богатых смесях приводит к увеличению количества нагара. Это объясняется увеличением количества несгоревшего, подвергшегося пиролизу топлива и пониженной температурой в камере сгорания. При эксплуатации автомобиля в городских условиях, зимой, с частыми остановками и большими интервалами между запусками толщина слоя нагара больше, чем при эксплуатации на загородных трассах, летом, при длительной непрерывной работе двигателя на режимах, близких к максимальному.

К показателям топлива, оказывающим наибольшее влияние на образование нагара, относятся: групповой и фракционный составы, общее содержание сернистых соединений (главным образом меркаптановой серы), количество и характер смолистых веществ и механических примесей. Топливо, содержащее непредельные углеводороды и смолистые вещества, вызывает интенсивное нагарообразование (рис. 3.62). При отсутствии или относительно малом количестве этих углеводородов основным источником нагара являются ароматические углеводороды, поэтому, несмотря на высокие антидетонационные свойства, содержание этих углеводородов в бензинах ограничивают 40 — 45%. Склонность углеводородов к образованию нагара возрастает с повышением молярной массы и температуры кипения. Более тяжелые топлива дают большое количество нагара, поэтому в технических условиях на дизельные топлива регламентируется t96%.

С увеличением t90% и tкк бензинов количество образующегося нагара растет. Особенно влияет tкк. Снижение этого показателя с 200 до 150°С уменьшает количество нагара на 10—15%. При использовании этилированного бензина количество нагара увеличивается в несколько раз. Нагар, образующийся при этом, обладает большой устойчивостью.

С увеличением содержания серы в топливе возрастает количество образующегося нагара и его плотность. Например, при увеличении содержания серы с 0,03 до 0,4 % количество образующегося нагара возрастает в 1,5 —4 раза. Нагар, образующийся при сгорании сернистых соединений, отличается большой плотностью и твердостью, что является одной из причин повышенного износа двигателя, работающего на сернистом топливе.

Количество образующегося нагара зависит от способности топлива образовывать при нагреве без доступа воздуха твердые углекислые отложения — кокс. Соответствующее свойство называется коксуемостью топлива. Коксуемость зависит от фракционного состава топлива и наличия в нем смолистых и нестабильных соединений.

Коксуемость нефтепродукта определяется путем сжигания его образца, имеющего массу т, и определения массы т1 коксового остатка. Коксуемость (в процентах) х вычисляют по формуле х = (т1/т) 100. При определении коксуемости дизельных топлив в качестве образца используют часть 10%-ного остатка после перегонки. В результате определения коксуемости дизельного топлива указывают коксуемость 10%-ного остатка. Коксуемость используемого топлива должна уменьшаться с увеличением термической напряженности дизеля.

Наличие в топливе неорганических примесей интенсифицирует образование нагара и увеличивает его плотность. Количество этих примесей определяется зольностью топлива. Зольность топлива определяют путем выпаривания 1 л топлива в колбе до получения 30 —40 мл остатка. Остаток прокаливают в тигле до полного озоления. Массовое отношение полученной золы (в процентах) к исходному количеству топлива определяет его зольность. Кроме влияния на образование нагара зола, остающаяся после сгорания топлива, является абразивом, усиливающим износ двигателя.

Присутствие в топливе антиокислителей уменьшает нагарообразование. Это происходит потому, что снижение содержания кислот и смол способствует уменьшению количества продуктов их термическою разложения — нагара.

§ 3.9. Экологические свойства топлив

Экология — наука о взаимоотношениях организмов между собой и с окружающей средой. Под поддержанием экологического равновесия понимают сохранение окружающей среды в состоянии, обеспечивающем оптимальные условия существования этих организмов и в первую очередь человека. Воздействие человека на окружающую среду (антропогенное воздействие) оказывает глобальное и постоянно усиливающееся влияние на экологическое равновесие. Охрана окружающей среды является одной из наиболее актуальных задач человечества. Массовое использование ДВС наряду с положительным вкладом в развитие общества имеет отрицательные стороны, заключающиеся в первую очередь в негативных воздействиях на окружающую среду. Главным источником этих воздействий являются продукты нефтепереработки, используемые в качестве топлив для ДВС.

Экологические последствия использования нефтяных топлив проявляются в основном в следующих направлениях:

— изменение химического состава атмосферы;

— загрязнение почвы и воды нефтепродуктами;

— токсичное воздействие топлива на людей при непосредственном контакте;

— загрязнение воздуха городов токсичными веществами, содержащимися в отработавших газах ДВС;

— пожарная опасность топлив.

ДВС являются основными потребителями углеводородного топлива, при сгорании которого расходуется кислород и выделяется диоксид углерода (СО2) наряду с некоторыми другими экологически вредными веществами. Подсчитано, что ежегодно потребляется около 30 млрд. т кислорода и выбрасывается в атмосферу Земли свыше 50 млрд. т диоксида углерода. В результате концентрация этого вещества в воздухе постоянно возрастает (в 1958 г. — 315 частиц на миллион, в 1982 — 340 частиц, по прогнозам к 2050 г. — 600 частиц), что может привести к изменению соотношения между поглощенной и отраженной Землей энергией Солнца и вызвать глобальные изменения климата.

Попадание нефтепродуктов на почву вызывает изменение ее структуры, химического и микробиологического составов, а также гидроаэрологического режима поверхностных слоев, что, в конечном счете, обусловливает угнетение и гибель растений. Восстановление производительной способности загрязненной почвы проходит крайне медленно (например, урожайность, первоначальные качества сельскохозяйственных угодий восстанавливаются лишь через 5 — 8 лет). При попадании нефтепродуктов на воду они растекаются, образуя тончайшую (вплоть до мономолекулярной) стабильную пленку.

Относительно небольшие количества нефтепродуктов перекрывают громадные поверхности воды (1 т нефти покрывает пленкой до 10 км2 водной поверхности). По данным Международной морской организации (ИМО) нефтяной пленкой покрыто свыше 1/10 всей поверхности океана. Она нарушает условия теплообмена океана с атмосферой, что влияет на климат планеты, вызывает загрязнение и гибель водной растительности и живых организмов. Разрушение таких пленок под действием микробиологических процессов, растворения, окисления, испарения и -выпадения в осадок происходит в течение длительного (до нескольких месяцев) времени.

Токсичными (ядовитыми) называют вещества, которые, проникая в организм даже в относительно небольших количествах, вызывают нарушение нормальных процессов жизнедеятельности вплоть до отравления. В автотракторной технике к таким веществам относят нефтяные и некоторые альтернативные топлива, смазочные материалы и антифризы, а также их пары и продукты сгорания. Большинство нефтепродуктов (в частности, бензин, дизельное топливо и др.) хорошо растворяются в биологических жирах и легко проникают в организм через неповрежденную кожу, вызывая при длительном воздействии изменение ряда жизненно важных обменных процессов.

Токсичность топлив зависит от их элементного, группового и фракционного составов. С утяжелением фракционного состава, увеличением количества гетероорганических соединений и ростом числа компонентов в смеси токсичность топлива увеличивается (на практике основное токсичное воздействие оказывают пары топлива, поэтому, несмотря на более тяжелый фракционный состав, дизельные топлива вследствие их меньшей испаряемости считают менее токсичными, чем бензины). Токсичное воздействие на организм человека определяется концентрацией и длительностью пребывания в загазованной среде.

Дата добавления: 2015-08-26; просмотров: 118 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Детонационная стойкость топлив 3 страница | | | Детонационная стойкость топлив 5 страница |