|

Читайте также: |

Многоплановые теоретические и практические задачи повышения качества и рационального использования ТиС и технических жидкостей решаются научным направлением, получившим название х иммотология (образовано от сочетания слов химия, мотор и наука). Это — новая, возникшая из необходимости удовлетворения актуальных потребностей современного машиностроения междисциплинарная отрасль знаний, комплексно изучающая закономерности физико-химических процессов, протекающих в ТиС и технических жидкостях при их работе в машинах и механизмах. Химмотология базируется на использовании достижений различных областей химии, физики, теплоэнергетики, машиностроения и экологии с учетом социальных и экономических требований народного хозяйства.

Положение о химмотологии как науке впервые сформулировал и предложил это название в 1964 г. отечественный ученый К.К. Папок.

Главным объектом исследований в химмотологии (как показывает само ее название) являются двигатели внутреннего сгорания, что объясняется сложностью происходящих в них физико-химических процессов превращения ТиС и массовым использованием этих машин. Фундаментальные и прикладные результаты работ в области химмотологии с успехом используются в других отраслях машиностроения.

Выделяют три основных направления исследований в этой отрасли знаний:

1. Оптимизация качества ТиС и технических жидкостей. Эти работы выполняются на основании исследований взаимосвязи физико-химических процессов, происходящих в ДВС, с качеством используемых ТиС. При этом ставится задача оптимизации требований к свойствам ТиС по эксплуатационным показателям и надежности двигателя (в настоящее время значительное развитие получило одно из направлений химмотологии — химмотологическая надежность, рассматривающая влияние свойств ТиС на безотказность и долговечность двигателя) с учетом экономических и экологических факторов.

2. Повышение эффективности использования ТиС. В этом комплексе работ проводятся исследования по разработке и научному обоснованию мероприятий, обеспечивающих стабильность качества ТиС при хранении и транспортировке, экономию ТиС при эксплуатации, классификацию, маркировку, унификацию и взаимозаменяемость ТиС, а также восстановление качества некондиционных ТиС.

3. Создание и совершенствование системы и методов оценки ТиС. К этому направлению химмотологии относятся исследования по разработке и обоснованию методов оценки эксплуатационных свойств, совершенствованию нормализации и контроля качества, а также по методам корреляции результатов испытаний ТиС с их реальными свойствами, проявляемыми в эксплуатации.

Основными практическими задачами химмотологии являются: установление оптимальных требований к ТиС, разработка и внедрение новых наряду со снятием с производства малоэффективных устаревших марок, унификация и сокращение ассортимента ТиС.

Одна из первоочередных задач химмотологии — изучение и промышленное внедрение альтернативных ТиС, получаемых как из природных ресурсов (уголь, сланцы, природный газ), так и восстанавливаемых ресурсов. Важной теоретической задачей химмотологии является создание физических и математических моделей процессов, протекающих в ТиС при их работе в двигателе, и установление критериев, позволяющих оценить эффективность этих моделей.

Все указанные направления в развитии химмотологии сводятся к научной разработке и практическому внедрению мероприятий по экономии топливно-энергетических ресурсов и обеспечению отечественного машиностроения высококачественными ТиС.

Химмотология условно разделяет свойства ТиС на три группы: физико-химические, эксплуатационные и экологические. К физико-химическим относят свойства, определяемые в лабораторных условиях, например плотность, вязкость, испаряемость, теплота сгорания и др. К эксплуатационным относят свойства, проявляющиеся непосредственно в двигателе, например детонационная стойкость, склонность к образованию отложений, противоизносные и антикоррозионные свойства и др. К экологическим относят свойства, оказывающие влияние на окружающую среду, например загрязнение воздуха продуктами, выделяющимися при работе двигателя, пожаро- и взрывоопасность и др.

Отдельные свойства ТиС и их сочетания используют для характеристики продуктов по показателям качества, например октановые и октановые числа топлив, температура застывания топлив и мо торных масел и пр. С помощью испытаний можно количественно оценить качество отдельных сортов ТиС по различным показателям. Качество ТиС оценивается лабораторными (физико-химическими) и специальными методами испытаний.

Лабораторные методы используют при определении физико-химических показателей, характеризующих качество ТиС, для косвенной оценки их отдельных функциональных свойств, а также при проведении научно-исследовательских работ. Основное достоинство лабораторных методов испытаний состоит в том, что с их помощью можно выполнить дифференцированную оценку отдельных свойств ТиС и уяснить физический смысл результатов испытаний ТиС в реальных условиях. С целью интенсификации методов оценки качества ТиС создана новая система лабораторных испытании, суть которой основана на том, что каждое эксплуатационное свойство разделяют на отдельные, относительно простые составляющие показатели, оцениваемые ускоренными лабораторными методами. Полученные данные рассматривают во взаимосвязи с конкретными условиями работы ТиС. Такая комплексная оценка позволяет достаточно полно оценить исследуемые эксплутационные свойства в целом. Однако вследствие большой сложности процессов, происходящих в двигателе, лабораторные методы не дают возможности получить достаточно полное представление о работе ТиС в реальных условиях. Это можно сделать на основании анализа результатов, полученных специальными методами испытаний.

Специальные методы испытаний предназначены для непосредственной оценки эксплуатационных свойств ТиС. К специальным методам относят эксплуатационные испытания и квалификационные методы испытаний.

Эксплуатационные испытания проводят на натурных объектах, в условиях, максимально приближенных к реальным условиям эксплуатации. Эти испытания предназначены для всесторонней оценки свойств ТиС при допуске новых сортов ТиС к использованию на конкретных образцах двигателей или при подборе сортов и условий эксплуатации ТиС для перспективных моделей ДВС. Эксплуатационные испытания можно проводить в реальных условиях и на полигонах. В последнем случае можно обеспечить работу двигателя на экстремальных режимах при фиксированных условиях, что позволяет сократить объем и сроки испытаний при хорошей воспроизводимости результатов.

Основной недостаток эксплуатационных испытаний — большая длительность (до нескольких лет). Это задерживает внедрение новых сортов ТиС и, следовательно, технический прогресс моторостроения, поэтому для оценки одного или нескольких эксплуатационных свойств ТиС широко распространились стендовые методы испытаний, выполняемые на модельных установках, натурных агрегатах, одноцилиндровых установках и полноразмерных двигателях. Эти методы объединяют общим названием — квалификационные методы испытаний. Они по сравнению с лабораторными методами позволяют более точно и полно оценить эксплуатационные свойства ТиС, а по сравнению с эксплуатационными испытаниями — упростить условия и в несколько раз сократить длительность испытаний. Наряду с этим во многих случаях квалификационные методы по сравнению с эксплуатационными позволяют уменьшить влияние посторонних факторов на исследуемый показатель, а, следовательно, повысить точность и объективность испытаний. Квалификационные методы используют для установления взаимосвязи между показателями качества ТиС и конструкцией ДВС, для разработки требований к качеству ТиС, классификации и унификации ТиС и пр. Разработан способ исследования ТиС на основе комплекса методов квалификационной оценки, позволяющий в короткое время определить эксплуатационные свойства исследуемого образца.

Однако окончательное решение о возможности использования того или иного вида ТиС в данной конструкции ДВС принимают на основании эксплуатационных испытаний. Применение различных методов испытаний указано в стандартах и технических условиях.

В условиях производства показатели качества определяют не только рациональность применения данного вида ТиС в двигателе, но и производственные затраты на его изготовление. Как правило, повышение качества продукции ведет к увеличению производственных затрат, а иногда к уменьшению ресурса этого продукта, поэтому улучшение качества ТиС необходимо рассматривать в неразрывной связи между возможным повышением стоимости производства продукта и экономией, получаемой при его использовании, т.е. повышение качества ТиС должно сопровождаться экономическим эффектом в масштабе государства.

Не менее важное условие использования отдельных видов ТиС — исключение или сведение к минимуму их отрицательного экологического влияния. Выполнение этого условия в некоторых случаях может стать первостепенным.

Контрольные вопросы

1. На какие показатели ДВС и каким образом влияет качество используемого топлива?

2. С помощью каких методов испытаний можно определить ресурс двигателя и его надежность?

3. Проанализируйте сравнительные достоинства и недостатки эксплуатационных испытаний и квалификационных методов испытаний.

ГЛАВА 1. ПРОИЗВОДСТВО ТОПЛИВ И СМАЗОЧНЫХ МАТЕРИАЛОВ

Продукты, получаемые при переработке исходного сырья, являются полуфабрикатами {компонентами) топлив и смазочных материалов (ТиС), После очистки и смешения (компаундирования) полуфабрикатов получают базовые ТиС. Непосредственно используемые в ДВС топлива и смазочные материалы — товарные ТиС — получают после введения в базовые ТиС веществ, улучшающих их или придающих им новые эксплуатационные свойства — добавок и

присадок.

Как правило, в современные топлива, и особенно в моторные масла, вводят композиции из нескольких добавок и присадок различного состава и назначения. При составлении композиций учитывают взаимное влияние присадок, которое может либо усилить их положительный эффект (синергизм присадок), либо ослабить его {антагонизм присадок). Многие виды присадок одновременно обладают несколькими полезными свойствами. Такие присадки называют многофункциональными.

В зависимости от используемого сырья все ТиС делят на нефтяные, получаемые из природной нефти, и ненефтяные, в производстве которых либо вообще не используется природная нефть, либо применяют отдельные продукты, получаемые из нефтяных углеводородов после их химической переработки. Ненефтяные топлива на ывают альтернативными топливами, ненефтяные масла синтетическими маслами.

Основным видом сырья, используемого для изготовления современных ТиС, является природная нефть.

§ 1.1. Свойства и состав нефти

Месторождения нефти располагаются в недрах Земли на глубинах свыше 1,5 км (встречаются и менее глубокие месторождения, вплоть до поверхностных выходов) в куполообразных складках земной коры, где сверху располагаются углеводородные газы (нефтяной газ), затем нефтяной пласт, а внизу вода. Нефтяной пласт состоит из частиц пористых пород (песков, известняков и пр.), пустоты между которыми заполнены жидкой нефтью.

Природная нефть представляет собой маслянистую, практически нерастворимую в воде жидкость, обладающую резким характерным запахом. Обычный цвет нефти темно-бурый с зеленоватым отливом,

но встречаются почти бесцветные (светлые) и почти черные нефти. С физико-химической точки зрения нефть является природной

многокомпонентной органической жидкостью, состоящей из большого количества (свыше 800) индивидуальных химических соединений, наибольшую часть из которых составляют углеводородные соединения (углеводороды) с различным составом и молярной массой. В углеводородах нефти (как и в большинстве других органических веществ) внутримолекулярные связи носят ярко выраженный ковалентный характер, что обусловливает их общие характерные свойства: ЭТИ вещества не являются электролитами, не диссоциируют в растворах на ионы и сравнительно медленно взаимодействуют друг с другом.

У углеводородов, входящих в состав нефти, с увеличением количества атомов углерода в молекуле возрастают молярная масса, плотность, вязкость, температуры плавления и кипения (рис. 1.1). Углеводороды, содержащие от 1 до 5 атомов углерода, при нормальных условиях являются газами. Жидкие углеводороды, содержащие в молекуле от 5 до 20 атомов углерода, входят в состав бензина и дизельного топлива. В состав моторных масел входят углеводороды с числом атомов углерода в молекуле приблизительно от 20 до 70.

В нефти имеются гетероорганические соединения серы, кислорода, азота, некоторых металлов, а также вода и растворенные в ней соли. Эти соединения принято относить к примесям. Основная часть примесей концентрируется в тяжелых частях нефти.

Плотность нефтей различных месторождений лежит в диапазоне 770 — 840 кг/м^3. Кинематическая вязкость 35 — 70 мм^2 /с. Встречаются более тяжелые нефти, у которых плотность достигает 1040 кг/м. Высшая теплота сгорания нефти 43 000—45 5000 кДж/кг.

Принято различать элементный, групповой и фракционный составы нефти.

Элементный состав определяет, какие химические элементы и в каком соотношении содержатся в нефти. Основные элементы, входящие в состав нефти,— углерод (84—87%) и водород (12—15%); могут присутствовать сера, азот, кислород и некоторые другие элементы, в том числе и металлы, в частности ванадий, серебро, медь, никель. Например, в каждой тонне нефти месторождения Бокан (Венесуэла) содержится 120 г ванадия и 150 г никеля, в нефти Саматлорского месторождения помимо ванадия и никеля содержатся золото, хром и марганец. В нефти некоторых месторождений концентрация металлов настолько высока, что делает рациональным их промышленное получение.

Групповой состав определяется классами входящих в нефть углеводородов, из которых основными являются: алканы (синонимы: нафтеновые, полиметиленовые) и ароматические (бензольные, арены).

Групповой состав определяется классами входящих в нефть углеводородов, из которых основными являются: алканы (синонимы: нафтеновые, полиметиленовые) и ароматические (бензольные, арены).

Физико-химические свойства углеводородов в каждом классе определяются структурой молекул и их молярной массой. В нефтях различных месторождений количественное соотношение между отдельными классами углеводородов может значительно изменяться.

Рис. 1.1. Зависимость среднеобъемной температуры кипения tср о и

относительной плотности d  предельных углеводородов от их молярной

предельных углеводородов от их молярной

массы М

В зависимости от содержания в нефти трех основных классов углеводородов — метановых, нафтеновых и ароматических — различают метановые, метанонафтеновые, нафтеновые, нафтеноароматические и ароматические нефти.

Фракционный состав нефти определяется при ее разделении по температурам кипении входящих соединений. При этом выделяют отдельные фракции нефти. Фракцией называют часть жидкости, выкипающую в определенном диапазоне температур. При одной и той же температуре могут выкипать углеводороды, различным составом. Следовательно, в одну и ту же фракцию могут входить углеводороды разных классов.

Примеси. Наибольшее влияние на качество ТиС оказывают присутствующие в нефти в виде примесей сернистые и кислородные соединения, объединяемые под общим названием «гетероорганические соединения». Эти соединения имеют относительно большую молярную массу и соответственно выкипают при более высоких температурах, т.е. с увеличением температуры перегонки фракции содержание гетероорганических соединений в ней возрастает. Присутствие этих веществ оказывает многостороннее влияние на эксплуатационные характеристики двигателей и в первую очередь на их коррозионный износ.

Наличие сернистых соединений в ТиС ухудшает их эксплуатационные показатели —снижает топливную экономичность, мощность и долговечность двигателя, повышает токсичность отработавших газов и их вредное воздействие на окружающую среду. В зависимости от характера коррозионного воздействия на элементы двигателя принято сернистые соединения, входящие в состав нефти, разделять на активные и неактивные. К активной группе относят серу, сероводород и меркаптаны. Находясь в составе жидких нефтепродуктов, эти вещества обладают повышенной коррозионной агрессивностью по отношению к конструкционным материалам. К неактивной группе относят сульфиды, дисульфиды, полисульфиды и т.п. В отличие от активных неактивные сернистые соединения практически нейтральны в жидких нефтепродуктах, но при сгорании в двигателе они образуют серный и сернистый ангидриды —вещества, вызывающие интенсивную коррозию цилиндро-поршневой группы и выпускного тракта ДВС. Наличие любых сернистых соединений в топливе обусловливает повышенную токсичность отработавших газов двигателя.

Основную часть кислородных соединений в нефти составляют органические (главным образом нафтеновые кислоты) и смолисто-асфальтеновые вещества. Эти вещества представляют собой сложные кислородсодержащие органические соединения с большой молярной массой (вследствие чего основная их часть сосредоточена в высококипящих фракциях).

Смолисто-асфальтеновые вещества принято делить на смолы,

асфальтогенные кислоты, асфальтены, карбены и карбоиды.

Смолы — высокомолекулярные кислородсодержащие вещества в состав которых могут входить сера, азот и некоторые металлы.

Асфальтогенные кислоты (полинафтеновые кислоты) —смолистые вещества, входящие и состав высокомолекулярных частей нефти.

Асфальтены—высокомолекулярные твердые и мазеобразные вещества (молярная масса 1600 — 6000). При нагревании свыше 450 °С они разлагаются с образованием газа и кокса.

Карбены — продукты полимеризации и поликонденсации асфальтенов (полимеризация — реакция, и результате которой молекулы.

исходного низкомолекулярного соединения —монометра —соединяются друг с другом, образуя новое вещество — полимер, молярная мас са которого в целое число раз больше, чем у мономера. Поликонденсация —процесс образования полимера, сопровождающийся частичным изменением химического состава образовавших его мономеров, т.е. состав элементарного звена полимера отличается от состава исходного мономера).

Карбоиды — комплекс высокомолекулярных соединений, образующих при окислении и термическом разложении нефти и нефтепродуктов. Они представляют собой твердые вещества черного цвета, нерастворимые в органических и минеральных растворителях.

§ 1.2. Переработка нефти и нефтепродуктов

Нефть перерабатывают с целью придания получаемым из нее нефтепродуктам требуемых свойств. Важнейшим показателем качества нефтепереработки является обеспечение максимального выхода из исходного сырья товарных нефтепродуктов. Этот показатель характеризует «глубину переработки» нефти. В настоящее время по топливам для двигателей внутреннего сгорания он достигает 80 %. Разработаны новые, перспективные технологии, обеспечивающие его дальнейший рост. Имеется два вида переработки нефти, основаны на использовании физических и химических превращений в исход ном сырье. Первый, заключающийся в выделении из нефти углеводородов, выкипающих в определенном диапазоне температур, носит название прямой перегонки или дистилляции. Второй основан на переработке нефти и нефтепродуктов с помощью термических и термокаталитических процессов, обеспечивающих получение углеводородов с физико-химическими свойствами, отличными от свойств исходных продуктов (в этих процессах происходит разрушение —деструкция — углеводородных молекул сырья, поэтому такие процессы называют деструктивными). Прямая перегонка (дистилляция) нефти является первичным процессом ее переработки и заключается в вы делении из нефти отдельных фракций,- которые называют дистиллятами.

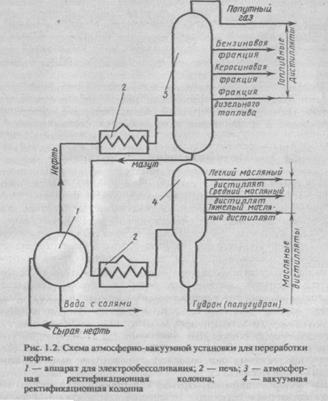

Современная установка для прямой перегонки нефти (рис. 1.2) работает по непрерывному циклу. Она состоит из атмосферной и вакуумной ректификационных колонн, в которых создаются условия (температура, давление), обеспечивающие достаточно полное испарение вводимого в нее сырья.

Температура по высоте колонны уменьшается от максимальной в зоне ввода разделяемого продукта до минимальной кверху колонны. Следовательно, по высоте колонны существуют определенные зоны, в которых температура равна температуре конденсации отбираемых фракций. В этих зонах усыновлены «ректификационные тарелки», на которых скапливаются, а затем откачиваются конденсирующиеся продукты. В атмосферной ректификационной колонне от нефти отделяют попутный нефтяной газ, применяемый в качестве добавки к бензинам или как самостоятельное газовое топливо» и фракции нефти с температурой кипения до 400 С, используемые для изготовления топлива—топливные фракции (дистилляты).

Фракцию нефти, выкипающую в диапазоне температур 35 — 205 С, называют бензиновой, 110 — 230 °С — лигроиновой; 140 — 300 °С —ке росиновой; 170 —360 °С— дизельной. Природная нефть содержит в среднем 10—15% бензиновых, 15 — 20% лигроиновых и керосино

вых и 15 — 20% фракций дизельного топлива.

В атмосферную ректификационную колонну вводят нефть, на

гретую в нагревателе до температуры 350 — 400 С. Выше этой температуры нагревать нефть нельзя, так какможет начаться

термическое разложение некоторых входящих в се состав углеводородов. В этой колонне остается неиспарившийся остаток — мазут, состоящий из фракций нефти, температура кипения которых при атмосферном давлении превышает температуру в атмосферной ректификационной колонне. Мазут может быть использован для деструктивной переработки или дальнейшего разделения на фракции с целью получения дистиллятных масел.

Для разделения мазута на фракции необходимо понизить давление (создать вакуум). Соответственно перегонка мазута на отдельные фракции осуществляется в вакуумной ректификационной колонне, в которой устанавливается давление 5,3 + 7,3 кПа. Перед поступлением в вакуумную колонну мазут нагревают до температуры 400 °С. При перегонке мазута под вакуумом выкипают фракции, используемые для получения масел и называемые масляными дистиллятами, В зависимости от температуры кипения различают легкие, средние и тяжелые масляные дистилляты. Масла, получаемые из масляных дистиллятов, называют дистиллятными.

В вакуумной колонне остается жидкий невыкипевший остаток — гудрон. Из гудрона при последующей переработке получают битум, используемый в качестве органического вяжущего и гидроизолирующего материала, нефтяной кокс и высоковязкие масла, называемые остаточными. В отличие от дистиллятных остаточные масла имеют большую молярную массу, а следовательно, более высокую температуру кипения, плотность и вязкость. Большинство кислородсодержащих гетероорганических соединений также обладают большой молярной массой и остаются в гудроне. Поэтому остаточные масла содержат этих соединений больше, чем дистиллятные.

Продукты, полученные при первичной переработке нефти, называют прямогонными. В этих продуктах отсутствуют непредельные углеводороды, поэтому они обладают относительно высокой химической стабильностью.

Термическая и термокаталитическая переработка нефти и нефтепродуктов применяется для увеличения количества и повышения качества топливных фракций, получаемых из нефти (выход бензиновых фракций может достичь 60 % и более). Термическая переработка осуществляется в процессах пиролиза и крекинга. Основа этих процессов заключается в расщеплении (деструкции) тяжелых угле водородных молекул на более легкие. В качестве сырья для пиролиза используют керосин и более высококипящие фракции нефти. Конечными продуктами являются сложная смесь жидких углеводородов (главным образом ароматических) и непредельных газообразныхуглеводородов.

Крекинг осуществляется путем нагрева обрабатываемого сырья

до определенной температуры без доступа воздуха. Процесс может проходить в присутствии катализатора (каталитический крекинг) или

без него (термический крекинг).

Термический крекинг проходит при температуре 450 —500 °С и давлении 2 — 5 МПа.

Наряду с расщеплением тяжелых углеводородов при термическом крекинге протекают процессы синтеза, которые обусловливают создание высокомолекулярных продуктов.

При термическом крекинге образуются также отсутствующие в природной нефти непредельные углеводороды.

В нефтехимическом производстве основное значение имеют

термокаталитические процессы превращения нефтяного сырья —

каталитический крекинг, гидрокрекинг и риформинг. Эти процессы направлены на получение высококачественных топлив и ароматических углеводородов.

Каталитический крекинг проходит при температурах 450 — 500 °С и давлении, близком к атмосферному, на модифицированных алю-мосиликатных катализаторах (представляющих собой гранулы с

высокоразвитой поверхностью 600 м /г). В качестве сырья используют тяжелые нефтяные дистилляты (tкип = 300 — 550 °С).

Гидрокрекинг —разновидность каталитического крекинга, про водимого в атмосфере водорода. Реакция проходит при давлении 0,14 —0,18 МПа и температуре 450 — 550 °С. В этом процессе непредельные углеводороды превращаются в предельные. Одновременно предотвращается образование высокомолекулярных смолистых веществ.

Достоинством гидрокрекинга является также и то, что имеющиеся в сырье сернистые и кислородные гетероорганические со единения, расщепляясь, реагируют с водородом с образованием сероводорода и воды. Сероводород отмывается слабощелочной водой. Применение гидрокрекинга позволяет получать высококачественные продукты (в том числе дизельное топливо) из тяжелых нефтяных остатков, углеводородных смол и т.п.

В зависимости от режима гидрокрекинга (давления, температуры, скорости подачи сырья) можно целенаправленно получать конечные продукты различного фракционного и группового составов. Выполняя последовательно несколько операций гидрокрекинга, можно получать все более легкие полуфабрикаты нефтепродуктов. Например, из бензиновых фракций могут быть получены пропанбутановые.

Риформинг используют для получения полуфабрикатов высоко качественных автомобильных бензинов из тяжелых бензиновых фракций с температурами кипения свыше 110°С. При риформинге происходит изомеризация (образование предельных углеводородов с разветвленной углеводородной цепью) и ароматизация (образование ароматических углеводородов) исходного сырья, что способствует обогащению конечных продуктов компонентами с высокими эксплуатационными свойствами. Процесс риформинга проходит на катализаторе при температуре 470 — 530 С и давлении 2 — 4 МПа. Если в качестве катализатора при риформинге используют со единения платины (алюмоплатина), то такой процесс носит название платформинг. Параметры процесса: температура 370—420 °С, дав ление 3,5 МПа. Сырье для платформинга должно быть очищено от сернистых соединений, так как сера «отравляет» платиновый катализатор. Наиболее часто это осуществляется гидроочисткой (см. ниже). Гидроформинг — разновидность риформинга, предназначенная для увеличения количества ароматических углеводородов. Процесс заключается в дегидрировании и одновременной циклизации углеводородов, имеющихся в исходном сырье. Сырьем для гидроформинга являются тяжелые топливные фракции.

Тяжелые остатки от деструктивных методов переработки используют в процессах полукоксования и коксования, а также в качестве добавки к металлургическому коксу.

§ 1.3. Очистка нефтепродуктов

Для удаления вредных примесей нефтепродукты подвергают очистке, которая является важным условием обеспечения высоких эксплуатационных качеств ТиС.

Кислотная очистка заключается в обработке нефтепродуктов 96 — 98 %-ным раствором серной кислоты. При реакции с кислотой асфальтосмолистые вещества и нафтеновые кислоты образуют продукты, выпадающие в осадок. Различают кислотно-щелочную и кислотно-контактную очистку. При кислотно-щелочной очистке после реакции с кислотой полуфабрикат нейтрализуют натриевой щелочью с дальнейшей промывкой водой и просушиванием горячим воздухом. Недостаток этого способа заключается в том, что при промывке водой образуются устойчивые, трудно разрушаемые эмульсии и соли, поэтому в ряде случаев применяют кислотно-контактную очистку, при которой удаляются смолистые вещества и непредельные углеводороды. Эта очистка заключается в последовательной обработке полуфабриката серной кислотой и адсорбционной очистке. Для повышения качества кислотной очистки обработку нефтепродукта серной кислотой проводят в пропановом растворе. Пропан уменьшает вязкость нефтепродуктов и растворимость в них смолисто-асфальтовых веществ, что увеличивает эффективность кислотной очистки.

Щелочная очистка (очистка натриевой щелочью) заключается в нейтрализации кислотных продуктов щелочью с образованием

нерастворимых в углеводородах или водорастворимых нейтральных

соединений. С помощью этой очистки из полуфабриката удаляют серу, кислородные (нефтяные кислоты, фенолы) и сернистые соединения.

Селективная очистка основана на избирательной растворяющей способности некоторых специально подбираемых органических жидкостей по отношению к различным типам углеводородов, содержащихся в нефтепродуктах. Этот способ наиболее эффективен для отделения нежелательных асфальтных и других компонентов, он позволяет получить моторные масла с улучшенными показателями по вязкости и стабильности и с пониженной склонностью к образованию отложений в двигателе. При селективной очистке улучшаются вязкостно-температурные свойства, уменьшается плотность и коксуемость нефтепродуктов.

Гидроочистка применяется для удаления сернистых, азотистых и кислородных соединений путем их восстановления водородом с образованием легко растворимых в воде веществ —сероводорода, аммиака и воды. Процесс ведут в присутствии катализатора при температуре 450 °С и давлении водорода 2 — 7 МПа. Для увеличения рентабельности процесса гидроочистки разработан метод разложения сероводорода с помощью сверхвысокочастотного электромагнитного излучения на составляющие элементы —серу, являющуюся ценным промышленным продуктом, и водород, который может быть использован для очистки следующей порции нефтепродуктов. Гидроочистку применяют для очистки моторных масел и дизельных топлив, для обессеривания сырья (гидрообессеривание).

Адсорбционная очистка (контактная очистка, очистка отбеливающими землями) основана на свойстве некоторых пористых минеральных веществ (адсорбентов) после соответствующей обработки адсорбировать содержащиеся в нефтепродуктах примеси. При этом виде очистки удаляют смолы, нафтеновые кислоты, кислородсодержащие соединения, сульфокислоты, остатки селективных растворите лей. В качестве адсорбентов применяют природные глины, силикагель, синтетические алюмосиликаты, активированную окись алюминия и др. При этой очистке удаляются вещества, обусловливающие темную окраску нефтепродуктов, поэтому этот способ называют также очисткой отбеливающими землями. Удаление с помощью контактной очистки больших количеств нежелательных веществ экономически нецелесообразно, поэтому эту очистку применяют в качестве заключительной обработки. Из других способов очистки нужно отметить депарафинизацию и ультрафильтрацию.

Депарафинизация применяется для удаления углеводородов с

высокими температурами застывания, главным образом парафинов.

Ультрафильтрация — перспективный метод разделения нефтепродуктов и удаления из них нежелательных примесей. В этом методе для разделения используют полупроницаемые перегородки (мембраны). Характеристики мембран подбирают таким образом, чтобы одни виды молекул, например очищаемого нефтепродукта, проходили через мембрану, другие —нежелательные примеси — задерживались ею. Разделение реализуется под действием градиента концентраций или химических потенциалов на поверхностях мембраны, выполненной из полупроницаемого материала. Этот материал состоит из тонкого (0,005 — I мкм) слоя специального полимерного материала, нанесенного на микропористую подложку. Предполагается, что в нефтехимических комплексах будущего подавляющее большинство процессов разделения газовых и жидких смесей 6yдет осуществляться с помощью мембранной технологии.

На рис. 1.3 представлена одна из возможных принципиальных схем переработки нефти на ТиС.

Контрольные вопросы

I. Перечислите физические отличия и возможного использования нефтяных

фракций с количеством атомов углерода и молекуле С8 и С28. 2. Как может быть выделена из нефти и использована нефтяная фракция с температурой кипения 420 °С? 3. При каких видах деструктивной переработки нефти практически исключено образование непредельных углеводородов и почему? 4. Почему в ПрИрОДНОЙ нефти отсутствуют непредельные углеводороды? 5. Предложите t способ выделения масел из гудрона.

Дата добавления: 2015-08-26; просмотров: 311 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Москва•ИПО«Полигран»»•1997 | | | ГЛАВА 2 ОБЩИЕ СВЕДЕНИЯ О ТОПЛИВАХ |