|

Читайте также: |

§ 5.2. Износ

Механический и химический износ. При взаимодействии твердых поверхностей происходит их износ, заключающийся в изменении геометрических размеров или заданной чистоты обработки этих поверхностей. Но статистическим данным около 85 % машин выходит из строя из-за износа узлов трения. Основными видами износа в ДВГ являются механический и химический. Механический износ обусловлен непосредственным контактом поверхностей трения по их микронеровностям (микрошероховатостям). При этом в ноне контакта имеет место отрыва микрочастиц, вызывающий изменение размеров поверхностей трения — их фрикционный износ. Разновидностью механического износа валяется абразивный износ, который возникает в результате воздействия на поверхности трения инородных твердых частиц.

Химический износ вызван тем, что имеющиеся на поверхности трения хемосорбированные граничные пленки истираются и вновь восстанавливаются. На это расходуется часть металла трущейся поверхности, т.е. происходит ее износ. Разновидностью химического износа является коррозионно-механический (окислительный) износ, обусловливаемый истиранием пленок оксидов, образующихся на поверхности металла вследствие воздействия на него коррозионно-агрессивных веществ.

Износ существенно проявляется при граничном трении, в значительной степени увеличиваясь при уменьшении толщины граничной пленки (при увеличении площади зон механического контакта поверхностей) и при наличии механических примесей в смазочном материале (эти примеси нарушают целостность граничной пленки и вызывают абразивный износ).

В условиях гидродинамического трения адгезионные силы взаимодействия поверхностей не проявляются, при этом практически исключено их соприкосновение, а следовательно, и фрикционный износ. Однако при наличии в масле механических примесей возможен абразивный износ, обусловливаемый этими примесями.

По современным воззрениям значительную роль в износе ДВС играет водородный износ. Однако количественное влияние этого вида износа изучено еще недостаточно.

На износ в ДВС известное влияние оказывает и ряд других процессов. Например, под действием струй жидкости или газа, поступающих на стенку, возникает ее эрозия (эрозионный износ); при наличии кавитации на твердых поверхностях возникают кавитационные каверны (кавитационный износ); при достаточно длительном воздействии знакопеременных нагрузок в материале возникают трещины и могут отделяться микрочастицы (усталостный износ) и т.д. Однако с точки зрения условий работы смазочных материалов наибольшее значение имеют механический, абразивный и химический виды износа.

При трении происходит преобразование структуры поверхностных слоев. В определенных условиях адсорбированные и хемосорбированные пленки могут проникать в микротрещины поверхностного слоя материала, создавая в них «расклинивающие» нормальные напряжения (до 100 МПа), что приводит к изменению свойств (в первую очередь снижению твердости) тонких (на глубину до 0,1 мкм) приповерхностных слоев металла — его адсорбционному пластифицированию (это явление получило название «эффекта Ребиндера»). В результате пластифицирования снижается сопротивление сдвига в поверхностном слое металла, а, следовательно, уменьшаются местные контактные напряжения и сопротивления при деформации микронеровностей контактирующих поверхностей.

Влияние электростатических явлений на износ. В процессе трения возникают электростатические заряды. Накапливаясь на поверхностях трения, они периодически пробивают масляную пленку, вызывая электроэрозионный перенос металла и местные пики температуры, сопровождающиеся точечным износом поверхностей.

При увеличении проводимости масляного слоя износ уменьшается. Такие условия создаются, например, при наличии в масле высокодисперсных механических примесей.

Отвод электростатических зарядов от тел трения или принудительное короткое замыкание соответствующих цепей обеспечивают повышение долговечности пар трения. Например, результаты длительных стендовых испытаний дизеля, оборудованного устройством для короткого замыкания поверхностей трения, показали, что короткое замыкание токов, возникающих при трении, позволяет снизить износ поршней, поршневых колец и гильз, а также вкладышей коленчатого вала.

Задир, схватывание и заедание. При значительном разрушении граничной пленки отдельные микрошероховатости поверхностей трения вступают в непосредственный контакт. При этом резко увеличиваются удельные давления и сила трения на этих участках. Выделяемая при трении теплота может разогреть металлы до температуры, при которой между поверхностями образуются мостики сварки. Последующее разрушение этих мостиков происходит не по зоне первоначального контакта, а на некоторой глубине, что приводит к повреждениям поверхностей. Такое явление называют задиром. Способность поверхностей трения и смазочных материалов уменьшить износ и сопротивляться возникновению задира определяется их противоизносными (износной стойкостью) и противозадирными (стойкостью к задиру) свойствами. Для увеличения этих свойств в смазочные материалы вводят противоизносные и противозадирные присадки, а поверхности трения подвергают специальной обработке.

Применительно к поверхностям трения важным свойством, обеспечивающим их противозадирную стойкость, является способность поверхности аккумулировать некоторое количество масла, которое может быть подано на поверхность трения в случае масляного «голодания». Это свойство называют маслоемкостью поверхности.

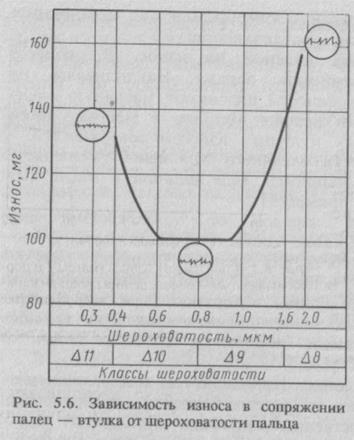

Чрезмерное увеличение чистоты обработки поверхностей трения может привести к повышенному износу (рис. 5.6) и схватыванию, так как тщательное «выглаживание» поверхностей вызывает уменьшение их маслоемкости. Например, поршневые кольца с полированной цилиндрической поверхностью плохо прирабатываются при обкатке и имеют повышенную склонность к задирам зеркала цилиндра. Увеличение маслоемкости обеспечивается созданием микровпадин (масляных резервуаров) на поверхности трения. Роль таких резервуаров выполняют впадины микрорельефа, образованные неровностями поверхности — ее шероховатостями. Поверхность со значительной шероховатостью удерживает много масла, но площадь контакта трущихся пар, определяемая количеством опорных точек, мала. В результате возникают большие удельные давления и имеет место повышенный износ поверхностей трения. При большом количестве малых по величине неровностей количество опорных точек велико, но масляные резервуары содержат недостаточное количество масла. В результате опять-таки повышенный износ. Отсюда следует, что для каждых контактных пар трения нужна своя, оптимальная по форме и размерам шероховатость поверхностей, характеризуемая ее микрорельефом.

Чрезмерное увеличение чистоты обработки поверхностей трения может привести к повышенному износу (рис. 5.6) и схватыванию, так как тщательное «выглаживание» поверхностей вызывает уменьшение их маслоемкости. Например, поршневые кольца с полированной цилиндрической поверхностью плохо прирабатываются при обкатке и имеют повышенную склонность к задирам зеркала цилиндра. Увеличение маслоемкости обеспечивается созданием микровпадин (масляных резервуаров) на поверхности трения. Роль таких резервуаров выполняют впадины микрорельефа, образованные неровностями поверхности — ее шероховатостями. Поверхность со значительной шероховатостью удерживает много масла, но площадь контакта трущихся пар, определяемая количеством опорных точек, мала. В результате возникают большие удельные давления и имеет место повышенный износ поверхностей трения. При большом количестве малых по величине неровностей количество опорных точек велико, но масляные резервуары содержат недостаточное количество масла. В результате опять-таки повышенный износ. Отсюда следует, что для каждых контактных пар трения нужна своя, оптимальная по форме и размерам шероховатость поверхностей, характеризуемая ее микрорельефом.

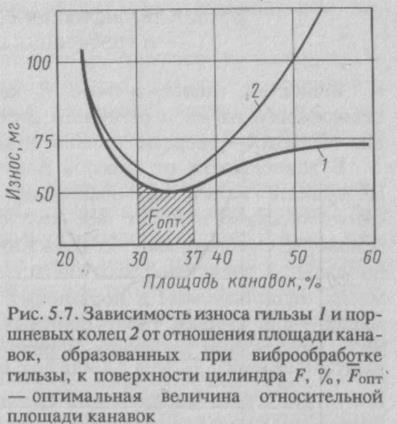

В нашей стране разработан эффективный способ создания поверхностей с заданным микрорельефом — вибрационное обкатывание. Суть этого метода в том, что на обрабатываемой поверхности шариком (или алмазным наконечником) выдавливают регулярно расположенные канавки с заданной геометрией. Эксперименты показали снижение износа пар трения ДВС, прошедших вибрационное обкатывание (рис. 5.7).

По данным Ярославского моторостроительного завода вибропрокатка гильз цилиндра позволяет увеличить их долговечность более чем в 1,3 раза. В последнее время находит применение способ образования «масляных резервуаров» на поверхности трения путем ее электрохимической обработки. Недостатком виброобработки цилиндров является увеличение расхода масла на угар.

Явление задира может сопровождаться схватыванием — образованием прочных мостиков, соединяющих трущиеся поверхности. При дальнейшем относительном перемещении этих поверхностей происходит вырыв объемов металла по местам схватывания. В результате микро- и макрогеометрия трущихся поверхностей искажается, явления задира и схватывания прогрессируют, силы препятствующие взаимному перемещению трущихся поверхностей возрастают и их взаимное перемещение прекращается — возникло заедание. Описанная схема является предельной. Возможны случаи, когда явления задира и схватывания не получают дальнейшего развития и не вызывают заедания.

При работе двигателя в результате трения происходят процессы, обусловливающие более равномерное распределение микрошероховатостей поверхностей и превращения микроструктуры в приповерхностных слоях. При этом микрошероховатость поверхностей стремится к оптимальной. Наряду с этим происходит постоянный износ этих поверхностей.

В большинстве типов ДВС наиболее интенсивно изнашиваются детали цилиндропоршневой группы. Интенсивность их изнашивания определяется количеством циклов термодинамического воздействия на детали, т.е. частотой вращения коленчатого вала. Обычно наибольший износ происходит вблизи верхней мертвой точки, где складываются неблагоприятные с точки зрения износа условия — высокая температура (до 2200 °С) и давление (до 12 МПа), нарушение режима смазки, отложение и накопление нагара, смыв со стенок цилиндра масляной пленки жидким топливом. Это подтверждается тем, что быстроходные двигатели имеют меньшую долговечность по сравнению с тихоходными при сопоставимых средних скоростях движения поршня.

Износ колец снижают путем хромирования или покрытия молибденом рабочих поверхностей верхних компрессионных колец. Одновременно при этом уменьшаются износы остальных колец и цилиндра, что можно объяснить улучшением условий их смазки, а также тем, что высокотвердые покрытия перетирают проникающие сверху абразивные частицы, вследствие чего их вредное воздействие уменьшается.

Для уменьшения износов стержней клапанов их хромируют и покрывают твердой смазкой — дисульфидом молибдена. Как указывалось выше, эффективным средством повышения износостойкости трущихся поверхностей является увеличение маслоемкости. Для этого, в частности, применяют специальные канавки, нанесение слоя пористого хрома и вибронакатку.

§ 5.3. Классификация смазочных материалов и требования к их свойствам

Вещества, используемые в качестве смазочных материалов, в зависимости от их агрегатного состояния разделяют на жидкие — масла, твердые — твердые смазки и мазеобразные — пластичные смазки.

В зависимости от способа получения (происхождения) смазочные материалы делят на нефтяные, синтетические и смешанные. К синтетическим относят все смазочные материалы на ненефтяной основе, к смешанным — содержащие нефтяной и синтетический компоненты. В зависимости от области применения различают: моторные масла, используемые в поршневых ДВС; газотурбинные (реактивные) масла —для смазки газотурбинных установок; трансмиссионные масла — для смазки зубчатых передач различных типов, а также некоторых других подвижных элементов (шкворней, шарниров и пр.); индустриальные масла — для смазки промышленного оборудования и приборов. Существуют масла специального назначения, предназначенные для использования в конкретных областях машиностроения (компрессорные, трансформаторные, холодильные и т.п.).

Экономика и ряд конструкторско-технологических решений, используемых в современном машиностроении, приводят к необходимости стирания различий между разными маслами — их унификации. Например, в некоторых моделях переднеприводных автомобилей и для двигателя, и для трансмиссии используют одно и то же моторно-трансмиссионное масло.

Свойства смазочных материалов должны в максимальной степени удовлетворять требованиям, предъявляемым при их использовании в двигателе, а также при хранении и транспортировке.

В общем случае к смазочным материалами предъявляют следующие требования: наличие смазочных свойств (т.е. сочетания антифрикционных, противоизносных и противозадирных свойств); минимальная зависимость вязкости и других физических показателей от температуры (вязкостно-температурные и депрессорные свойства); способность сохранять показатели качества как при хранении, так и при работе в двигателе в заданных эксплуатационных условиях в течение возможно большего времени эксплуатации (стабильность масла); способность защищать конструкционные материалы от коррозии (антикоррозионные и консервационные свойства); способность предотвращать образование отложений в двигателе (моюще-диспергирующие и промывочные свойства); способность отводить теплоту и продукты износа от деталей двигателя и уплотнять зазоры между поверхностями трения. Наряду с этим смазочные материалы должны удовлетворять экологическим требованиям (минимальная токсичность и пожарная безопасность) и обладать высокой экономической эффективностью. В зависимости от конкретного вида смазочного материала этот перечень может быть изменен или дополнен.

Применение моторных масел позволяет широко и целенаправленно изменять физико-химические свойства смазки, обеспечивать отвод теплоты и продуктов износа от поверхности трения, эффективно регулировать подачу смазочного вещества к узлу трения и т.д.

Следует указать на одну важную самостоятельную функцию моторного масла: кроме отвода теплоты, возникающей при трении, оно в ряде случаев (особенно в высокофорсированных двигателях) должно отводить от поршня и частично от колец и цилиндра двигателя теплоту, передаваемую им при сгорании топлива (в масло может передаваться до 10 % теплоты от общего тепловыделения в двигателе). Для обеспечения отвода теплоты масло должно постоянно прокачиваться (циркулировать) в зазорах между поверхностями трения или по охлаждаемым поверхностям. Прокачиваемость масла определяется его расходом через узел трения. При уменьшении прокачиваемости возникает вероятность возникновения «масляного голодания» узла трения.

§ 5.4. Состав и условия работы моторных масел

Свойства товарного моторного масла определяются составом и технологией переработки базового масла и функциональными свойствами присадок.

Смесь базового масла с присадкой не обязательно является истинным раствором. В масле наряду с отдельными молекулами присадки могут присутствовать более крупные скопления ее молекул — мицеллы.

Для изготовления практически всех современных моторных масел используют базовые нефтяные масла. Эти масла представляют собой тяжелые, вязкие нефтяные фракции с температурой кипения свыше 350 °С, плотностью 820 — 950 кг/м, практически нерастворимые в воде.

Нефтяные масла состоят из углеводородных молекул, содержащих 20 - 70 атомов углерода и обладающих молярной массой от 250 до 1000 и более.

Базовые нефтяные масла по способу изготовления делят на три вида: дистиллятные — получаемые путем очистки отдельных дистиллятов, отделяемых при перегонке мазута; остаточные — получаемые при переработке гудрона, и смешанные (компаундированные), получаемые смешением дистиллятных масел с остаточными.

Выбор базового масла определяется заданной величиной вязкости: для маловязких моторных масел используют дистиллятные, для средневязких — смешанные и для высоковязких — остаточные базовые масла. Дистиллятные масла обладают вязкостью при 100°С менее 11 мм2/с, остаточные — в диапазоне 15 — 22 мм /с.

Ряд важнейших свойств нефтяных масел зависит от их группового состава, который определяется происхождением (месторождением) нефти и технологией переработки нефтепродуктов. Следовательно, нефтяные масла одинаковой вязкости, но различного происхождения обладают неодинаковыми свойствами и для их выравнивания необходимо введение различных количеств и типов присадок.

Эффективность использования моторного масла определяется возможностью оптимизации его свойств в соответствии с условиями протекания рабочих процессов и особенностями конструкции двигателя.

При работе в двигателе моторное масло подвергается воздействию высоких температур и давлений в присутствии кислорода воздуха, воды, материалов (в первую очередь металлов), интенсифицирующих окисление масла, мелкодиспергированных продуктов износа и других инородных примесей. В этих неблагоприятных условиях масло должно сохранять в течение максимально возможного периода времени свои полезные свойства.

Одной из основных причин ухудшения этих свойств является окисление масла под действием высоких температур. Условно принято выделять в двигателе четыре основные зоны окисления масла.

Первая — низкотемпературная (температура масла до 150 °С) — включает в себя картерное пространство и систему смазки двигателя, а также циркуляционный бак и масляный радиатор. Интенсивность окисления масла в этой зоне минимальна.

Ко второй — среднетемпературной зоне (температура масла до 250 °С) — относят внутреннюю поверхность поршней, верхнюю часть шатуна и область между юбкой поршня и поверхностью цилиндра. В этой зоне помимо контакта с высокотемпературными поверхностями масло подвергается воздействию газов, прорывающихся из надпоршневого пространства.

Третья — высокотемпературная зона — расположена в кольцевом поясе поршней.

Наиболее неблагоприятные температурные условия работы масла соответствуют четвертой зоне — в надпоршневой поверхности цилиндра, где продукты сгорания топлива нагревают поверхностный слой масляной пленки на глубину 1 - 3 мкм до температуры 300 — 350 °С.

Каждая из этих зон характеризуется определенными, отличными от других режимами работы масла, влиянием на него механических и термохимических воздействий, а следовательно, и требованиями, предъявляемыми к свойствам моторных масел. Температура масла оказывает определяющее влияние на смазку и отвод теплоты от поверхностей трения в двигателе. Верхний предел температуры ограничен условиями сохранения несущей способности адсорбированной граничной пленки и обеспечения заданного теплового состояния деталей, охлаждаемых маслом. Нижний — ухудшением условий циркуляции масла в зазорах между поверхностями трения из-за повышения его вязкости. Особую остроту приобретает эта задача в условиях пуска и прогрева двигателя. Требования обеспечения запуска двигателя при низких температурах окружающей среды и минимального отрицательного влияния масла на материалы конструкции двигателя расширяют и углубляют объем требований, предъявляемых к маслам. В ходе химмологических исследований по улучшению свойств существующих и созданию новых моторных масел стремятся получить масла, которые можно применять зимой и летом — «всесезонные»; масла, равно пригодные как в бензиновых, так и в дизельных двигателях — универсальные масла, а также и в трансмиссиях автомобиля — моторно-трансмиссионные масла. Большое значение имеет получение масел, как можно дольше сохраняющих свои свойства при эксплуатации двигателей — долгоработающих масел.

Применительно к конкретным условиям работы масла в двигателе разделение трения на гидродинамическое, граничное, полусухое и сухое носит условный характер. На одних и тех же поверхностях в зависимости от конкретно сложившихся обстоятельств могут одновременно или последовательно существовать все эти три вида трения. Например, вблизи верхней и нижней мертвых точек скорость перемещения поршня мала и на поверхности гильзы цилиндра имеет место граничное трение, при достаточно высоких скоростях поршня (область середины цилиндра) — гидродинамическое трение. В зависимости от условий запуска и прогрева двигателя меняется режим подачи масла к поверхностям трения и на них могут возникать вес перечисленные виды трения (от полусухого до гидродинамического).

§ 5.5. Присадки к маслам

Для повышения технико-эксплуатационных и экономических показателей масел в них вводят присадки, количество которых изменяется от долей процента до 25 — 35 %. В зависимости от физико-химических свойств масла и присадок они могут образовывать истинные (молекулярные) растворы, коллоидные растворы, суспензии и эмульсии с различной степенью дисперсности. Молекулярные растворы являются гомогенными системами, способными сохранять однородность неограниченно длительное время. В отличие от них коллоидные растворы, суспензии и эмульсии только внешне кажутся однородными (гомогенными). В них присутствуют во взвешенном состоянии конгломераты молекул, обусловливающие их физическую неоднородность. Такие системы называют микрогетерогенными, а соответствующие разговоры — коллоидными растворами. Среда, в которой находятся конгломераты молекул, называется дисперсионной средой, В сами конгломераты — дисперсной фазой, Стабильность микрогетерогенных систем поддерживается благодаря броуновскому движению элементов дисперсной фазы в дисперсионной среде. Для этого частицы фазы должны иметь достаточно малые размеры (высокую дисперсность). Обычно за минимальный размер частиц принимают (1—6) • 10-3 мкм. Максимальный размер частиц (обычно 1 —5 мкм) ограничен условием нарушения стабильности микрогетерогенной системы (коллоидного раствора) из-за прекращения броуновского движения.

Стабильность микрогетерогенных систем может сохраняться длительное время (известны коллоидные растворы золота, хранящиеся более 150 лет). При увеличении размеров частиц (агрегатировании) из-за их слипания или присоединения дополнительных молекул образуются частицы большего размера агрегаты. Соответственно раствор их высокодисперсного превращается в грубодисперсный (низкой степени дисперсности) и происходит нарушение его стабильности. Процесс образования агрегатов и связанного с этим нарушения стабильности микрогетерогенной системы (разрушения дисперсной системы) называют потерей агрегативной устойчивости. Особую группу коллоидных частиц образуют поверхностно-активные вещества (ПАВ). Молекулы ПАВ состоят из двух частей: полярной, растворимой в полярных жидкостях (например, воде), и неполярной, растворимой в неполярных жидкостях (например, углеводородах). На поверхностях несмешивающихся полярных и неполярных жидкостей (например, воды и масла) молекулы ПАВ располагаются так, что их полярная часть находится в полярной жидкости. В растворе молекулы ПАВ соединяются друг с другом — ассоциируют (скорость ассоциации возрастает с повышением концентрации и температуры), образуя растворы, близкие по структуре к коллоидным. Ассоциаты, образованные из молекул ПАВ, получили название мицелл.

Большинство присадок являются ПАВ, в состав которых входят кислород, сера, фосфор, азот, бор, галоиды и др. Атомы эти элементов образуют полярные группы, обусловливающие адсорбцию молекул присадки на границе раздела между маслом и нерастворимыми в нем веществами (поверхностью металла, примесями и пр.).

Адсорбированные слои присадок образуют граничную пленку, уменьшают адгезию отложений к металлам, предотвращают слипание частиц нагара и способствуют их диспергированию, влияют на электрохимические свойства поверхности металлов и вытесняют с них молекулы коррозионно-агрессивных веществ. Материал присадок должен обладать высокой поверхностной активностью, для того чтобы они могли разрушить слой природных (или технологических) веществ, адсорбированный на поверхности металла. Свойство присадок образовывать мицеллы создает условия для так называемого коллоидного растворения веществ, нерастворимых в масле (молекулы этих веществ включаются в ядро мицеллы и сохраняются в paстворе). Этот процесс называется «солибюлизация».

Контрольные вопросы

I. Каким образом можно увеличить антифрикционные свойства смазочного материала? 2. Как влияет эффект Ребиндера на обкатку двигателя? 3. При каких режимах трения износ минимален и почему? 4. Почему увеличение чистоты обработки поверхности выше оптимальной величины ведет к повышенному износу? 5. Что является причиной и следствием десорбции граничной пленки?

ГЛАВА 6. СВОЙСТВА МОТОРНЫХ МАСЕЛ

В главе рассмотрены требования, предъявляемые к свойствам моторных масел, и методы их обеспечения, а также механизмы воздействия отдельных свойств масел на технико-эксплуатационные показатели и экономику двигателя.

§ 6.1. Смазочные свойства масел

Под смазочными свойствами масел понимают сочетание их антифрикционных, противоизносных и противозадирных свойств. По современным воззрениям смазочные свойства масла проявляются в трех аспектах: механическом, физическом и химическом. Механический аспект, проявляющийся при гидродинамическом режиме смазки, характеризуется наличием между трущимися поверхностями слоя масла, обладающего объемными свойствами. Физический аспект, проявляющийся при граничном режиме смазки, заключается в способности масла образовывать на поверхностях трения адсорбированные пленки. Химический аспект заключается в способности масла образовывать на поверхностях трения хемосорбированные пленки.

Базовые нефтяные масла, как правило, не удовлетворяют по смазочным свойствам требованиям, предъявляемым современными ДВС. Для усиления смазочных свойств моторных масел в них вводят антифрикционные, противоизносные и противозадирные присадки. В качестве антифрикционных присадок используют олеиновую и стеариновую кислоты, эфиры различных кислот и др. Эти присадки добавляют к маслам в количестве 0,5 — 2,0%.

Противоизносные и противозадирные присадки обладают способностью образовывать на трущихся поверхностях адсорбированные и хемосорбированные пленки, а также сглаживать микровыступы на этих поверхностях. Механизм действия таких присадок заключается в образовании прочных, главным образом хемосорбированных, граничных пленок, обеспечивающих «мягкое» изнашивание поверхностей трения благодаря созданию на них тонкого слоя продуктов химического взаимодействия вещества присадок с металлом. Механические свойства этого слоя существенно отличаются от свойств металла. В зависимости от свойств хемосорбированного слоя различают пластическодеформирующие и изнашивающие присадки. Образующиеся под действием высоких температур, возникающих в зоне контакта поверхностей, продукты распада присадок первого типа, соединяясь с металлом, образуют вещество, имеющее меньшую по сравнению с ним температуру плавления. В результате в этой зоне микрошероховатости пластически деформируются — сглаживаются (без существенного механического износа), удельное давление и собственно выделение теплоты и температура в зоне контакта уменьшаются. Реакция, определяющая распад присадок и возникновение пластического деформирования, прекращается. При появлении новых контактов она возобновляется в соответствующих зонах, т.е. процесс пластического деформирования имеет место только в зонах высоких нагрузок — он обладает избирательностью по нагрузке.

Изнашивающие присадки образуют на контактирующих микрошероховатостях соединения, имеющие прочность меньше прочности основного металла, что обеспечивает их механическое отделение от металла —«выглаживание» поверхности с последующим удалением продуктов износа из зазора с циркулирующим маслом. Этот процесс происходит постоянно, в течение всего времени работы двигателя, что приводит к повышенному износу поверхностей трения. Поэтому по сравнению с изнашивающими присадками более перспективны пластически-деформирующие антизадирные присадки, обеспечивающие практически безызносное избирательное сглаживание микрошероховатостей.

В качестве компонентов присадок используют органические соединения, содержащие серу, хлор и фосфор, которые могут реагировать со сталью, образуя на поверхности трения пленки хлоридов, сульфидов и фосфидов железа. Хорошими противоизнос-ными свойствами обладают дитиофосфаты некоторых металлов, например цинка.

Высококачественные перспективные присадки наряду с противоизносными обладают хорошими антифрикционными свойствами, благодаря чему снижаются потери на трение и повышается топливная экономичность двигателя. Такие присадки называются высокотемпературными антифрикционными присадками (за рубежом их называют модификаторами трения). Они представляют собой коллоидные дисперсии нерастворимых в масле твердых смазок (дисульфида молибдена, графита и др.). Например, присадка «Моликот», содержащая коллоидную дисперсию дисульфида молибдена MоS2 в минеральном масле (степень дисперсности дисульфида молибдена не более 1 мкм); MоS2 относится к группе твердых смазок, имеющих слоистое строение. Благодаря высокой адгезионной способности к металлическим поверхностям MоS2 оказывается особенно эффективным в режиме граничного трения. Присадка с этим соединением обеспечивает снижение износа деталей двигателя при отрицательных температурах и в условиях «масляного голодания» Установлено, что использование таких присадок наряду с уменьшением потерь на трение снижает износ (в частности, износ поршневых колец уменьшается до 40 %). Недостатком MоS2 является возможность потери стабильности его коллоидной дисперсии в масле с выделением в осадок или осаждение в фильтрующих элементах (поэтому введение присадок в кустарных условиях не дает ожидаемого эффекта); MоS2 проявляет повышенную коррозионную агрессивность по отношению к ряду конструкционных материалов. Для устранения этих недостатков разработан комплекс стабилизирующих присадок и ингибиторов.

Перспективны комплексные антифрикционные и противоизносные присадки на основе маслорастворимых молибденоорганических соединений (например, дитиофосфат или триоксид молибдена). Отечественной промышленностью выпускается автопрепарат такого вида — «Экомин». Использование присадок с молибденоорганическими соединениями на 3— 5% повышает экономичность и в 1,3—1,5 раза уменьшает износ двигателя.

Дата добавления: 2015-08-26; просмотров: 127 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Детонационная стойкость топлив 8 страница | | | Детонационная стойкость топлив 10 страница |