|

Читайте также: |

Высокая диффузионная способность ГН2 обеспечивает хорошие условия смесеобразования, большие скорости сгорания водородно-воздушных смесей — благоприятную динамику тепловыделения.

Испытания ДВС, работающих на водороде, показали в сравнении с бензиновыми двигателями значительный (до 15 %) рост индикаторного КПД, при ЭТОМ наилучшие результаты получены при работе двигателя на малых нагрузках, что соответствует городским условиям эксплуатации.

Использование водорода по сравнению с бензином вызывает снижение мощности двигателя. Это объясняется малой плотностью ГН2 и соответствующим увеличением относительной доли объема цилиндра, занимаемой топливом. Например, при а «1 ГН2 занимает почти 30 % объема цилиндра (а пары нефтяного топлива только 2—4 % объема).

Необходимо учитывать следующие специфические эксплуатационные свойства водорода. При нормальной и низкой температурax водород химически мало активен. Его реакционная способность I возрастает под действием локальных источников теплоты (например, I электрической искры) или в присутствии некоторых материалов оказывающих каталитическое действие. Повышение активности водорода вызывается образованием радикалов водорода, обладающих высокой реакционной способностью. Высокая диффузионная способность водорода обусловливает возможность его проникновения через неплотности, микротрещины и т.п. в замкнутые объемы конструкции двигателя или системы топливоподачи, что в сочетании с широким концентрационным диапазоном воспламеняемости и низким значением энергии воспламенения может явиться причиной взрыва.

При работе на водороде наблюдается повышенный износ поверхностей, контактирующих с водородом при высокой температуре. Суть этого явления заключается в том, что при высокой температуре радикалы водорода, обладая высокой растворимостью и большой скоростью диффузии в стали, частично поглощаются поверхностными слоями металла и вступают в химические соединения с ее составляющими (главным образом карбидами). При этом образуются метан и малоуглеродистая сталь. Оставшиеся радикалы водорода восстанавливаются до молекул в подповерхностных слоях металла с соответствующим увеличением объема. Образовавшиеся газы (водород и метан) создают внутриполостное давление, вызывающее образование сливающихся друг с другом микротрещин по границам зерен металла. Обезуглероженная сталь теряет механические свойства. Такого рода разрушение стали носит название «водородной коррозии» или «водородного охрупчивания». Основное средство борьбы с этим явлением — рациональный выбор легирующих добавок к стали, обеспечивающих получение стойких карбидов, не склонных к разложению под действием водорода. Водородное охрупчивание имеет место не только при работе на чистом водороде, но и при высокотемпературном разложении веществ, содержащих водород (углеводородные топлива, водл и пр.).

Наиболее сложной задачей при использовании водорода и бен-зоводородных смесей в качестве топлива для ЛВС является хранение расходного запаса водорода на борту автомобиля. Принципиально возможны три способа хранения водорода: в сжатом виде в баллонах высокого давления, в сжиженном виде и в химически связанном виде в составе соединений, разрушающихся с выделением водорода.

Из-за низкой плотности ГН2 первый способ не имеет промышленного значения, хотя и применяется при экспериментальных работах.

Получение, транспортировка и хранение жидкого водорода достаточно хорошо освоены в смежных областях техники. Главной задачей при этом является обеспечение минимальных потерь на испарение ЖН2, хранящегося в топливных баках. Современное (заимствованное из опыта ракетной техники) решение этой задачи заключается в использовании криогенных емкостей, имеющих двойные стенки, пространство между которыми вакуумировано и заполнено чередующимися слоями изоляции — экранно-вакуумная изоляция. Потери на испарение ЖН2 в больших стационарных резервуарах такого типа не превышают 10 % в год, в расходных автомобильных баках — 1 % в сутки. Баки снабжают системой сброса избыточного давления испарившегося водорода с дальнейшим дожиганием или адсорбцией его паров. Для снижения испаряемости и повышения плотности водорода при хранении в перспективе возможно применение ШН2, содержащего 30—50 % ТН2. Сжижение водорода требует значительных энергетических затрат, что повышает стоимость топлива.

При анализе условий хранения ЖН2 большое значение имеет его коэффициент термического расширения, который изменяется по температуре следующим образом:

Температура, °С —259 —258 —257 —256 —255 —254 —253 —252,62

Коэффициент термического расширения, 9,72 10,62 11,51 12,41 13,30 14,20 15,09 15,43 10

Возможной системой хранения водорода является использование энергоносителей на основе гидридов сплавов некоторых металлов (например, Li, К, Mg, Fe, Ti, Ni и пр.). При контакте водорода с этими сплавами образуются их гидриды по типу Li + Н УН и выделяется теплота, которая должна быть отведена. При подогреве гидридов (за счет теплоты отработавших газов или жидкости из системы охлаждения двигателя) происходит их разложение с выделением водорода. Такие циклы могут повторяться многократно. При прекращении теплопровода (по команде или вследствие аварии) выделение водорода прекращается. Эта особенность обеспечивает достаточно высокую пожаро- и Взрывобезопасность эксплуатации автомобиля с гидридным аккумулятором водорода.

Таблица 4.15

| Показатели | Бензин | Сжатый ГН2 | ЖН2 | Гидрид |

| Масса топлива, кг | 53,5 | 13,4 | 13,4 | 13,4 |

| Объем топлива, м3 | 0,07 | 1.0 | 0,1 | — |

| Масса бака, кг | 13,6 | 213,6 | ||

| Полная масса топливной системы, кг |

В табл. 4.15 приведены сравнительные данные по системам хранения топлива, обеспечивающим пробег автомобиля, равный 418 км. Необходимо отметить также способ получения водорода непосредственно на транспортном средстве, который основан на способности ряда веществ (Al, Li, Mg и др.) в присутствии специальных добавок при определенных условиях восстанавливать воду до водорода с образованием оксидов соответствующих элементов. В дальнейшем оксиды могут быть восстановлены в стационарных условиях либо утилизованы в других отраслях народного хозяйства. Например, отечественными учеными разработан сплав на основе алюминия, активированного добавками галлия, индия и олова, вступающий в реакцию с водой с выделением водорода (1 г сплава дает свыше 1 л водорода). Другим продуктом реакции является оксид алюминия, имеющий промышленное применение. Для опытных работ водород может быть получен разложением воды активированным магнием (гранулы 2—3 мм или стружка толщиной 2 мм). Испытания опытных реакторов такого типа дали хорошие результаты.

В настоящее время во всем мире проводятся широкие опытно-промышленные и экспериментальные работы по использованию водорода в качестве добавки к нефтяному топливу (добавка водорода вводится непосредственно во впускной тракт двигателя).

Основной эффект, получаемый от добавки водорода к бензину, проявляется в повышении реакционной способности смеси, благодаря чему расширяется концентрационный диапазон ее воспламеняемости и появляется возможность устойчивой работы двигателя на переобедненных смесях, что подтверждают следующие данные:

| Содержание водорода по массе в бензоводородной смеси, % | |||||

| Нижняя граница устойчивой работы ДВС по коэффициенту избытка воздуха | 1.12 | 1,67 | 2,5 | 3,34 |

Получаемый широкий диапазон пределов воспламеняемости позволяет, в частности, отказываться от свойственного бензиновым двигателям регулирования по количеству рабочей смеси и использовать качественное регулирование при а>1, что обеспечивает повышение индикаторного КПД двигателя, работающего на бензоводородной смеси.

Установлена целесообразность использования добавки водорода на режимах холостого хода и частичных нагрузок, что позволяет существенно расширить пределы обеднения смеси, а следовательно, уменьшить расход бензина и снизить токсичность отработавших газов на этих режимах. Имеются сведения о хороших результатах по использованию водорода в дизелях, работающих по газожидкостному циклу. К недостаткам, присущим использованию водорода в качестве моторного топлива, в первую очередь следует отнести пожаро- и взрывоопасность, сложность хранения бортового запаса водорода; некоторое ухудшение технико-экономических показателей автомобилей, конвертированных на водород, а также высокую энергоемкость производства водорода.

Большое значение приобретает перспектива использования водорода в электрохимических генераторах (топливных элементах). В этих генераторах водород реагирует с окислителем с выделением электрической энергии. Теоретически КПД такого преобразования может быть достаточно близок к 100 %.

Аммиак. Аммиак NH3 можно рассматривать как энергоноситель, обеспечивающий при его термическом разложении в камере сгорания получение водорода по реакции 2NH3-* N2 + ЗН2 — 92,6 кДж. Хорошо развитая производительная база и неограниченные сырьевые ресурсы (аммиак производится из водорода и азота воздуха) позволяют рассматривать аммиак как одно из перспективных топлив.

Основные физико-химические свойства аммиака приведены ниже:

| Температура кипения, "С | -33 |

| Температура застывания, °С | —78 |

| Плотность при —33 "С, кг/м3 | |

| Критическая температура, °С | |

| Критическое давление, МПа | 10,2 |

| Температура самовоспламенения, °С | |

| Теплота сгорания с учетом диссоциации, МДж/кг | 17,13 |

| Концентрационный диапазон воспламеняемости с воздухом, об. % | 15 — 18 |

Зависимость температуры кипения аммиака от давления характеризуется следующими данными:

| Давление» МПа | 0,08 | 0,16 | 0,4 | 0,8 | 1.6 | 5,2 | 5,88 |

| Температура кипения, "С | -37 | —19 |

Благодаря высокой температуре самовоспламенения пожарная опасность аммиака относительно невелика. По содержанию энергии в единице массы аммиак уступает водороду (в 7 раз) и бензину (в 2,5 раза), однако по объемной энергоемкости аммиак превосходит водород.

Аммиак обладает высокой детонационной стойкостью (04М-111; ОЧИ-132). С точки зрения рабочего процесса двигателя к недостаткам аммиака по сравнению с нефтяными топливами можно отнести высокую температуру самовоспламенения. Ото обусловливает малую скорость горения и практически исключает возможность использования аммиака в современных ДВС без проведения специальных мероприятий по интенсификации его воспламенении и стран и я путем увеличения теплопровод в реакционную зону камеры сгорания. К таким мероприятиям можно отнести повышение степени сжатия при.сокращении поверхности камеры сгорания, увеличение температуры в пристеночных зонах камеры сгорания, увеличение мощности разряда в свече зажигания; в газожидкостных дизельных; — впрыск через основную систему топливоподачи двигателя топлива с высоким ЦЧ и добавками активирующих присадок (амилнитрат ЦЧ-100, диметилгидразин ЦЧ-67). Возможны также добавки водорода (6—10%) и ацетилена (15—20%). Использование аммиака снижает мощность и экономичность двигателя. Аммиак вызывает интенсивную коррозию большинства конструкционных материалов, I используемых в двигателестроснии.

Товарные моторные и большинство синтетических масел практически не меняют свойства при контакте с аммиаком.

Контрольные вопросы

1. Почему при использовании ГТ в конвертированных двигателях уменьшается мощность двигателя? 2. Почему при использовании спиртов наряду с увеличением эффективного индикаторного КПД возрастает удельный массовый расход топлива? 3. Как следует изменить конструкцию двигателя, чтобы возможно более полно реализовать преимущества ГТ? 4. Чем ограничены возможности использования наддува в бензиновых двигателях в сравнении с газовыми? 5. Предложите схему двигательной установки, работающей на бензоводородном топливе. 6. Как и по каким компонентам можно уменьшить токсичность отработавших газов двигателя, работающего на водороде? 7. Почему среднее индикаторное давление двигателей, работающих на водороде, ниже, чем при использовании углеводородных топлив?

ГЛАВА 5

ТРЕНИЕ, СМАЗКА И ИЗНОС В ДВИГАТЕЛЯХ ВНУТРЕННЕГО СГОРАНИЯ

Работа ДВС сопровождается трением контактирующих и перемещающихся друг относительно друга поверхностей. На преодоление сил трения частично расходуется мощность, развиваемая двигателем. Процесс трения сопровождается износом поверхностей трения, при этом работа сил трения превращается в теплоту. Наличие сил трения, износ поверхностей трения и тепловыделение на них отрицательно влияют на эффективность и долговечность двигателя. Для уменьшения влияния этих факторов применяют смазку поверхностей трения смазочными материалами различного типа.

§ 5.1. Трение и смазка

Различают внешнее и внутреннее трение. Внешнее трение определяется силой сопротивления, возникающей между контактирующими поверхностями (поверхностями трения) различных тел мри их перемещении друг относительно друга. Пол внутренним трением понимают силу сопротивления взаимному перемещению частиц самого тела. При внешнем трении в зависимости от наличия и количества смазочного материала между поверхностями различают ювенильное, граничное и гидродинамическое трение.

Ювенильное трение. Ювенильными называют поверхности твердых тел, не имеющих покрытий или загрязнений. Фрикционное взаимодействие таких поверхностей называют ювенильным трением. Два твердых тела, обладающих ювенильными поверхностями, контактируют друг с другом на отдельных участках — зонах микроконтакта. Общая площадь зон микроконтакта зависит от чистоты обработки поверхностей.

При относительном перемещении тел возникает их фрикционное взаимодействие, обусловливаемое деформированием материала в зонах микроконтакта и нарушением адгезионных связей, возникающих между материалами трущихся поверхностей. Адгезионные связи (адгезионные мостики) образуются и разрушаются при движении поверхностей, их величина и расположение постоянно изменяются, однако в любой момент времени площадь контакта остается примерно постоянной. Силу, необходимую для разрушения адгезионных связей, обозначим 5. При взаимной деформации поверхностей трения неровности более твердой поверхности внедряются в неровности более мягкой. В результате при относительном перемещении поверхностей эти неровности деформируются. Соответствующую силу обозначим Р. В результате общая сила, необходимая для обеспечения перемещения поверхностей,— сила трения F определяется как F=S + P, где S — адгезионная, а Р — деформационная (механическая) составляющие сил трения. Таким образом, связь между двумя телами, находящимися во фрикционном контакте, носит адгезионно-механический характер.

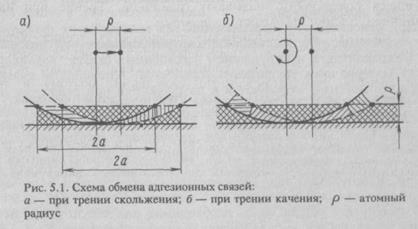

Рассмотрим два предельных случая: S» Р; F ~ S и Р» S; F - Р. Случай F ~ S характерен для хорошо обработанных поверхностей, когда адгезионные силы являются определяющими для силы трения. Обязательным условием возникновения адгезионных связей является сближение контактирующих точек на величину порядка атомного радиуса (р ~ 1 10~ м). При скольжении (рис. 5.1, а) перемещение в плоскости контакта на величину, равную или большую атомного радиуса /э, сопровождается на участке 2а разрывом всех адгезионных связей и образованием новых — происходит полный обмен связей на этом участке.

Иное происходит при качении (рис. 5.1,6). При перемещении центра цилиндра на то же расстояние обмен адгезионных связей происходит лишь на краях зоны контакта — там, где расстояние выходит за пределы атомного радиуса, т.е. происходит частичный (неполный) обмен адгезионных связей. Это объясняется тем, что при качении адгезионные связи рвутся по нормали к поверхности, при скольжении—тангенциально. Потери энергии при нормальном разрыве на один-два порядка меньше, чем при тангенциальном, срезающем разрыве. Этим определяются значительно меньшие затраты энергии при трении качения сравнительно с трением скольжения.

При сближении поверхности металла контактируют только верхушками неровностей. Давление в зонах контакта превышает давление, вызывающее пластическое течение. В результате контактирующие области деформируются до тех пор, пока площадь истинного контакта А не становится достаточной, чтобы выдержать нагрузку N, т.е. до тех пор, пока давление не становится равным давлению, соответствующему текучести материала ро; А = N/po.

Отсюда следует, что площадь истинного контакта определяется нагрузкой и прочностными характеристиками поверхностей трения и не зависит от их геометрических размеров и формы. Если в зонах контакта образуются адгезионные мостики, имеющие прочность на срез 5, то сила среза (которая в данном случае является силой трения) равна F - AS - NS/po. Эта формула показывает, что сила трения зависит только от нагрузки и материалов поверхностей трения и что коэффициент трения м является характеристикой поведения материала в условиях трения. Действительно,

Второй случай (F~ P) характерен для более грубо обработанных поверхностей, относительное перемещение которых сопровождается их взаимной деформацией, а сила, затрачиваемая на деформацию, значительно превышает силу, необходимую для разрушения адгезионных связей (P»S).

Граничное трение. Силы, затрачиваемые на преодоление адгезионных связей и на взаимную деформацию поверхностей трения, существенно уменьшаются при наличии на этих поверхностях специально создаваемых разделительных пленок. В этом случае деформации, связанные с относительным перемещением поверхностей, происходят во внутреннем объеме пленки или на границе ее контакта с поверхностями.

Для обеспечения наименьших потерь энергии на преодоление сил трения пленка, разделяющая поверхности трения, должна обладать минимальным сопротивлением сдвигу в направлении, касательном поверхности, а для исключения механического контакта между трущимися поверхностями и уменьшения сил адгезионного взаимодействия между ними — наибольшим сопротивлением сдвигу в нормальном направлении. Разделительную пленку, разграничивающую трущиеся поверхности, называют граничной. Трение при наличии граничной пленки называют граничным.

В практике на металлических поверхностях трения образуются пленки оксидов и веществ, адсорбированных из окружающей среды. Однако такие естественные граничные пленки обладают неудовлетворительными эксплуатационными свойствами, поэтому в технике граничные пленки образуют искусственно путем введения между трущимися поверхностями специальных веществ.

Такие вещества называют смазочными материалами. Пленки из этих веществ удерживаются на поверхности трения межмолекулярными физическими (адсорбционными) и внутримолекулярными (химическими) силами. В первом случае пленки, образующиеся на поверхности твердого тела, называют адсорбированными, во втором — хемосорбированными.

Смазочные материалы обычно подбирают таким образом, чтобы они одновременно обеспечивали создание как адсорбированных, так и хемосорбированных граничных пленок. Большое значение для условий образования граничной пленки и ее поведения при фрикционном взаимодействии имеют поверхностные явления при трении.

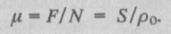

Структура поверхности металла в условиях трения при наличии граничных пленок представлена схемой (рис. 5.2). В соответствии с этой схемой на ювенильной поверхности металла в последовательном порядке располагаются химические соединения этого металла (например, его оксидов) и адсорбированных веществ (масла, воды, газа и т.п.). Эти слои являются граничными пленками. Физико-химические характеристики пленок обусловливают взаимодействие трущихся поверхностей, в первую очередь их износ и значение сил трения.

Образование адсорбированных пленок обусловлено физическим взаимодействием между молекулами  смазочного материала (смазки) и твердого тела. Это взаимодействие возникает благодаря наличию на поверхности раздела твердой и жидкой (или газообразной) фаз запаса свободной энергии поверхности (СЭП),* которая является главной причиной, обусловливающей возможность и эффективность действия смазочных веществ. Между молекулами смазки и металла возникают силы взаимного притяжения, получившие название сил Ван-дер-Ваальса (или ван-дер-ваальсового взаимодействия). В общих случаях силы Ван-дер-Ваальса складываются из трех сил: дипольного взаимодействия, индукционного взаимодействия и дисперсионных сил.

смазочного материала (смазки) и твердого тела. Это взаимодействие возникает благодаря наличию на поверхности раздела твердой и жидкой (или газообразной) фаз запаса свободной энергии поверхности (СЭП),* которая является главной причиной, обусловливающей возможность и эффективность действия смазочных веществ. Между молекулами смазки и металла возникают силы взаимного притяжения, получившие название сил Ван-дер-Ваальса (или ван-дер-ваальсового взаимодействия). В общих случаях силы Ван-дер-Ваальса складываются из трех сил: дипольного взаимодействия, индукционного взаимодействия и дисперсионных сил.

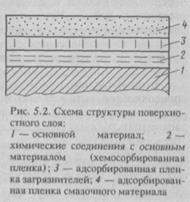

Дипольное взаимодействие возникает в молекулах, имеющих распределенные жестко фиксированные заряды. При сближении такие молекулы ориентируются и притягиваются (рис. 5.3) разноименными зарядами.

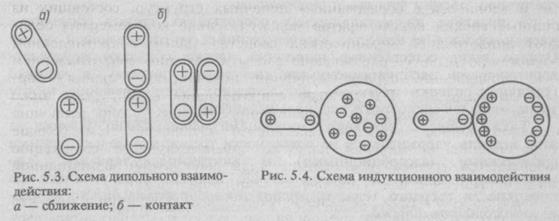

Индукционное взаимодействие возникает в случае, если дипольная молекула контактирует с молекулой, у которой электрические заряды подвижны. Под влиянием дипольной молекулы эти заряды перераспределяются и создают взаимодействие, аналогичное диполь-ному (рис. 5.4).

Дисперсионные силы являются не только наиболее сильнодействующими по сравнению с дипольными и индукционными, но и наиболее дальнодействующими — они проявляются на расстоянии до 2 10~ м, что на два порядка больше дальности действия дипольных и индукционных сил. Особенностью дисперсионных сил является также их аддитивность, т.е. свойство увеличиваться с ростом массы взаимодействующих частиц. Дисперсионное взаимодействие объясняется одновременным воздействием сил притяжения и отталкивания между ядрами и электронными оболочками атомов. На достаточно больших расстояниях превалирующее влияние оказывают силы притяжения. Под их действием молекулы сближаются, но до определенного (очень малого) расстояния, допускающего только соприкосновение полей электронных оболочек, после которого силы отталкивания становятся больше сил притяжения.

На смазываемой поверхности адсорбированные молекулы смазочного материала ориентированы и зафиксированы в пространстве. Вследствие этого адсорбированную пленку можно рассматривать как псевдокристаллическое состояние смазочного материала, отличающееся от его состояния и поведения в объемах (для которого справедливы законы гидродинамики). Адсорбированные на твердой поверхности молекулы могут объединяться друг с другом. Объединение происходит как в направлении, перпендикулярном оси молекул, тогда образуются конгломераты молекул в виде пластин, так и вдоль оси с образованием цепочных структур, состоящих из длинных гибких конгломератов молекул. Такие конгломераты обладают анизотропией механических свойств — малым сопротивлением скольжению (сдвигу) параллельно слоям и большим сопротивлением — в направлении, перпендикулярном поверхностям трения — нормальной нагрузке. Чем меньше сопротивление сдвигу, тем ниже потери на трение в граничной пленке, определяющие антифрикционные свойства смазочного материала. Чем больше сопротивление нормальной нагрузке, препятствующее сближению поверхностей трения, тем меньше силы контактной фрикционной связи и выше несущая способность граничной пленки.

Рост толщины слоя адсорбированных молекул ограничен тем, что силы адгезии уменьшаются пропорционально четвертой степени расстояния от твердой поверхности.

Толщина и стабильность адсорбированной пленки, при прочих равных условиях, зависят от свойств смазочного материала (они возрастают при увеличении дипольного момента и размеров полярно-активных молекул), концентрации смазочного материала вблизи твердой поверхности, свойств материала самой поверхности и ее температуры. В зависимости от этих условий адсорбированная пленка находится в состоянии динамического равновесия. При изменении условий (в первую очередь при увеличении температуры) идет обратный процесс уменьшения толщины и стабильности пленки — ее десорбция. Адсорбированные пленки могут разрушаться от механических воздействий и растворителей (бензин, спирт и т.п.).

Адсорбированная на твердой поверхности пленка не только механически разделяет трущиеся поверхности, но и участвует в химическом взаимодействии с этими поверхностями. Она является поставщиком» химических веществ, вступающих при определенных условиях в химическую реакцию с твердой поверхностью и образующих химически связанные с ней хемосорбированные граничные пленки. Такие пленки создают путем введения в смазочные материалы (в качестве присадок) соответствующих химических соединений. Например, присутствие в смазочных материалах серы, хлора или фосфора обусловливает образование на поверхности металла устойчивых химических соединений этих веществ с металлом — фосфатов, хлоридов или сульфидов. Хемосорбированные граничные пленки образуются в основном при высоких удельных нагрузках и температурах (например, в зоне контакта поверхностей трения). Такие пленки образуются с большой скоростью, что обеспечивает возможность их быстрого восстановления в местах разрушения граничного слоя. Эта особенность имеет большое значение для уменьшения износа и предотвращения задира поверхностей трения.

Гидродинамическое трение. Принцип гидродинамического, или жидкостного, трения, называемого также гидродинамическим или жидкостным режимом смазки, характеризуется наличием между поверхностями трения достаточно толстого слоя смазочного материала. В этом слое при относительном движении поверхностей появляются гидродинамические силы, препятствующие их контакту. Сила трения при жидкостном режиме смазки определяется уравнениями

где Г-сила трения, возникающая на поверхности слоя жидкости толщиной dy с площадью поверхности F при относительном изменении скорости скольжения du -динамическая вязкость жидкости.

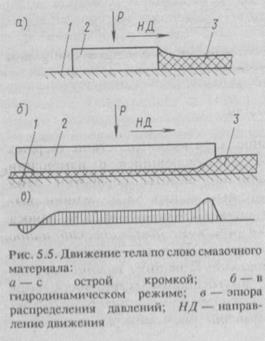

Рассмотрим рис. 5.5. По опоре 1 скользит тело 2. Если передняя кромка тела острая, то слой смазочного материала J, имеющийся нГопореЧ, снимается. Если же обеспечить плавный вход тела на пленку смазочного материала, то оно будет «всплывать» на пленке и поддерживаться давлением, возникающим в ней. Это соответствует гидродинамическому режиму трения, при котором основную роль играет толщина стоя смазочного материала и его объемные свойства. Смазочные свойства в данном случае несущественны, поэтому в качестве смазок можно использовать вещества, у которых они отсутствуют практически полностью (например, вода, воздух, жидкий кислород и др.). При этих условиях величина трения определяется главным образом вязкостью смазки. В гидродинамическом режиме зазор между находящимися в относительном движении поверхностями обеспечивается подъемными гидродинамическими силами, возникающими за счет увлечения смазки в клиновидный зазор между поверхностями.

Рассмотрим рис. 5.5. По опоре 1 скользит тело 2. Если передняя кромка тела острая, то слой смазочного материала J, имеющийся нГопореЧ, снимается. Если же обеспечить плавный вход тела на пленку смазочного материала, то оно будет «всплывать» на пленке и поддерживаться давлением, возникающим в ней. Это соответствует гидродинамическому режиму трения, при котором основную роль играет толщина стоя смазочного материала и его объемные свойства. Смазочные свойства в данном случае несущественны, поэтому в качестве смазок можно использовать вещества, у которых они отсутствуют практически полностью (например, вода, воздух, жидкий кислород и др.). При этих условиях величина трения определяется главным образом вязкостью смазки. В гидродинамическом режиме зазор между находящимися в относительном движении поверхностями обеспечивается подъемными гидродинамическими силами, возникающими за счет увлечения смазки в клиновидный зазор между поверхностями.

Гидродинамический режим наиболее часто имеет место при смазке подшипников скольжения. В этом случае из-за разности диаметров цапфы и подшипника автоматически образуется клиновидный зазор, через который прокачивается масло, увлекаемое вращающимся элементом.

В зависимости от наличия смазочного материала в зазоре между поверхностями трения и кинематики движения этих поверхностей у одной и той же пары трения разновременно могут иметь место как гидродинамический, так и граничный режимы трения, а также промежуточные режимы полужидкостного (смешанного) и полусухого трения.

Полужидкостное трение возникает в случае, если гидродинамические силы недостаточны для уравновешивания действующих нагрузок и они частично воспринимаются граничной пленкой.

Полусухое — если граничная пленка находится на пределе разрушения или частично разрушена.

Сухое трение возникает при полном разрушении граничной пленки. Причиной возникновения полусухого и сухого трения является недостаточная подача смазочного материала к узлу трения — его «масляное голодание». Каждому из этих режимов соответствуют следующие ориентировочные значения коэффициентов трения:

| Гидродинамическое | 0,002 — 0,01 |

| Полужидкостное | 0,01 — 0,05 |

| Граничное | 0,06 — 0,1 |

| Полусухое | 0,1 —0,8 |

| Сухое | 0,8 и выше |

На трение и износ в ДВС определяющее влияние оказывает работа трущихся тел в режиме граничного трения.

Дата добавления: 2015-08-26; просмотров: 164 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Детонационная стойкость топлив 7 страница | | | Детонационная стойкость топлив 9 страница |