|

Читайте также: |

Экспериментальное определение фракционного состава моторного масла затруднено из-за того, что разгонка (во избежание термического разложения) должна проводиться под вакуумом. Поэтому оценка физической стабильности моторного масла осуществляется по косвенному параметру — температуре вспышки паров.

Температурой вспышки паров называют минимальную температуру, до которой необходимо нагреть в специальном приборе масло, чтобы его пары воспламенились на воздухе от поднесенного к ним открытого пламени. Чем ниже эта температура, тем больше в масле низкокипящих углеводородов и тем более склонно оно к испарению.

Иногда для этой же цели (а также для оценки пожароопасности масла) используют температуру воспламенения масла. Температурой воспламенения называют минимальную температуру, до которой необходимо нагреть масло, чтобы оно загорелось с поверхности от поднесенного к нему открытого пламени. Очень низкие температуры вспышки и воспламенения характеризуют высокую испаряемость или наличие в нем больших количеств топлива.

Потери от испарения масла в динамических условиях определяют по стандартной методике путем пропускания воздуха через испытуемое масло и определения относительных потерь массы масла (в процентах).

Физическая гомогенность масла определяется равномерностью распределения в нем добавок и присадок, нерастворимых в масле. Для обеспечения физической гомогенности эти компоненты вводят в масло в тонкодисперсном состоянии, образуя тем самым коллоидный раствор. Устойчивость (коллоидная стабильность) коллоидного раствора определяет изменение качества масла при хранении. Нарушение коллоидной стабильности — коагуляция — вызывает выпадение присадки в осадок и ухудшение эксплуатационных свойств масла. К факторам, усиливающим процесс коагуляции, относятся, в частности, увеличение длительности и температурного диапазона хранения, частота смены температур, а также воздействие ударных и вибрационных нагрузок. Ускорение коагуляции наблюдается при попадании в масло посторонних примесей (вода, механические загрязнения и т.п.), играющих роль центров коагуляции. С увеличением вязкости масла коллоидная стабильность улучшается. Физическая стабильность синтетических масел широко изменяется в зависимости от их химического состава. Для некоторых марок неуглеводородных синтетических масел ограничены условия хранения по температуре окружающей среды, транспортным вибрациям и перегрузкам.

§ 6.4. Влияние масла на образование отложений

Отложения, образующиеся в двигателе, ухудшают его технико-экономические показатели, надежность и долговечность. Основной причиной образования отложений является старение моторного масла и осаждение образовавшихся при этом продуктов на внутренних поверхностях двигателя. Принято различать три основных вида отложений: высокотемпературные — нагар, среднетемпературные — лаковые отложения, или лаки, и низкотемпературные — шлам или осадки. Условия образования нагара рассмотрены ранее (§ 3.8).

Лакообразование и моюще-диспергирующие свойства масел. В двигателях, использующих углеводородные ТиС, на поверхностях некоторых деталей (главным образом на боковых поверхностях поршня, цилиндра, в поршневых канавках и внутренних поверхностях стенок поршня, шестернях и пр.) откладывается прочно скрепленная с поверхностью металла пленка толщиной от нескольких десятков до 200 - 300 мкм. Цвет пленки может изменяться от светло-желтого в тонких слоях до черного. Из-за сходства с лаковыми покрытиями такие пленки называют лаковыми отложениями или лаками. Лаки образуются при температурах свыше 350°С, когда наряду с окислением начинают значительно проявляться процессы термической деструкции углеводородов — крекинг и дегидрогенизация с частичной полимеризацией вновь полученных веществ. В состав лаковых отложений входят карбены и карбоиды — 40 - 80 %, масло и нейтральные смолы — 15 - 40 %, асфальтены и оксикислоты 10 - 15 %.

Лаковые отложения способствуют перегреву двигателя и накоплению нагара, скрепляя его с металлической поверхностью. В лаках собираются интенсифицирующие износ поверхностей трения частицы нагара, пыли, износа и др. Накапливаясь в канавках поршневых колец, эта масса приводит к потере кольцом подвижности – его «пригоранию». Лак может быть масляного происхождения, топливного и смешанного. Интенсивность образования лака зависит как от конструкционных особенностей и условий работы двигателя, так и от качества топлива и масел.

Количество лаковых отложений возрастает при увеличении времени работы двигателя и повышении температуры его деталей. Соответственно при уменьшении прокачки масла и увеличении прорыва газов из надпоршневого пространства в картер количество образующихся лаков и скорость их образования возрастают. Склонность к лакообразованию увеличивается с утяжелением фракционного состава нефтепродукта, поэтому количество лака, образующегося из бензина, меньше, чем из дизельного топлива, а из дизельного топлива меньше, чем из моторного масла. Наибольшей склонностью к лакообразованию обладают асфальто-смолистые вещества.

Большое влияние на лакообразование оказывает использование топлива с повышенным содержанием серы — получающиеся при этом лаки прочно связаны с металлом. Одновременно образуются органические сернистые соединения, способствующие пригоранию колец и коррозионному износу пар трения.

На скорость лакообразования каталитическое влияние оказывают металлы (наибольшее — малоуглеродистые стали, меньшее — нержавеющая сталь, медь, бронза, алюминий и его сплавы). Склонность масла к лакообразованию зависит от его термоокислительной стабильности.

Интенсивность лакообразования зависит от количества и степени дисперсности, склонных к выделению из раствора окисленных органических веществ, находящихся в масле. На поверхностях деталей оседают относительно крупные частицы, мелкие остаются в масле и лаковых отложений не образуют. Следовательно, для уменьшения лакообразования масло должно обладать свойствами поддерживать смолистые вещества в дисперсной фазе и препятствовать отложению лаковых пленок на металлических поверхностях. Базовые масла практически не обладают этими свойствами.

Для придания моторному маслу соответствующих свойств в него вводят моюще-диспергирующие присадки, содержащие поверхностно-активные вещества. Действие этих присадок основано на химических реакциях с отложениями (нейтрализация кислых продуктов, химическое превращение склонных к лакообразованию промежуточных продуктов окисления в карбены и карбоиды, легко отделяющиеся от металлических поверхностей и пр.) и физическом взаимодействии с частицами отложений. Это взаимодействие заключается в адсорбции присадки на частицах отложений, ограничивающей их дальнейший рост, и поддержании образовавшихся мицелл в виде коллоидного раствора в масле (диспергирующее действие присадок), а также создании на металлических поверхностях пленок, препятствующих отложению лаков и снижающих адгезию уже образовавшихся отложений к поверхности металла (моющее действие присадок).

Применяют два основных типа моющих присадок: зольные и беззольные. Зольные присадки содержат сульфонаты бария, кальция, магния и обладают высокой щелочностью, обеспечивающей эффективную нейтрализацию кислых продуктов.

При сгорании зольных присадок образуется зола, оказывающая отрицательное влияние на работу двигателя. Зольность масла определяется путем сжигания образца испытуемого продукта, прокаливания твердого остатка до постоянной массы, которую принимают за массу золы. Зольность х оценивается в процентах по уравнению

х =(m1/m)100,

где т1 —масса золы, г; т —масса испытуемого продукта, г.

Зольность товарных масел находится в пределах 0,5 — 2,6% (0,5 — 1,0 % малозольные масла; 1,5 — 2,0 % — высокозольные).

Содержание золы до 0,002 % оценивается как ее отсутствие. При снижении зольности масла уменьшается возможность возникновения калильного зажигания, улучшается работа свечей и уменьшается износ двигателя.

Беззольные присадки состоят из органических соединений и при сгорании не дают зольных отложений. Существуют беззольные присадки двух основных видов: на основе производных янтарной кислоты — сукцинимидные присадки и на основе метакрилоных эфиров и азотистых соединений — сополимерные присадки. Недостатком беззольных присадок является повышенная коррозионная агрессивность, поэтому их применяют вместе с антиокислительными присадками.

Моюще-диспергирующие присадки относятся к наиболее распространенному типу присадок. Их добавляют к моторным маслам в относительно больших количествах — до 20 % и при этом используют сочетание присадок различного типа, отличающихся по характеру действия.

Моющие свойства масел характеризуют величиной моющего потенциала, определяющего способность анализируемого масла удерживать во взвешенном состоянии эталонный загрязнитель. Чем больше моющий потенциал масла, тем лучше его моющие свойства. Моющие свойства масел определяют лабораторными методами или по результатам моторных испытаний. Наиболее распространен лабораторный метод определения моющих свойств на приборе, который представляет собой одноцилиндровую установку с кривошипно-шатунным механизмом, приводимым от электродвигателя. Заданные температуры масла в картере и на поверхности поршня обеспечиваются электроподогревателями. После испытаний на исследуемом масле в течение заданного промежутка времени установку разбирают и по количеству лака, образовавшегося на боковой поверхности поршня, по цветной шкале оценивают моющие свойства масла. Если на поршне отсутствует лак, то масло получает балл 0, если поршень сильно загрязнен лаком — балл 6.

Шлам представляет собой липкую студнеобразную массу, отлагающуюся на поверхностях, контактирующих с маслом при относительно низких температурах (картер, клапанная коробка, центрифуга и пр.), поэтому вместо термина «шлам» иногда применяют название «низкотемпературные отложения» или «осадок». В состав шлама входят: масло, тяжелые фракции и продукты неполного сгорания топлива, сажа, частицы нагара, нерастворимые в масле продукты окисления и полимеризации углеводородов (асфальтены, карбены, карбоиды), смолистые вещества, сернистые соединения, а также зола и всевозможные загрязнения, попадающие в моторное масло. Источниками поступления этих веществ являются прорывающиеся в картер из надпоршневого пространства отработавшие газы двигателя; продукты, образующиеся при старении масла, в результате износа поверхностей трения и загрязнения, поступающие в масло через систему вентиляции картера.

В присутствии воды перечисленные компоненты шлама агрегатируются и выпадают в осадок. Это явление можно проиллюстрировать следующим опытом. Если 1 или 2 % сажи тщательно размешать в масле, то даже после длительного отстоя большая часть сажи остается в масле во взвешенном состоянии. Если же в этот состав добавить небольшое количество воды и взболтать, то через непродолжительное время большая часть сажи выпадет в осадок и масло вновь станет прозрачным.

Наличие смолисто-асфальтовых веществ придает осадку липкость. Оксиды азота и серы, поступающие в картер с отработавшими газами, оказывают каталитическое влияние на окисление и поликонденсацию углеводородов, а следовательно, интенсифицируют образование шлама, увеличивая одновременно его коррозионную агрессивность.

При работе двигателя на этилированных бензинах и на топливах с повышенным содержанием серы количество образующегося шлама возрастает.

Осадкообразование можно уменьшить путем совершенствования конструкции двигателя за счет введения мероприятий, обеспечивающих эффективную вентиляцию картера, тщательную фильтрацию масла и повышение температурного режима при работе на холостом ходу и малых нагрузках. Наличие в масле моюще-диспергирующих присадок уменьшает количество образующихся осадков.

Склонность моторных масел к образованию шлама определяют путем испытаний масла в течение 120 ч на лабораторном одноцилиндровом карбюраторном двигателе с последующим определением количества отложений, образовавшихся в центрифуге.

Для очистки масляной системы двигателя от шлама применяют промывочные масла, обладающие высокой диспергирующей и растворяющей способностью. В состав таких масел входят маловязкие базовые масла, керосиновые дистилляты, растворители и моющие средства (фенолы, кетоны, гликолевые эфиры, толуол и т.п.; например, смесь, состоящая из 90 % маловязкого масла и 10 % бензола или толуола). Промывку осуществляют путем кратковременной (15 —30 мин) работы двигателя на промывочном масле в режиме холостого хода или минимальной нагрузки при температуре охлаждающей жидкости 50 —70 °С.

§ 6.5. Антикоррозионные и консервационные свойства масел

При работе двигателя создается сочетание условий, интенсифицирующих коррозию конструкционных материалов,— высокие температуры и давления в присутствии химически активных коррозионно-агрессивных веществ, поэтому к моторным маслам предъявляются требования антикоррозионной защиты конструкционных материалов — наличия антикоррозионных свойств.

Коррозионную агрессивность масел обусловливают содержащиеся в них в виде примесей водорастворимые кислоты, образующиеся из оксидов серы и азота (оксиды получаются при сгорании имеющихся в топливе сернистых соединений и в результате окисления атмосферного азота в камере сгорания двигателя), а также органические кислоты и галоидные соединения, образующиеся при окислении и сгорании этилированного топлива. Коррозионная агрессивность содержащихся в масле органических кислот увеличивается в присутствии воды. Особенно интенсивной коррозии подвергаются свинец и цветные металлы, входящие в антифрикционные сплавы для вкладышей (например, медно-свинцовые и кадмиево-никелевые).

С увеличением кислотности масла возрастает коррозионный износ узлов трения в двигателе.

Для уменьшения коррозионного износа деталей двигателя моторное масло должно обладать соответствующими защитными антикоррозионными свойствами. Эти свойства обеспечивают путем введения антикоррозионных присадок, принцип действия которых основан на том, что они нейтрализуют продукты окисления масла, образуют на поверхности металла защитные пленки и снижают каталитическое влияние металла на окисляемость масла. Эти присадки обладают щелочными свойствами, обеспечивающими нейтрализацию кислых продуктов, образующихся в масле. Щелочные свойства масла характеризуются его щелочным числом, определяемым количеством едкого кали (в миллиграммах), эквивалентным количеству соляной кислоты, израсходованной на нейтрализацию всех основных соединений, содержащихся в 1 г анализируемого продукта. Щелочное число выражается в мг КОН на 1 г масла. В процессе эксплуатации щелочные свойства масла уменьшаются, поэтому признаком, свидетельствующим о необходимости замены масла, является уменьшение его щелочных свойств ниже определенного предела.

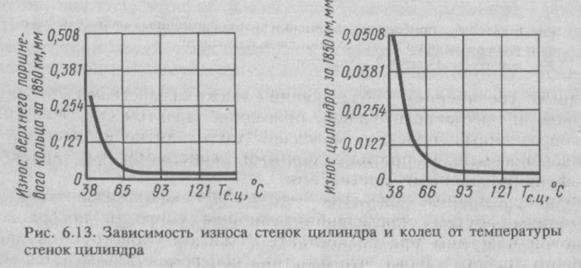

На коррозионный износ двигателя и скорость срабатывания антикоррозионных присадок значительное влияние оказывает температурный режим работы двигателя. При снижении температуры стенок цилиндра на них происходит конденсация паров воды, в которых растворяются коррозионно-агрессивные вещества. При этом увеличивается износ двигателя (рис. 6.13).

Основными элементами, включаемыми в антикоррозионные присадки, являются сера, фосфор и азот, а также алкилфенольные и фенольные соединения с различными функциональными группами, жирные кислоты, сульфонаты, нитрированные нефтепродукты и т.д.

В качестве компонентов антикоррозионных присадок для нефтяных масел наиболее часто используют диалкилтиофосфаты металлов; для синтетических — меркаптобензотиазол (сероорганическое азотсодержащее соединение), обладающий также свойствами противозадирной и антиокислительной присадки. Практически все типы антикоррозионных присадок обладают также антиокислительными, противоизносными и противозадирными свойствами, т.е. являются многофункциональными присадками.

Антикоррозионные свойства масел оценивают лабораторными испытаниями путем определения величины коррозии поверхности свинцовой пластины при ее контакте с маслом. Конструкция лабораторного прибора такова, что пластина попеременно омывается маслом и воздухом (рис. 6.14). Показателем антикоррозионных свойств масла является потеря массы единицей поверхности пластины (г/м2) при испытаниях в течение 10 ч при температуре 40 °С. Путем анализа масла, оставшегося после испытаний, можно определить его окисляемость.

Квалификационными методами испытаний антикоррозионные свойства моторных масел могут определяться при многочасовых (125 ч) испытаниях опытных образцов масел в работающем двигателе. Масло считается выдержавшим испытание, если на поверхностях шатунных вкладышей коленчатого вала отсутствуют следы видимой коррозии и механических повреждений, при этом оговаривается максимально допустимая потеря массы вкладышей.

На деталях неработающего двигателя образуется пленка из сконденсированных паров воды, и происходят интенсивные процессы коррозии металлов. Коррозии особенно подвержены полированные или шлифованные детали (шейки коленчатого вала, стенки цилиндров и пр.). Например, у двигателей сельхозтехники, имеющих сезонный перерыв в работе 9 — 10 месяцев, износ шеек коленчатого вала из-за интенсивной коррозии в 3 —4 раза больше, чем у двигателей, работающих круглый год (при прочих равных условиях). Работа двигателей на этилированном бензине при повышенной влажности воздуха ускоряет процесс коррозии.

Для обеспечения защиты от коррозии конструкционных материалов двигателя при длительном его хранении используют масла, обладающие консервационными свойствами — консервационные масла. Такие свойства маслам придают путем введения в них консервационных присадок (такие присадки называют ингибиторами коррозии или антиржавейными присадками). Действие этих присадок основано на образовании на поверхности металла адсорбированных или хемосорбированных пленок, защищающих ее от контакта с влагой, и на последующем торможении анодных (анодный ингибитор коррозии) или катодных (катодный ингибитор коррозии) процессов, обусловливающих коррозию металла. В качестве таких присадок используют жирные кислоты, эфиры нафтеновых и жирных кислот, сульфонаты металлов и пр. Например, введение в моторное масло 10% присадки АКОР-1, представляющей собой маслорастворимый ингибитор коррозии на основе нитрованного масла, обеспечивает защиту двигателя от коррозии в течение длительного (до 5 лет) хранения на открытой площадке. Введение этой присадки дополнительно улучшает моющие и депрессорные свойства масла. Консервационные масла заменяют рабочими маслами перед началом эксплуатации (проводят расконсервацию двигателя).

Разработаны рабоче-консервационные масла, содержащие сложный многофункциональный комплекс присадок (в том числе и консервационную), исключающие необходимость в консервации и расконсервации двигателя. Применение таких масел рационально в случае, когда двигатель эксплуатируется периодически, с достаточными длительными интервалами, как, например, у некоторых сельскохозяйственных и дорожных машин. Рабоче-консервационные масла обеспечивают эффективную защиту от коррозии длительно неработающего двигателя и допускают его работу без предварительной смены масла.

§ 6.6. Противопенные и деэмульсионные свойства масел

При движении коленчатого вала и шатунов в картере двигателя и при воздействии на масло знакопеременных нагрузок (вибрации двигателя, движение по неровным дорогам, большое ускорение) в объем масла увлекаются газы, содержащиеся в картере (отработавшие газы, воздух, пары топлива). В результате в масле может оказаться до 25 % газа по объему. Насыщение газом масла называют аэрацией.

Газ в масле может находиться в следующих состояниях: в растворенном виде — в этом случае масло представляет собой гомогенную структуру и при неизменных условиях окружающей среды наличие газа в масле практически не изменяет его физических свойств;

в виде газо-масляной дисперсии — мельчайшие пузырьки газа относительно равномерно распределены по всей массе масла;

в виде пены — на поверхности масла накапливается большое количество газа, заключенного в тончайшую масляную оболочку; образующаяся пенная «шапка» занимает большой объем при малом массовом содержании масла в пене.

Указанные три состояния газа в масле (раствор, дисперсия и пена) могут переходить друг в друга. В частности, под воздействием колебаний звуковых или сверхзвуковых частот, при снижении давления и увеличении температуры газ выделяется из раствора в дисперсную фазу. Такой процесс протекает, например, при выходе масла из масляной магистрали в полость подшипника. При определенных условиях дисперсная фаза может переходить в раствор, пену и обратно. Особенно сильная аэрация имеет место при перегреве масла и при попадании в него моторного топлива (относительно низкокипящие фракции моторного топлива образуют большое количество газа).

Свойство масла образовывать пену характеризуется его вспениваемостью (пенообразованием). Аэрация является основной причиной вспенивания масла. Пенообразование в значительной степени зависит от конструктивных особенностей двигателя — типа и расположения маслосборника, масляного насоса, маслопроводов и пр., но основное влияние на образование пены оказывают свойства и качества масла.

Таблица 6.1

| Плотность масла, кг/м3 | Вязкость, мм2/с | Количество воздуха в масле, % по объему |

| 9,70 | ||

| 9,05 | ||

| 7,75 | ||

| Примечание. Все параметры даны при 21°С |

Пенообразование увеличивается при возрастании количества содержащихся в масле смол (они играют роль поверхностно-активных веществ) и воды. Склонность масла к пенообразованию зависит от его вязкости. Это объясняется тем, что более вязкое масло стабилизирует пену. С увеличением плотности масла степень его аэрации возрастает (табл. 6.1).

Аэрация оказывает отрицательное влияние на состояние масла и условия его работы в двигателе. Аэрированное масло обладает худшими смазывающими способностями, меньшей химической стабильностью и повышенной коррозионной агрессивностью. Наличие дисперсной газомасляной эмульсии и пены обусловливает ускоренное окисление масла вследствие его нагрева при прохождении через масляный насос. При увеличении давления до 0,8 - 1,0 МПа температура воздуха внутри пузырька при его сжатии может достигать 300 - 370°С, в результате чего происходит частичное термическое разложение масла.

При значительном изменении давления в слое масла с газомасляной дисперсией (как это имеет место, например, в подшипниках скольжения) и при соприкосновении пузырьков газа с относительно холодными поверхностями пузырьки могут «схлопываться» с образованием ударной волны. Под действием ударной волны возникают локальные эрозионные разрушения поверхностей, это явление носит название кавитации (от лат. cavitas — пустота), а эрозионные разрушения поверхностей — кавитационных разрушений. Наиболее интенсивно кавитация развивается при воздействии колебаний звуковых или сверхзвуковых частот, а также в случае, если давление равно или меньше давления насыщенного пара жидкости (в этом, в частности, заключена опасность попадания жидкого топлива в масло). При интенсивном пенообразовании возможно появление пены у заборного элемента маслосистемы двигателя и, как следствие этого, возникновение масляного голодания.

Для уменьшения вспениваемости масел в них вводят противопенные присадки. Практически во все моторные масла вводят противопенные присадки на основе кремнийорганических соединений (полисилоксановые жидкости). Механизм пеногасящего действия этих присадок заключается в том, что кремнийорганические соединения плохо растворяются в масле и располагаются на поверхности раздела масло-воздух в виде тончайшей пленки. Обладая большим поверхностным натяжением, эти пленки ускоряют «схлопывание» пузырьков пены, успокаивают колебания масла в картере двигателя и препятствуют проникновению газа в масло (что одновременно способствует уменьшению его окисления). К недостаткам противопенных присадок относится то, что они ухудшают адсорбцию масел к металлическим поверхностям, а продукт их сгорания — диоксид кремния SiO2 — является абразивом. Противопенные присадки вводят в масло в небольших количествах — 0,001 —0,005 %.

При попадании воды в моторное масло образуется эмульсия, представляющая собой смесь мелких капель воды с маслом. Такие эмульсии ухудшают смазочные свойства масла и увеличивают его коррозионное воздействие. В присутствии воды на поверхности чугуна и алюминия может проходить интенсивная реакция коррозионного типа. Выделяющийся при этом водород обусловливает дополнительный водородный износ и наводороживание деталей, приводящее к ускоренному разрушению узла трения.

Количество воды, находящейся в виде эмульсии в масле, можно определить по изменению диэлектрической проницаемости эмульсии (диэлькометрический метод определения влажности).

С термодинамической точки зрения эмульсии неустойчивы и расслаиваются — вода выделяется в отдельную фазу. Такой процесс называют деэмульсированием. Скорость деэмульсирования зависит от вязкости масла.

Способность масла восстанавливаться из эмульсии определяется числом деэмульсации — величиной промежутка времени (в секундах), в течение которого из полученной в определенных условиях водомасляной эмульсии выделяется заданное количество масла. Для уменьшения количества образующейся эмульсии и ускорения ее расслоения в моторные масла вводят специальные вещества — деэмульсаторы.

§ 6.7. Обкаточные свойства масел

Эксплуатационная надежность и долговечность двигателя в значительной степени определяются качеством его обкатки, при которой происходит приработка поверхностей трения, изменяется их микрогеометрия, микротвердость и маслоемкость и другие важные изменения, обусловливающие надежность двигателя. От свойств масла зависит качество и длительность приработки деталей. Большая длительность обкатки неприемлема в условиях массового производства.

Экспериментами установлено, что благодаря хорошим охлаждающим свойствам и высокой текучести маловязких масел процесс обкатки при использовании таких масел можно сократить. Однако вследствие характерной для этих масел малой несущей способности граничной пленки увеличивается вероятность задиров поверхностей трения. При увеличении вязкости масла возрастают силы трения и тепловыделение по трущимся поверхностям, что приводит к необходимости вводить щадящие режимы обкатки и соответственно увеличивать ее продолжительность. Поэтому для обеспечения качественной и эффективной обкатки двигателей необходимо использовать специально подбираемые обкаточные (приработанные) масла. Такие масла обладают высокими моющими, диспергирующими, антиокислитсльными и антикоррозионными свойствами наряду со способностью обеспечивать интенсивную приработку трущихся поверхностей. Для повышения этой способности в масла вводят обкатанные присадки, включающие в себя поверхностно-активные вещества на основе серы, хлора, фосфора, жирных кислот и пр.

Масло с поверхностно-активными присадками интенсифицирует срезание микрошероховатостей вследствие снижения твердости в деформируемой зоне. В дальнейшем в результате улучшения микроструктуры поверхностей износ снижается.

К специальным требованиям, предъявляемым к обкаточным маслам, относятся также сохранение стабильности при высокооборотном центрифугировании и попадании воды в масло (эти требования связаны с особенностями работы централизованных стендовых поточно-циркуляционных масляных систем). После завершения обкатки двигатели в зависимости от их дальнейшего использования заправляют консервационным или рабоче-консервационным маслом.

Контрольные вопросы

1. Как повысить противозадирные свойства масла? 2. Какими методами можно повысить надежность запуска холодного двигателя? 3. Чему должен быть равен теоретический температурный коэффициент вязкости масла, обладающего наилучшими вязкостно-температурными характеристиками? 4. На какие характеристики двигателя влияют депрессорные свойства масла? 5. Какой вид масла следует использовать в двигателе комбайна?

ГЛАВА 7. ПРИМЕНЕНИЕ МОТОРНЫХ МАСЕЛ В ДВИГАТЕЛЯХ ВНУТРЕННЕГО СГОРАНИЯ

В СНГ стандартизированы для применения в ДВС нефтяные моторные масла, которые входят в ассортимент товарных автотракторных моторных масел. Предусмотренная ассортиментом номенклатура постоянно изменяется в связи с внедрением новых, более перспективных марок масел. При проектировании новых образцов ДВС, анализе возможностей улучшения качества и повышения эффективности конструкций двигателей необходимо исходить как из установленного ассортимента товарных масел, так и из перспективных их видов.

§ 7.1. Ассортимент товарных моторных масел

В соответствии с действующей в СНГ классификацией моторные масла разделяют на шесть групп в зависимости от типа двигателя и степени его форсирования (теплонапряженности) (табл. 7.1). Масла, входящие в эти группы, отличаются количеством и эффективностью присадок.

Дата добавления: 2015-08-26; просмотров: 72 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Детонационная стойкость топлив 10 страница | | | Детонационная стойкость топлив 12 страница |