|

Читайте также: |

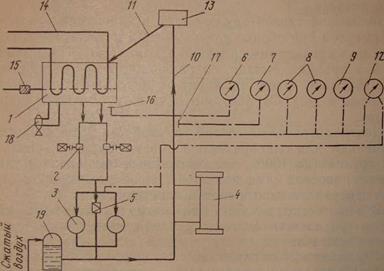

Цирк. сис. жид. смазки по устр-ву одинаковы и отличаются лишь производ-тью, типом насосов и фильтров. В состав сис. вх.: резервуар 1 для масла; два насоса 2 с эл-двигателями, один из кот. раб., а второй резерв.; два фильтра 3 с приводом; теплообменник (маслоохладитель) 4 (при необх.); трубопр. напор. 10 и слив. 11 и запор. арматура (вентили, задвижки, клапаны); перепуск. клапан 5; аппар. управления: один или два (в завис. от наличия маслоохладителя) эл-контактных термометра 6 и 7; реле уровня масла в резервуаре 15; два эл-контактных манометра 8; тех. манометр 9; тех. диф. манометр 12 для контроля перепада давления на фильтрах; командный электроприбор для автомат. очистки фильтров.

При раб. сист. масло раб. насосом 2 через плав. всас. трубу всас. из резервуара 1 и пост. в пласт. фильтры 3, в кот. проис. очистка масла от мех. примесей, откуда через маслоохладитель 4 при его наличии) по напор. трубопр. 10 пост. к узлам трения 13. После смазки всех узлов масло самотеком по слив. трубопр. 11 возвр. в резервуар. В нем масло отстаив., освобож. от мех. примесей, частично - от воды. Период. очистка масла в резервуаре осущ. с пом. центробежного сепаратора 18. Для улучш. отстоя, а также в холл. время года, масло в резервуаре подогрев. паром, подав. по паропроводу 14 с помощью мембр. вентиля с эле-магн. приводом. Вентиль вкл. при мин. доп. тем-ре масла в резервуаре, а выкл. при дост. норм. тем-ры масла. Команду на вкл. и выкл. вентиля дает эл-контактный термометр 6, датчик кот. 16 уст. на резервуаре и контр.

тем-ру масла. Тем-ра масла контрол. также после маслоохлад. с пом. датчика 17 и эл-конт термом. 7. При прев. доп. тем-ры на пульт упр. системой подается предупреж. сигнал. Для непрерыв. изм. давл. масла до и после фильтров 3 прим. диф. манометр 12. Очист. фильтров 3 выпол. автом. посредст. вкл. их приводов от команд. прибора КЭП или с пом. датчика-реле разности давл. Для изм. давл. масла в напор. трубопр. за теплообменником установ. тех. показывающий манометр 9 общ. назнач. В авар. ситуациях, когда фильтры засорены и их приводы не вкл., сраб. перепуск. клапан 5 и масло поступ. к узлам трения, минуя фильтры. Для контроля давл. масла в системе и автом. вкл. резерв. насоса на станции жид. смазки устан. два эл-контактных манометра (ЭКМ) 8. Контр. уровня масла в резервуаре выпол. с пом. датчика уровня 15 поплав. типа. К узлам трения 13 от напор. трубопр. 10 масло подается с пом. дрос. распределителей.

Расчет систем ж. смазки вкл. выбор сорта масла, определение производ-ти насоса или кол-ва масла, заливаемого в картер, и параметров основного оборуд. систем. Сорт масла выбирают с учетом обеспечения ж. трения в узле трения при заданных условиях эксплуатации. Ж. трение определяется вязкостью масла

Необх. кинем. вязкость масла для подшипников скольжения расч.:  , где

, где  - нагрузка на подшипник, Н;

- нагрузка на подшипник, Н;  - относит. зазор;

- относит. зазор;  - осевая длина вкладыша подшипника, м;

- осевая длина вкладыша подшипника, м;  - внутр. диаметр подшипника, м;

- внутр. диаметр подшипника, м;  - диаметр шейки вала, м;

- диаметр шейки вала, м;  - угловая скорость, 1/с;

- угловая скорость, 1/с;  - критерий Зоммерфельда. По этой вязкости в зависимости от условий эксплуатации выбирают сорт смазки.

- критерий Зоммерфельда. По этой вязкости в зависимости от условий эксплуатации выбирают сорт смазки.

Вязкость масла, применяемого для смазки зуб. передач, определяют:  , где

, где  - усл. вязкость масла при температуре 50°С;

- усл. вязкость масла при температуре 50°С;  - коэфф., зависящий от окружной скорости зуб. колес; при скорости менее 8 м/с

- коэфф., зависящий от окружной скорости зуб. колес; при скорости менее 8 м/с  ;

;  - удел. нагрузка на ед. длины зуба, Н/см. При раб. тем-ре масла выше 50°С его вязкость для зуб. передач определяют:

- удел. нагрузка на ед. длины зуба, Н/см. При раб. тем-ре масла выше 50°С его вязкость для зуб. передач определяют:  , где

, где

Для подшипников качения сорт масла выбирают в основном в зависимости от тем-ры среды с учетом рекомендаций. Необх. вязкость масла для машин, состоящих из различных узлов трения, например, редукторов, устанав. опытным путем. Для этого вычисляют необх. вязкость масла для каждого узла трения и испыт-ют машину под нагрузкой в течение 2-3 ч при работе на каждом сорте масла, соответствующем расчетной вязкости различных узлов трения. После кажд. испыт-я замеряют тем-ру масла. Для машин, раб-их при бол. нагрузках и скоростях, выбир. тот сорт масла, при кот-м тем-ра будет миним.. Для тихоходных машин, работ-их при бол. нагрузках, выбир. масло, тем-ра кот-го нах. в пределах 45-50°С. Для машин, у к-рых тем-ра различ. сортов масла при испытаниях не превышает 40 °С, выбирают масло с миним. вязкостью.

Способ смазки выбирают на основе анализа тепл. баланса между кол-м тепла, выдел-ся в узлах трения, и отводимого в окр. простр. Для машин, у к-рых все тепло, выдел-ся в узлах трения, может быть отведено в окр. простр. через стенки корпус. деталей путем теплопередачи, может быть применен любой способ смазки. Для машин, у к-рых не все тепло от узлов трения может быть отвед. в окр. простр., необх. примен. циркул. сис. смазки.

Кол-во тепла, выдел-ся в узлах трения машины, м. быть вычислено, Дж/мин:  , где

, где  - число узл. трения в машине;

- число узл. трения в машине;  - кпд i-того узла трения;

- кпд i-того узла трения;  - передав. мощность i-тым узлом, Вт. Кол-во тепла, кот. может быть отведено в окр. простр-во от узлов трения путем теплопередачи, Дж/мин:

- передав. мощность i-тым узлом, Вт. Кол-во тепла, кот. может быть отведено в окр. простр-во от узлов трения путем теплопередачи, Дж/мин:  , где

, где  - общ. коэфф. теплопередачи от масла в окр. среду, Вт/(м2*К);

- общ. коэфф. теплопередачи от масла в окр. среду, Вт/(м2*К);  - раб. тем-ра масла, К;

- раб. тем-ра масла, К;  - тем-ра окр. среды, К;

- тем-ра окр. среды, К;  - поверх. машины, ч-з кот. тепло отвод. в окр. простр, м2.

- поверх. машины, ч-з кот. тепло отвод. в окр. простр, м2.

Производительность насоса станции при циркуляционной смазке определяется из выражения, л/мин:  , где

, где  - коэффициент, учитывающий степень использования масла в узлах трения

- коэффициент, учитывающий степень использования масла в узлах трения  ;

;  - удельная теплоемкость масла, Дж/(кг*К);

- удельная теплоемкость масла, Дж/(кг*К);  - объемная масса масла, кг/м3;

- объемная масса масла, кг/м3;  - допускаемое повышение тем-ры масла сверх норма. при работе цирк. системы смазки, К.

- допускаемое повышение тем-ры масла сверх норма. при работе цирк. системы смазки, К.

Кол-во масла (в литрах), заливаемого в картер при смазке зуб. передач погружением, рассчит. по глубине погр. зуба в масло:  и по передаваемой мощности N (кВт):

и по передаваемой мощности N (кВт):  , где

, где  - глубина погр. зуба в масло, дм;

- глубина погр. зуба в масло, дм;  - зазор между зубчатым колесом и дном карьера, дм;

- зазор между зубчатым колесом и дном карьера, дм;  - площадь основания картера, дм2. Из двух значений принимают большее.

- площадь основания картера, дм2. Из двух значений принимают большее.

Необх. поверх. теплообменника (м2) опр.:  , где

, где  - общ. коэфф. теплопередачи от масла к воде (через стенки тепло-ка), Вт/(м2*К);

- общ. коэфф. теплопередачи от масла к воде (через стенки тепло-ка), Вт/(м2*К);  - ср. перепад тем-р масла и охл. воды, К;

- ср. перепад тем-р масла и охл. воды, К;  , где

, где  - т. масла и воды на вх. и вых. из тепло-ка, К.

- т. масла и воды на вх. и вых. из тепло-ка, К.

Дисковые фильтры выбирают по площади фильтрации (м2):  , где

, где  - производ-ть насоса, м3/мин;

- производ-ть насоса, м3/мин;  - скорость фильтрации, м/мин (6-15).

- скорость фильтрации, м/мин (6-15).

Площадь проходов магистр. трубопроводов:  , где

, где  - расход масла, м3/мин;

- расход масла, м3/мин;  - скорость подачи масла (для напорных трубопроводов 0,5-1,0 м/с, для сливных 0,2-0,3 м/с).

- скорость подачи масла (для напорных трубопроводов 0,5-1,0 м/с, для сливных 0,2-0,3 м/с).

Площадь сечения (см2) проходов маслоподводящих труб к узлам трения:  , где

, где  - расчетный расход масла, необх. для смазывания трущихся поверх., л/мин;

- расчетный расход масла, необх. для смазывания трущихся поверх., л/мин;  - скорость подачи масла, м/с. Для отвод. маслопроводов диам. до 100м площадь сечения проходов

- скорость подачи масла, м/с. Для отвод. маслопроводов диам. до 100м площадь сечения проходов  .

.

Предел проч. на сдвиг хар-ет способ. смазок удерж. на верт. и накл. поверх., деталях, раб. с дин. нагрузками, в уплотнениях. Вязкость хар-ет возм. прокач. смазки по трубопр. к узлам трения и ее антифрик. св-ва, особ. при низ. тем-ре. Изм. в пуазах. Мех. стабильность хар-ет способ. смазки сохр. объемно-мех. св-ва (предел прочности на разрыв) после деформации (при прокачке по мазепров. к узлам трения) и восстанов. свободнодефор. состояния (тиксотропии). Термоупроч. – повыш. предела прочн. смазки после нагрева ее до тем-ры ниже тем-ры плавл. Коллоидная стабильность хар-ет склонность смазки к выд. масла при хран. Хим. стабильность хар-ет способ. смазки к окисл. на воздухе в тонком слое при нагрев. Испаряемость опред. по ГОСТ 9566 - 74 путем измер. потери массы смазки при повыш. тем-рах. Водостойкость хар-ет способ. смазки удержив. на смаз. поверх. при размыве ее водой. Противоизнос. св-ва хар-ся износостойкостью. смаз. поверх. Число пенетрации – косв. показ. вязкости смазки; числ. равно глуб. проник. (в сотых долях см) в смазку составного тарированного конуса массой 150г за 5с при испы. на спец. приборе - пенетрометре. Тем-ра каплепадения – хар-ет верх. тем-рный предел прим. смазок. Раб. тем-ра прим. смазки должна быть ниже тем-ры каплепадения на 15 - 20°С.

Дата добавления: 2015-07-25; просмотров: 61 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| БИЛЕТ 7 | | | БИЛЕТ 9 |