Читайте также:

|

| Полиэтилен низкого давления | Полипропилен | Ударопрочный полистерод | АБС-пластик | Капрон | |

| Температера, литья, °С | 260…280 | 220…270 | 210…220 | 230…235 | 240…260 |

| Удельное давление, Н,см2 | 200…1100 | 800…1700 | 1000…1500 | 1100…1500 | до 1000 |

| Температура формы при выгрузке изделий, °С | 50…60 | 60…90 | 70…80 | 65…75 | 50…60 |

Примечание. Требуется предварительная подсушка АБС-пластика при температуре 65…70 °С в течение 2 ч, капрона при температуре 60... 100 °Сдо остаточной влажности 0,1 %.

При изготовлении изделий методом литья под давлением гранулированный материал подается в бункер, затем червяком передается в переднюю зону цилиндра, при этом материал нагревается и пластифицируется. В этой зоне материал под действием нагревателей плавится и под давлением впрыскивается через сопло цилиндра в литниковое отверстие литьевой формы. После заполнения формы проводится выдержка под давлением для компенсации усадки материала при охлаждении формы. В процессе охлаждения формы материал затвердевает, после чего форма размыкается и изделие выталкивается из нее.

Так как в форму впрыскивается материал, нагретый до состояния высокой текучести, при контакте со стенками формы происходит его отверждение. Длительность цикла (от нескольких секунд до десятков секунд) зависит в основном от вида материала, габарита изделия, скорости охлаждения формы. Последняя стадия является самой продолжительной.

Качество получаемого изделия во многом зависит от температуры расплава и формы, давления впрыска. При охлаждении расплава в форме в нем происходят структурные изменения, которые оказывают влияние на физико-механические свойства изделия. В результате различия скорости охлаждения материала во внутренних слоях и поверхностных, соприкасающихся с холодными стенками формы, в материале возникают внутренние (усадочные) напряжения. Кроме того, создаются ориентационные напряжения в результате различия степени ориентации макромолекул полимера в направлении потока расплава в форме и перпендикулярно ему. Эти напряжения можно снизить, снижая разность температур формы и расплава, а также увеличивая скорость заполнения формы. На практике температура формы поддерживается на 100...150 °С ниже температуры расплава.

Давление литья должно обеспечивать быстрый впрыск расплава в форму и ее заполнение. Следует учитывать, что 30...50 % давления теряется вследствие сопротивления движению расплава по соплу и литниковым каналам, поэтому при литье требуется такое высокое давление инжекции.

Метод литья под давлением, несмотря на относительно высокую стоимость оборудования и оснастки, является чрезвычайно эффективным при массовом производстве деталей мебели. В этом случае обеспечивается быстрая окупаемость затрат. Кроме того, изделия отличаются точными размерами и формой, хорошим внешним видом и не требуется их дополнительной обработки.

Экструзия – метод непрерывного получения погонажных деталей различного профиля путем выдавливания размягченного термопластичного материала через головку определенной формы.

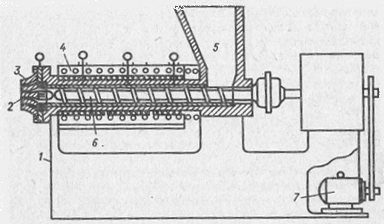

Установка для экструзии состоит из экструдера (рис. 8) с головкой (фильерой), охлаждающего, тянущего и калибрирующего устройств.

Рисунок 8. Схема одночервячного экструдера:

1 - станина; 2 - головка; 3 - мундштук; 4 - система обогрева; 5 - загрузочный бункер; 6 -червяк; 7 - электродвигатель

Чаще всего применяют одночервячные экструдеры, в которых с помощью вращающегося червяка проводятся движение, уплотнение и продавливание пластифицированного материала через фильеру.

Процесс экструзии проводится следующим образом. Гранулированный материал (реже порошкообразный) загружается в цилиндр экструдера через бункер. Цилиндр имеет, три условных зоны нагрева. В первой зоне происходит перемещение твердых частиц и их уплотнение. Во второй, зоне сжатия, материал за счет теплоты от цилиндра и внутреннего трения, возникающего в материале, постепенно пластифицируется и расплавляется. В третьей, дозирующей, зоне происходит гомогенезация расплава и его выдавливание через фильеру.

Разделение цилиндра на зоны условно, границы между ними нечеткие, в зависимости от перерабатываемого материала длина этих зон может изменяться. Для переработки аморфных термопластов, плавление которых, происходит в широком диапазоне температур, применяют червяки с длинной зоной сжатия, для переработки кристаллических полимеров с короткой (не более 1 м).

Если перерабатывается нетермостойкий материал (например, поливинйлхлорид), применяют червяки с одной зоной постепенного сжатия без резких переходов между зонами. В результате не происходит большого тепловыделения в зоне сжатия и исключается термическое разложение полимера.

Производительность экструдера в основном зависит от диаметра червяка, отношения его длины к диаметру, скорости вращения червяка. Отношение длины червяка к его диаметру для экструдеров, применяемых во всех странах СЭВ, установлено в пределах 20...25. В целях унификации экструзионного оборудования в этих странах выпускаются экструдеры следующих Диаметров червяков (мм): 25, 32, 45, 63, 90, 125, 160, 200. Для производства погонажных мебельных деталей в зависимости от их сечения применяют экструдеры с диаметром червяка 25...80 мм.

Метод экструзии является высокопроизводительным, безотходным, полностью механизированным способом переработки пластмасс. При его применении можно получать погонажные детали и изделия любой конфигурации.

Прессование широко применяется для переработки термореактивных материалов в изделия различной конфигурации, в то время как для термопластов предпочтительными являются способы литья под давлением, экструзии и вакуум-формования.

Для прессования пластмасс обычно применяют гидравлические прессы различной конструкции, с разной степенью механизации управления (автоматическим, полуавтоматическим, ручным), различные по технологическим признакам (для компрессионного и литьевого прессования). Наибольшее применение получили прессы для компрессионного прессования.

В качестве оснастки применяются пресс-формы с обогревом (паровым, водяным или электрическим), изготовленные из специальных марок стали, выдерживающих воздействие высоких температур, механических усилий и химических веществ, выделяющихся при пластифицировании материала. Формы состоят из матрицы, которая располагается внизу и крепится к столу пресса, и пуансона, располагаемого вверху, который крепится к ползуну пресса. Кроме того, формы имеют нагревательные или охлаждающие плиты, выталкиватели и крепежные детали.

При паровом или водяном обогреве в полости плит высверливают каналы, по которым пропускается теплоноситель или холодная вода для охлаждения, если изделия должны охлаждаться под давлением.

При электрообогреве чаще всего в плитах или пресс-форме вырезают пазы, в которые закладывают тэны - витки медной проволоки с изоляцией. При пропускании по ним переменного тока индуцируются вихревые токи, обеспечивающие равномерный нагрев пресс-формы и материала.

Процесс прессования включает дозирование материала (гранулированного, таблетированного или порошкообразного), загрузку его в форму, нагрев материала, собственно прессование и извлечение изделий из формы.

Перед загрузкой требуемого количества материала в форму предварительно нагревают матрицу и пуансон до необходимой температуры, после чего пресс-форму смыкают. Материал под действием температуры и давления пластифицируется и заполняет формующую полость формы. Под давлением материал переходит в неплавкое состояние и отвердевает, после чего изделие, как правило, без охлаждения выталкивается из формы и зачищается от облоя.

Давления прессования зависит от свойств материала (в основном от текучести), конструкции формуемых изделий и других факторов. Обычно при компрессионном прессовании давление составляет 10... 50 МПа.

Перед прессованием часто проводят подпрессовку для удаления тазов, возникающих в форме. Для этого после смыкания и выдержки под давлением пуансон немного приподнимают и газы удаляются, а затем форму вновь смыкают.

В зависимости от перерабатываемого материала температура прессования составляет 130...200 °С, длительность прессования 1...10 мин, в зависимости от материала и габарита изделия.

Для снижения потери сырья, уменьшения объема загрузочных камер и повышения производительности труда проводится таблетирование исходного порошкообразного материала.

Вакуум-формование - способ переработки листовых материалов. Преимуществами этого способа переработки полимерных материалов являются простота и дешевизна оборудования, невысокие требования к формам (не требуются специальные стали, формы могут быть из алюминиевых сплавов, стеклопластика и других материалов); возможность изготовления изделий любой конфигурации различного размера (в том числе и крупногабаритных).

Однако по сравнению с литьем под давлением вакуум-формование имеет ряд недостатков, основными из которых являются образование отходов при изготовлении изделий, разнотолщинность изделий вследствие неравномерной степени вытяжки листа в разных частях формы, невозможность полной автоматизации процесса.

В СССР не организован серийный выпуск установок вакуумного формования для изготовления мебельных ящиков, лотков декоративных деталей и других изделий для мебельного производства. Однако это несложное оборудование может быть изготовлено силами предприятия. В этом случае, однако, степень механизации, не говоря уж об автоматизации, невысока.

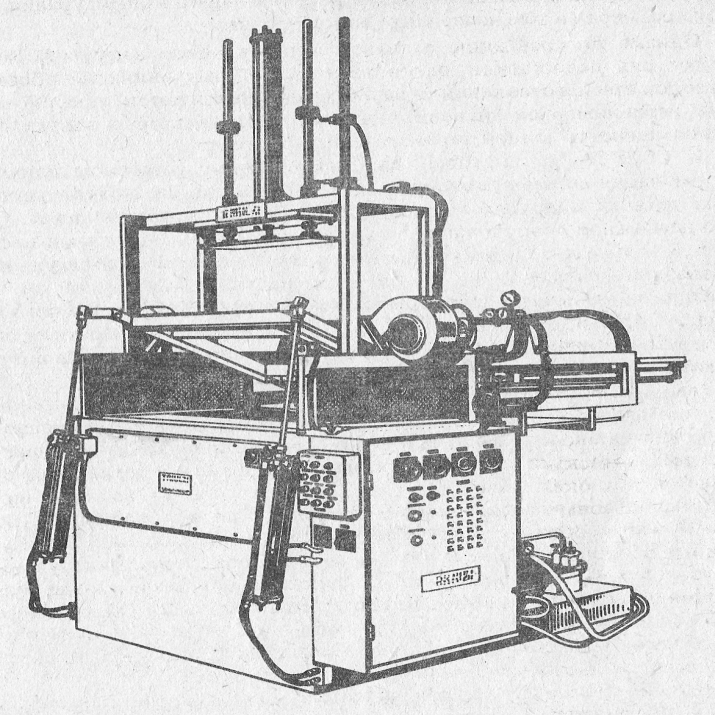

Одни из самых совершенных машин для вакуум-формование VF/b выпускает итальянская фирмы "Triulzi" (рис. 9).

В зависимости от свойств материала, толщины листов и конструкции формуемых изделий применяются различные модификации машин VF/b.

Так, при формовании деталей и изделий, требующих глубокой вытяжки, применяют машины модели VF/bc, которая оснащена приспособлением для установки пуансона, позволяющим производить предварительную механическую вытяжку листового материала, и тем самым обеспечивается высокая точность конфигурации отформованного изделия. При использовании листового материала большой толщины (больше 6 мм) или особо жесткого применяют машины модели VF/b2R, оснащенные второй нагревательной панелью с инфракрасными излучателями, благодаря чему улучшается пластификация материала. Такие машины с двойной нагревательной панелью применяются для быстрого формования изделий из листовых материалов нормальной (до 3 мм) толщины.

Рисунок 9. Вакуум-формовачноя машина VF/b фирмы "Triulzi"

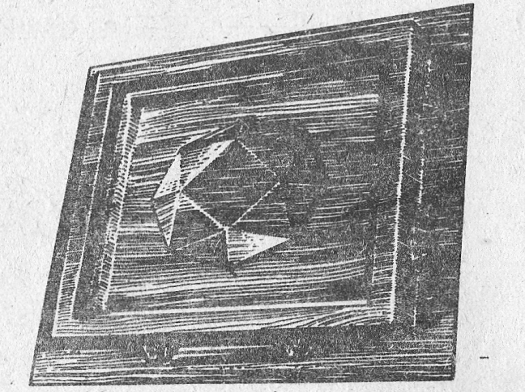

На таких машинах изготавливают различного типа ящики, различные емкости, декоративные детали и т.п. (рис. 10).

Рисунок 10. Декоративная панель из ударопрочного полистерола, имитирующего древесину, изготовленная на машине VF/b фирмы "Triulzi"

Машины VF/bC2R характеризуются техническими возможностями обеих предыдущих машин: на них можно производить формование при нормальной скорости деталей с глубокой вытяжкой и применением толстого листового материала или быстрое формование материала нормальной толщины.

Технические характеристики вакуум-формовочных машин фирмы "Triulzi" приведены ниже.

Технические характеристики вакуум-формовочных машин фирмы "Triulzi" (Италия)

| VF/bC75 | VF/b2K75 | VF/bC2K75 | VF/bC107 | VF/b2K107 | VF/bC2K107 | |||||||

| Размеры формовки, мм | 710х510 | 1010х710 | ||||||||||

| Максимальная высота пресс-формы, мм | ||||||||||||

| Мощность нагрева, кВт: | ||||||||||||

| верхнего | 7,2 | 12,8 | ||||||||||

| нижнего | – | 3,75 | – | |||||||||

| общая | 7,2 | 10,95 | 10,95 | 12,8 | 19,8 | 19,8 | ||||||

| Удельная мощность нагрева, Вт/см2 | 3,1 | 3,1 | 1,8 | 2,8 | 2,8 | |||||||

| Производительность вакуумного насоса, м3/ч | ||||||||||||

| Мощность электродвигателя вакуумного насоса, кВт | ||||||||||||

| Масса плиты, кг: | ||||||||||||

| несущей пресс-формы | ||||||||||||

| несущей контрпресс-форму | – | – | ||||||||||

| Максимальный расход воздуха на цикл, л | ||||||||||||

| Габаритные размеры, мм | 1300х1300х2300 | 1300х1300х1400 | 1300х1300х2300 | 1850х3100х3020 | 1850х3100х1700 | 1850х3100х3020 | ||||||

| Масса, кг | ||||||||||||

Принцип вакуум-формования заключается в том, что заготовке из листового термопласта, нагретой до высокоэластического состояния, герметически закрепленной по периметру формы, придается требуемая конфигурация путем создания вакуума в полости между заготовкой и формой, за счет чего листовой материал втягивается в полость формы под действием атмосферного давления. После этого изделие охлаждают сжатым воздухом, извлекают и обрезают по контуру. Различают два вида вакуум-формование: негативное (матричное) и позитивное (пуансонами). При негативном заготовка втягивается в углубления формы, при позитивном изделие формуется на поверхности выпуклой части формы — пуансоне.

Вакуум-формование применяется для изготовления мебельных ящиков. Лучшим качеством обладают ящики, изготавливаемые в матричных формах, так как в этом случае наименьшая толщина материала наблюдается в углах ящика (из-за наибольшей вытяжки), а бортики, которые при эксплуатации ящика подвергаются максимальной нагрузке, имеют наибольшую толщину, в результате чего ящики получаются более прочными.

При позитивном формовании разогретая листовая заготовка предварительно вытягивается сжатым воздухом, а затем на пуансоне производится дополнительная механическая вытяжка по форме изделия. В этом случае наименьшая толщина получается у бортиков ящика, а наибольшая толщина стенок - в углах, вследствие чего прочность ящика ниже.

На современных машинах (типа VF/b), как было указано выше, производится предварительное вытягивание листовой заготовки верхним пуансоном, что снижает разнотолщинность изделий.

Ниже приведены режимы вакуумного формования изделий из листовых термопластов.

Режимы вакуум-формования при применении различных полимерных материалов

| Сополимер СНП-2 | Ударочный полистирол | Винипласт | |

| Температура, °С: | |||

| нагрева | 120…130 | 140…150 | 100…160 |

| разложения | |||

| Длительность нагрева, мин/мм: | |||

| толщины материала | 1,1…2 |

Для изготовления мебельных ящиков применяют листовые материалы толщиной 3 мм. Длительность цикла вакуум-формования мебельных ящиков составляет 4...6 мин, длительность цикла методом литья под давлением — 1,5 мин. Однако при изготовлении ящиков на термопласт-автоматах могут применяться только одноместные пресс-формы, тогда как при вакуум-формовании ящиков изготовление можно проводить в четырех-шести местных пресс-формах, что позволяет значительно повысить производительность труда,

Метод заливки применяется для изготовления деталей и элементов мебели из жидких компонентов (подробно описывается в разделе "Настилочные материалы").

Беспрессовый метод применяется для изготовления деталей мебели из термопластичных пенопластов (например, суспензионного вспенивающегося полистирола ПСВ).

Основным оборудованием этого метода являются предвспениватели различной конструкции периодического или непрерывного действия, бункера из брезентовой ткани для вылеживания вспененных гранул, металлические пресс-формы с обогревом и охлаждением для окончательного вспенивания материала и формования изделий.

Техническая документация на оборудование для изготовления каркасов кресел и диванов из пенополистирола разработана краснодарским филиалом "Гипродревпрома". Оборудование изготовлено, смонтировано и работает на ПМО "Краснодар" ВПО "Югмебель".

Процесс изготовления элементов мебели беспрессовым методом сострит из следующих стадий: предварительного вспенивания материала с целью снижения кажущейся плотности и создания равномерной структуры; вылеживания гранул материала для охлаждения, диффузии воздуха и подсушки, что способствует увеличению вспенивающей способности гранул при окончательном вспенивании и снижает возможность возникновения в деталях внутренних напряжений, приводящих к короблению; формования деталей мебели в пресс-формах при нагревании; охлаждения пресс-формы; извлечения деталей из форм и подсушки до конечной влажности 8...10%.

При предварительном вспенивании производится нагревание гранул пенополистирола, которые размягчаются и расширяются, с одной стороны, под действием испарения вспенивателя, с другой - благодаря проникновению в них теплоносителя. Последний процесс происходит несколько быстрее, но роль обоих процессов в предварительном вспенивании примерно одинакова. Для предварительного вспенивания могут быть использованы различные теплоносители, наиболее эффективным из которых является насыщенный пар. При его применении происходит быстрое увеличение объема гранул, однако при этом довольно сложно регулировать степень расширения гранул и соответственно их кажущуюся плотность.

Производятся подвспениватели различной конструкции, периодического и непрерывного действия. На ПМО "Краснодар" установлен вспениватель периодического действия, в котором под действием пара при непрерывном перемешивании производится вспенивание гранул полистирола; коэффициент вспенивания 4...5.

В процессе предварительного вспенивания пенополистирол нагревается в среднем до 70... 80 °С и несколько увлажняется (до 15...30 %). При формовании изделий из влажного пенополистирола качество их снижается, так как содержащаяся в них влага в период охлаждения изделий после формования конденсируется, что приводит к возникновению значительных внутренних напряжений и короблению изделий. Поэтому после предварительного вспенивания rpair/лы пенополистирола подсушивают в потоке теплого воздуха при температуре 35...40°С.

После предварительного вспенивания пенополистирол помещают в бункер для вызревания на 5...8ч. При этом он охлаждается, оставшийся в гранулах газообразный изопентан конденсируется и в них образуется вакуум, в результате чего воздух начинает проткать внутрь гранул, не давая им сжиматься. Заполнение гранул воздухом увеличивает их прочность, что обеспечивает их целостность при формовании изделий в формах. Длительность вызревания зависит от ряда факторов: свойств материала, температуры и влажности воздуха и т.д.

Подвспененный пенополистирол из бункера и невсиененный полистирол в соотношении 3:1 подаются в смеситель шнекового типа и увлажняются. После тщательного перемешивания рабочая смесь подается в накопительные бункера цеха.

Для изготовления изделий применяют формы с обогревом и охлаждением. Обогрев можно производить горячей водой, насьпценным или острым паром. Наиболее распространены формы с обогревом острым паром при температуре 120 °С. Материал из накопительного бункера засыпают в заранее нагретую пресс-форму, закрывают ее и через перфорированные стенки подают острый пар. При этом гранулы разогреваются, содержащиеся в них изопентан и воздух расширяются, что приводит к разбуханию гранул, которые под действием тепла становятся пластичными. Увеличиваясь в размере, они сплавляются, постепенно образуя материал ячеистой структуры, заполняющий форму. После этого в рубашку формы для охлаждения изделия подают холодную воду. Форму охлаждают до температуры 20 °С и изделие извлекают. Продолжительность цикла зависит от' используемого материала, температуры формования, габарита изделия и других факторов. В среднем она колеблется от 15 до 40 мин.

Параметры режимов формования каркасов кресел на ПМО "Краснодар" приведены ниже.

Несмотря на большую продолжительность цикла, при серийном выпуске каркасов кресел и диванов из пенополистирола беспрессовый метод является высокоэффективным, так как позволяет резко снизить трудозатраты (за один цикл формования можно получить изделие любой конфигурации) и материалоемкость изделия (при достаточно высокой механической прочности кажущаяся плотность материала очень низка). Кроме того, это практически безотходный процесс. При наличии на участке большого числа форм можно достигнуть значительного объема выпуска мебельных деталей при минимальных затратах на оборудование. К недостаткам следует отнести неполную механизацию процесса.

Режимы формования деталей кресел из пенополистирола беспрессовым методом

| Каркасы кресел | Боковины кресел | |||

| ИБ 127200.00.00 | БН 579.01.00.00.00 | БН 579.05.00.00.00 | БН 575.01.00.00.00 | |

| Температура в камере предспенивания полистирола, °С | – | – | 70…80 | |

| Коэффициент вспенивания полистирола | – | – | 4…5 | |

| Длительность выдержки полистирола в бункере, ч | – | – | 5…8 | |

| Влажность рабочей смеси, % | – | – | 10…12 | |

| Соотношениевспененного и невспененного полистирола | – | – | 3:1 | |

| Расход рабочей смеси, кг | 4,2 | 8,2 | 7,7 | 1,5 |

| Температура пара в пресс-форме для формования,°С | – | – | 120…125 | |

| Длительность нагрева пресс-формы с рабочей смесью, мин | 20…25 | 30…40 | 20…25 | |

| Максимальная темпе-ратура воды, в пресс-форме для охлаждения каркаса, °С 20. | ||||

| Длительность охлаждения пресс-формы с каркасом, мин | 20…25 | |||

| Максимальная технологическая выдержка каркаса при температуре 18…20 °С,ч |

ВСПЕНЕННЫЕ КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ

Вспененные газонаполненные термопласты в настоящее время широко применяются в мебельном производстве, особенно за рубежом. Это обусловлено тем, что при применении газонаполненных материалов снижается материалоемкость изделий (до 30...50 %) при сохранении достаточно высокой прочности и более низкой кажущейся плотности. Газонаполненные термопласты представляют собой вспененные композиции с плотной монолитной поверхностной коркой, обеспечивающей стабильную форму изделия, хорошими физико-механическими и эксплуатациоными свойствами.

Эти материалы относятся к так называемым частично вспененным (структурным) пенопластам с кажущейся плотностью выше 500 кг/м3 и являются прекрасными заменителями монолитных пластмасс.

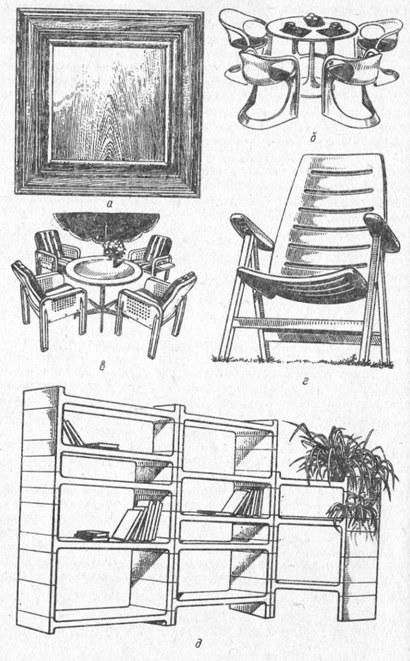

Вспененные термопласты широко применяются за рубежом для производства крупногабаритных деталей мебели и изделий методом литья под давлением (рисунок 11).

Эти изделия легкие, обладают высокими показателями прочности и влагонепроницаемости. Они имеют следующие преимущества перед изделиями из монолитных пластмасс: низкую кажущуюся плотность (500…800 кг/м3); отсутствие утяжек (даже у деталей с ребрами жесткости) и внутренних напряжений, в результате чего в них не наблюдается коробления даже при запрессовке с закладными элементами; строгое соответствие заданным размерам; высокая прочность на изгиб; возможность изготовления их с толстыми стенками (6,5…18 мм) и стенками переменной толщины; менее гладкая поверхность, чем у изделий из монолитных материалов и поэтому в большей степени имитирующая текстуру древесины.

Впервые газообразователи начали вводить в термопласты для предотвращения утяжек при формовании пластмассовых изделий, так как было установлено, что вспенивание материалов позволяет точнее обеспечивать любую сложную форму изделий.

При производстве изделий из газонаполненных термопластов в сырье добавляются газонаполнители (физические или химические). В то время как в США традиционно применяют физические газообразователи, в СССР и в Европе в основном используют химические вспениватели. В качестве физических вспенивателей применяют фторированные алифатические углероды (трихлорфторметан, дихлорфторметан и др.), низко-кипящие жидкости (хладоны), углеводороды, азот и др.

Химические газообразователи могут быть неорганические и органические. Из неорганических предпочтителен бикарбонат натрия (NaHC03), так как при его использовании не происходит изменения цвета изделий, тогда как большинство неорганических газообразователей вызывает изменение цвета. Кроме того, он несколько лучше совмещается с органическими полимерами, чем, например, углекислый аммоний (NH4)2C03.

Из органических газообразователей наиболее распространены вещества на основе азодикарбонамида в виде порошка, пасты и маточной смеси (концентрата). Использование концентрата или пасты проще, так как при загрузке порошкообразных газообразователей происходит пыление. Кроме того, при хранении они частично разлагаются, что снижает их вспенивающую способность.

Химические газообразователи хорошо совмещаются с органическими полимерами, поэтому они равномерно распределяются в материале, не снижают физико-механические и эксплуатационные свойства материала и не повышают его токсичность. Разложение их происходит достаточно быстро в определенном ограниченном диапазоне температур и носит необратимый характер.

Рисунок 11. Детали и изделия мебели из вспененных газонаполненных термопластов: а - антресольная дверца из полистирола; б, в, г - стулья из ударопрочного полистирола; д — стеллаж

В СССР Чернореченское ПО "Корунд" выпускает газообразователи (порофоры) этого класса ЧХЗ-21 и ЧХЗ-21В (ТУ 6-03-408-76). Они представляют собой азодикардонамид — трудногорючий нетоксичный порошок ярко-желтого цвета, различаются'температурой разложения. Так, ЧХЗ-21 начинает разлагаться при температуре 198 °С (максимальное газовыделение - при температуре 214 °С), а ЧХЗ-21В начинает разлагаться при температуре 202 °С (максимальное газовыделение при температуре 221 °С). Они разлагаются на азот, окись углерода и циану-ровую кислоту. Газообразователи, содержащие чистый азодикарбонамид, имеют существенные недостатки: неприятно пахнут, окрашивают пластмассы в желтоватый цвет, вызывают значительную коррозию пресс-форм, обусловленную образованием продуктов реакции материала (стали) пресс-формы и циаиуровой кислоты, возникающей при разложении азодикарбонамида. Поэтому, как правило, применяют модифицированные газообразователи на основе азодикарбонамида.

За рубежом (в ФРГ, Италии, Франции и др.) выпускают различные пасты и маточные смеси на основе азодикарбонамида. В СССР НПО "Полимерсинтез" разработал рецептуру концентратов для получения вспененных изделий литьем под давлением и экструзией. Эти концентраты содержат так же, как газообразователь ЧХЗ-21, добавки (эфиры фосфорной или фосфористой кислоты, перекись цинка, двуокись кремния и др.), устраняющие коррозионное действие продуктов разложения газообразователя.

Сначала при изготовлении вспененных пластмасс для вспенивания применялся полистирол. В настоящее время только небольшое количество термопластичных материалов не перерабатывается во вспененные пластмассы. Наибольшее промышленное применение находят полистирол, АБС-пластик, полиэтилен, полипропилен, полиамид, термопластичные полиэфиры и поликарбонат. Используются, как правило, литьевые марки термопластов с высоким индексом расплава.

Литьевая композиция содержит так же, как термопласт и газообразователь, активаторы разложения, вещества, регулирующие равномерность и величину ячеек, пигменты.

В качестве активаторов разложения порофора для композиций, содержащих различные термопласты, применяют различные соединения. Так, в полиэтилен низкой плотности добавляют окись и стеарат цинка, при этом температура начала разложения порофора снижается со 190 до 160 °С. Добавка в композицию, содержащую АБС-пластик, бикарбоната, натрия и лимонной кислоты приводит к увеличению объема выделяющихся газообразных продуктов и активации прироста числа зародышей порообразования. Введение небольших количеств эмульгатрро стабилизирует ячейки пенопласта, а небольших количеств смазок дибутилфталата, диоктилфталата, вазелинового масла и др. облегчает процес образования пор.

Состав композиции для получения изделий из вспененных термоплас тов подбирают, исходя не только из основного компонента — полимера, но и с учетом конфигурации изделия и требований, предъявляемых к ним в процессе эксплуатации.

Обычно композиции готовят путем механического смешения сухих компонентов (гранулированного полимера с порошком газообразовате-ля и другими добавками). Для обеспечения налипания порошка газооб-разователя на гранулы полимера добавляют смазки, которые предотвращают также выделение пыли при перемешивании композиции.

При изготовлении деталей мебели с монолитной тонкой оболочкой и ячеистой сердцевиной с кажущейся плотностью, составляющей пример но 60…70% плотности монолитного термопласта, концентраци порофора в композиции составляет 0,75... 3 %.

Изготовление деталей и изделий мебели из вспененных термопластов производят методом литья под давлением, реже экструзией. Технологический процесс включает четыре операции: пластификацию и дозирование, вспрыскивание, вспенивание в пресс-форме и охлаждение.

Пластификация, как и при переработке монолитных термопластов, осуществляется в термопластавтоматах с червячной пластификацией. В зависимости от вида используемого газообразователи она проводится в диапазоне температур 150…230 °С. Несмотря на наличие газообра-зователя, при запертом игольчатом затворе сопла вследствие возникающего напора вспенивания не происходит. Давление впрыска подается после полной пластификации материала при запертом сопле. Благодаря этому расплав, находящийся перед червяком, сжимается. При открытии гидравлического игольчатого затвора сопла расплав быстро (в течение 1 с) впрыскивается в пресс-форму. При этом получаются изделия с низкой кажущейся плотностью и хорошим качеством поверхности.

В процессе впрыскивания композиции пресс-форма заполняется примерно на 70…80 % своего объема. Окончательное заполнение формы осуществляется за счет вспенивания, поэтому удельные давления, применяемые для литья, ниже, чем при изготовлении монолитных материалов.

Отвод тепла, содержащегося во вспененной пластмассе, производится путем охлаждения пресс-формы. Изделие извлекается тогда, когда его внешний слой затвердевает до такой степени, при которой давление газообразователи, содержащегося в срединном слое, не может привести к деформации.

Детали из вспененных композиций охлаждаются медленнее, чем из монолитного материала. Время, необходимое для упрочнения поверхностного слоя, тем больше, чем больше содержание газообразователи, так как при этом выше внутреннее давление. Требуемое время охлаждения зависит также от вида применяемого термопласта, формы изделия, толщины его стенок, интенсивности охлаждения пресс-формы.

Изделия со стенками большой толщиной (больше 12 мм) можно не до конца охлаждать в формах. Для повышения производительности оборудования их извлекают, когда прочность поверхностного слоя может противостоять внутреннему давлению и охлаждают окунанием в ванну с холодной водой.

Литьевые машины, применяемые для производства изделий из вспененных термопластов, имеют следующие особенности: специальный узел впрыска, обеспечивающий высокую скорость впрыска (4…6 тыс.см3/с); облегченную оснастку, так как не требуются большие усилия запирания пресс-форм (не более 10 МПа); игольчатый затвор самозапирающегося сопла, предотвращающий вытекание и предварительное вспенивание композиции; устройство для обеспечения быстрого охлаждения пресс-форм; увеличенное отношение длины червяка к диаметру, так как необходима зона предпластификации и сжатия, предупреждающих вспенивание композиции до впрыска ее в форму.

Специальные литьевые машины для изготовления изделий из вспененных термопластов производятся рядом зарубежных фирм: "Баттен-фильд", "Симаг", "Краус Маффат" (ФРГ), "Триулыш" (Италия), ICI (Великобритания) и др.

Выпускаются высокопроизводительные машины для одно- и многокомпонентного литья под давлением. Машины для однокомпонентного литья производятся в двух модификациях: для литья под низким давлением и для литья под высоким давлением. Наиболее широко применяются машины для литья под низким давлением, на которых можно получать крупногабаритные изделия. На рисунке 11, б, в, г, д представлены изделия из вспененного полистирола, изготовленные на машинах "Струк-томат ST" фирмы "Баттенфельд".

Особые требования предъявляются к конструкции литниковой системы пресс-форм. При переработке вспенивающихся композиций необходима высокая скорость впрыска расплава, поэтому необходимы короткие литниковые каналы увеличенного диаметра (не менее 3 мм). Для формования изделий небольших размеров рекомендуется располагать литниковый канал в центре изделия, при формовании более крупных изделий применяется горячеканальная система из нескольких литников в зависимости от габарита изделия. При этом сечение центрального и разводящих каналов должно быть одинаковым, что обеспечивает максимальную однородность изделия по плотности.

Высокая скорость впрыска может быть обеспечена при эффективном удалении (вентилировании) воздуха из пресс-формы, поэтому должны быть предусмотрены вентиляционные каналы, через которые из пресс-формы за время впрыска удаляется не менее 60…80 % содержащегося в ней воздуха.

Пресс-формы целесообразно изготовлять из алюминия или его сплавов, обладающих высокой по сравнению со сталью теплопроводностью. Это обеспечивает более быстрое охлаждение пресс-формы и таким образом повышение производительности оборудования, так как формуемые изделия из вспененных термопластов по сравнению с изделиями из монолитных материалов имеют большую толщину и меньшую теплопроводность. Кроме того, как уже указывалось, продукты разложения порофора способны коррозировать сталь, поэтому стальные формы необходимо хромировать, а алюминий и его сплавы хорошо противостоят коррозии.

Длительность цикла при формовании вспененных термопластов выше, чем при переработке монолитных материалов, примерно в 1,5…2 раза, что обусловлено в основном увеличением времени охлаждения пресс-формы и зависит от вида применяемого термопласта, количества вводимого порофора и толщины стенки изделия.

При литье вспененных термопластов червяк должен оставаться в переднем положении до тех пор, пока не образуется монолитная оболочка изделия, в противном случае за счет внутреннего давления газа, образующегося при разложении порофа, может происходить вспучивание при преждевременном отводе шнека.

Сравнительные физико-механические и теплофизические свойства некоторых термопластов и полученных на их основе вспененных материалов приведены в таблице 5.

Таблица 5. Сравнительная характеристика монолитных и вспененных материалов

| показатель | Полиэтилен высоко давления ИР-2 г/10мин | Полиэтилен ИР-4 г/10мин | Полипропилен ИР-1 г/10мин | Сополимер АБС-2 ИР-20 г/10мин | ||||

| Моно-литный | Вспе-ненный | Моно-литный | Вспе-ненный | Моно-литный | Вспе-ненный | Моно-литный | Вспе-ненный | |

| Кажущаяся плотность, кг/см3 | ||||||||

| Предел прочности при растяжении, МПа | 12,5 | 8,0 | 26,0 | 9,0 | 26,5 | 18,3 | 40,6 | 18,0 |

| Относительное удлинение при разрыве, % | ||||||||

| Модуль упругости при растяжении, МПа | ||||||||

| Предел прочности при изгибе, МПа | 12,5 | 7,6 | 28,0 | 17,0 | 40,2 | 30,4 | 59,3 | 18,0 |

| Удельная ударная вязкость, Дж/см2 | – | – | – | – | 32,6 | |||

| Средняя удельная теплоемкость, 1--- в паровой фазе, ккал/кг ·град | – | – | – | – | 0,605 | 0,409 | – | – |

| Теплопроводность, ккал/м • ч • град | – | – | – | – | 0,276 | 0,148 | – | – |

| Температуропроводность, С/ч | – | – | – | – | 0,620 | 0,180 | – | – |

Вспененные термопласты перерабатывают методами литья и экструзии с применением специального оборудования и оснастки.

На стандартных литьевых машинах можно получать изделия из вспененных термопластов с кажущейся плотностью 0,7…0,8 г/см3 при условии, что толщина стенок изделия будет не менее 3…4 мм, отношение пути течения расплава к толщине стенок не более 40 и конфигурация изделия не слишком сложная.

НПО "Полимерсинтез" (г. Владимир) разработаны рецептуры вспенивающихся композиций на основе полистирола для переработки на серийно выпускаемом литьевом оборудовании. Разработана технология получения декоративных элементов из вспененного полистирола имитирующих резьбу по древесине на серийных термопластавтоматах. Такие изделия могут применяться взамен декоративных элементов из жесткого пенополиуретана, причем себестоимость элементов из ВПС примерно в 7 раз меньше, чем из жесткого ППУ.

Проводятся работы по применению различных газообразователей при получении вспененных термопластов. Так, в НПО "Пластик" совместно с фирмой "Баттенфельд" проведены работы по переработке на машине "Структомат 2000/90" полистирола, его производных и различных полиэфинов с применением в качестве газообразователи хладона (физического газообразователя). На этих машинах получают изделия из вспененных композиций с использованием химических газообразователей. Получены положительные результаты.

Для производства профильно-погонажных деталей из вспененных пластмасс наиболее рациональным является метод экструзии, не требующий дорогостоящей оснастки. Сущность его заключается в следующем. Композиция, содержащая полимер и газообразователь, загружается в цилиндр и под действием вращающегося червяка уплотняется, перемещается по цилиндру экструдера, нагревается и размягчается. При достижении температуры разложения порофора происходит выделение газа, который частично растворяется в расплаве под действием давления в экструдере, частично распределяется в нем в виде пузырьков. При выходе через головку давление в композиции падает, растворенный газ начинает образовывать новые пузырьки. Все пузырьки газа, содержащиеся в композиции, начинают быстро увеличиваться в размерах и происходит вспенивание композиции.

Для получения изделий с мелкоячеистой равномерной текстурой в композицию вводят путем механического смешения инициаторы вспенивания, в качестве которых применяют специальные добавки в количестве 1…4%. Инициаторы вспенивания могут быть жидкими (спирты, новолачные смолы и т.д.), высоковязкими (ударопрочный или эмульсионный полистирол) и мелкодисперсными минеральными веществами (тальк, алюминиевая пудра, лимонная кислота). Процесс производства погонажных элементов из вспененных пластмасс регулируется в основном по длительности пребывания расплава в зоне термического разложения порофора и температуре в головке.

При экструзии вспененных термопластов в цилиндре экструдера имеется три зоны: 1) разогрева материала до температуры газообразования; 2) газообразования; 3) растворения и диспергирования газа в расплаве полимера. В зависимости от перерабатываемого материала и применяемых режимов размеры этих зон различны.

При экструзионной переработке вспененных материалов необходимо соблюдать следующие основные условия: давление в начале зоны газообразования должно быть достаточным, чтобы не допустить выделения образующихся газов через загрузочное устройство экструдера, а в зоне газообразования - в пределах 4…5 МПа; высокие давления от начала зоны газообразования до головки, чтобы предотвратить преждевременное вспенивание материала; червяк экструдера должен быть коротко-компрессионным со степенью компрессии не менее трех; конструкция головки должна обеспечивать равномерное давление на формуемый материал; длина выходного приспособления должна быть минимальной; температура на выходе на 20…30 °С ниже температуры расплава в зоне формования.

При экструзионном методе вспенивания можно' полностью автоматизировать процесс непрерывного получения погонажных изделий любого профиля, различной плотности. Регулирование плотности производят путем изменения содержания порофора в композиции давления или температуры в головке, длительности пребывания расплава в экструдере.

Механические показатели вспененных пластмасс зависят в основном от вида полимерной основы и структуры материала (открыто- или закрытопориетая), размера газовых ячеек и толщины их полимерных стенок. Эти параметры обусловливают величину кажущейся плотности материала, которая может колебаться в интервале 0,02…0,9 г/см3. Вспененные пластмассы с кажущейся плотностью 0,5…0,9 г/см3 содержат менее 50% газовой фазы. При увеличении кажущейся плотности повышаются их прочностные и упругие характеристики.

НПО "Полимерсинтез" разработана технология получения профиля стенки ящика сечением 4,5см2 методом экструзии из вспененной композиции на основе поливинилхлорида (ПВХ) с добавлением 0,18…0,25 мас. ч. порофора (ЧХЗ-21) и других целевых добавок на оборудовании, используемом для экструзии монолитного профиля. Экономия ПВХ составляет примерно 25…30%.

Выпуск погонажных профильных деталей из вспененных пластмасс организован на МПФО "Мосфурнитура", ВПО "Центромебель", что позволило снизить расход материалов в среднем на 30 % и получить экономический эффект 0,1 тыс.р. на 1 тыс. пог. м профиля.

НАПОЛНЕННЫЕ ПЕНОПЛАСТЫ

В последние годы в СССР и за рубежом все большее распространение находят наполненные пенопласты. Введение наполнителей не только обеспечивает снижение расхода дефицитных и дорогостоящих полимеров, но и способствует повышению прочности и стойкости к воздействию высоких температур и влаги, снижению в ряде случаев склонности к старению и улучшению других показателей получаемых изделий.

В качестве наполнителей применяют измельченные отходы пенопластов и пластмасс, древесную муку и стружку, крахмал, песок, стекловолокно и т.д.

Для повышения прочности пенопластов предпочтительно увеличивать прочность их поверхностных слоев. Наибольший эффект дает применение волокнистых наполнителей (например, стекловолокна), вводимого, как правило, в виде коротких волокон. Пенопласты, наполненные стекловолокном, имеют более высокие физико-механические показатели, меньшую усадку и исключается образование трещин. Оптимальное содержание наполнителей зависит от плотности пенопластов: чем выше плотность, тем большее количество наполнителя следует вводить.

В отечественной мебельной промышленности внедрено производство каркасов и других деталей мебели из наполненной пенополистирольной композиции (ПМО "Краснодар", Шумерлинский комбинат автофургонов). Композиция содержит суспензионный вспенивающийся полистирол ПСВ (30…40%) и отходы прессового полистирольного пенопласта ПС-1 (70…60%).

Детали, изготовленные из наполненной пенополистирольной композиции, имеют следующие физико-механические показатели: кажущуюся плотность не менее 200 кг/м3, предел прочности при статическом изгибе не менее 1 МПа. Применение наполненной пенополистирольной композиции позволяет в 2,5 раза увеличить выпуск каркасов и деталей кресел из имеющихся фондов пенополистирола.

Кроме того, цикл формования из наполненных композиций примерно в 2,5 раза короче цикла формования аналогичных деталей из чистого пенополистирола.

В ВПКТИМе разработана технология изготовления методом литья под давлением деталей мебельной фурнитуры из наполненной композиции на основе полипропилена и полиэтилена взамен более дефицитного ударопрочного полистирола. В качестве наполнителей рекомендуется мел, тальк, каолин и другие добавки. При их введении увеличивается прочность материала при статическом изгибе и сжатии, повышается твердость, стойкость к растрескиванию и старение и значительно уменьшается усадка и коробление готовых изделий. Наполненная композиция гранулируется и перерабатывается на обычных отечественных или импортных, термогшаставтоматах без каких-либо конструктивных изменений оборудования.

Режимы переработки наполненных композиций на основе полиэтилена и полипропилена несколько отличаются от режимов переработки нена-полненных материалов. Так, для поддержания требуемой текучести композиции необходимо увеличение температуры по зонам обогреваемого цилиндра на 10…15°С. Давление литья практически то же.

Детали, полученные из наполненных полипропилена и полиэтилена, отличаются большой изотропностью и точностью размеров, чем из не наполненных аналогичных материалов.

Опытное внедрение технологии изготовления деталей мебели из наполненной композиции на основе полиэтилена и полипропилена осуществлено на МПФО "Мосфурнитура". Экономический эффект составляет в среднем 0,25 тыс. р. на 1 т композиции.

Дата добавления: 2015-07-10; просмотров: 583 | Нарушение авторских прав