|

Читайте также: |

| показатели | IBT-66 | IBT-63 | IBT-65 |

| Производительность, кг/мин | |||

| Длина конвейерной ленты, м | |||

| Размеры блока, м: | |||

| ширина | 0,6…1,05 | 0,6…1,65 | 0,6…2,15 |

| высота | 0,30 | 0,40 | 0,55 |

Машины типа IBT имеют высокую производительность, на них получают блочный ППУ высокого качества. Однако эти машины отличаются сложной конструкцией, при их остановке происходят большие потери материала.

Машины серии Н конструктивно проще и обеспечивают практически безотходное производство. В этих машинах полиэфирная композиция и активатор предварительно смешиваются в специальной камере, дозируются два компонента. Машины выпускаются различной производительностью: Н-44 - 20 кг/мин; H-150 - 30 кг/мин; Н-20К - 0,5…0,4 кг/мин; Н-100К - 0,5…2 кг/мин; Н-165К – 5…33 кг/мин. Потери реакционной смеси при остановке первых двух машин 20 г, остальных машин — 2 г.

В Англии для получения блоков из эластичного ППУ применяют машины фирмы "Вайкинг" производительностью 75…450 кг/мин, с помощью которых можно получить блоки размерами 1,5x1м; 2,2x1м и 2,2x1,2м. В этих машинах постоянно регулируется плотность материала. В Италии машины различной производительности для получения блочного ППУ выпускает фирма "Интерпластик".

При непрерывном технологическом процессе получения блочного ППУ из рабочих емкостей с помощью дозирующих насосов компоненты постоянно подаются в смесительную головку машины, где происходит их перемешивание. Полученная смесь струей выливается на непрерывно движущийся конвейер, покрытый бумагой, выполняющий роль антиадгезионного слоя. Смесительная головка с помощью каретки совершает возвратно-поступательное движение в направлении, перпендикулярном направлению движения формы. Равномерно заливаемая смесь начинает сразу вспениваться. Непрерывный конвейер со вспененным ППУ проходит через туннель, оснащенный сильной вытяжной вентиляцией для отсоса выделяющихся газов. По выходе из туннеля обрезаются боковые кромки отвержденного вспененного материала и раскраиваются блоки длиной 1... 4 м, которые направляются на склад вызревания при температуре 20…25°С в течение 3…5 сут. для завершения реакции полимеризации. В процессе вызревания из блоков выделяются токсичные газообразные продукты (цианистые соединения, угарный газ и др.), поэтому блоки должны свободно обдуваться воздухом.

Финской фирмой "Эспе" освоена новая высокопроизводительная технология (maxfoam) приготовления блочного материала. Принципиальное отличие новой технологии заключается в том, что процесс образования пенопластов происходит не за счет вспенивания композиции, сопровождающегося увеличением высоты блоков, а за счет того, что предварительно вспененную реакционную смесь заставляют "подниматься вниз".

Пенопласты, полученные по новой технологии, обладают следующими преимуществами: четким прямоугольным поперечным сечением; высотой большей, чем у блоков, изготовленных по обычной технологии; очень незначительной разницей плотности верхней и нижней части блока; высокими физико-механическими свойствами; тонкой поверхностью пленки.

Производство блочного пенополиуретана осуществляется с помощью специальных машин для вспенивания, которые обеспечивают получение блоков длиной 300…700 м, шириной 2 м и высотой свыше 1 м. Блоки разрезают на заготовки длиной 30 или 60 см, которые выдерживают в течение 1 сут в специальном цехе отверждения (рисунок 14), а затем 1…2 сут на складе вызревания для обеспечения оптимальной аэрации. Получаемый пенопласт имеет открытоячеистую структуру, обеспечивающую высокую воздухопроводность.

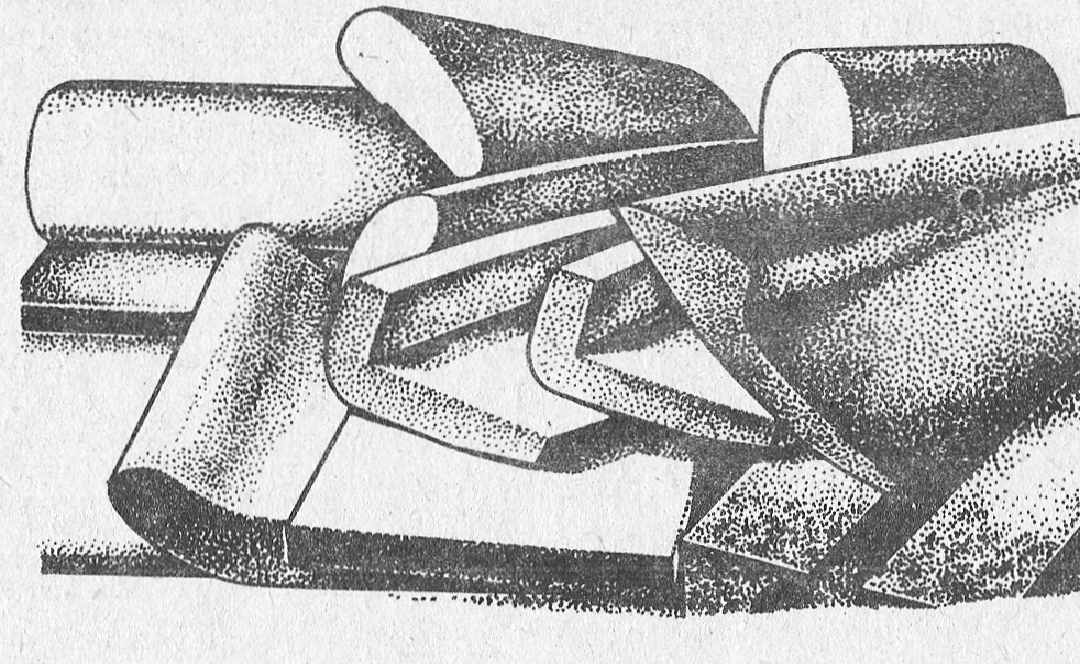

На специальных станках, производящих горизонтальную, вертикальную и профильную резку, получают детали мебели различной конфигурации (рисунок 15 и 16).

Рисунок 14. Выдержка заготовок в цехе отверждения

Рисунок 15. Образцы элементов из блочного ППУ, полученных при применении различных

видов резок

Рисунок 16. Изготовление деталей мягкой мебели из различных элементов

Выпускаемые фирмой "Эспе" пенопласты HR и суперфлекс-33 сочетают высокие поверхностную мягкость и упругость с отличной несущей способностью. Они сохраняют свою упругость и твердость даже после 5…10 лет эксплуатации.

Исследования, проведенные фирмой, показали, что величина остаточной деформации материала влияет на срок его службы и скорость ослабления упругой деформации. Так, установлено, что срок службы пенополиуретана с остаточной деформацией 3% — примерно 10 лет, тогда как при остаточной деформации 5% он не превышает 4лет (рисунок 17, а). Плотность пенопласта также влияет на его долговечность: чем она выше, тем больше срок службы (рисунок 17, б).

Рисунок 17. Зависимость долговечности пенополиуретана от остаточной деформации

Дата добавления: 2015-07-10; просмотров: 130 | Нарушение авторских прав