|

Читайте также: |

Прокатка завдяки безперервності процесу є самим продуктивним способом формоутворення металу. Тому доцільно використовувати прокатку не тільки для виготовлення профільних металевих виробів, у тому числі листів і труб, але й багатьох інших виробів і особливо заготовок для різних деталей машин.

Перші практичні кроки в цьому напрямку зроблені ще в ХІХ сторіччі. Тоді були створені спеціальні стани й на них освоєна прокатка для залізничного транспорту бандажів, центрів для коліс, а потім і самих коліс.

У двадцятих роках минулого сторіччя почалося застосування кільцепрокатних станів для одержання великих кілець, зокрема для підшипників кочення великих діаметрів і бандажів зубчастих коліс.

Але найбільш значні успіхи в цій області досягнуті, починаючи з 1945 р. у ВНДІметмаші, коли була організована систематична дослідно-конструкторська й дослідницька робота з вишукування способів прокатки різних виробів, які доти обробляли менш продуктивними методами.

Здебільшого кожен із цих виробів вимагав розробки нової схеми прокатки й відповідно до цієї схеми створення спеціалізованого прокатного стану. Так були створені й широко застосовані на багатьох заводах стани шаропрокатні, роликопрокатні, вісепрокатні, втулочнопрокатні, зубопрокатні й цілий ряд інших.

Завдяки створенню цих станів прокатка тепер стала також процесом, застосовуваним на машинобудівних заводах.

Основні переваги цих станів складаються:

Ø у високій продуктивності;

Ø автоматизації, що досягається завдяки безперервності процесу;

Ø підвищенню точності виробів, що прокатуються, і, як наслідок, більш ощадливому використанню металу.

У ряді випадків, як, наприклад, при прокатці зубчастих коліс, поліпшені міцнісні властивості продукції.

У зв'язку з подальшим розвитком у машинобудуванні масового виробництва однотипних деталей і необхідності, як це відзначалося вище, зниження витрати металів, застосування станів цього призначення з кожним роком розширюється.

Одночасно зі збільшенням номенклатури виробів, які вигідно робити прокаткою, розробляють нові схеми прокатки й конструкції прокатних станів відповідно формі виробів.

Особливо велике поширення одержують стани для формоутворення й обробки виробів, близьких до тіл обертання. Виявилося, що для значної частини виробів, використання методів гвинтової й поперечної прокатки досить ефективно.

Дослідники, що займалися цим процесом раніше, помітили, що при зазначеній деформації з'являються внутрішні розриви металу й порожнини. Тому гвинтову прокатку широко використовували лише при виробництві безшовних труб. У зв'язку із цим установилася думка, що як поперечна, так і гвинтова прокатка не придатні для обробки суцільних виробів через розриви, що з'являються в центральній частині заготовки. Детальні дослідження, проведені у ВНДІметмаші, дозволили з'ясувати багато закономірностей у гвинтовій і поперечній прокатці й знайти способи запобігання розривів, а також на основі цієї схеми пластичної деформації розробити ряд нових технологічних процесів, що дозволяють прокатувати багато деталей і заготовки машинобудування як порожні, так і суцільні.

Залежно від розміру виробу, що прокатується, і загальної маси виробленої продукції стани цього призначення варто встановлювати в одних випадках на металургійних заводах, а в інші – на машинобудівних.

За останні роки створені й одержали широке поширення численні системи деталепрокатних станів. Найбільш повне уявлення про основні типи цих станів може дати їхня зразкова класифікація. Так, залежно від характеру виконуваної формозміни й відповідно призначення розрізняють стани:

1) гвинтової прокатки у гвинтових калібрах;

2) гвинтової прокатки зі змінним положенням осей валків;

3) поперечної прокатки з поясом, що рухається, деформації уздовж виробу, що прокатується, або клинової прокатки;

4) зубопрокатні;

5) поздовжньо-гвинтової прокатки;

6) поздовжньої прокатки тіл обертання (кілець, дисків та ін.).

За чергою цієї зразкової класифікації розглянемо стани, що показали найбільш високу ефективність в умовах їхньої тривалої експлуатації.

Стани гвинтової прокатки у гвинтових калібрах засновані на деформації вихідного круглого прутка шляхом його вгвинчування в міжвалковий простір, утворений двома або трьома обертовими валками із гвинтовими калібрами. Як обертальний, так і поступальний рух прутка досягаються обертанням валків і відповідним нахилом їх до осі прутка. Деформація прутка при цьому здійснюється за рахунок зміни форми витків на валках, що поступово наближається до необхідної конфігурації й розмірів виробу, що прокатується.

Цей процес має широкі можливості, і він виявився досить ефективним для прокатки:

1) черв'яків, великих гвинтів і інших суцільних виробів із гвинтовою або поперечно-оребреною поверхнею;

2) коротких суцільних тіл обертання (куль, роликів та ін..);

3) різних пустотілих виробів (кілець, втулок, оребрених труб та ін.).

Прокатка в гвинтових калібрах гвинтів у порівнянні із широко розповсюдженим способом накочування різьблення поперечною прокаткою має ту перевагу, що виріб обробляється не відразу протягом всієї довжини різьблення, а ділянкою, що рухається уздовж осі виробу (рис. 14.14). Отже, цим методом можна одержувати різьблення на гвинтах необмеженої довжини й практично з необмеженим кроком, що не вдається накочувати на існуючих верстатах.

| Рисунок 14.14 – Схема безперервної прокатки в гвинтових калібрах різьблення необмеженої довжини за способом ВНДІметмашу. |

Метод прокатки у гвинтових калібрах також широко поширився для виготовлення гвинтів домкратів, черв'яків, гвинтів механізмів шахтного кріплення, ходових гвинтів, для верстатів, роторів гвинтових компресорів та ін.

Прокатка здійснюється двома або трьома валками, осі яких нахилені до осі заготовки під кутом. Має застосування прокатка гвинтів з крупним різьбленням будь-якого профілю. Гвинти із кроком до 8 мм прокатують у холодному стані, гвинти з більшим кроком – у гарячому. Продуктивність при прокатці різьблення становить 0,3–1,2 м/хв., що в 10–20 разів перевищує продуктивність при нарізуванні різьблення на токарських й різьбофрезерувальних верстатах. Економія металу при цьому становить 10–15%. Гвинти, отримані прокаткою, характеризуються більш високою міцністю й твердістю робочої поверхні, що є їхньою істотною перевагою, що забезпечує підвищення несучої здатності й зносостійкості в порівнянні із гвинтами, виготовленими обробкою різанням.

При холодній прокатці різьблення зовнішні шари металу одержують волокнисту структуру, орієнтовану по профілю різьблення й ущільнену по западині. Твердість зовнішніх шарів в 1,4–1,5 рази перевищує твердість основного металу заготовки.

Випробуваннями встановлено, що при статичних навантаженнях зріз різьблення у прокатаних гвинтів відбувається під зусиллями, що на 20–25% перевищують руйнуюче зусилля для нарізаного різьблення. Міцність при втомленісному симетричному вигині вище в 2,2 рази, а при втомленісному змінному розтяганні – приблизно в 2,6 рази.

Застосування прокатки для виготовлення гвинтів досить ефективно не тільки в масовому й крупносерійному виробництві, але й при виготовленні порівняно невеликих партій.

| Одним із прикладів може служити розроблений ВНДІметмашем спосіб обробки черв'яків. Профіль зуба виходить досить точним, що дає змогу залишати припуск тільки на наступне шліфування (рис. 14.15). Це дозволяє сполучити процеси прокатки з наступним загартуванням. У результаті застосування цього способу виробництва черв'яків на двох редукторних заводах (у Петербурзі й у Борші) зекономлено 20–25% металу й продуктивність праці підвищена в 10–12 разів. Аналогічний процес прокатки |

| Рисунок 14.15 – Заготовка черв'яка для редуктора автомобільного крану, прокатана на станах ВНДІметмаша. |

| розроблений (під керівництвом М.М. Волкова) для обробки роторів гвинтових компресорів (рис. 14.16), застосування його скорочує витрати металу на 35–40% і підвищує продуктивність праці в 3–5 разів. Цей спосіб успішно використаний у |

| Рисунок 14.16 – Прокатана заготовки роторного вала гвинтового компресора. |

Петербурзі на заводі «Арсенал», де щорічна економія становить 1,5 тис. т. металу.

Стани для прокатки у гвинтових калібрах щодо коротких тіл обертання характеризуються тим, що в останньому витку калібра реборди зроблені більш високими, щоб перешийок між виробами був можливо менше з метою повного відділення прокатаного виробу від іншої частини заготовки (рис. 14.17).

Цей процес прокатки розроблений ВНДІметмашем (під керівництвом С.П. Грановського) і вперше застосований на Першому державному підшипниковому заводі для прокатки куль діаметром 25–50 мм.

| Завдяки ефективності процесу прокатки в порівнянні з іншими способами виробництва куль ВНДІметмашем разом з ЕЗТМ створені спеціалізовані кульопрокатні стани (рис. 14.18), широко застосовувані на багатьох підприємствах («Азовсталь», Дніпровському ім. Дзержинського, Нижньотагільскому, Кузнецькому та ін.). За останні роки потреба в сталевих кулях, головним чином для кульових млинів, сильно зросла й досягла 0,6 млн. т/рік. У цей час вона повністю задовольняється завдяки організації виробництва куль зазначеним методом. Кульопрокатні стани системи ВНДІметмаш - ЕЗТМ поставляються в Англію, Швецію, ФРН, Болгарію й інші країни, де їх успішно використовують для підшипникової промисловості й прокатки куль для млинів. Наступні дослідження, виконані в ВНДІметмаші, показали, що гвинтову прокатку можна з успіхом |

| Рисунок 14.17 – Схема прокатки куль: 1 – проводки; 2 – вид зверху. |

застосовувати для формоутворення багатьох інших тіл обертання невеликої довжини.

Рисунок 14.18 – Схема кульопрокатного cтaна:

1 – склад вихідних заготовок; 4 – робоча кліть;

2 – нагрівач; 5 – прийомний контейнер для куль.

3 – механізм для передачі нагрітої заготовки в стан;

У результаті цих досліджень була освоєна в промислових умовах прокатка роликів, заклепок, цильпепсів, що представляють циліндри діаметром близько 20 мм (рис. 14.19), використовувані для тонкого помелу цементу, і осей для пластинчастих ланцюгів. Питання про прокатку цих осей виникло у зв'язку з механізацією тваринницьких ферм і величезною потребою у розбірних пластинчастих ланцюгах для кормороздавальників. Для цих цілей треба було кілька десятків мільйонів осей щорічно. Для організації виробництва цих осей традиційним методом знадобилося б 160 токарських автоматів.

Завдяки освоєнню ВНДІметмашем формоутворення осей методом гвинтової прокатки (рис. 14.20) вдалося різко підвищити продуктивність праці; стан прокатує 6–7 тис. осей у годину, а токарський автомат може випускати близько 150 осей у годину, тобто приблизно в 40–45 разів менше. Крім того, разом із заміною 160 токарських автоматів чотирма станами була знижена на 14% витрата металу, що йшов раніше в стружку.

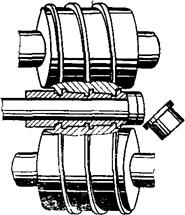

| Стани для гвинтової прокатки у гвинтових калібрах пустотілих виробів також досить ефективні. У головну частину на лінії такого стану додають машину для прошивання, тобто невеликий косовалковий прошивний стан (рис. 14.21). Такі стани, створені ВНДІметмашем, успішно експлуатують на Харківському велосипедному заводі. На першому із цих станів прокатують заготовки для |

| Рисунок 14.19 – Схема прокатки роликів (цильпепсів): а – вид зверху; б – вид збоку. |

втулок заднього колеса велосипеду.

Вихідним металом для прокатки служить нагрітий циліндричний пруток діаметром 60 мм, що прошивають обертовими косо розташованими валками, перетворюючи його в товстостінну гільзу. Гільзу без додаткового підігріву перекочують

| на оправці гвинтовою прокаткою в профільовану трубу довжиною 2500 мм, що представляє собою групу кільцевих заготовок, з’єднаних між собою перемичками. Цей технологічний процес характеризується вельми високою продуктивністю, причому в якості вхідного металу використовують дешеву заготовку – звичайний круглий сортовий прокат. Крім того, застосування прокатки замість кування дозволяє наблизити форму та розміри заготовок до форми та розмірів готового виробу, а безперервність процесу прокатки дає змогу порівняно простими заходами повністю механізувати і автоматизувати виробництво заготовок. Застосування прокатки таких заготовок замість кування на горизонтально-кувальних машинах скорочує витрати металу при виготовленні кожної втулки з 1,0 до 0,7 кг, збільшує продуктивність із 1000 до 7000 заготовок у зміну й дає можливість повністю механізувати й автоматизувати виробництво втулкових заготовок. |

| Рисунок 14.20 – Схема прокатки осей пластинчастих ланцюгів (вид зверху). |

Аналогічний процес прокатки й конструкція спеціалізованого прокатного стану створені ВНДІметмашем і освоєні для виробництва заготовок кілець конічних роликопідшипників із зовнішнім діаметром 60–110 мм (рис. 14.22).

Рисунок 14.21 – Схема стану для прокатки втулкових і кільцевих виробів.

| Цей процес, у порівнянні з існуючим способом виробництва кілець із труб, забезпечує економію до 28% легованої сталі й підвищення продуктивності праці як при виробництві заготовок, так і при подальшій токарській обробці кілець. Продуктивність першого промислового стану на I ГПЗ склала 20 млн. заготовок у рік. На станах розглянутого |

| Рисунок 14.22 – Схема прокатки заготовок підшипникових кілець |

типу освоєно також виробництво труб з поперечними ребрами із чорних і кольорових металів і спеціальних сплавів.

Процес прокатки цих виробів, розроблений ВНДІметмашем (під керівництвом Ф. П. Кірпічнікова), сприяв організації виробництва ребристих труб (рис. 14.23) найбільш ефективних за теплопередачею й економічних в виготовленні. Завдяки освоєнню прокатки ребристих труб широке застосування в теплообмінній апаратурі одержали алюмінієві труби замість труб з мідно латунних сплавів.

| Там, де за умовами експлуатації не можна використовувати алюмінієві труби, виготовляють біметалічні ребристі труби з різних металів: латунь – алюміній, мідь – алюміній, сталь – алюміній (алюміній зовні) та ін. Стани для прокатки ребристих труб системи ВНДІметмаша успішно експлуатують на ряді заводів з 1961-1962 р. Продуктивність їх залежно від розмірів і типів ребристих труб становить 1,0–6,0 м/хв. Собівартість прокатаних ребристих труб усього на 10–15% перевищує вартість вихідних |

| Рисунок 14.23 – Труби з високим коефіцієнтом оребрення, прокатані на станах ВНДІметмаш – АЗТМ. |

заготовок гладких труб, а їхнє використання в 1,5–2,5 рази скорочує споживання гладких труб по масі й в 2–4 рази по метражу.

Великий ефект також досягається застосуванням станів гвинтової прокатки із гвинтовими калібрами для виробництва спіральної бурової сталі. Існуючий спосіб виробництва цієї сталі методом скручування не забезпечував достатньої точності кроку спіралі, а одержання центрального отвору вважалося невирішеною проблемою.

У зв'язку з цим ВНДІметмашем розроблена принципово нова технологія бурової сталі, заснована на застосуванні прокатки у гвинтових калібрах (рис. 14.24). Це гарантувало сталість і точність. Утворення внутрішнього отвору досягається тим, що в системі стану передбачається виконання двох попередніх операцій: прошивання суцільної заготовки в гільзу й редукування гільзи з метою зменшення діаметру внутрішнього отвору до необхідного.

| Застосування нової бурової сталі поліпшило умови праці шахтарів у результаті зниження запиленості повітря в шахтах, зменшення вібрації й підвищення швидкості буравлення на 10–15%. Стани гвинтової прокатки з мінливим положенням осей валків застосовують для виробництва валів і осей змінного діаметра й великої довжини (у середньому, коли відношення довжини до діаметра перевищує більше 10–20). До таких виробів відносять, наприклад східчасті й конічні осі типу вагонних осей, торсіонні вали, півосі автомобілів, шпинделі текстильних веретен і багато інших. Ці деталі зазвичай виготовляли механічною обробкою зі звичайного круглого прокату, а також із заготовок, одержуваних куванням або штампуванням. При першому способі виготовлення деталей до 35% металу йшло в стружку, при цьому великий парк металорізальних верстатів |

| Рисунок 14.24 – Бурова сталь із отвором, прокатана по способу ВНДІметмаша. |

завантажували непродуктивними обдирними роботами.

При обробці таких деталей великий ефект був отриманий у результаті застосування оригінального методу гвинтової прокатки, розробленого ВНДІметмашем. На підставі досліджень удалося встановити умови, при яких у центральній зоні виробу не виникає порожнин або пухких ділянок, спостережуваних при звичайних процесах гвинтової прокатки. Одна із цих умов – обробка трьома валками дискової або конічної форми на обмеженій ділянці по довжині виробу. При цьому для забезпечення більш сприятливих умов гвинтової прокатки без пухких ділянок у серцевині заготовки створюється осьовий натяг.

Зміна діаметра виробу під час прокатки здійснюється розсуванням або зближенням валків за допомогою гідравлічних циліндрів, керованих спеціальною системою, що стежить (рис. 14.25).

| Процес одержання круглих періодичних профілів на цих трьохвалкових станах ефективний при виробництві більшості заготовок круглого перетину замість кування (півосі автомашин, вагонні осі й ін.). У цьому випадку підвищується точність заготовок і завдяки цьому усуваються обдирні операції на металорізальних верстатах (вали електродвигунів, осі вагонеток, шпинделі веретен і ін.). |

| Рисунок 14.25 – Схема прокатки круглих профілів змінного перетину. |

Цей процес дозволяє також раціоналізувати виготовлення кувань. Прокатану заготовку доцільно використовувати як підкат для кривошипних пресів, продуктивність яких при цьому зростає.

ВНДІметмашем (під керівництвом Е. И. Левина, Е. А Стоща-Жукевича, З.П. Мілютіна, Т.А. Шишовой) разом з ЕЗТМ і АЗТМ розроблений ряд автоматизованих станів для гвинтової прокатки круглих періодичних профілів діаметром від 10 до 220 мм і довжиною від 700 до 4000 мм (стани 10, 20, 50, 70, 80, 100, 120 і 250). Ці стани для прокатки періодичних профілів невеликого розміру встановлюють на машинобудівних заводах з масовим виробництвом, а великі стани 120 і 250 – на металургійних заводах.

Так, наприклад, на Дніпровському металургійному заводі працює стан 120, де організована прокатка періодичних профілів і заготовок для деталей 80 найменувань, таких, як вали електродвигунів, осі котків для тракторів, штанги бурових машин і т.д.

Великим досягненням у цій області стала спільна робота ЕЗТМ, ВНДІметмашу, Дніпровського заводу й українського Гіпромезу по створенню першого у світовій практиці стану для прокатки осей вагонів магістральних залізниць.

Стан являє собою комплексну автоматизовану лінію від вихідної заготовки до готової осі продуктивністю більше 340 тис. осей у рік.

Вихідним матеріалом служить кругла осьова заготовка, яку зазначеним методом обробляють на стані гвинтової прокатки.

Застосування цього стану дає значну економію металу, що становить 15–20 тис. т у рік за рахунок зменшення маси вихідної заготовки й шляхом зниження припусків на токарську чистову обробку. Знімання стружки при механічній обробці знижується на 40–60 кг для кожної осі.

Стани для поперечної прокатки з поясом деформації, що рухається уздовжвиробу, досить ефективні для формоутворення різних східчастих валків і осей з різкими й значними переходами діаметрів заготовки.

Сутність цього процесу прокатки полягає в тому, що обробка відбувається внаслідок зосередженого обтиснення на невеликій ділянці виробу, що прокатується. Завдяки цьому створюються сприятливі умови для зсуву металу в напрямку осі виробу й усувається можливість утворення порожнини або інших дефектів.

Стани, що виконують цей процес, дуже ефективні, тому що вони забезпечують високу точність валів, що прокатуються, у межах ±0,5–1% діаметра Вали й осі, прокатані на цих станах, не мають потреби в токарській обробці, їх можна відразу направляти на шліфування (рис. 14.26, а, б).

Рисунок 14.26 – Вали, прокатані на стані системи ВНДІметмаша:

а – для електродвигуна; б – для автомобільної коробки передач.

Наприклад, стан такого типу із клиновими валками, установлений на Харківському електротехнічному заводі, прокатує вали електродвигунів із припуском на шліфування. Продуктивність стану – 240 валів у годину. Тільки перехід на прокатку валів електродвигунів серії А–4 дає економію металу 5000 т/рік.

Прокатка заготовок клиновими валками може бути здійснена як зі штучної, так і з пруткової заготовки з наступним відділенням готового виробу від прутка ножами, змонтованими на робочих валках наприкінці ділянки, що калібрує. Прокатка одного виробу відбувається за один оберт валків.

Вже розроблені шість типорозмірів автоматизованих станів для прокатки заготовок діаметром 22–130 мм і довжиною 40–600 мм.

Стан, працюючий на Львівському конвеєробудівному заводі, прокатує заготовки із прутка з великою продуктивністю, без зупинки валків. Це досягається тим, що на валках слідом за ножем неповної висоти, що надрізає заготовки й поміщений наприкінці ділянки валка, що калібрує, змонтована гвинтова транспортуюча реборда, а на останній ділянці валка слідом за ребордою розміщені ножі повної висоти для відрізки готового виробу, причому всі ділянки виконані із плавними переходами від однієї до іншої.

З метою одержання виробів з більшим обтисненням по діаметру прокатку на деяких станах здійснюють одночасно у двох позиціях.

Кожний валок виконаний із двома бочками, що мають різні калібри, що формують, орієнтовані один відносно одного й жорстко закріплені на одному приводному валу єдиною шпонкою. За кожний оберт валків прокатується одна заготовка. У першій позиції робиться підкат, у другий заготовка приймає остаточну форму.

Зубопрокатні стани набули найбільшого застосування при формоутворенні зубів крупномодульних зубчастих коліс і зірочок ланцюгових передач методом поперечної прокатки в гарячому стані.

Ідея формування зубів зубчастих коліс пластичною деформацією нагрітого металу заготовки виникла ще наприкінці ХІХ століття. Винахідниками ряду країн були запропоновані різні способи здійснення цього процесу, найбільш перспективними з яких була прокатка в зубчастих валках.

При цьому способі циліндричну заготовку, нагріту до температури прокатки, поміщають між двома обертовими зубчастими валками. Заготовці передається примусове обертання з певною швидкістю, що відповідає передатному числу між валками й шестернею, що прокатується, а потім відбувається зближення валків. При цьому зуби валків заглиблюються в заготовку й утворюють западину в шестірні, що прокатується. Отримані на заготовці зуби, обкатуючись у зачепленні із зубами валків, отримують евольвентний профіль.

Промисловий стан для прокатки зубчастих коліс обладнаний високочастотним нагріванням. Заготовка, оброблена з торця й зовнішнього діаметру, установлюється в затискний механізм стану й нагрівається за 25–30 сек. секторним індуктором, що одержує живлення від генератора СВЧ з частотою струму 2500 Гц, потужністю 250 кВт. Базою для установки заготовки служить остаточно оброблений її центральний отвір.

Час і режими нагрівання підбирають таким чином, щоб заготовка прогрівалася до 1100–1000°С тільки на певну глибину, а інша її частина мала б більш низьку температуру. Глибина прогріву – важливий технологічний фактор процесу; вона значно впливає на плин металу заготовки в процесі деформації зубів, що прокатуються. Практично встановлено, що глибина прогріву повинна перебувати в межах 2–3 модулів.

Робочі валки стану по торцях мають обмежуючі фаски, діаметр яких вибирають так, щоб у зоні контакту заготовок і валків диски перекривали прогріту ділянку заготовки. В осередку деформації нагрітий метал обмежений холодними ділянками заготовки в радіальному напрямку й обмежуючими дисками в осьовому напрямку. Таким чином, при прокатці забезпечується всебічний стиск, що є найбільш вигідною схемою напруженого стану.

Під час прокатки нагрівання заготовки триває, що виключає можливість різкого охолодження металу, що деформуеться, й створює сприятливі умови для плину металу в западини валка. Такі умови забезпечили одержання прокаткою зубів правильної форми з точністю, достатньою для подальшої обробки, із припуском 0,5–0,6 мм по профілю.

Існує спосіб прокатки зубів крупномодульних зубчастих коліс безпосередньо зі штампованої заготовки. При цьому способі прокатка здійснюється двома операціями (рис. 14.27):

Ø обкатуванням штампованої заготовки в гладких валках з метою одержання необхідних розмірів по діаметру й ширині кільця;

Ø прокаткою обкатаної заготовки в зубчастих валках для одержання зубів.

| Процес на стані заміняє дві операції механічної обробки: обточування поковки по зовнішньому діаметру й торцям і попереднє зубофрезерування. Коливання довжини прокатаних шестірень становить 0,3–0,5 мм; надалі їх піддають чистовому зубофрезеруванню. Допускається припуск під чистове зубофрезерування 0,8–1,2 мм на сторону зуба. Виготовлення шестірень (m = 5–10 мм) із застосуванням прокатки зубів підвищує продуктивність праці в 5–10 разів у порівнянні з |

| Рисунок 14.27 – Прокатка зубів шестірні на штампованій заготовці з попереднім обкатуванням поверхні, на якій будуть торовані зуби. |

операцією чорнового зубофрезерування, забезпечує економію металу, рівну 15–20% маси заготовок, застосовуваних для зубофрезерування.

Численні стендові випробування й результати промислової експлуатації показали, що міцність і зносостійкість прокатаних зубчастих коліс на 20–25% вище, ніж фрезерованих. Це дозволило зменшити розміри зубчастих передач і відповідно понизити металоємність машини. Цікаво відзначити, що застосування прокатаних зубчастих коліс на Челябінськом тракторному заводі дало можливість при переході на виробництво більш потужного трактора Т–130 зберегти бортовий редуктор трактора Т–100, підвищивши навантаження редуктора на 30%.

Повністю автоматизовані й механізовані стани для здійснення процесу прокатки зубчастих коліс широко застосовують на ряді автомобільних і тракторних заводів.

Стани для прокатки зубчастих коліс можуть бути з успіхом застосовані для прокатки й інших зубчастих деталей, зокрема для зірочок ланцюгових передач.

Прокатка виконується двома зубчастими валками з радіальною подачею. Заготовка встановлюється по внутрішньому отвору на оправлення центрального шпинделя й нагрівається кільцевим індуктором СВЧ. Нагріта заготовка передається в робочі валки для прокатки (рис. 14.28).

| Валки для прокатки зірочок мають профіль, сполучений із профілем зірочки, що прокатується, і нарізуються спеціальним долбяком. Для обмеження осьового плину металу й одержання заданого розміру зірочок по товщині на торцях валків встановлюють обмежуючі диски. Виготовлення зірочок прокаткою дозволяє значно зменшити товщину центральної частини диска зірочки при збереженні товщини по зубчастому зчепленню в заданих розмірах. Так, зірочки з товщиною по зубах 11 мм успішно прокатують на вихідній заготовці товщиною 8 мм. Це дає на одній заготовці діаметром 177 мм економію металу |

| Рисунок 14.28 – Прокатка зірочок для ланцюгових передач |

0,86 кг. При річній програмі 250 тис. шт. економія складе 215 т.

Але якщо врахувати при цьому, що прокатані зірочки на 20–30% міцніше фрезерованих, то економія металу буде ще більша.

| Процес прокатки заміняє операції зубофрезерування й округлення радіусів головки зубів. Час, затрачуваний на виготовлення зірочки, скорочується в 5–7 разів. Для прокатки дрібномодульних шестірень застосовують спосіб прокатки з осьовою подачею заготовки між двома обертовими зубчастими валками, установленими на постійній міжцентровій відстані (рис. 14.29). Заготовки нагрівають у кільцевому індукторі СВЧ, установленому перед валками по осі прокатки. Привід заготовки здійснюється від ділильної шестірні, що перебуває в зачепленні з валками. Для полегшення захвата заготовки вхідна частина робочих валків має конусну форму, так званий забірний конус. |

| Рисунок 14.29 – Схема поперечної прокатки шестірень із осьовою подачею (прутковим методом). |

Стани для прокатки шестірень працюють на конотопському заводі «Червоний металіст». На них прокатують прутковим способом шестірні для електробурів з модулем 1,5–2 мм і діаметром до 200 мм із прямими й косими зубами. Попередня механічна обробка заготовок перед прокаткою полягає в обробці посадкового отвору, торців і зовнішнього діаметра. Машинний час прокатки однієї шестірні 4–6 с. Подальша механічна обробка полягає в остаточному розточенні посадкового отвору, знятті фасок, зачищенні заусенців і протяганні шпонкового паза. Точність шестірень – у межах 9-го класу.

Ще більш значний ефект досягається при формуванні зубів методами холодної прокатки. При цьому відпадає потреба в наступному шевінгуванні або фрезеруванні. Міцність зубів у цьому випадку підвищується завдяки наклепу. ВНДІметмашем розроблені два оригінальних методи холодної прокатки зубів, що знайшли промислове застосування.

Обидва методи засновані на використанні поздовжньої прокатки зубів роликами, що дає можливість повністю ліквідувати наступну обробку.

Один із цих способів (розроблений Н. А. Целіковим) заснований на такому ж принципі, як і відомі стани для холодної прецизійної прокатки труб роликами.

Більша довжина зони деформації обумовлює малі поодинокі обтиснення й відповідно зменшення тисків, що діють на робочий інструмент (ролики й планки).

Цей спосіб найбільш ефективний для виробництва шліцьових валів і зубчастих коліс із числом зубів 6–30 і модулем 1,5–5 мм.

Один зі станів, що працює по цьому способу на Павловському автобусному заводі, призначений для прокатки шестірень із z = 6, m = 2,25 мм із каліброваного прутка. На ньому щорічно прокатують близько 1,7 млн. шт. шестірень. Впровадження цієї конструкції дозволило на ділянці зубообробки підвищити продуктивність праці втроє, зменшити витрату металу в 2,7 рази, знизити витрати на інструмент на 90%.

Тривають роботи з удосконалення конструкції станів даного типу з метою забезпечення можливості прокатки зубчастих профілів 8-го класу точності.

Тут слід зазначити, що застосування точних прокатаних зубчастих профілів для виготовлення шестірень викликає на заводах деякі утруднення, тому що заводи не мають достатнього досвіду по обробці отвору шестірні з базуванням прокату на профілі зубів. Певні труднощі викликає й розрізування прокатаного профілю через відсутність належного устаткування.

На закінчення необхідно відзначити, що проблеми економії металу й підвищення продуктивності праці з кожним роком стають більш актуальними, а, отже, роль деталепрокатних станів у народному господарстві буде більш значною. При цьому для формоутворення заготовок деталей малих розмірів усе більше буде застосовуватися прокатка в холодному стані.

Дата добавления: 2015-10-21; просмотров: 85 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ТРУБНІ СТАНИ | | | СТАНИ ДЛЯ ОБРОБКИ СОРТОВОГО МЕТАЛУ В ХОЛОДНОМУ СТАНІ |