|

Читайте также: |

Основним напрямком розвитку цих станів варто вважати освоєння виробництва нових, тонкостінних та інших профілів, що дозволяють споживачеві ощадливіше витрачати метал.

До таких профілів належить широкополична балка з паралельними поличками. Її застосування замість звичайних двотаврових балок дає можливість зменшити масу металоконструкцій у середньому на 7–10%. Цими балками завдяки великому моменту інерції можна замінити багато видів складених балок. Крім того, завдяки широким поличкам вони є зручним профілем для колон будинків, що істотно скорочує витрати на виготовлення й монтаж металоконструкцій.

Такі балка виробляє балковий універсальний стан на Нижньо-Тагільському металургійному комбінаті. Цей стан розрахований на прокатку широкополичних балок висотою від 200 до 1000 мм, із шириною полиць до 400 мм продуктивністю близько 1,5 млн. т/рік. У порівнянні з іншими станами він має ряд переваг головними з яких є:

1) послідовне, без проміжних розкатних полів розташування групи універсальних клітей, що прискорює процес транспортування балки, що прокатується, і скорочує втрати тепла;

2) застосування універсальних клітей попередньо напруженими, що підвищує точність прокатки.

Однак потреба промисловості в широкополичних балках настільки велика, що її не може задовольнити продукція тільки одного стану. Крім того, величезна потреба в балках малого й середнього розмірів висотою менш, ніж 400 мм і шириною полиці менш, ніж 200–250 мм, які вигідніше прокатувати на станах меншого розміру або на рейкобалкових станах, чим завантажувати ними великий спеціалізований стан.

Прокаткою не вдається одержати цілком тонкостінні балки, які необхідні для багатьох металоконструкцій. З 45–50 балкових станів, побудованих в останні 40–45 років за кордоном, тільки п'ять призначені для прокатки балок висотою понад 900 мм і три – для балок висотою до 750 мм. Біля восьми станів розраховані на прокатку балок середнього й малого розмірів (висотою до 500–600 мм) і біля дев'яти станів до 200–400 мм.

З огляду на сказане, можна припустити, що для рішення проблеми забезпечення потреби країни в широкополичних балках буде потрібно:

1) організувати виробництво широкополичних тонкостінних балок малого розміру висотою до 400 мм і полицею до 300 мм, для чого треба або побудувати спеціалізований стан, або реконструювати один з діючих рейкобалкових станів з установкою на ньому спеціальних універсальних клітей;

2) побудувати спеціалізований зварювальний стан для виробництва тонкостінних широкополичних балок великого розміру висотою більше 1000 мм і шириною полиці близько 400 мм, які не вдається одержувати прокаткою.

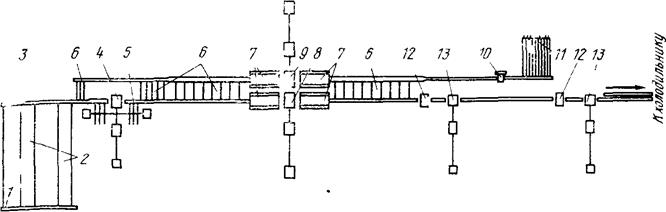

При організації виробництва широкополичних балок малого розміру гарним прикладом може служити крупносортний стан 650, введений в експлуатацію в 1973 р. на Ісфаганському заводі (Іран). Цей стан був спроектований Колпинскім відділенням ВНДІметмаша (під керівництвом Г. Н. Краузе) за технічним завданням Гіпромеза (Москва) і виготовлена ЭЗТМ, УЗТМ, Іжорським заводом і СКМЗ (рис. 14.6).

У стана п'ять робочих клітей, швидкість виходу з останньої кліті 10 м/с. Він призначений для прокатки різних великих профілів – двотаврових балок і швелерів №10–30, кутових профілів №9–20, рейок вузької колії 8–24 кг/м, круглих профілів діаметром 50–150 мм, смугових профілів 8–20×130–200 мм та ін. Але головною продукцією, що прокатується на стані, є широкополичні балки з паралельними полками середньої ширини 1РЕ140, 1РЕ160 і 1РЕ180.

На відміну від існуючих лінійних рейко-балкових і крупносортних станів (НТМК, «Азовсталь») на крупносортному стані 650 металургійного заводу в Ірані зовсім по-новому вирішене питання про складі розташування устаткування на ділянці робочих ліній. Замість чотирьох клітей, три з яких розміщені в одну лінію, на іранському стані встановлено п'ять робочих клітей, кожна з яких улаштована незалежним приводом. Всі кліті стану розташовані на двох паралельних лініях – основній й заготовочній. Обидві лінії стану зв'язані між собою чотирма ланцюговими передатними шлепперами, у тому числі шлеппером перед кліттю № 1, які в сполученні з роздільними приводами всіх клітей і наявністю на заготовочній лінії ножиців гарячого різання, таврувача й окремого холодильника для заготовок роблять цей стан винятково маневреним. Стан може працювати по шести різних потоках, у тому числі по двох одночасно (наприклад, прокатка профільного й сортового прокату по основній лінії й заготовок по заготовочній).

Рисунок 14.6 – Схема крупносортного стану 650:

1 – завантажувальний рольганг; 8 – робоча лінія трьохвалкової кліті 800;

2 – нагрівальні печі; 9 – заготовочна трьохвалкова кліть 800;

3 – прийомний рольганг; 10 – ножиці гарячого різання;

4 – робоча лінія двохвалкової кліті 900; 11 – холодильники заготовок;

5 – маніпулятор з кантувачем; 12 – кантувачі;

6 – передатні шлепери; 13 – робочі лінії двохвалкових клітей 730.

7 – підйомно-хитні столи;

Із сортових станів найбільший інтерес представляє середньосортний безперервний стан 450 (рис. 14.7), уведений у лад в 1976 р. на Західно-Сибірському металургійному заводі. Цей стан був побудований Ждярским заводом (ЖДЯС ЧССР) і заводом важкого машинобудування ім. Тельмана в Магдебурзі (СКЕТ, Німеччина) по технічному проекту, розробленому ВНДІметмашем під керівництвом А.Я. Сапожнікова. Стан призначений для прокатки тонкостінних балок з паралельними полками, швелерів №16–30, кутових профілів 75–125 мм, смугових профілів 9–22×125–300 мм, круглих профілів діаметром 32–60 мм та ін. Вихідна заготовка квадратного або прямокутного перетинів мала розміри відповідно 150×150 і 160×270 мм довжиною від 4 до 12 м. Стан повністю безперервний, складається з 16 робочих клітей, обладнаний індивідуальними приводами загальною потужністю 32 000 кВт (рис. 14.7), швидкість виходу досягає 12 м/с.

Продуктивність стана близько 1,5 млн. т/рік. Вона є найвищою в порівнянні із продуктивністю інших сортових станів.

Робочі кліті стана розташовані послідовно чотирма групами, з яких перші три – чорнові 4 (по три кліті в кожній групі), а четверта 6 – чистова (сім клітей).

Перша й третя кліті в кожній чорновій групі горизонтальні а середня кліть – комбінована, тобто з урахуванням установки валків у горизонтальному й вертикальному положеннях при використанні того самого привода. Перед кожною чорновою групою знаходиться кантувач.

У чистовій групі передбачені більш широкі можливості застосування різних комбінацій розташування прокатних валків залежно від вимог процесу прокатки того або іншого профілю. Перша, четверта й шоста кліті зроблені комбінованими, а інші чотири кліті – з горизонтально розташованими валками; для них також передбачена можливість додавання вертикальних валків, тобто застосування універсальних клітей.

Рисунок 14.7 – Схема середньосортного безперервного стана 450, установленого на Західносибірському металургійному заводі:

1 – завантажувальний рольганг; 7 – летючі ножиці;

2 – нагрівальні печі із крокуючим подом; 8 – холодильники;

3 – машина для вогневого зачищення; 9 – правильні машини;

4 – чорнові групи робочих клітей; 10 – кишені;

5 – летучі ножиці зусиллям 130 тс; 11 – ножиці для холодного різання;

6 – чистові робочі кліті; 12 – в'язальні машини.

Завдяки широкому застосуванню в конструкції стана вертикально розташованих валків усувається необхідність скручування металу, що прокатується, (що вкрай небажано при прокатці профілів складної форми) і відкриваються більш широкі можливості в прокатці тонкостінних фланцевих профілів на безперервних станах.

Друга істотна особливість стана складається в забезпеченні повної потоковості обробки профілів, тобто у виконанні операцій після холодильника: виправлення, контроль якості, остаточне різання, штабелювання й обв'язка.

Розвиток виробництва тонкостінних профілів – один з ефективних напрямків зниження металоємності прокату й, отже, найбільш перспективний напрямок станобудування. Але багато тонкостінних профілів, необхідних народному господарству, не вдається одержувати тільки прокаткою. Щодо цього, досить цікавий комбінований метод виробництва, що полягає в прокатці окремих елементів профілю й у наступному їх поздовжньому радіочастотному зварюванні, аналогічно процесу виробництва зварених труб.

При виробництві великих і складних тонкостінних профілів цей метод вимагає більш простих станів. При цьому відкриваються можливості робити прокаткою профілі більше складної форми й з меншою товщиною стінки.

| Великий інтерес щодо цього представляють експериментальні дослідження, проведені ВНДІметмашем і Інститутом електрозварювання ім. Е. О. Патона на спеціально для цієї мети створеному дослідному стані. Ці дослідження складалися у вишукуванні нової технології виготовлення тонкостінних широкополичних балок шляхом їхнього одержання із трьох елементів: двох низькотаврових профілів для полиць балки й смугового профілю для стінки (рис. 14.8). З’єднання цих профілів у загальну балку здійснювалося |

| Рисунок 14.8 – Профіль широкополичної балки, отриманий радіочастотним зварюванням із трьох елементів – двох низькотаврових профілів і смуги. |

радіочастотним зварюванням. Завдяки винесенню звареного з'єднання із зони максимальних робочих напруг цим способом можна виготовляти більш міцні й економічні профілі. Ці балки, по-перше, не мають залишкових напруг, що зазвичай з'являються в прокатуваних балках, а, по-друге, стінка балки, що має напруги менші, ніж полки, може бути зроблена більш тонкою, ніж при прокатці на балковому стані.

Крім того, на зазначеному стані можна з успіхом виготовляти бістальні, а також асиметричні балки.

Виготовлені балки випробовували на міцність. З’ясувалося, що вони повністю задовольняють вимогам стандартів.

Завдяки зниженню товщини стінок, застосуванню зварених балок замість суцільнокатаних економія металу в середньому становить 20–35%. При річній продуктивності стана для зварювання балок висотою 260–1100 мм і шириною полиці 120-400 мм близько 350 000 т річна економія металу складе 70 000-120 000 т (при масі устаткування стана 3 700 т) (рис. 14.9).

Застосування цього процесу також ефективно при виробництві шпунтових і багатьох інших великих і складних тонкостінних профілів, прокатка яких вимагає громіздких і дорогих прокатних станів або взагалі неможлива.

Дата добавления: 2015-10-21; просмотров: 95 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Тема 14 ЛИСТОВІ Й ШИРОКОСМУГОВІ СТАНИ | | | ТРУБНІ СТАНИ |