Читайте также:

|

Виробництво сортового металу при великій потужності сталеплавильного цеху вимагає високопродуктивних багатострумкових машин безперервного лиття заготовок (МБЛЗ). Проблема підвищення продуктивності МБЛЗ вирішується збільшенням швидкості лиття, числа струмків у машинах і коефіцієнту використання МБЛЗ. Число струмків машини залежить від припустимої тривалості лиття даного обсягу й швидкості лиття заготовок.

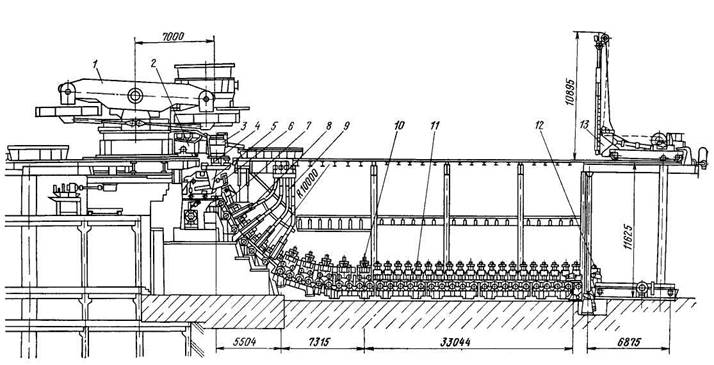

Рисунок 11.4 – Криволінійна машина безперервного лиття заготовок із пружинним притисненням роликів

1 – поворотний сталерозливальний стенд;

2 – візок проміжного ковша із коловим рухом;

3 – проміжний ківш;

4 – кристалізатор;

5 – механізм хитання кристалізатора;

6, 7 – верхня й нижня частини непривідної роликової проводки;

8, 10, 11 – роликові секції відповідно радіальної, криволінійної й горизонтальної ділянок привідної проводки;

9 – криволінійні напрямні для підйому й опускання роликових секцій радіальної ділянки проводки;

12 – механізм роз'єднання затравки та злитка,

13 – машина для уведення затравки в кристалізатор зверху

При місткості розливальних ковшів 100-350 т для виробництва заготовок від 200×200 до 300×450 мм потрібне застосування 4-6-8 струмкових машин з радіусом кривизни 8, 10, 12 м.

Радіальні машини безперервного лиття сортових заготовок виконуються в основному з числом струмків 4–6. По устрою сортові МБЛЗ подібні слябовим. Основна відмінність складається в конструкціях роликової проводки й тягнучо-правильної машини. Менше випинання корки злитка дозволяє зменшити число роликів проводки й у переважній більшості випадків виконувати їх не привідними.

Розташування струмків на близькій відстані друг від друга визначає верхнє розташування електроприводів клітей тягнучо-правильної машини. У випадку розташування електродвигуна приводу кліті уздовж вісі струмка обертання від нього до ролика передається через конічну або черв'ячну передачу (передача обертання під кутом) і рядове зачеплення циліндричних зубчастих коліс. Нижні ролики звичайно непривідні, верхні – привідні й притискаються до злитка важільним механізмом з хитним гідроциліндром.

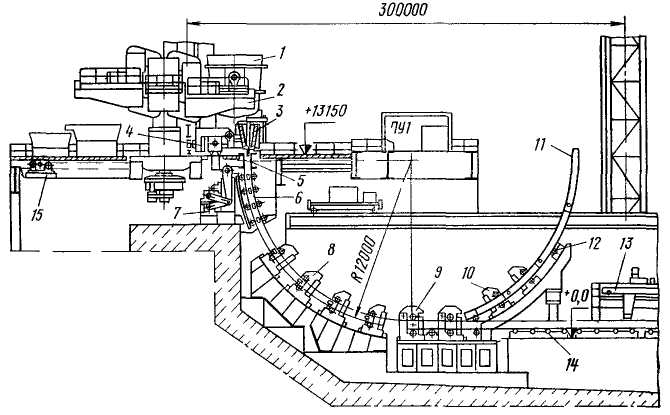

Чотирьохструмкова радіальна сортова машина конструкції ВНДІметмаша й Південно-Уральського машинобудівного заводу для виробництва заготовок перетином 250–300×280–350 мм показана на рис. 11.5.

Рисунок 11.5 – Сортова чотирьохструмкова МБЛЗ

1 – сталерозливальний ківш у робочому положенні;

2 – стенд підйомно-поворотний;

3 – проміжний ківш;

4 – візок для проміжного ковша;

5 – кристалізатор;

6 – роликова секція вторинного охолодження;

7 – механізм хитання кристалізатора;

8 – тягнучі кліті радіальної ділянки;

9 – тягнучо-правильні кліті;

10 – тягнучі кліті пристрою для прийому й зберігання затравок;

11 – затравка;

12 – стопорний пристрій;

13 – газорізка;

14 – рольганг;

15 – механізм викочування підйомно-поворотного стенда

Зі сталерозливального ковша сталь надходить у проміжний ківш, що розподіляє метал у кристалізатори всіх чотирьох струмків машини. Перед початком розливання в кожний кристалізатор введена затравка, що утворює його тимчасове дно. При заповненні кристалізаторів включаються механізми їхнього хитання й приводи тягнучих клітей радіальної ділянки машини, якими здійснюється в початковий період витягування злитка через затравку. Коли затравка приходить у правильно-тягнучу зону, кліті радіальної ділянки, настроєні на розмір злитка, здійснюють тільки напрямні функції, а подальше витягування виконують тягнучо-правильні кліті, які одночасно правлять злиток при виході на горизонтальну ділянку. Під час розгинання передній кінець злитка відділяється від затравки, що двома приводними клітями відводиться по дуговій траєкторії в положення зберігання. У крайнім верхнім положенні вона фіксується стопорним пристроєм.

Випрямлений тягнучо-правильними клітями безперервний злиток рухається далі по горизонтальному рольгангу й розрізається на мірні заготовки.

Рисунок 11.6 – Радіальна сортова МБЛЗ фірми «Конкаст»

1 – поворотний сталерозливальний стенд; 2 – механізм хитання кристалізатора;

3 – сталерозливальний ківш; 4 – проміжний ківш;

5 – візок для проміжного ковша; 6 – кристалізатор;

7 – непривідна проводка; 8 – роликові секції радіальної ділянки проводки;

9 – мостовий кран для обслуговування горизонтальної ділянки машини;

10 – тягнучо-правильна машина

На рис. 11.6 показана МБЛЗ фірми «Конкаст» для лиття великих сортових заготовок.

Сталь розливають із використанням поворотного сталерозливального стенда. Візок для проміжного ковша напівпортального типу переміщається по верхніх рейках, віднесених убік від кристалізатора. Ківш розташований на візку консольно; вертикальне переміщення ковша здійснюється гідроциліндрами. Кристалізатор і секція, що примикає до нього, об'єднані в один загальний блок. Ролики проводки розташовані у двох легко замінних секціях. Тягнучо-правильна машина постачена трьома роликовими клітями з верхнім розташуванням електроприводів.

Середньорічна продуктивність МБЛЗ при розливанні з паузами після кожної плавки, т.

де tд – кількість днів роботи МБЛЗ у році (приймають 330 – 340 днів);

k1 = 0,85 – 0,9 – коефіцієнт, що враховує нерівномірність подачі металу на розливання;

k2 = 0,85 – 0,9 – коефіцієнт, що враховує можливість непідготовленості машини до розливання,

Qк – місткість ковша, т;

tп – тривалість паузи при підготовці до розливання: для двохструмкової tп = 30 хв.; для чотирьох і більше струмкової машини tп = 60 – 80 хв,

tр – тривалість розливання однієї плавки.

Продуктивність при розливанні «плавка на плавку» (т/рік) буде більше

де п – число плавок, що розливаються послідовно.

Тривалість розливання, хв.

де F – площа поперечного перерізу заготовки, що відливається, м2;

vp – швидкість розливання;

ρ – щільність рідкої сталі,

z – число струмків.

Дата добавления: 2015-10-21; просмотров: 100 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Слябові машини | | | Тема 12 ЛИВАРНО-ПРОКАТНІ СТАНИ |