|

Читайте также: |

Для организации и планирования ремонтных работ на предприятиях пищевой промышленности разрабатываются и утверждаются нормативы длительности ремонтного цикла, длительности межремонтных периодов, периодичности технических обслуживании и осмотров, величины ремонтных единиц и категории сложности, нормативы и нормы трудоёмкости ремонта, расходы материалов, запасных частей.

Эффективность применения системы ППР находится в прямой зависимости от совершенства нормативной базы, соответствия нормативов условиям эксплуатации оборудования. От точности нормативов в большой степени зависят расходы предприятия на техническое обслуживание и ремонт оборудования, а также уровень потерь в производстве, связанных с неисправностью оборудования. Нормативы дифференцируются по группам оборудования и характеризуют последовательность проведения ремонтов и осмотров, объемы ремонтных работ, их трудоемкость и материалоемкость.

Важнейшими показателями оценки деятельности ремонтного хозяйства являются:

1) продолжительность ремонтного цикла;

2) структура ремонтного цикла;

3) продолжительность межремонтного и межосмотрового периодов;

4) категория ремонтной сложности;

5) нормативы трудоемкости;

6) нормативы материалоемкости;

7) нормы запаса деталей, оборотных узлов и агрегатов.

Длительность ремонтного цикла (Трц) – это время работы оборудования с момента ввода его в эксплуатацию до проведения первого капитального ремонта или период времени между проведением двух последовательно выполняемых капитальных ремонтов.

Длительность ремонтного цикла определяется по формулам:

,

,

где Трц – это длительность ремонтного цикла, год, мес.; nc, nM – количество средних и малых ремонтов на протяжении ремонтного цикла; tмр – длительность межремонтного периода, мес.

,

,

где tмо – длительность межосмотрового периода, мес.; п0 – количество осмотров на протяжении ремонтного цикла.

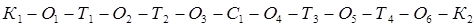

Структура ремонтного цикла – это перечень и последовательность выполнения ремонтных работ и работ по техническому обслуживанию в период межремонтного цикла. Например, для средних и легких металлорежущих станков структура межремонтного цикла имеет следующий вид:

,

,

где Кi – капитальные ремонты оборудования; Оi – осмотры (техническое обслуживание); Ti – текущие (малые) ремонты оборудования; С1 – средний ремонт оборудования.

Из структуры межремонтного цикла видно, сколько и в какой последовательности проводится тот или иной вид ремонта или осмотра.

Следует обратить внимание, что последовательность фактически выполняемых плановых ремонтов примерно в 65 % исследованных случаев соответствует рекомендуемой системой ППР. Однако принятый в этой системе учет времени службы машин и оборудования в календарных днях не позволяет точно установить длительность эксплуатации оборудования и величину связанного с ней износа механизмов, так как в процессе производства имеют место значительные целосменные и внутрисменные простои оборудования. Это связано с тем, что на многих предприятиях пищевой промышленности не ведется почасовой учет работы оборудования, следовательно, при составлении планового графика работы учитывается не фактически отработанное время, а лишь время, соответствующее установленному режиму работы в цехе и календарной продолжительности ремонтного периода и цикла. Практически речь идет о том, что осматриваются и ремонтируются узлы рабочего оборудования, срок службы которых еще не наступил. Все это приводит к искусственному сокращению ремонтного периода.

Межремонтный период – время работы единицы оборудования между двумя очередными плановыми ремонтами.

Например, период между К1 и Т1 или Т1 и Т2 или Т2 и С1.

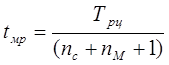

Продолжительность межремонтного периода (tмр) определяется по формуле:

,

,

где пс и пм – число средних и малых ремонтов.

Межремонтный период при системе ППР не может устанавливаться произвольно, а должен иметь оптимальную величину. Правильность выбора периодичности ремонта имеет важное экономическое значение, так как этим определяются затраты на ремонтные работы, длительность простоев оборудования, производственная мощность машин и расходы по их эксплуатации.

Межремонтные сроки работы оборудования должны устанавливаться на основе изучения закономерностей их износа в условиях нормальной эксплуатации. Задача увеличения межремонтного периода может решаться путем совершенствования конструкции машин, технологии их производства, повышения качества эксплуатации и качества ремонтов.

Межосмотровый период – время работы оборудования между двумя очередными осмотрами и плановыми ремонтами (периодичность технического обслуживания).

Продолжительность этого периода рассчитывается по формуле:

,

,

где п0 – число осмотров или число раз технического обслуживания на протяжении ремонтного цикла.

Категория сложности ремонта (Ср) – это степень сложности ремонта оборудования и его особенности. Чем сложнее оборудование, чем больше его размер и выше точность обработки на нем, тем сложнее ремонт, а, следовательно, и выше категория ремонтной сложности.

Категория ремонтной сложности выражает трудоемкость ремонта оборудования данного типа. Это отношение годового объема ремонтных работ данной машины к годовому объему ремонтных работ условной машины.

Трудоемкость ремонтных работ того или иного вида определяется исходя из количества единиц ремонтной сложности и норм времени, установленных на одну ремонтную единицу.

Нормы времени устанавливаются на одну ремонтную единицу по видам ремонтных работ отдельно на слесарные, станочные и прочие работы.

Трудоемкость ремонтных работ на одну ремонтную единицу оборудования представлена в Таблице 1.

Таблица – 1 Нормы времени (в нормочасах) на одну ремонтную единицу

| Вид ремонтных работ | Виды ремонтных операций | |||

| слесарные | станочные | прочие | всего | |

| Осмотр | 0,6 | 0,2 | 0,2 | 1,0 |

| Малый ремонт | 5,3 | 0,7 | 1,0 | 7,0 |

| Средний ремонт | 15,8 | 2,3 | 2,9 | 21,0 |

| Капитальный ремонт | 26,3 | 3,8 | 4,9 | 35,0 |

Сумма единиц ремонтной сложности оборудования определяется по формуле:

,

,

где ∑Ср – категория ремонтной сложности групп однотипного оборудования; поб – количество оборудования в каждой группе.

Аналогично определяется трудоемкость по техническому обслуживанию, текущему и капитальному ремонтам.

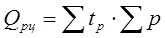

Объем ремонтных работ за ремонтный цикл определяется по формуле:

,

,

где ∑tp– сумма трудоемкостей всех видов ремонта на одну ремонтную единицу в течение ремонтного цикла; ∑p – сумма единиц ремонтной сложности оборудования.

Годовой объем ремонтных работ (в нормочасах) определяется по формуле:

,

,

Для установления численности ремонтных рабочих соответствующей профессии (слесарей, станочников и т.д.) определяют трудоемкость по видам работ (слесарным, станочным и пр.).

Численность ремонтных рабочих определяется по формуле:

,

,

где Qгод – годовой объем ремонтных работ, нормочас; Фэф – эффективный фонд рабочего времени 1 рабочего за год, час; Квн– коэффициент выполнения норм.

Необходимое количество станков для выполнения ремонтных работ:

,

,

где Тпол – годовой полезный фонд времени работы одного станка, час; Квр– коэффициент использования фонда времени станков.

Материалоемкость ремонтов всех видов и технического обслуживания определяется исходя из норм расхода материалов, установленных на единицу ремонтной сложности и количества единиц ремонтной сложности оборудования данной группы.

Нормы запаса деталей и оборотных узлов и агрегатов определяются так же, как потребности в материалах, исходя из количества единиц ремонтной сложности.

На основе нормативов разрабатываются годовые графики ППР оборудования, в которых предусматриваются по срокам ремонты и планируемые мероприятия по техническому обслуживанию каждой единицы оборудования; определяются размеры трудоемкости предстоящих работ и устанавливается штат ремонтного персонала.

Эти графики ложатся в основу текущего планирования и выполнения работ в цехах и на предприятии в целом.

Дата добавления: 2015-10-21; просмотров: 126 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Структура ремонтного хозяйства предприятия. | | | Повышение эффективности ремонтных работ |