Читайте также:

|

К р и в о ш и п н а я г р у п п а. Эту группу составляют коленчатый вал в сборе с маховиком, противовесами, шестернями привода механизма газораспределения, вспомогательных агрегатов и уравновешивающих валов, шкивом ременного привода вспомогательных агрегатов, демпфером крутильных колебаний вала, маслоотражательными кольцами и т. д.

К о л е н ч а т ы й в а л преобразует качательное движение шатунов двигателя во вращательное движение, воспринимает крутящий моменты, создаваемые его коленами, и передает суммарный момент через сцепление трансмиссии.

Коленчатый вал — наиболее сложная в конструктивном отношении и наиболее напряженная деталь двигателя, воспринимающая периодические нагрузки от сил давления газов, сил инерции и их моментов. Действие этих сил и моментов приводит к возникновению в материале коленчатого вала значительных напряжений скручивания, изгиба и растяжения — сжатия. Кроме того, периодически изменяющиеся моменты вызывают крутильные колебания вала, которые создают дополнительные напряжения кручения.

В связи с исключительно сложными и тяжелыми условиями работы материал коленчатого вала должен обладать высокой прочностью и вязкостью, большой сопротивляемостью износу и усталостным напряжениям, сопротивлением действию ударных нагрузок и твердостью.

Коленчатые валы изготовляют из углеродистых, хромомарганцевых, хромоникельмолибденовых, и других сталей, а также из специальных высокопрочных чугунов. Наибольшее применение находят, стали марок 45, 45Х, 45Г2, 50Г, а для тяжело нагруженных коленчатых валов дизелей- 40ХНМА, 18ХНВА и др.

Преимуществом чугунных валов является их меньшая стоимость и возможность снижения припусков на механическую обработку. Поверхности шеек чугунных валов в целях повышения их твердости и износостойкости обрабатываются токами высокой частоты, а стальные — подвергаются азотированию на глубину 0,5 — 0,8 мм.

Шейки вала подвергаются поверхностному упрочнению путем их обкатки профилированными роликами, а сверления для подвода к ним масла – дорнованию, выглаживающему следы их механической обработки, которые могут стать концентратами напряжений.

Все поверхности скольжения коленчатого вала должны иметь высокую чистоту, которая достигается суперфинишной обработкой — полированием после шлифования.

На рис. 3.23 представлена схема коленчатого вала четырех цилиндрового двигателя. Кроме коренных и шатунных шеек, щек к элементам коленчатых валов относят также его хвостовик и носок, противовесы, демпфер крутильных колебаний вала. Представленные на рисунке вал бензинового двигателя выполнен совместно с противовесами, а вал дизеля – со съемными противовесами.

Рис. 3.23. Коленчатый вал:

I– носок вала; II – колено; III – хвостовик; 1 – носок вала; 2 – резьбовая пробка; 3 – полость внутри шейки; 4,14 – поперечное сверление для подвода масла; 5 – щека; 6,10 – сверление для крепления маховика; 7 – полость заполняемая смазкой; 8 – расточка под подшипник первичного вала коробки передач; 9 – расточка под самоподжимной сальник; 11 – коренная шейка; 12 – шатунная шейка; 13 – противовес; 15 – шпонка; 16 – шейка под шестерню привода уравновешивающих валов; 17 – шейка под шестерню привода распределительного вала, ТНВД или масляного насоса; 18 – резьбовое сверление под болт крепления шкива клиноремённой передачи; 19 – сверление для подвода масла к шатунному подшипнику

Н о с о к в а л а выступает из крышки распределительных шестерен. На его шейку через шпонку устанавливается шкив привода навесного оборудования. Он крепится болтом, ввертываемым в резьбовое отверстие, и приводит во вращение насос и вентилятор системы охлаждения двигателя, генератор, воздушный компрессор, насос гидроусилителя руля и другие вспомогательные агрегаты. К шкиву часто крепится гаситель крутильных колебаний вала.

На шейку может надеваться шестерня привода вала механизма газораспределения, топливного насоса высокого давления, масляного насоса.

На шейку в случае необходимости устанавливается шестерня привода валов с противовесами, уравновешивающими силы инерции второго порядка или выносной противовес, уравновешивающий момент от сил инерции первого порядка.

Создаваемые цилиндрами (в соответствии с последовательностью их работы) моменты вызывают скручивание вала, а его собственная упругость – обратное раскручивание, так называемые крутильные колебания. Перед маховиком – на хвостовике коленчатого вала, в так называемом узле колебаний – угловая амплитуда φ скручивания вала равна нулю, а наибольшая φmax имеет место на его носке. Поэтому именно на носке вала устанавливается гаситель крутильных колебаний. Периодическое знакопеременное скручивание вала приводит к его усталостному разрушению, вызывает удары между зубьями шестерён, а следовательно, питтинг этих зубьев, нарушение фаз газораспределения и закона подачи топлива.

Рис. 3.24. Угловые амплитуды крутильных колебаний коленчатых валов четырёх– и шестицилиндровых двигателей:

1 – ведущая шестерня механизма газораспределения; 2 – ведомая шестерня механизма газораспределения; 3 – распределительный вал; 4 – маховик

Х в о с т о в и к о м называют заднюю часть 21 вала, которая в автомобильных двигателях заканчивается фланцем 20, снабжаемым отверстиями 17 для крепления маховика. В торце хвостовика растачивают гнездо 19 под опорный подшипник первичного вала коробки передач. На нем же расположена шейка под уплотнительный сальник.

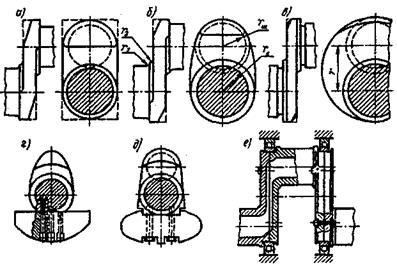

Щ е к и вала соединяют коренную и шатунную шейки вала. Они могут иметь призматическую, круглую или овальную формы. Призматические щеки наиболее простые, но по условиям прочности они получаются сравнительно толстыми, что переутяжеляет вал и увеличивает его габариты. Круглые щеки удобны для механической обработки и обладают достаточной прочностью при относительно малой толщине. Такие щеки можно использовать непосредственно в качестве коренных опор на подшипниках качения. В этих случаях применяют иногда разборные коленчатые валы, снабжаемые шариковыми или роликовыми подшипниками. Овальные щеки по своей прочности мало чем уступают круглым щекам, но при такой их форме удается лучше использовать металл и обеспечивать плавные переходы между отдельными элементами конструкции вала, поэтому их широко применяют в автомобильных и тракторных двигателях.

|

а- прямоугольная (призматическая) щека; б– овальная щека; в- круглая щека; г, д– крепление противовесов; е – щека под подшипник качения; r1,r2– радиусы галтелей; rш, rк– радиусы шеек шатунной и коренной; r- радиус кривошипа

П р о т и в о в е с ы устанавливают на щеках со стороны, противоположной кривошипу. Они служат для полной или частичной разгрузки коренных опор от местных центробежных сил. Используют их и в целях уравновешивания двигателей, например, от продольного момента. Противовесы могут изготавливаться заодно с щекой или крепиться к ней при помощи болтов. При динамической балансировке вала лишний металл удаляется сверлениями в противовесах.

Коленчатые валы бывают полноопорные (между двумя смежными коренными опорами размещается только одна шатунная шейка) и неполноопорные (имеют две и более шатунных шеек между двумя смежными коренными опорами). Последние компактнее (короче) полноопорных, несколько легче их и менее трудоемки. Но из-за сравнительно большого пролета между коренными опорами такие валы не обладают достаточной жесткостью.

Ш а т у н н ы е ш е й к и выполняют как сплошными, так и полыми. Последние благодаря своей сниженной массе уменьшают центробежные нагрузки на коренные шейки и их подшипники. Полость внутри такой шейки используют также для очистки масла, смазывающего ее поверхность, от частиц продуктов износа трущихся деталей, нагара и др. Эти частицы под действием собственной центробежной силы оттесняются в зону полости, наиболее удаленную от оси вращения вала, а на поверхность шейки через сверление поступает очищенное масло. Полость глушится резьбовой пробкой.

Размеры коренных и шатунных шеек выбирают с учетом получения необходимой прочности, жесткости вала и допустимых значений удельных давлений на подшипники. Сокращение длины шеек и увеличение их диаметра повышает жесткость вала и уменьшает габариты и массу двигателя.

Для повышения жесткости вала используют “перекрытие” шеек – размер П. Повышению сопротивления усталости колена способствует радиусные переходы (галтели) от его шеек к щекам, выполняющие функцию деконцентраторов напряжений, а также переходов и.

П о д ш и п н и к и к о л е н ч а т о г о в а л а. Работают в тяжелых условиях, так как подвергаются воздействию больших переменных по величине и направлению динамических нагрузок. Высокие скорости вращения коленчатого вала способствуют значительному нагреву подшипникового узла и вызывают механический износ подшипников.

Основными требованиями, предъявляемыми к подшипникам являются их износостойкость, антифрикционные, антизадирные и антикоррозионные свойства, теплопроводность и способность поглощать находящиеся в смазочном масле абразивные частицы. Коренные подшипники должны также обладать достаточной жесткостью, предотвращающей циклическое искривление оси коленчатого вала под действием перечисленных ранее нагрузок.

Подшипники автомобильных двигателей изготовляют в виде тонкостенных вкладышей, являющихся подшипниками скольжения, для которых применяют сплавы, обладающие высокими антифрикционными свойствами и необходимой механической стойкостью. Только в редких случаях применяют подшипники качения, причем наружными и внутренними обоймами (кольцами) для их роликов служат сама головка шатуна и шейка вала. Головку в этих случаях делают неразъемной, а коленчатый вал – составным или разборным. Поскольку вместе с изношенным роликовым подшипником приходится иногда заменять весь шатунно-кривошипный узел, то широкое применение подшипники качения находят лишь в сравнительно дешевых двигателях мотоциклетного типа. Преимуществами подшипников качения, в большинстве случаев роликовых, являются меньшая чувствительность к недостатку смазочного материала и меньшее сопротивление вращению вала при пуске холодного двигателя.

К преимуществам подшипников скольжения относятся простота конструкции, незначительная чувствительность к ударным нагрузкам и малое, по сравнению с подшипниками качения, гидродинамическое сопротивление при высоких скоростях вращения коленчатого вала. Эти преимущества и определяют более широкое распространение подшипников скольжения, несмотря на то, что для их производства необходимы цветные металлы.

Рис. 3.26. Подшипники коленчатого вала:

а) шатунные; б) коренные: 1– выштампованный усик; 2 – сверление для подвода масла к коренной шейке; 3 – полукольцевая канавка;

в) упорные:

1,2,4,6 –. полукольца; 3 – перегородка картера; 7 – крышка коренного подшипника; 8 – радиальные канавки; 9 – сверление под фиксирующий штифт

В настоящее время получили распространение трехслойные так называемые триметаллические тонкостенные вкладыши, у которых на стальную ленту толщиной около 3 мм, полученную холодной штамповкой, нанесен слой алюминиевого сплава, а у форсированных дизелей – слой свинцовистой бронзы, толщиной 0.3 – 0.7 мм. Третьим слоем является баббит толщиной 0.03 – 0.04 мм. Баббитами называют антифрикционные сплавы на основе олова или свинца. Баббиты обладают низкой твердостью (HB130 – 320МПа), имеют невысокую температуру плавления (240 – 320 °С), повышенную размягчаемость (НВ90 – 240 МПа при 100 °С), отлично прирабатываются и обладают высокими антифрикционными свойствами. В то же время они обладают низким сопротивлением усталости, что влияет на работоспособность подшипников.

Для правильной установки вкладышей в расточки их постелей служат выштампованные в них усики, входящие в специальные пазы в постелях.

Смазка подшипников коленчатого вала осуществляется под давлением из системы смазки двигателя. Смазочное масло поступает из главной масляной магистрали через сверление в перегородке картера на рабочую поверхность коренного подшипника. Далее через поперечное сквозное сверление в коренной шейке вала и наклонное сверление масло поступает непосредственно на трущуюся поверхность шатунной шейки.

У п о р н ы е п о д ш и п н и к и (рис. 3.26,в) нагружаются силой нажимных пружин сцепления при его включении, а также осевой составляющей силы в косозубом зацеплении шестерни привода механизма газораспределения и топливного насоса высокого давления, установленной на коленчатом вале. Эти силы, равно как и удлинение вала при его нагреве, вызывают его осевое перемещение, приводящее к нарушению углов опережения подачи топлива и фаз газораспределения.

Упорными подшипниками, предотвращающими осевое перемещение вала, являются четыре полукольца 1, 2, 4 и 6, установленные в выточках прилива перегородки 3 картера и крышки 7 коренного подшипника. Проворачивание полуколец предотвращается штифтами, проходящими через сверления 9. Для равномерного распределения масла, вытекающего из коренного подшипника, по трущимся поверхностям щек вала и полуколец, на последних делаются радиальные канавки 8. Эти поверхности полуколец покрыты слоем антифрикционного сплава.

Г а с и т е л и к р у т и л ь н ы х колебаний (демпферы) служат для уменьшения амплитуды, возникающих при работе двигателя упругих угловых колебаний (рис. 3.27).

Сущность его работы заключается в следующем: создаваемые цилиндрами моменты, вызывают скручивание вала, а его собственная упругость – обратное раскручивание (крутильные колебания). Перед маховиком в узле колебаний амплитуда скручивания вала равна нулю, а наибольшая имеет место на его носке. Поэтому именно на носке устанавливают гаситель крутильных колебаний. Принцип его работы сводится к преобразованию механической энергии колебаний в тепловую энергию.

Уменьшение амплитуды осуществляется с помощью свободной инерционной массы, связанной с коленчатым валом демпфирующим элементом.

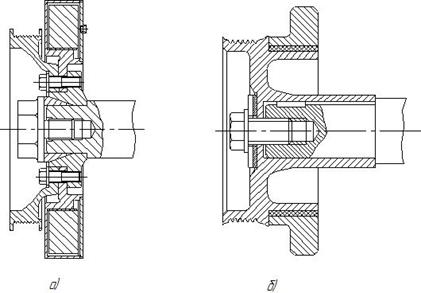

Рис. 3.27. Гасители крутильных колебаний:

а) жидкостного трения; б) молекулярного трения

В зависимости от вида этого элемента различают гасители жидкостного и молекулярного трения. Гасители жидкостного трения в качестве демпфирующего элемента используют высоковязкую жидкость (силикон). Гасители молекулярного трения – резиновый слой.

М а х о в и к. В многоцилиндровых двигателях маховик служит в основном накопителем кинетической энергии, необходимой для пуска и плавного трогания автомобиля или трактора с места, а так же для выравнивания угловой частоты вращения коленчатого вала.

Для прокрутки вала при пуске двигателя электрическим стартером на обод маховика напрессовывают зубчатый венец. На торцовую шлифованную поверхность 6 маховика опирается фрикционный диск сцепления, кожух которого прикрепляют к маховику болтами благодаря резьбовым отверстиям, штифтыслужат для фиксации кожуха.

Маховики отливают из чугуна в виде диска с массивным ободом и проводят его динамическую балансировку (иначе неуравновешенные центробежные силы, вызывают нежелательную вибрацию двигателя на опорах).

Рис. 3.28. Маховик:

1 – сверления под болты крепления к коленчатому валу; 2 – зубчатый венец; 3 – штифт для фиксации корзины сцепления; 4 – обод маховика; 5 – сверления для отвода масла; 6 – поверхность к которой прижат ведомый диск; 7 – резьбовые сверления под болты крепления корзины сцепления; 8 – штифт датчика положения коленчатого вала

В автомобильных двигателях маховик крепят к хвостовику вала, имеющему чаще всего форму фланца. Болты крепления маховика через отверстия 1 ввертывают во фланец на хвостовике коленчатого вала и тщательно фиксируют.

Дата добавления: 2015-09-04; просмотров: 129 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Шатунная группа | | | Уход за кривошипно-шатунным механизмом |