Читайте также:

|

П о р ш е н ь с установленными на нем компрессионными (уплотняющими) и маслосъёмными кольцами, поршневым пальцем и деталями его фиксации образуют поршневой комплект (группу) и выполняет следующие функции: воспринимает силу давления газов и передает её через шатун кривошипу коленчатого вала; уплотняет надпоршневую полость цилиндра. Кроме того, в двухтактных двигателях с золотниковым газораспределением поршневая группа управляет процессами газообмена.

В современных двигателях поршень работает в тяжелых условиях, характеризующихся высокими скоростями перемещения, циклическими резко изменяющимися механическими и тепловыми нагрузками при ограниченной смазке и воздействии агрессивных сред. Поэтому основные требования, предъявляемые к поршню это: высокая жесткость и прочность при минимальной массе; высокая теплопроводность; малая зависимость механических свойств от температуры; высокая износостойкость.

Для выполнения вышеотмеченных требований применяют ряд мероприятий. Сюда можно отнести: подбор материала поршня, выбор способа получения заготовок поршней, охлаждение поршней, профилирование направляющей части поршней, нанесение покрытий и т. д.

Основными поршневыми сплавами являются силумины АЛ9, АЛ12М2МгН, АЛ18МН2, АЛ12Н2М2 и другие сплавы с содержанием кремния до 26% и легированные медью (до 10... 12%), молибденом, титаном и другими компонентами.

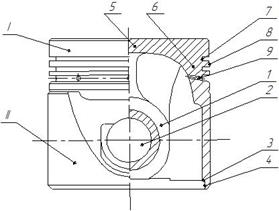

К о н с т р у к ц и я п о р ш н я. Поршень состоит из двух основных частей: головки I и направляющей части II (рис. 3.9). Направляющую часть называют юбкой поршня. С внутренней стороны она имеет приливы – бобышки, в которых просверливают отверстиедля поршневого пальца. Нижнюю кромку юбки часто используют в качестве технологической базы при механической обработке поршня.

С целью улучшения приработки поршней и предотвращения их возможных задиров в начальный период эксплуатации на поверхность направляющей части наносят специальное покрытие на основе коллоидного графита «Molykote». Возможно нанесение тонкого слоя олова (около 0,005 мм) (электролитическим способом). В случае местного перегрева олово плавится и выступает как смазка.

В последнее время, вместо покрытий, на поверхности юбки наносится алмазная накатка – микропрофиль на поверхности глубиной 15 – 20 мкм с шагом 0.2 – 0.3 мм. Это существенно увеличивает маслоемкость, минимизирует износ и упрочняет поверхность юбки, повывшая ее жесткость.

Головка поршня состоит из днищаи образующих ее стенок, в которых протачивают канавкипод поршневые кольца, разделяемые друг от друга перемычками. Нижнюю канавку снабжают дренажными отверстиями, через которые отводят смазочное масло, с тем, чтобы предотвратить его проникновение (подсос) в камеру сгорания.

Рис. 3.9 Поршень двигателя:

I – головка поршня; II – юбка поршня; 1 – бобышки; 2 – отверстия под поршневой палец; 3 – технологический поясок; 4 – фаска; 5 – днище; 6 – стенка головки; 7 – проточка под кольцо; 8 – межкольцеваяперемычка; 9 – дренажное отверстие

Для увеличения прочности днища и повышения общей жесткости головки ее стенки снабжаются ребрами, связывающими стенки и днище с бобышками. Оребряют иногда и днище, но чаще всего его делают гладким с переменным сечением. При таком сечении улучшается теплоотвод от днища и уменьшается его нагрев.

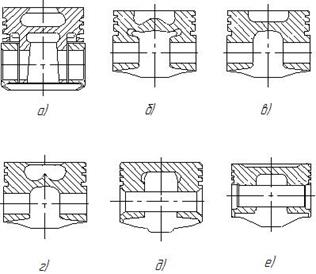

Рис. 3.10. Формы днищ поршней:

а), б), в), г) – дизельных двигателей; д), е) – бензиновых двигателей

Днища поршней (рис. 3.10) бензиновых двигателей, как правило, имеют простую плоскую форму, а дизельных двигателей – сложную вогнутую, что связано с размещением в нем камеры сгорания.

П о л у ч е н и е з а г о т о в о к п о р ш н е й. Поршни автотракторных двигателей изготавливаются в основном из алюминиевых сплавов путем литья в кокиль или путем деформирования сплава. Основные особенности структуры литых сплавов – это наличие усадочной рыхлости, газовых пузырей, трещин, пустот. Это приводит к ухудшению термической и механической прочности поршней. В процессе обработки давлением структура сплава изменяется – исключается образование газовых пузырей и пустот.

Иногда головную часть поршня, включая зону канавок под компрессионные кольца изготавливают из композиционного материала. В качестве матрицы используется алюминиевый сплав. В качестве упрочняющей арматуры – муллито-кремнеземистые волокна. В результате увеличивается твердость композиционной части поршней, износостойкость, термостойкость уменьшается температурный коэффициент линейного расширения композиционного материала.

П р о ф и л и р о в а н и е п о р ш н е й. Важными конструктивными параметрами, определяющими надежность цилиндро-поршневой группы и всего двигателя, являются форма боковой поверхности и монтажные зазоры между поршнем и стенкой цилиндра. При увеличенных зазорах увеличиваются перекосы, угловые повороты и скорость "перекладки" поршня в цилиндре, увеличивается прорыв газов в картер, расход масла на угар. В настоящее время для компенсации деформаций от тепловых и механических нагрузок, а также ослабления отрицательных последствий "перекладки", боковую поверхность поршня профилируют.

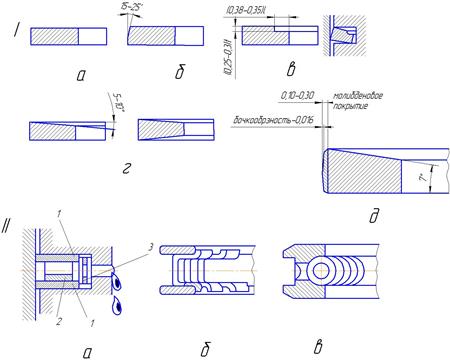

Современный поршень имеет овально-бочкообразную форму (рис. 3.11). Так его направляющая часть в продольном сечении имеет форму «бочки», а в поперечном – форму овала. Бочкообразность юбки поршня позволяет с одной стороны «глиссировать» поршню по поверхности цилиндра, уменьшая тем самым потери на трение и нагрузки при «перекладке» поршней. С другой стороны это позволяет уменьшить зазор между поршнем и гильзой цилиндра, следовательно, уменьшается шум при работе двигателя, уменьшается прорыв газов в картер и расход масла на угар.

В поперечном направлении форма юбки поршня - овальная. Меньшая полуось овальной формы совпадает по направлению с осью поршневого пальца. Объяснятся это несколькими причинами: во первых, в зоне бобышек сосредоточена большая масса металла, поэтому при работе здесь будет повышенное тепловое расширение, а, во вторых, перпендикулярно поршневому пальцу действует сила прижатия к плоскости скольжения, под действием которой поршень деформируется.

Рис. 3.11. Профили юбок поршней

О х л а ж д е н и е п о р ш н е й. Поршень из алюминиевого сплава имеет большой коэффициент линейного расширения (в 1,6…2 раза больший, чем у чугуна); кроме того, значительно уменьшается механическая прочность при нагреве (нагрев до температуры 300 °С снижает его прочность на 50…55 % против 10 % у чугунных). По этому для обеспечения достаточной долговечности и надежности работы поршня необходимо, чтобы абсолютные значения его температур не превышали допустимых величин, а распределение температуры по телу не вызывало возникновения больших температурных напряжений и нарушения геометрии сопрягаемых поверхностей. Предельная температура головки поршня, выполненной из легких сплавов не должна превышать 200-250 °С (для сплавов типа АЛ1) и 300-350 °С (для сплавов типа АК4).

Днище головки поршня является одной из стенок камеры сгорания, т.е. омывается открытым пламенем и раскаленными до температуры 1500…2500 °С газами. Поэтому в форсированных дизелях для предотвращения чрезмерного нагрева поршня на днище наносят специальное теплозащитное покрытие на основе оксидов кремния или циркония и подвергают его анодированию или оксидированию с целью повышения термостойкости.

Для ограничения теплового расширения поршня, в зоне бобышек при изготовлении может быть залито инварное кольцо (сталь, содержащая около 35 % никеля). Этот материал имеет очень низкий коэффициент линейного расширения, поэтому сдерживает поршень от теплового расширения.

Наиболее же эффективный способ поддержания оптимального температурного состояния поршня – это его охлаждение. Охлаждение поршней в автомобильных ДВС осуществляют маслом из системы смазки. Возможно охлаждение масляным туманом, струйное и полостное. При струйном охлаждении с помощью форсунок маслом омывается внутренняя поверхность днища поршня. Форсунки размещают или на верхней головке шатуна (масло подводят по сверлению в стержне шатуна) или в нижней части блока- картера (рис. 3.12). В форсированных дизелях применяют более эффективный способ охлаждения поршня путем подачи масла в специальную кольцевую полость в его головке (рис. 3.12). Масло в нее вводят по вертикальному каналу, в который входит сопло неподвижной форсунки при нахождении поршня в н.м.т., а удаляют через аналогичный канал на противоположной стороне юбки. Применение полостного охлаждения головки поршня позволяет на 60 °С и более понижать температуру горячих ее точек. Недостаток этого способа - повышенное нагарообразование на внутренней поверхности полости, что со временем ухудшает теплоотвод.

Рис. 3.12. Охлаждение поршней:

а) поршень с полостным масляным охлаждением; б) струйное охлаждение поршней; 1 – подводящий канал; 2 – форсунка; 3 – сливной канал

Известно, что мощность двигателя зависит частоты вращения коленчатого вала, поэтому один из способов повышения мощности двигателя это его форсирование по частоте вращения. Однако это накладывает ограничения на массу поршня, поэтому происходит непрерывное ее уменьшение. Снижение массы поршня осуществляется за счет уменьшения толщины стенок и днища, высоты юбки. С каждым десятилетием «юбка» становится все короче, а на спортивных двигателях от нее отказались практически полностью, сделав поршни Т-образными. Поршни высокофорсированных двигателей (в частности, мотоциклетных) имеют очень маленькую высоту. Это стало возможным благодаря тому, что на таких двигателях, как правило, используется по одному L-образному стальному кольцу, следовательно, возможно приблизить поршневой палец к днищу.

Одна из наиболее теплонапряженных частей поршня это проточка под верхнее компрессионное кольцо. Это приводит к закоксовыванию колец и к повышенному износу. Для повышения износостойкости канавки её выполняют в кольцевой вставке из износостойкого легированного никелем чугуна – нирезиста. Вставка устанавливается в кокиль перед заливкой основного металла поршня (рис. 3.13.).

По мере совершенствования двигателей канавка первого поршневого кольца постепенно сдвигается вверх – ближе к камере сгорания. Это, во-первых, позволяет уменьшить высоту и массу поршня, во-вторых, что сегодня важнее, – снизить токсичность отработавших газов, сократив объем полости между стенкой цилиндра и верхним (жаровым) поясом поршня – попавшие сюда пары топлива практически не сгорают. Приближение кольца к камере сгорания отразилось на его температуре. Чтобы сдержать ее рост, приходится уменьшать зазор между поршнем и стенкой цилиндра, но при этом крайне необходимо очень точно профилировать поршень, иначе не избежать задиров.

Рис. 3.13. Поршень со скошенными бобышками, полостным масляным охлаждением и нирезистовой вставкой

На грузовых автомобилях возможно применение составных поршней (рис. 3.14.), у которых головка выполнена из жаропрочной стали или чугуна, а юбка из силумина. Обе детали шарнирно соединены поршневым пальцем с шатуном. Нормальная сила в этом случае передается цилиндру только через юбку поршня, а его головка свободно поворачивается вокруг поршневого пальца, поэтому, уменьшаются механические потери. Такая конструкция позволяет уменьшить отвод теплоты в рубашку охлаждения (чугун имеет невысокую теплопроводность), следовательно, сокращается период задержки самовоспламенения топлива. Кроме того, использование износостойкого материала головки позволяет уменьшить износ поршневых канавок, поднять верхнее компрессионное кольцо (уменьшается вредный заколечный объем).

Рис. 3.14. Конструкция составного поршня:

1 – головка; 2 – юбка; 3 – шатун; 4 – поршневой палец

П о р ш н е в ы е к о л ь ц а подразделяются на компрессионные и маслосъемные и выполняют три основные функции: герметизация надпоршневого пространства; отвод избыточной доли теплоты от поршня в стенки цилиндра; рациональное распределение масляного слоя по зеркалу цилиндра и ограничение попадания масла в камеру сгорания.

Рис. 3.15. Эпюра радиального давления поршневого кольца на стенки цилиндра

Концы кольца у замка (разрезной его части) оказывают наименьшее давление на зеркало цилиндра в связи с их податливостью (рис. 3.15). Вследствие этого, уплотняющие свойства кольца в замке являются минимальными. Для предотвращения прорыва газов через эту зону, наружной поверхности кольца при его обработке придают форму, обеспечивающую повышение давления на стенки цилиндра.

Рис. 3.16. Формы замков поршневых колец

Разрезы, или замки кольца, делают прямыми, косыми (под углом 45° к боковым поверхностям) и ступенчатыми (рис. 3.16). Выбор оптимального замка определяется быстроходностью двигателя (временем, отводимым на утечки газа) и степенью его форсирования (давлением в цилиндре).

К о м п р е с с и о н н ы е к о л ц а (рис. 3.17) обычно изготовляется из легированного высокопрочного чугуна. Традиционный материал колец из высокопрочного чугуна с глобулярным графитом – всем был хорош, пока высота колец составляла 2,0–2,5 мм. Следуя тенденции к снижению этого размера, сейчас из чугуна делают кольца высотой менее 1,5 мм. Пределом может стать 1,2 мм. Норма для большинства перспективных двигателей 1,0 мм и даже 0,8 мм. Такие кольца уже сегодня делают из стали. Меньшая высота пояса колец позволяет конструкторам заметно снизить высоту поршня, а значит, уменьшить высоту двигателя, повысить жесткость конструкции, снизить силы инерции и увеличить максимальную частоту вращения. Кроме того, стальные кольца почти никогда не ломаются, обладают большей упругостью и прочностью на изгиб, позволяют добиться меньшего износа как самого кольца, так и канавок.

|

Рис. 3.17. Поперечные сечения поршневых колец:

I – компрессионные кольца:

а) – прямоугольное; б) – минутное; в) – торсионное; г) – трапециевидное; д) – бочкообразное (хром, молибден);

II – маслосъёмные кольца:

а) – составное с осевым 2 и радиальным 3 расширителями; б) – составное с тангенциальным расширителем; в)– коробчатое

Первое компрессионное кольцо, как правило, прямоугольной формы, но в некоторых случаях на внутреннем диаметре делается фаска, создающая напряжение изгиба кольца и улучшающая съем масла. На форсированных дизелях верхнее кольцо, как правило, имеет форму двух или односторонней трапеции. Такие формы колец позволяют предотвратить закоксовывание (“залегание”) кольца в канавке и потерю им своих уплотняющих функций. Второе компрессионное кольцо имеет, как правило, прямоугольную форму или так называемое “минутное” сечение. Последнее имеет вид усеченного конуса, обращенного вершиной вверх, с углом наклона от 30' до 90'. Такие кольца быстро прирабатываются и обладают высокими уплотняющими свойствами.

Для повышения износостойкости на компрессионные кольца наносятся специальные износостойкие покрытия. В качестве такого покрытия в основном используется электролитическое хромирование слоем твердого хрома, или слоем еще более тугоплавкого и износостойкого молибдена. Сейчас серийно изготавливают кольца с хромированием всей поверхности первого кольца. Необходимость этого обусловлена нирезистовыми вставками в поршень, так как контактирующее со вставкой кольцо быстрее изнашивается по нижней и верхней поверхностям. Следующий этап – азотирование стальных колец по всей поверхности. Одно из преимуществ стальных азотированных колец – способность работать по любому материалу цилиндра, будь то чугун, алюминий, сталь, никасиль или хром, чего нельзя сказать о кольцах с покрытием молибдена или хрома.

У колец моторов формулы 1 на рабочую поверхность нанесено титановое покрытие, которое после азотирования превращается в нитрид титана. Получаемая твердость почти в два раза выше, чем при хромировании.

Второе компрессионное кольцо работает в более мягких условиях по давлению, температуре и смазке, чем первое компрессионное кольцо, поэтому его рабочая поверхность, как правило, не покрывается хромом – оно целиком фосфатируется или покрывается каким–либо другим противоизносным слоем, например, оловом.

М а с л о с ъ е м н о е к о л ь ц о (рис. 3.17) служит для удаления излишков масла со стенок цилиндра, ограничения его проникновения в камеру сгорания и отвода в картер двигателя. Наиболее важными качествами маслосъемных колец являются хорошая приспособляемость к форме цилиндра и высокое давление на стенки цилиндра, необходимые для эффективного съема масла.

Обычно применяются два типа маслосъемных колец – коробчатое и составное.

Коробчатые кольца изготовляются из серого легированного чугуна, способного длительное время работать в паре с чугунной гильзой цилиндра без специальных покрытий. На рабочей поверхности они имеют два пояска, снимающих масло с поверхности цилиндра. Пояски бывают различной формы, например, прямоугольные или трапециевидные с разным направлением уклона. Для увеличения жёсткости кольца, повышающей степень съёма масла, внутри устанавливают пружинный расширитель.

Составное кольцо состоит из двух стальных колец, которые удерживаются в канавке расширителями различной конструкции. Тонкие диски кольца (0,50 — 0,63 мм) изготовляются из углеродистой стальной ленты, наружная поверхность которых хромируется. Двухфункциональные расширители, обеспечивающие удержание дисков в канавке поршня на определенном расстоянии друг от друга и равномерное их прижатие к зеркалу цилиндра, изготовляются из нержавеющей хромоникелевой стальной ленты.

Выбор конструкции маслосъемного кольца определяется назначением автомобиля и типом двигателя. На автомобилях с небольшой наработкой конструкция кольца безразлична. Здесь решающим фактором является качество хромового покрытия. У автомобилей коммерческого назначения более предпочтительно использование коробчатых маслосъемных колец. Для дизелей применяются только коробчатые маслосъемные кольца.

На долю поршневых колец приходятся 40-50% всех механических потерь на трение в двигателе, причём на первое компрессионное кольцо – 60%, на второе - 30%, на маслосъёмное – 10% затрат энергии на трение колец. Поэтому важное значение имеет высота колец. С увеличением высоты кольца возрастают потери на трение и ухудшается его прирабатываемость к цилиндру, а с уменьшением – ухудшается теплоотвод от головки поршня и увеличивается теплонапряженность кольца.

П о р ш н е в о й п а л е ц. (рис. 3.18) Поршневой палец обеспечивает шарнирное соединение шатуна с поршнем и передает усилия, создаваемые газами в цилиндре, от бобышек поршня шатуну. Во время работы двигателя поршневой палец подвергается воздействию переменных нагрузок, приводящих к возникновению напряжений изгиба, сдвига, смятия и овализации. В соответствии с указанными условиями работы к материалам, применяемым для изготовления пальцев, предъявляются требования высокой прочности и вязкости. Этим требованиям удовлетворяют цементированные малоуглеродистые и легированные никелем и хромом стали с твердой поверхностью и вязкой основой. Рабочая поверхность пальца подвергается шлифовке и полировке.

Рис. 3.18. Поршневой палец

По способу фиксации поршневые пальцы подразделяют на плавающие и закрепленные. Последние неподвижно фиксируют в головке шатуна или в бобышках поршня. Превалирующее распространение в автотракторных двигателях получили пальцы плавающего типа. Благодаря гарантированному зазору в бобышках поршня и в верхней головке шатуна при работе двигателя палец имеет возможность совершать вращательное движение. Поэтому относительная скорость скольжения между трущимися деталями снижается, а изнашивание пальца имеет более равномерный характер. Опасность осевого перемещения поршневого пальца и его касания стенок цилиндра предотвращается установкой стопорных колец в канавки, проточенные в бобышках поршня.

Дата добавления: 2015-09-04; просмотров: 232 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Масляные поддоны | | | Шатунная группа |