Читайте также:

|

13.1. Понятие производственной мощности

Производственная мощность – это показатель, отражающий максимальную способность предприятия (подразделения, объединения или отрасли) по осуществлению выпуска продукции в натуральных или стоимостных единицах измерения, отнесенных к определенному периоду времени (смена, сутки, месяц, квартал, год).

Количественные значения производственной мощности обусловлены научно-техническим уровнем технологии производства продукции, номенклатурой (ассортиментом) и качеством продукции, а также особенностями организации труда, наличием энергетических, сырьевых и трудовых ресурсов, уровнем организации труда, специализации и кооперирования, пропускной способностью транспортных, складских и сбытовых служб. Неустойчивость факторов, влияющих на величину производственной мощности, порождает возможность существенного изменения этого показателя во времени, и поэтому он подлежит периодическому пересмотру.

В общем виде производственную мощность можно определить, как максимально возможный выпуск продукции в соответствующий период времени при обозначенных условиях использования оборудования и производственных ресурсов (площадей, энергии, сырья, живого труда).

Наиболее простыми и точными измерителями производственной мощности являются натуральные единицы.

Производственные мощности измеряются, как правило, в тех же единицах, в которых планируется производство данной продукции в натуральном выражении (тоннах, штуках, метрах). Например, производственная мощность горнодобывающих предприятий определяется в тоннах добычи полезного ископаемого, металлургических предприятий – в тоннах выплавки металла и производства проката; машиностроительных заводов – в штуках изготовляемых машин; мощность сахарных заводов и других предприятий пищевой промышленности – в тоннах сырья, перерабатываемого в готовую продукцию.

По продукции, имеющей широкую ассортиментную шкалу, производственные мощности могут выражаться в условно-натуральных единицах. Если предприятие выпускает несколько видов различной продукции, то производственные мощности устанавливаются по каждому виду отдельно.

Чем полнее во времени используется производственная мощность, тем больше продукции производится, тем ниже ее себестоимость, тем в более короткие сроки производитель накапливает средства для воспроизводства продукции и совершенствования самой производственной системы: замены оборудования и технологий, осуществления реконструкции производства и организационно-технических нововведений.

13.2. Виды производственной мощности

В практике управления производством значение производственной мощности, в зависимости от цели ее расчета, может принимать различные виды.

Ведущим фактором, влияющим на производственную мощность и определяющим ее название, является оборудование, то есть средство изменения материальной составляющей производственного процесса.

В связи с этим выделяют следующие разновидности производственной мощности:

1) Проектная мощность – определяется в процессе проектирования производства и отражает его возможности для принятых в проекте условий функционирования предприятия;

2) Освоенная мощность – это фактически достигнутая мощность, в результате устойчивой работы на предприятии;

3) Пусковая мощность – мощность, сложившаяся в период пуска производства;

4) Фактическая мощность – сложившаяся при текущих колебаниях спроса на продукцию предприятия;

5) Плановая мощность – применяемая в расчетах производства объемов продукции;

6) Входная и выходная мощность по периоду – мощность на начало или конец какого-то временного периода;

7) Вводимая и выводимая мощность – мощность, введенная или, соответственно, выведенная из эксплуатации с начала определенного периода времени;

8) Среднегодовая мощность – мощность, рассчитываемая в случае изменения ее значения в течение года, как среднеарифметическое значений производственной мощности на протяжении года;

9) Балансовая мощность – мощность, соответствующая по своей количественной мере условиям сопряжения разных по мощности единиц оборудования, сопряженных в едином технологическом процессе. Надо, однако, отметить, что балансовая мощность не всегда соответствует оптимальным значениям оборудования;

10) Резервная мощность – мощность, учитывающая

необходимость остановки оборудования для профилактических и ремонтных работ на предприятии.

13.3. Основные этапы расчета производственной мощности

Расчет фонда рабочего времени является одним из основных этапов определения производственной мощности предприятия.

Годовой фонд рабочего времени для цехов и производств, действующих непрерывно, рассчитывают, исходя из календарного числа суток в году за вычетом времени на ремонт и технологические остановки агрегатов. Для цехов и производств, действующих прерывно, годовой фонд рабочего времени определяют на основе календарного числа дней в году за вычетом выходных и праздничных дней. Из полученного фонда времени исключают время на ремонт, который производится в рабочее время.

Эффективный фонд рабочего времени; оборудования определяется в зависимости от режима работы участка (отделения, цеха).

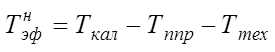

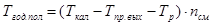

Если производство работает в непрерывном режиме (круглосуточно, без остановок в праздничные и выходные дни), то эффективный фонд  , рассчитывается следующим образом:

, рассчитывается следующим образом:

,

,

где Ткал – календарный фонд рабочего времени (длительность года, 365 дней или 8760 час); Ттех – время простоев в планово-предупредительных ремонтах, в час; Т1шр – время простоев оборудования по технологическим причинам (загрузка, выгрузка, чистка, промывка, продувка и т.д.) в час.

Тппр – определяется по графику планово-предупредительных ремонтов предприятия, формируемого службой главного механика. При отсутствии графика, величину простоев можно рассчитать, используя ремонтные нормативы, применяемые в отраслевой практике;

Ттех – определяются по данным технологических регламентов производства, в которых указываются виды простоев, их продолжительность и цикличность.

В условиях непрерывного производственного процесса максимально возможный фонд времени работы оборудования равен произведению календарных дней и 24 часов в сутках.

В прерывном производстве рассчитывают располагаемый фонд времени оборудования (в практике его называют номинальным). Календарный, или максимально возможный, фонд является исходной величиной в учете времени работы и бездействия оборудования. На каждом предприятии действует определенный режим работы (число рабочих и выходных дней, число смен и их продолжительность). Поэтому не весь календарный фонд может быть использован для целей производства. Если из календарного фонда времени исключить часть рабочего времени между сменами и время нерабочих дней, то получится режимный фонд времени. Например, для одного станка календарный фонд времени за год равен: 24 х 365 = 8 760 станкочасов. Для совокупности станков фонд времени (календарный, режимный) равен произведению фонда времени одного станка на число станков.

Располагаемый фонд получают исключением из режимного фонда затрат времени на плановый ремонт и времени на нахождение оборудования в резерве.

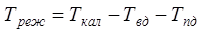

При работе производства в периодическом режиме (с остановками на праздничные и выходные дни) эффективный фонд рассчитывается на основе режимного фонда времени Треж:

,

,

где Твд – время на выходные дни; Тпд – время на праздничные дни.

Режимный фонд времени определяется с учетом числа рабочих смен в сутки и продолжительности смен.

Производственная мощность является величиной расчетной и зависит от условий деятельности предприятия и периодически пересматривается.

Для расчета производственной мощности используются следующие исходные данные:

1) перечень производственного оборудования и его количество по видам;

2) режимы использования оборудования и использования площадей;

3) прогрессивные нормы производительности оборудования и трудоемкости изделий;

4)квалификация рабочих;

5) намечаемые номенклатура и ассортимент продукции, непосредственно влияющие на трудоемкость продукции при данном составе оборудования;

6) планы ввода и вывода оборудования;

7) график плановых ремонтов оборудования;

8)доля отдельных видов продукции в.производственной программе предприятия;

9)трудоемкость изготовления продукции;

10)установленные нормативы межремонтных сроков

и продолжительности ремонта;

11)планы поставок сырья.

Изменение производственной мощности может произойти под влиянием следующих факторов:

• техническое перевооружение и реконструкция;

• внедрение прогрессивной технологии;

• механизация и автоматизация ПП;

• качество и состав технологического оборудования; Определение конкретных значений производственной мощности осуществляется по каждой производственной единице (участок, цех, предприятие, отрасль), с учетом планируемых мероприятий. По мощности ведущей группы оборудования устанавливается производственная мощность участка, по ведущему участку – производственная мощность цеха, по ведущему цеху – производственная мощность предприятия.

Ведущими являются цеха, участки, оборудование, где выполняются основные и наиболее массовые технологические операции по изготовлению готовой (основной) продукции и в которых сосредоточена преобладающая часть оборудования. В черной металлургии – это доменные, мартеновские, сталеплавильные цеха или печи, в цветной – электролизные ванны, в текстильной – прядильное и ткацкое производство, на машиностроительных заводах – механические и сборочные цеха.

При установке производственной мощности управленцы разрабатывают мероприятия по «ликвидации» узких мест (участков производства по своей пропускной способности не соответствующих производственной мощности ведущего оборудования) с целью достижения наилучшей сбалансированности производственных мощностей производственных структур предприятия, в том числе средствами осуществления последовательно-параллельных стадий обработки и разнообразия ассортимента продукции (изделий).

Сумма производственных мощностей отдельных предприятий по одному и тому же виду продукции составляет производственную мощность отрасли промышленности.

Для условий рыночной экономики, когда деятельность предприятий пищевой промышленности ориентирована на удовлетворение спроса по видам продукции и учет требований и интересов потребителей, планируемая производственная мощность определяется, исходя из объема заказов на продукцию предприятия и прогнозов потребительского спроса.

Расчеты производственных мощностей выполняются на основе информации о состоянии установленного оборудования. При этом необходимо руководствоваться следующими положениями:

1) в расчетах принимается все наличное оборудование участка (цеха, предприятия), за исключением резервного;

2) в расчетах принимается эффективный максимально возможный фонд времени работы оборудования при заданном режиме сменности;

3) в расчетах принимаются передовые технические нормы производительности оборудования, трудоемкости продукции, норм выхода продукции из сырья;

4) в расчетах принимаются наиболее совершенные способы организации производства и сопоставимые измерители работы оборудования и баланса мощностей;

5) при расчете производственных мощностей на планируемый период необходимо исходить из возможности обеспечения их полной загрузки. Но, вместе с тем, должны быть предусмотрены необходимые резервы мощностей, что, важно в условиях рыночной экономики, для быстрого реагирования на изменения товарного рыночного спроса;

6) при расчете величины мощности не принимаются во внимание простои оборудования, которые могут быть вызваны недостатками рабочей силы, сырья, топлива, электроэнергии или организационными неполадками, а также потери времени, связанные с ликвидацией брака продукции.

Машины и аппараты одинакового технологического назначения, используемые для производства однородной продукции, могут иметь общий натуральный измеритель производительности – единицы той продукции, для изготовления которой они предназначены. Для разнородных аппаратов найти общий натуральный измеритель производительности бывает затруднительно.

В качестве параметров измерения производственной мощности применяют те же единицы, что и для учета и планирования выработки продукции. Для расчета производственной мощности производственной единицы (цеха) необходимо пересчитать производительность отдельных аппаратов в единицы конечной продукции, выпускаемой производственной единицей (цехом). Пересчет производят, исходя из плановых расходных норм полуфабрикатов на единицу готовой продукции.

За основу расчета производственной мощности принимают проектные или технические (паспортные) нормы производительности оборудования и технически обоснованные нормы времени (выработки). Когда установленные нормы превзойдены передовиками производства, то расчет мощности производится по передовым достигнутым нормам, учитывающим устойчивые достижения передовиков производства.

Длительность остановок на плановый ремонт (текущий, средний и капитальный) рассчитывают по передовым нормам затрат времени на ремонт, достигнутым лучшими бригадами (с учетом увеличения межремонтных периодов путем повышения качества ремонта и улучшения эксплуатации оборудования); длительность ремонтов не должна превышать предусмотренные и утвержденные для данного оборудования нормы времени.

Время, необходимое для капитального ремонта оборудования с межремонтным циклом работы более одного года, учитывают при расчете мощности только того года, когда этот ремонт производится. В производствах, где неизбежны остановки оборудования (для чистки, переключения с одного продукта на другой, перегрузки катализатора и т.п.), которые по времени невозможно совместить с простоями на ремонт, длительность этих остановок должна учитываться в расчете экстенсивной нагрузки оборудования. Затраты времени на технологические остановки устанавливаются в соответствии с нормами в технологических регламентах или правилах эксплуатации.

Расчетная производительность оборудования не должна быть ниже достигнутой передовиками производства, превышающей паспортные или проектные нормы. При определении интенсивной нагрузки оборудования выбор единицы времени зависит от характера протекания производственных процессов. Для аппаратуры круглосуточного, непрерывного действия за единицу времени можно принять сутки, поскольку в пределах суток регламентируемых простоев не бывает; для машин и аппаратуры периодического действия за единицу принимают час работы или продолжительность операции, цикла (аппаратооборота).

Для определения производственной мощности имеет значение группировка аппаратов по их значимости в выпуске продукции.

Аппараты, агрегаты цехов предприятия подразделяются на следующие группы:

1) основные, или ведущие, производственные аппараты, в которых осуществляются технологические процессы;

2) аппараты, выполняющие подготовительные функции (машины для дробления, измельчения и др.);

3) вспомогательные, производственные аппараты (аппараты для транспортирования сырья, материалов и полуфабрикатов; насосы, вентиляторы, силовые установки; генераторы, двигатели, трансформаторы и др.).

При расчете производственной мощности предприятия, на начало планового года, должно учитываться все установленное оборудование, независимо от его состояния (действует или бездействует вследствие его неисправности, находится в ремонте, наладке, в резерве, на реконструкции или на консервации, простаивает вследствие отсутствия сырья, материалов, энергии, а также монтируемое, если ввод в эксплуатацию предусмотрен в плане и т.п.). Резервное оборудование, предназначенное для замены ремонтируемого, при расчете мощности не учитывается.

При вводе новых мощностей по планам капитального строительства и их освоения предусматривается, что их эксплуатация начинается в следующем квартале после сдачи.

Входная и выходная производственная мощность исчисляются ежегодно по данным отраслевой статистики, как внешняя конкурентная характеристика оборудования. Для определения соответствия производственной программы имеющейся мощности исчисляется среднегодовая производственная мощность предприятия.

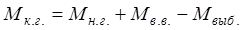

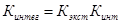

Мощность на конец года (выходная) Мк.г. определяют по формуле:

.

.

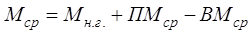

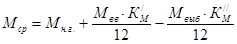

Среднегодовая производственная мощность учитывает прирост и выбытие мощности в течение года:

,

,

где Мср – 1 среднегодовая мощность, т., шт.; ПМср – среднегодовой прирост мощности; ВМср – среднегодовое выбытие мощности.

Учитывая дату ввода и выбытия мощности в течение года, производственная мощность рассчитывается следующим образом:

,

,

где  – число месяцев работы вводимой мощности до

– число месяцев работы вводимой мощности до

конца года;  – число месяцев до конца года после выбытия мощности.

– число месяцев до конца года после выбытия мощности.

13.4. Особенности расчета производственной мощности в различных отраслях пищевой промышленности

Производственную мощность определяют по ведущему оборудованию в зависимости от степени непрерывности его работы.

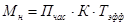

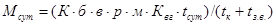

Для оборудования, периодически работающего в течение смены (обжарочные печи, посолчаны, коптильные печи и т.д.), сменную производственную мощность рассчитывают по формуле:

,

,

Е – единовременная загрузка оборудования по сырью и полуфабрикату, кг.; Ц – количество циклов работы оборудования в течение смены; К – количество однотипного оборудования, ед.; Нс – норма расхода сырья (полуфабриката) на единицу готовой продукции, кг. При этом Ц определяют по формуле:

,

,

где tn – полезный фонд времени оборудования в течение смены, равный для прямоточной линии сменному фонду времени по режиму за минусом подготовительно-заключительного времени, мин. Для непрерывного потока полезный фонд времени определяют путем вычитания из сменного фонда времени регламентированных перерывов на отдых и подготовительно-заключительного времени; tц – длительность цикла обработки предмета труда на данной операции, включая время загрузки и выгрузки, мин.

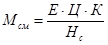

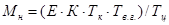

Для оборудования непрерывного действия, если известна производительность оборудования, сменная производственная мощность определяется как произведение паспортной производительности оборудования в единицу времени и планового фонда времени его работы:

,

,

где Пчас – часовая производительность оборудования данного типа, т/час, м3/час, м2/час и др.; К – количество однотипного оборудования, ед.; Тэфф – эффективный годовой фонд времени работы оборудования, час.

Если известно, что фактически с оборудования снимается продукции больше, чем определено паспортом, то использовать в расчете мощности нужно технически обоснованную норму производительности, определяемую производственниками.

При определении годовой производственной мощности годовой режим работы предприятия (цеха) принимают как максимально возможный:

где  – максимально возможный годовой режим работы предприятия (цеха).

– максимально возможный годовой режим работы предприятия (цеха).

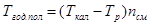

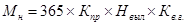

С учетом остановок предприятия на праздничные и выходные дни полезный фонд времени за год в смену определяется по формуле:

,

,

где Ткал – календарный фонд времени, дни; Тпр.вых – количество праздничных и выходных дней, дни; Тр – число дней остановки предприятия на ремонт по плану, дни; nсм – количество смен работы предприятия, в соответствии с установленным режимом.

Для предприятий, работающих непрерывно в течение года, полезный фонд времени работы за год определяют по формуле:

.

.

Для более точного и правильного расчета мощности предприятия следует также рассчитать запас для так называемой резервной мощности. Наличие резервной производственной мощности обусловлено необходимостью периодической остановки части оборудования для выполнения ремонтных и регламентных (профилактических) работ, а также для регулирования объема производства продукции. Наиболее оптимальные нагрузки оборудования, как правило, находятся в диапазоне 80-90% от их максимальных значений.

Производственная мощность рыбоконсервных предприятий определяется производительностью основного оборудования, заданным режимом работы, ассортиментом выпускаемой продукции. Сменная производственная мощность определяется по каждому наименованию консервов:

,

,

где Пп – паспортная производительность ведущего оборудования, банок в минуту; К – количество единиц данного вида оборудования, tсм – установленная длительность смены, час; 60 – число минут в 1 час; Кб – переводной коэффициент физических банок в условные; Кисп – коэффициент использования оборудования данного вида (0,95-0,85).

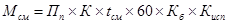

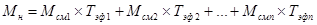

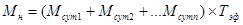

Годовая производственная мощность предприятия Мн (в туб) определяется по формуле:

,

,

Где Мсм1, Мсм2 и т. д. – сменная производственная мощность по выработке определенного вида консервов (пресервов), туб, принятая по тому виду ведущего оборудования, которое в данный момент времени является лимитирующим (например, сменная мощность вакуум-закатки 112,36 туб, обжарочной печи 62,8 туб, автоклавов 110,5 туб. Сменная производственная мощность принимается равной 62,8 туб для расчета годовой производственной мощности); Тэф1, Тэф2 и т.д. – годовой эффективный фонд времени для выработки определенного вида консервов (пресервов), смены.

Если имеется несколько технологических линий, подобный расчет делается по каждой линии, а затем производственные мощности всех линий суммируют.

Производственная мощность рыбокоптильного предприятия подсчитывается как максимально возможный суточный и годовой выпуск копченой продукции в установленном ассортименте. Для расчета производственной мощности коптильного производства необходимо знать емкость коптильных печей, процент выхода готовой продукции, длительность производственного цикла и режим работы предприятия.

Суточную мощность печей тоннельного типа, в которые помещаются клетки с подвешенными на них рейками с рыбой, рассчитывают по формуле

где К – число печей; б – число клетей в одной печи; в – число реек или шомполов на клети; р – количество рыб на рейке; м – средняя масса одной рыбы до копчения, кг; Квг – коэффициент выхода продукции от массы полуфабриката; tсут – число часов работы в сутки; tK – продолжительность процесса копчения, t3B – продолжительность загрузки и выгрузки печи, ч.

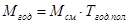

Величину суточной мощности берут в расчет годовой мощности рыбокоптильного производства. Годовая производственная мощность посольных цехов определяется по формуле:

.

.

где Е – емкость посольного чана (ванны), т; К – количество чанов (ванн); Тк – календарное время работы по посолу, сут; Квг – коэффициент выхода готовой продукции из сырья с учетом производственных потерь; Тц – длительность оборота или цикла, сут.

Производственная мощность холодильных предприятий, рефрижераторных и обрабатывающих судов выражается в максимально возможном годовом объеме замораживания рыбы, рыбопродукции и нерыбных объектов (в т), а также годовой пропускной способностью камер хранения грузов в холодильниках.

Мощность морозильных камер, установок, аппаратов определяется из их емкости, норм загрузки и длительности производственного цикла. Годовая мощность стационарного холодильника по хранению грузов рассчитывается по формуле:

,

,

где Ее – единовременная среднегодовая приведенная грузовместимость, т; К0 – максимально возможное число оборотов емкости в год.

Годовая мощность холодильника по замораживанию рассчитывается по формуле:

,

,

где Мсут – суточная производительность отдельных морозильных установок, т; Тэф – эффективный годовой фонд времени работы морозильных установок, сут.

Суточная производительность стеллажных морозилок принимается равной произведению строительной площади морозилок на норму загрузки (0,1 т на 1 м2 строительной площади).

Емкость холодильников и рефрижераторов трюмов судов зависит от рода грузов, вида тары и норм загрузки их на единицу объема камер и трюмов и рассчитывается в приведенных тоннах. Приведенная тонна – это 1 т мороженой рыбы, упакованная в стандартную тару при норме загрузки 0,35 т на 1 м3 грузового объема камер хранения, а для охлаждаемых трюмов рефрижераторных судов – 0,45 т на 1 м3 грузового объема.

Приведенная емкость холодильника равна произведению грузового объема камер Vгр на норму загрузки рыбы на 1 м3 Нзаг т. е.

Годовая мощность промыслового судна рассчитывается по формуле:

,

,

где Кпр – коэффициент нахождения судна на промысле; Нвыл – объем вылова на сутки промысла с учетом вида лова и объекта промысла, т; Кв.г. – коэффициент выхода готовой продукции на улов.

Для плавучих рыбообрабатывающих предприятий производственная мощность рассчитывается так же, как и для береговых.

13.5. Показатели использования производственной мощности

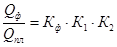

Для определения коэффициента использования производственной мощности применяются коэффициенты использования оборудования во времени (коэффициент экстенсивной нагрузки) и по интенсивности его работы (коэффициент интенсивной нагрузки).

Коэффициент экстенсивности характеризует отношение фактического времени работы оборудования к календарному времени планируемого (или отчетного) периода. Коэффициент интенсивной нагрузки характеризует степень использования оборудования в единицу рабочего времени (час, аппаратооборот), другими словами, это отношение планируемой (или фактической) производительности за час (или цикл) к производительности по техническому паспорту данного вида оборудования или к прогрессивной норме производительности машины, аппарата, агрегата, установки.

Коэффициент экстенсивной загрузки оборудования:

,

,

где Тфакт., Тплан – фактическое и плановое время работы оборудования за определенный период.

Коэффициент интенсивной загрузки оборудования:

где Вфакт, Вплан – фактический и плановый выпуск продукции за год.

где Вфакт, Вплан – фактический и плановый выпуск продукции за год.

Интегральный коэффициент загрузки оборудования:

.

.

Коэффициенты использования производственной мощности определяются по всем позициям и номенклатуре продукции, принятой в расчетах производственной мощности.

Для расчета коэффициента использования производственной мощности необходимо иметь данные о планируемом и фактическом выпуске продукции, планируемой и фактической средней годовой мощности. Фактическая мощность может отклоняться от плановой по различным причинам (неполное использования оборудования из-за простоев и т.п.; несоблюдение сроков освоения вновь вводимых мощностей и др.). В общем виде коэффициент использования производственной мощности определяется следующим образом:

,

,

где В – годовой объем произведенной продукции.

Еще одним важным показателем использования производственной мощности является коэффициент сменности использования оборудования. Он определяется как отношение машино-аппарато-часов, отработанных в целом за сутки, к числу часов, отработанных в наибольшей смене.

,

,

где Кст.час – количество отработанных станкочасов за сутки; Коб.ср – среднее количество установленного оборудования, шт.

Отметим, что в практике статистики коэффициент сменности оборудования определяют различными методами. Так, при вычислении коэффициента сменности работавшего оборудования за один день все работавшее оборудование распределяется по сменам и находится средняя арифметическая взвешенная.

В расчетах производственной мощности коэффициент сменности оборудования рассчитывают исходя из машиноемкости единицы продукции, средней численности установленного оборудования и годового фонда времени работы единицы оборудования в одну смену.

Разность между единицей и Кисп показывает коэффициент резерва (недоиспользования) производственной мощности:

.

.

Проведя некоторые преобразования, можно получить показатели, важные для анализа использования производственной мощности:

1) Плановый коэффициент обеспеченности годового

выпуска продукции производственными мощностями:

.

.

2) Коэффициент превышения (снижения) производственной мощности против плановой:

.

.

Это позволяет построить модель, определяющую влияние использования производственной мощности на изменение выпуска продукции:

.

.

Сопоставление средней годовой стоимости основного капитала и средней годовой мощности дает показатель, называемый фондомощностным коэффициентом:

.

.

Фондомощностный коэффициент характеризует потребность в основном капитале на единицу средней годовой производственной мощности. При этом средняя годовая производственная мощность должна быть выражена в стоимостных единицах. Необходимо также учитывать фактор инфляции в расчете средней годовой стоимости основного капитала и средней годовой мощности при анализе динамики фондомощностного коэффициента.

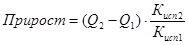

Последний показатель использования производственной мощности, который с экономической точки зрения является наиболее важным, это прирост продукции, получившийся за счет повышения уровня использования мощностей на предприятии. Он определяется по следующей формуле:

где Q1 – объем выпуска продукции в базисном году; Q2 – объем выпуска продукции в планируемом году; Кисп1 – коэффициент использования мощностей базисном году; Кисп2 – коэффициент использования мощностей в планируемом году.

13.6 Пути увеличения производственной мощности предприятия и повышения эффективности ее использования.

Трудно переоценить народнохозяйственное значение эффективного использования производственных мощностей. Решение этой задачи означает увеличение производства необходимой обществу продукции, повышение отдачи созданного производственного потенциала и более полное удовлетворение потребностей населения, улучшение баланса оборудования в стране, снижение себестоимости продукции, рост рентабельности производства, накоплений предприятия.

Более полное использование производственных мощностей приводит также к уменьшению потребностей в воде новых мощностей при изменении объема производства, а, следовательно, к лучшему использованию прибыли предприятия (увеличению доли отчислений от прибыли в фонд потребления, направлению большей части фонда накопления на механизацию и автоматизацию технологических процессов и т.п.).

Существует два основных пути увеличения производственной мощности предприятия: экстенсивный, интенсивный.

Экстенсивное улучшение использования производственных мощностей предполагает, что, с одной стороны, будет увеличено время работы действующего оборудования в календарный период, а с другой, — повышен удельный вес действующего оборудования в составе всего оборудования, имеющегося на предприятии. Важнейшими направлениями увеличения времени работы оборудования являются:

а) сокращение и ликвидация внутрисменных простоев

оборудования путем:

• повышения качества ремонтного обслуживания оборудования;

• своевременного обеспечения основного производства рабочей силой, сырьем, материалами, топливом, полуфабрикатами;

б) сокращение целодневных простоев оборудования,

повышение коэффициента сменности его работы.

Важным путем повышения эффективности использования основных фондов и производственных мощностей является уменьшение количества излишнего оборудования и быстрое вовлечение в производство не установленного оборудования. Омертвление большого количества средств труда снижает возможности прироста производства, ведет к прямым потерям овеществленного труда вследствие их физического износа, так как после длительного хранения оборудование часто приходит в негодность. Другое же оборудование при хорошем физическом состоянии оказывается морально устаревшим и списывается с физически изношенным.

Хотя экстенсивный путь улучшения использования основных фондов и производственных мощностей использован пока не полностью, он имеет свой предел. Значительно шире возможности интенсивного пути. Интенсивное улучшение использования производственных мощностей предполагает повышение степени загрузки оборудования в единицу времени. Повышение интенсивной загрузки оборудования может быть достигнуто при модернизации действующих машин и механизмов, установлении оптимального режима их работы. Работа при оптимальном режиме технологического процесса обеспечивает увеличение выпуска продукции без изменения состава основных фондов, без роста численности работающих и при снижении расхода материальных ресурсов на единицу продукции.

Существенным направлением повышения эффективности использования производственных мощностей является совершенствование структуры основных производственных фондов. Поскольку увеличение выпуска продукции достигается только в ведущих цехах, то важно повышать их долю в общей стоимости основных фондов. Увеличение основных фондов вспомогательного производства ведет к росту фондоемкости продукции, так как непосредственного увеличения выпуска продукции при этом не происходит. Но без пропорционального развития вспомогательного производства основные цехи не могут функционировать с полной отдачей. Поэтому установление оптимальной производственной структуры основных фондов на предприятии – важнейшее направление повышения эффективности использования производственной мощности.

Вопросы для самоконтроля:

1. Понятие производственной мощности

2. Виды производственной мощности

3. Основные этапы расчета производственной мощности

4. Особенности расчета производственной мощности в различных отраслях пищевой промышленности

5. Показатели использования производственной мощности

6 Пути увеличения производственной мощности предприятия и повышения эффективности ее использования

Основная литература:

1. Магомедов, М.Д. Экономика и организация производства. Пищевая промышленность: учебное пособие / М.Д. Магомедов, Е.Ю. Куломзина, И.И. Чайкина. - СПб.: РАПП, 2008. - 312 с.

2. Дубинина, Н.А. Организация производства на предприятиях пищевой промышленности: учеб. пособ. / Н.А. Дубинина. – Ростов н/Д: Феникс, 2009. – 541 с.

3. Дубровин, И.А. Организация и планирование производства на предприятиях: учебник / И.А. Дубровин. – М.: КолосС, 2008. – 359 с.

4. Дубровин, И.А. Экономика и организация пищевых производств: учеб. пособ. / И.А. Дубровин, А.Р. Есина, И.П. Стуканова; Общ.ред. И. А. Дубровин. – 4-е изд., доп. и перераб. – М.: Дашков и К°, 2013. – 228 с.

5. Кагановская, О.Н. Организация и управление производством: учебное пособие / ред.: О.Н. Кагановская. - М.: КолосС, 2005. - 464 с.

Дополнительная литература.

6. Организация и управление производством: сборник научных работ, посвященных 70-летию Л.М. Игнатьева / ФГОУ ВПО «Саратовский ГАУ». – Саратов: Наука, 2008. – 200 с.

7. Смирнова И.Р. Организация производства на предприятиях общественного питания: Учебник / И.Р. Смирнова, А.Д. Ефимов, Л.А Толстова, Л.В. Козловская - СПб.: Троицкий мост, 2011. - 232 с.

8. Усов, В.В. Организация производства и обслуживания на предприятиях общественного питания: учебник / В.В. Усов. - 3-е изд., стер. - М.: Академия, 2005. - 415 с.

9. Фатхутдинов, Р.А. Организация производства: практикум / Р.А. Фатхутдинов. - М.: Инфра-М, 2001. - 155 с

10. Шакиров, Ф.К. Организация производства на предприятиях АПК: учебное пособие / ред.: Ф. К. Шакиров. - М.: КолосС, 2007. - 520 с.

Дата добавления: 2015-10-21; просмотров: 2044 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Основные показатели и оценки работы транспортного хозяйства | | | Организация научно-исследовательских и опытно-конструкторских работ |