|

Читайте также: |

Фільтроелементи повинні забезпечувати необхідну тонкість фільтрації рідини при високих значеннях коефіцієнта від фільтрування, володіти високим вібро - та механічною міцністю, здібність до многократній регенерації, не впливати негативно на фізико – хімічні властивості очищених рідин і не адсорбувати присадки, присутні в паливі, не змінювати своїх властивостей під дією фільтрувальних рідин не забруднювати рідини частинками матеріалу, з якого виготовлені фільтри, бути не дорогими. Застосовуючи на практиці фільтроматеріали дуже різноманітні. Кожний із них володіє своїми плюсами і не достатками.

Кожний фільтрувальний матеріал має пори, розподілені більш менш рівномірно в середовищі. Пори бувають сквозні – пронизуваті об’ємом пористого тіла наскрізь, сліпі – відкрите тільки з одної сторони і закінчується в середині пористого тіла.

Пористе середовище, складається із сквозних пор, являється ефективним середовищем пористого матеріалу від величини якого, а також розміру пор і характеру їхнього розподілу залежить фільтруючі властивості пористих матеріалів,

Встановити співвідношення між об’ємами сквозних, внутрішніх і сліпих пор практично неможливо, а при цьому під пористість фільтрувального матеріалу розуміють, яка залежить від типа матеріалу та технології його виготовлення.

Пористість залежить від структури матеріалу і може в процесі роботи фільтра змінюватися і-за накопичення в порах частинок забруднень, збільшення волокон, підвищення тиску рідини, деформації и здвигу матеріалу під дією перепаду тиску.

Проникність - це здатність пористого матеріалу пропускати через себе рідину під дією прикладеного перепаду тиску. Проникність збільшується з підвищенням розмірів та числа сквозних пор, перепаду тиску та зменшення товщини фільтрувальної перегородки і в’язкості рідини. Зниження проникності зі збільшенням товщини фільтрувальної перегородки та в’язкості рідини зумовлюється збільшення гідравлічного опору фільтрувальної середи.

Фільтроелементи можуть бути різних видів. Сітчасті фільтроелементи являються найбільш розповсюджені. Для їхнього виготовлення використовують провід зі корозійностійкої сталі, фосфористої бронзи, латуні, нікелю та із не металевих матеріалів. Тонкість фільтрації визначається розміром ячейки в світлі.

Для підвищення тонкості фільтрації інколи сітки проколюють, що приводить до зменшення розмірів пор. Так, наприклад, при плющенні сітки 004 номінальний розмір ячейки в світлі зменшується з 40 до 20-30 мкм. Для цієї же цілі на сітці наносять гальванічні покриття. Для підвищення брудоємності фільтри інколи виготовляють з декількох шарів сіток, розмір яких зменшується по потоку рідини.

Паперові фьльтроелементи виготовляють з дерев’яної целюлози або хлопкових волокон і для підвищення механічної міцності, і еластичності пропитують фенольною або експосидною смолою, номінальна тонкість фільтрації паперових фільтроелементів складає 2-35 мкм. Фільтроелемент праце здібні в діапазоні температур від -55 до +135оС. Фільтроелементи паперові кріпляться на каркас для того, щоб вона могла витримати великий перепад тиску. Всі паперові фільтроелементи одноразового використання.

Тканині фільтроелементи виготовляють з батисту, шовку, фільтродіогоналі, капрону, нейлона, скловолокна.

Фільтрувальні можливості тканин залежить від структури. Чим тонші волокна і нитки, тим кращі фільтрувальні властивості тканини. Часто для покращення фільтрації тканини в фільтроелементі укладають в декілька шарів, але це погіршує пропускну здатність. Допустима тонкість фільтрації тканинних фільтроелементів сягає – 1 мкм.

Фільтроелементи з нетканого матеріалу являє собою волокнистий шар з хаотичним розташуванням волокон. Товщина шара досягає декількох міліметрів. Фільтроелементи з нетканих матеріалів виконується у вигляді в металевого корпусу войлока, товстого картону, паперового та деревино - волокнистої ваги та інші. Допустима тонкість фільтрації 10-15 мкм.

Таблиця 2.1

Характеристика фільтрувальних елементів

| Фільтрувальний матеріал | Тонкість фільтрації, мкм |

| Фільтродіагональ | 30-40 |

| Фильтросванбой | 30-40 |

| Нетканий матеріал | 20-30 |

| Капрон | 20-30 |

| Аніл | 20-25 |

| ФЕП(в) | 15-20 |

| Сітка 80/720 | 12-16 |

| Металокераміка з фракції 100 мкм | 10-15 |

| Папер АФБ-1к | 8-12 |

| Фильтроміткаль | 5-10 |

| Фільтробельтинг | 5-10 |

Значний вплив на працездатність фільтров впливає вода, яка знаходиться в паливі у вигляді мікрокраплин (глобул). Всі фільтрувальні матеріали в деякій ступені володіють гідрофобними або гідрофільними властивостями, при цьому мікрокраплини води, осідають в порах, або обволочують їх, або затримуються у вигляді глобул сферичної форми.

У всякому випадку вода закупорює пори фільтрувального матеріалу, тим самим знижуючи його проникність.

На рис.2.1 показані гідравлічні характеристики фільтрувальних матеріалів з гідрофільними властивостями при роботі на чистому паливі, маючим емульсованої води. Наявність в паливі емульсованої води указує виключно вплив на проникність фільтрувальних елементів з гідрофільними властивостями. Навіть в процесі зняття гідравлічних характеристик емульсована вода закупорює пори цих матеріалів, знижуючи їх проникність.

Рис. 2.1 Гідравлічні характеристики фільтрувальних матеріалів з гідрофільними властивостями при роботі на паливі (1, 2, 3, 4) і на паливі с емульсованої водою (1’, 2’, 3’, 4’,):

1-Нетканий матеріал, 100 % хлопок (води 0,05 %); 2- фільтросванбой (води 0,45 %); 3- фільтродіогональ (води 0,1 %); 4- металокераміка (води 0,18 %).

Рис. 2.2 Гідравлічні характеристики фільтрувальних матеріалів з гідрофобними властивостями при роботі палива з емульсованою водою (0,075 – 0,15 %):

Рис. 2.2 Гідравлічні характеристики фільтрувальних матеріалів з гідрофобними властивостями при роботі палива з емульсованою водою (0,075 – 0,15 %):

1-сітка 0,063; 2- скловолокно ТСФ – б; 3- перлхлорвінілова тканина; 4- склотканина АСТТ = С2; 5- шовк Г + фетр + шовк Г; 6- склотканина АСТТ = С1; 7- хлорована тканина; 8- лавсанова тканина; 9- нітронова тканина; 10- фторлонова тканина.

На рис.2.2 Показані гідравлічні характеристики фільтруючих матеріалів з гідрофобними властивостями при роботі на паливі, маючи емульсованої води. Із даних рис.2.2 виходить, що наявність води в паливі не вказує особливого впливу на проникність металевої сітки, володіючи незначними гідрофобними властивостями, зменшується різко.

Таким образом, фільтрувальні матеріали, затримуючи в порах і на поверхні мікрокраплини води, знижують її концентрацію в паливі і при цьому можуть бути використані для очистки палив від емульсованої води.

У табл.2.2 показані ефективність очистки палива від емульсованої води з допомогою фільтрувальних матеріалів. З таблиці виходить, що навіть при великих перепадах тиску(1,0 – 2,6 кг/см2) фільтрувальні матеріали знижують вміст водив паливі на 45 – 85 %.

Таблиця 2.2

Ефективність відділення з палива емульсованої води фільтрувальними матеріалами (при температурі палива 22оС)

| Фільтрувальні матеріали | Вміст води % | Перепад тиску на фільтрі кг/см2 | |

| До фільтра | Після фільтру | ||

| Фільтродіогональ | 0,1 | 0,05 | 1,0 |

| Фільтросванбой | 0,45 | 0,07 | 1,0 |

| Кераміка | 0,18 | 0,10 | 2,4 |

| Нетканий матеріал (100% хлопок) | 0,05 | 0,015 | 2,5 |

| Стекло тканина ТСФ | 0,075 | 0,04 | 2,5 |

| Стекло тканина АСТТ | 0,15 | 0,075 | 2,5 |

Більш ефективно, чим тканина і папер, очищують авіаційне паливо від води суміш гідрофільних и гідрофобних волокон, наприклад хлопаку, капрону, та інші.

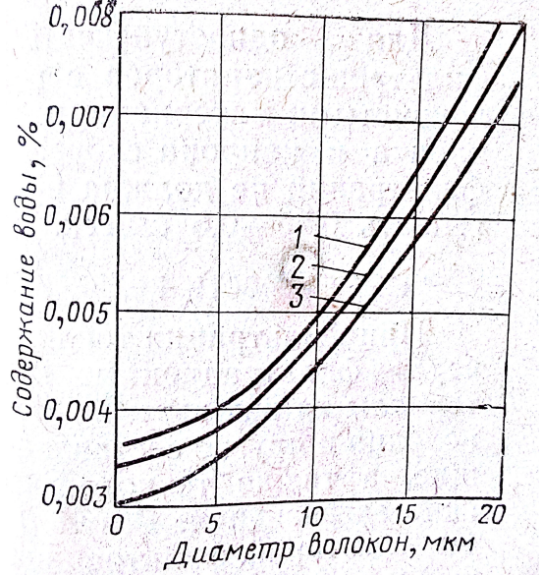

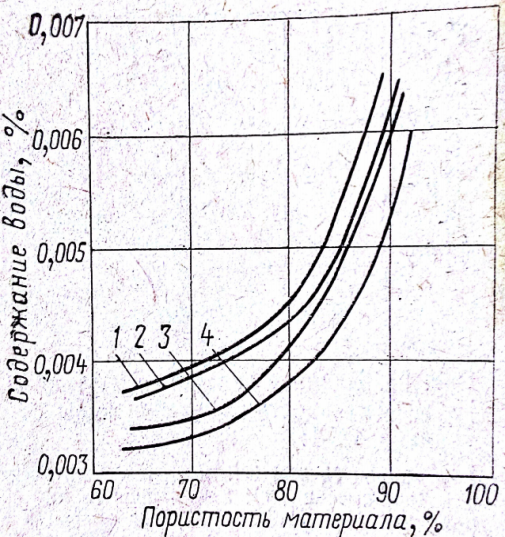

На рис.2.3-2.4 показано вплив тонини волокна, а також пористості і товщини суміши на ефективність очистки палива ТС-1 від води при перепаду тиску 100 мм рт. ст.. Із рис.2.3 виходить, що при пористій суміші 94,3 – 96,8 % збільшується діаметр скловолокон на 5 мкм знижується ефективність очистки від води на 0,001- 0,0015 %.

Рис. 2.3 Вплив тонини скляних волокон на ефективність відділення води від палива ТС-1 при швидкості фільтрації 0,25 см/с:

1- пористість 96,8 %; 2- пористість 95,7 %; 3- пористість 94,3 %.

Рис. 2.4 Вплив пористості суміші волокон на ефективність відділення води від палива ТС-1:

1- капрон № 3000 100 %; 2- хлопок 108ф № 5250 100 %; 3- капрон № 3000 20 % і хлопок 108ф № 5250 80 %; 4- капрон № 3000 30 % і хлопок 108ф № 5250 70 %.

Суцільного впливу на ефективність очистки авіаційних палив від води указує швидкість фільтрації: чим вище швидкість фільтрації, тим менша ефективність. Із рис.2.5 виходить, що різні суміші волокнистих матеріалів мають дві критичні швидкості: Vкр1, вище якої проходить частковий зрив крапель води з волокон; Vкр2, вище якої проходить повний зрив капель з волокон.

Рис.2.5 Вплив швидкості фільтрації на ефективність відділення води від палива ТС-1:

1- капрон № 3000 50 % і хопок 108ф № 5250 50 % (вага суміші 5 г) 2- капрон № 3000 30 % і хлопок 108ф № 5250 70 % (вага суміші 5 г) 3- капрон № 3000 50 % і хлопок 108ф № 108ф № 5250 50 % (вага суміші 10 г) 4- капрон № 3000 30 % і хлопок 108ф № 5250 70 % (вага суміші 10 г).

Для одноступінчатих фільтрів-сепараторів з волокнистим матеріалом із хлопака та капрона швидкість фільтрації не повина перевищувати 0,25 – 0,5 см/с.

Для підбирання фільтроелемента в наш існуючий фільтр-сепаратор СТ-500-2М було вирішено обрати елементи. При виборі фільтролемента враховувалась його пропускна здібність, робочий тиск, питома пропускна здібність, початковий і кінцевий перепад тиску на фільтрувальному елементі, ступінь очистки пального від механічних домішок та ресурс роботи.

Під час проведення аналізу було вияснено, що на сьогоднішній день використання фільтросванбоя не є практичним і даний час в Україні не виробляються. Про аналізувавши фільтроелементи за кордонних фірм, дійшли висновку що вони могли в дійсності підійти ЗСУ. В основному всі зарубіжні компанії випускають фільтруючо-коагуляційні картриджі скловолокнистого матеріалу, оброблені розчино бакалітивною смолою, або фенольною смолою для укріплення структур волокон. Раніше скловолокно мало таки не дешеву ціну за матеріал, але з часом його невеликого знецінювання дозволило використовувати в більшій кількості.

Даним представником буде компанія “Велкон” яка випускає коагуляцйні та сепараційні картриджі. (рис.2.6 та рис.2.7)

Рис.2.6 Коагуляційний картридж

Рис.2.7 Сепараційний картридж з тефлоновим покриттям

ОСОБЛИВОСТІ ФІЛЬТРУЮЧОГО ЕЛЕМЕНТА

· Економічність при видаленні механічних домішок і води з палива.

· Простота установки і заміни картриджів.

· Вибір фільтроелемента з різьбовою кінцевою деталлю або під торцеве ущільнення

· Вибір повністю скловолокнистого елемента або елемента з комбінацією скловолокна і плісированого багатошарового паперу.

· Гарантована ефективність роботи.

· Постійне вдосконалення виробів відповідно змінюваним вимогам.

Дата добавления: 2015-10-13; просмотров: 111 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| РЕФЕРАТ | | | ЗАГАЛЬНИЙ ОПИС |