|

Читайте также: |

Висновок

Метою аналізу допплерівського сигналу є виявлення відхилень його форми від нормальної. Характер цих відхилень може свідчити про наявність тих чи інших фізіологічних або патологічних порушень у стані досліджуваного судини.

Задачу аналізу допплерівського сигналу можна розбити на три етапи: прийом і попередня обробка цього сигналу, виділення параметрів сигналу і класифікація. Прийом, зокрема, полягає у виділенні якогось вектора, наприклад, обвідної швидкості кровотоку, або спектра потужності допплерівського сигналу, що описує кровотік в досліджуваній артерії. Другий етап полягає у виділенні характерних параметрів вихідного вектора і обчисленні на їх основі нового вектора, компонентами якого є, наприклад, індекс пульсації і індекс спектрального розширення. І, нарешті, класифікація полягає в ухваленні рішення про нормальний або патологічний стан досліджуваної судини.

Необхідно відзначити, що кожний наступний етап залежить від попереднього, тому різні методи дослідження судин, різні метоли цифрової обробки і різні алгоритми розрахунку обвідної в сукупності будуть впливати на результати і на якість обробки наступних етапів.

Досвідчений фахівець може багато сказати про стан досліджуваного судини тільки по аудіо сигналу допплерівського зсуву або по виду спектрограми. У цьому випадку досить важко буває визначити точну причину того чи іншого висновку.

З іншого боку, об'єктивні методи не покладаються на оцінку користувача, вони повинні забезпечити вільний обмін медичними методиками між різними установами, і можуть виявити приховані зміни сигналу. В даний час, однак, більшість об'єктивних методів зосереджено на одній стороні сонограми (наприклад, на обвідної) і можуть ігнорувати очевидні для людського погляду речі.

Заключення: Виходячи з вищевикладеного, ультразвуковий медичний допплерівський прилад доцільно розглядати не як засіб вимірювання швидкості кровотоку або його складових, а як засіб індикації, що дозволяє лише якісно оцінити стан досліджуваної судини зокрема і серцево-судинної системи в цілому.

РОЗДІЛ 2. ВИБІР ФУНКЦІОНАЛЬНОЇ СХЕМИ ПРИЛАДУ

Особливість ультразвукового доплерівського приладу полягає у використанні зондуючого сигналу в якості механічних вібрацій, переданих в тіло людини.

У процесі роботи приладу створюються механічні коливання елементів тканин на поверхні тіла. Поширення ультразвуку залежить від щільності, структури, однорідності, в'язкості і стисливості тканин. Інтегративним відображенням цих властивостей є акустичний імпеданс (АІ) тканини. АІ характеризує ступінь опору середовища поширенню ультразвуку.

,

,

де d - щільність середовища (кг \ м3), с - швидкість поширення ультразвуку в середовищі.

Циклічний рух елементів тканин на поверхні, вироблений п'єзоелектричною пластиною, викликає, в свою чергу, силові дії на елементи тканин із глибших шарів, і, відповідно, їх циклічне переміщення. Таким чином, між сусідніми елементами тканин за рахунок передачі силових впливів стиснення-розтягування виникає передача механічних вібрацій в тіло людини, яке називається ультразвукової хвилею.

На сьогодні в ультразвукових приладах використовують ультразвук із частотами до 20 МГц. Так, наприклад, при УЗ обстеженях голови використовують найнижчі частоти порядку 0.5 - 2 МГц, при обстеженні периферійних судин - до 10 МГц, в офтальмології - до 15 МГц. А чим вище частота, тим нижче мінімальна реєстрована швидкість, тому, застосовувані ультразвукові доплерівські прилади для вимірювання кровотоку, як зазначалося раніше, мають обмеження стосовно мінімальної реєстрованої швидкості

Зазначене обмеження виникає із двох причин:

- Через залежність доплерівського зсуву від частоти випромінювання;

- Через необхідність фільтрації прийнятого сигналу.

Доплерівський зсув (різниця частот випромінюваного і прийнятого сигналу) прямо пропорційний частоті ультразвукового сигналу, на якій проводиться дослідження кровотоку - тобто чим нижче частота ультразвуку, тим меншим є доплерівський зсув, одержуваний при обстеженні на різних частотах одного і того ж кровотоку.

Обмеження на частотних діапазонах існуючих доплерівських вимірювачів швидкості кровотоку, обумовлені, в основному, двома причинами:

- Складністю отримання прийнятних параметрів ультразвукового перетворювача, виконаного на основі п'єзокераміки для роботи на частотах понад 10 МГц. Товщина п'єзокерамічної пластини, використовуваної в якості активного елементу, становить половину довжини хвилі і на частотах понад 10 МГц стає менше 0.2 мм. Через існування пор в обсязі кераміки, напилювані на протилежні поверхні п'єзокерамічної пластини, електронні контакти утворюють електронні з'єднання один з одним через ці пори і такий перетворювач стає непридатним для роботи;

- Існуючі на сьогодні схеми побудови блоків обробки сигналів ультразвукових перетворювачів (у діапазоні до 16 Мгц) пропонують виконувати цю обробку безпосередньо у високочастотній зоні, що призводить до ускладнення схеми, і як наслідок, до помітного подорожчання всього доплерівського комплексу.

Базуючись на всьому вище сказаному, функціональну схему приладу можна виконати наступним чином (див. Додаток 1).

Розглянемо роботу даної схеми. Сигнал U1, що виробляється генератором, це послідовність прямокутних імпульсів f = 4МГц. Потім він посилається на буфер, який по напрузі повторює сигнал і підсилює його по струму. На мікросхемах DD1, DD1.4 і DD1.5 реалізованим є формувач імпульсів U2 і U3, зсунутих на необхідних для розкачки транзисторах VT1 і VT2.

На вторинній обмотці трансформатора формується двохполярний сигнал U4, який надходить на випромінюючий п'єзоелемент вимірювального перетворювача. Відбитий U6 вловлюється прийомним п'єзоелементом перетворювача.

Потім сигнал пропускається через повторювач DA1.1 (LM324) і надходить на активний виборчий фільтр DA1.2 (LM324), на виході якого маємо U7.

Отриманий сигнал проходить через блок автоматичного регулювання посилення DA1.3 (LM324), основним завданням якого є зміна коефіцієнта передачі приймального тракту локатора таким чином, щоб рівень ехосигнала на виході приймального блоку залежав тільки від розміру мети і не залежав від відстані від перетворювача.

Для детектування доплерівського зсуву отриманий сигнал подається на послідовні змішувач сигналів (на транзисторах VT4-VT5), на виході якого маємо U8.

Частотний спектр цього сигналу широкий, тому для виділення потрібної нам смуги ставимо послідовно два активних фільтра: фільтр низьких частот (ФНЧ) DA2.1 (LM324) і фільтр високих частот (ФВЧ) DA2.2 (LM324).

Після цього сигнал подається на блок оптичної та акустичної індикації через тригер Шмідта (74HC14) для отримання прямокутних імпульсів, необхідних для подальшої обробки.

Блок індикації виконаний на мікроконтролері ATtiny2313, для відображення інформації про відображеної сигналі використовується символьний індикатор WH1602.

Потім сигнал пропускається через повторювач і надходить на підсилювач і вибірний фільтр, на виході якого маємо U7. Отриманий сигнал проходить через блок автоматичного регулювання посилення, основним завданням якого є зміна коефіцієнта передачі приймального тракту локатора таким чином, аби на виході приймального блоку рівень ехо-сигналу залежав тільки від розміру мети і не залежав від відстані від перетворювача.

Для детектування доплерівського зсуву отриманий сигнал необхідно подати на змішувач, на виході якого маємо U8. Частотний спектр цього сигналу широкий, тому для виділення потрібної нам смуги ставимо послідовно два фільтри: фільтр низьких частот (ФНЧ) і фільтр високих частот (ФВЧ). Після цього сигнал посилюється і в результаті отримуємо корисний сигнал U9, який надходить на входи блоків оптичної та акустичної індикації.

Блок оптичної індикації містить компаратор (перетворюючий змінюється в часі сигнал в прямокутні імпульси), фільтр, повторювач і світлодіод.

Блок звукової індикації складається з двох послідовно стоячих фільтрів: низьких і високих частот та акустичного низькочастотного випромінювача.

Висновок

В даному розділі мною була обрана функціональна схема приладу для вимірювання швидкості кровотоку враховуючи обмеження мінімальної реєстрової швидкості та обмеження частотних діапазонів. Після цього розглянули роботу схеми поетапно відтворивши послідовність проходження сигналу по відповідним блокам схеми.

РОЗДІЛ 3. РОЗРОБКА ЕЛЕКТРИЧНОЇ ПРИНЦИПОВОЇ СХЕМИ ПРИЛАДУ

3.1 Опис роботи приладу на підставі електричної принципової схеми

Схема електрична принципова наведена в Додатку 2.

Для формування прямокутних імпульсів на частоті 4 МГц використовуємо генератор типу К555ЛА3 на логічних елементах DD1.1 і DD1.2 з кварцовою стабілізацією. Резистор R1 переводить елементи в активний режим. Для підстроювання частоти резонансу використовується змінний конденсатор С1. На виході генератора отримуємо сигнал U1 (рис. 8).

Рис. 8. Епюри напружень

Сигнал U1 надходить на синхронізуючий вхід тригера типу К555ТМ2 DD2, на виходах якого формуються протифазні імпульси напруги U2 і U3 з частотою 2 МГц. Ці напруги через елементи DD1.4 і DD1.5 і резистори R3 і R4 надходять на транзистори (КТ316А) VT1 і VT2, що працюють у ключовому режимі і навантажені на трансформатор Т1. До вторинної обмотки трансформатора Т1 підключений випромінюючий перетворювач BQ1. Прийомний перетворювач BQ2 підключений до входу прийомного тракту через розділовий трансформатор Т2. Трансформатори Т1 і Т2 забезпечують додаткову гальванічну розв'язку акустичних перетворювачів від електронних блоків приладу.

В якості приймального блоку DA1 використовуємо мікросхему К174ХА2.

3.2 Розрахунок основних параметрів схеми

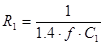

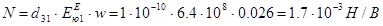

Частота генератора - 4 МГц. Задамо = 10пФ. Знаючи співвідношення для часу періоду (час від початку одного імпульсу до початку наступного), можна знайти опір  .

.

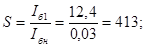

Зробимо розрахунок транзисторів  та

та  (рис. 9).

(рис. 9).

Робоча частота дорівнює  МГц. Тоді:

МГц. Тоді:

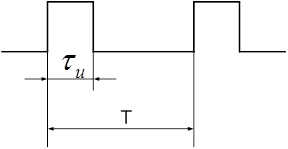

Знайдемо тривалість імпульсу, знаючи період  (рис. 10).

(рис. 10).

Рис. 9. Трансформатор Т1 і транзистори VT1 і VT2

Рис. 10. Період і час імпульсу

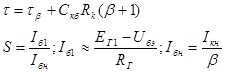

Транзистори повинні задовольняти умови  .

.

Для нашого випадку виберемо транзистор типу КТ316А і проведемо розрахунок величини часу наростання  (за цим параметром можна буде судити про правильність вибору типу транзистора).

(за цим параметром можна буде судити про правильність вибору типу транзистора).

Час наростання можна знайти, використовуючи формули:

,

,

де  - коефіцієнт трансформації;

- коефіцієнт трансформації;

- Напруга збудження транзистора;

- Напруга збудження транзистора;

- Гранична напруга переходу база - емітер кремнієвого транзистора;

- Гранична напруга переходу база - емітер кремнієвого транзистора;

власні параметри транзистора.

власні параметри транзистора.

Транзистор типу КТ316А має наступні параметри:

.

.

Враховуючи, що

отримаємо:

отримаємо:

Таким чином, видно, що розрахована величина часу наростання  менше необхідної величини

менше необхідної величини  ; отже, тип транзистора нами обраний правильно.

; отже, тип транзистора нами обраний правильно.

Зробимо розрахунок трансформатора.

Індуктивність первинної обмотки визначимо з умови:

де  - приведене до первинної обмотки до опірного навантаження.

- приведене до первинної обмотки до опірного навантаження.

.

.

Далі наведемо розрахунок типорозміру магнітодроту і його початкової магнітної проникливості  .

.

де  -середня ефективна лінія (см);

-середня ефективна лінія (см);

-площа поперечного розрізу(см2);

-площа поперечного розрізу(см2);

-число витків.

-число витків.

Знайдемо магнітноопроникливість:

Обираємо типорозмір К  .

.

Таким чином, трансформатор представляє собой магнітнопровод типорозміру К  , тип ферітанікелево – цинковий, із магнітною проникливістю

, тип ферітанікелево – цинковий, із магнітною проникливістю  , числом витків

, числом витків  ,

,  .

.

.

3.3 Розрахунок надійності електричної схеми

Проблема забезпечення надійності пов'язана з усіма етапами створення виробу і всім періодом його практичного використання. Надійність виробу закладається в процесі його конструювання і розрахунку та забезпечується в процесі його виготовлення шляхом правильного вибору технології виробництва, контролю якості вихідних матеріалів, напівфабрикатів та готової продукції, контролю режимів і умов виготовлення.

Знаючи елементну базу електричної схеми, можна розрахувати її надійність.

Працездатність системи оцінюється як добуток ймовірностей безвідмовної роботи елементів:

,

,

, де

- Ймовірність безвідмовної роботи i-го елемента.

Система, як і елемент, може знаходитися в одному з двох несумісних станів: відмови або працездатності. Відповідно,

, де

, де

- Ймовірність відмови системи, що визначається за виразом:

- Ймовірність відмови системи, що визначається за виразом:

При довільному законі розподілу часу розробки до відмови для кожного з елементів:

, де

, де

- Інтенсивність відмов i-го елемента.

- Інтенсивність відмов i-го елемента.

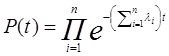

Імовірність безвідмовної роботи системи відповідно запишеться:

За останнім висловом можна визначити ймовірність безвідмовної роботи системи до першої відмови при будь-якому законі зміни інтенсивності відмов в часі кожного з n елементів.

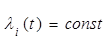

Для найбільш застосовуваної умови вираз  для ймовірності безвідмовної роботи системи матиме вигляд:

для ймовірності безвідмовної роботи системи матиме вигляд:

, де

, де

можна представити як інтенсивність відмов системи, зведеної до еквівалентного елементу з інтенсивністю відмов:

можна представити як інтенсивність відмов системи, зведеної до еквівалентного елементу з інтенсивністю відмов:

Для нашого випадку розрахунок надійності системи буде виконувати в розрахунку на 1 рік. У розрахунку будемо використовувати номінальні значення інтенсивності відмов елементів.

Дані для визначення інтенсивності відмов наведено в Табл.3.

Таблиця 3

Визначення інтенсивності відмов

| №п/п | Назва елементу | Кількість елементів шт. | Інтенсивність відмов в нормальному режимі,

| Інтенсивність відмов,

|

| Задавальний генератор | 0,35 | 0,35 | ||

| Резистор | 0,043 | 1,376 | ||

| Мікросхема | 0,013 | 0,065 | ||

| Транзистор | 0,84 | 3,36 | ||

| Діод | 0,2 | |||

| Конденсатор | 0,06 | 0,9 |

Розраховужмо вірогідність безвідмовної роботи протягом заданого періоду наробітку (8760 годин).

Розраховужмо вірогідність безвідмовної роботи протягом заданого періоду наробітку (8760 годин).

.

.

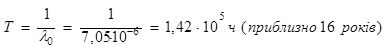

Середній час нарабітку до відмови становить:

Таким чином, розрахунок показав, що надійність схеми доволі висока.

Висновок

За допомогою електричної принципової схеми ми виконали опис роботи приладу та зробили розрахунок основних параметрів схеми після чого було виконано розрахунок надійності електричної схеми, де ми побачили, що схема має середній час наробітку до відмови, приблизно, 16 років. Таких результатів нам більш ніж достатньо.

РОЗДІЛ 4. РОЗРОБКА КОНСТРУКЦІЇ УЛЬТРАЗВУКОВОГО ДАТЧИКА- ПРИЛАДУ ДЛЯ ВИМІРЮВАННЯ КРОВОТОКУ

4.1 Вимоги до конструкції ультразвукового датчика

Згідно з аналізом технічного завдання датчик призначений для генерування ультразвукових коливань і прийому відбитих ехо-сигналів від досліджуваних об'єктів. Генерація ультразвукових коливань і прийому ехо-сигналів в датчику буде здійснюватися електроакустичним перетворювачем. Завдяки своїм перевагам (велика ефективність, можливість виготовлення елементів будь-якої форми і збудження різних видів коливань, широкий частотний діапазон) найчастіше на практиці застосовують п'єзоелектричні перетворювачі.

У нашому випадку буде використовуватися сумісний п'єзоелектричний перетворювач: генерація ультразвукових коливань і прийому ехо-сигналів в датчику здійснюється однією і тією ж пластиною. П'єзопластина працює на п'єзоелектричному ефекті, який полягає в тому, що під дією механічних напруг на поверхні пластини з'являються електричні заряди, величина яких прямо пропорційно залежить від величини деформації пластини.

Для забезпечення можливості сканування в певному секторі в датчику використовується механізм механічного секторного сканування, в який входять електромотор і механізм перетворення обертального руху в обернено-поступальний, що з'єднується з конструкцією перетворювача. У датчику використовується датчик визначення положення перетворювача, який визначає координати положення перетворювача в залежності від його кута нахилу.

Область простору, в якому коливається п'єзоелемент, повинна бути заповнена звукопрозорою рідиною, в якій швидкість поширення ультразвукової хвилі схожа до швидкості поширення в м'яких тканинах, для зменшення втрати енергії ультразвуку при випромінюванні в середовище. Для захисту від пошкоджень рухомого п’езоелемента, до корпусу повинен прикріплюватися захисний ковпачок, зроблений з міцного звукопроникливого матеріалу.

Для безпеки використання корпус датчика повинен бути виготовлений з пластмаси. Так само матеріал корпусу повинен бути досить міцним для захисту внутрішніх елементів при ударах.

Для електромагнітної сумісності датчик необхідно екранувати, для цього внутрішню сторону корпусу необхідно металізувати і виключити можливість з'єднання корпусу з електродом п'єзопластини.

Також повинні бути дотримані загальні вимоги, пропоновані до матеріалів для виготовлення медичних приладів:

1) біологічна сумісність матеріалу і середовища, в якому він повинен функціонувати (відсутність токсичних реакцій, алергії);

2) стабільність функціональних властивостей матеріалу;

3) можливість стерилізаційної обробки з метою дотримання правил санітарії без зміни властивостей і форми матеріалу або виробу.

4.2 Вибір матеріалу для п'єзоелектричного перетворювача

Так як для цього приладу обрано п'єзокерамічний перетворювач, то необхідно вибрати матеріал п'єзопластини.

Вибір п'єзоматеріалу в прямих перетворювачах залежить від розв'язуваних ультразвукових завдань, тому поряд із звичайною вимогою (максимальність квадрата коефіцієнта електромеханічного зв'язку) необхідно врахувати те, що в якості акустичного навантаження виступає середовище з низтким характерним імпедансом. А так як амплітуда прийнятого сигналу пропорційна коефіцієнту прозорості кордону п'єзоелемент - навантаження, то перевагу слід віддавати п'єзоматеріалам із малим характерним імпедансом. Також перевагу слід віддати п'єзоматеріалам із малою діелектричною проникністю.

Таким чином, в якості матеріалу для п'єзоелемента можна використовувати п'єзокераміку ЦТС-19П. Цей матеріал має знижене значення діелектричної проникності при досить високих значеннях коефіцієнта електромеханічного зв'язку. Це призводить до високих значень коефіцієнта gij, що характеризує чутливість до механічної напруги.

Цій величині пропорційна чутливість холостого ходу приймального перетворювача акустичних сигналів. Необхідно відзначити високу температуру Кюрі п'єзокераміки ЦТС-19П, що забезпечує широкий інтервал робочих температур, а також високу тимчасову стабільність. Таким чином, п'єзокераміка ЦТС-19П є високочутливої, має великий п'єзомодуль, високі показники міцності і стабільністю властивостей, має відносно високу точку Кюрі.

При роботі пластинчастих перетворювачів, як в режимі випромінювання, так і режимі прийому використовуються коливання плоскої поверхні пластини, дотичної з середовищем, в напрямку своєї нормалі.

За електричної напруги п'єзоелектрична пластинка з електродами на великих гранях, розміри яких більші в порівнянні з їх товщиною, буде здійснювати поздовжні коливання по товщині.

Пластинчасту систему, що здійснювала поздовжні коливання, розраховують за формулами для півхвильового стрижня.

4.3 Розрахунок основних параметрів п'єзоелектричного перетворювача

4.3.1 Вихідні дані для розрахунків

Для розрахунку основних параметрів п'єзоелектричного перетворювача наведемо основні параметри п'єзокераміки ЦТС-19:

- Швидкість звуку  - 3120 м / с;

- 3120 м / с;

- Добротність Qк - 50;

- Товщинний коефіцієнт електромеханічного зв'язку Kt - 0,54;

- П'єзомодуль d33 - 100×1012 Кл/Н;

- Пружний модуль  Н/м2;

Н/м2;

- Діелектрична проникність  1060;

1060;

- Тангенс кута діелектричних втрат tg  - 0,02;

- 0,02;

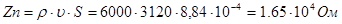

- Щільність р - 6000 кг/м3.

Вимірювальний перетворювач буде працювати на частоті 2МГц.

4.3.2 Розрахунок геометричних параметрів перетворювача

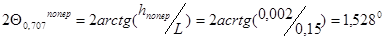

Визначимо ширину характеристики спрямованості перетворювача на рівні 0,707 (ширина головного максимуму).

Відповідно до ТЗ глибина проникнення  ; поперечна роздільна здатність

; поперечна роздільна здатність  ; поздовжня роздільна здатність

; поздовжня роздільна здатність  . Таким чином:

. Таким чином:

Знайдемо довжину хвилі в п'єзопластини:

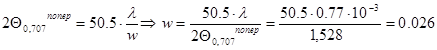

Тепер можна знайти розміри пластинчастого перетворювача перетворювача (w і l):

м;

м;

м.

м.

Для випромінювання хвиль довжиною 0,77 мм товщина пластини має дорівнювати:

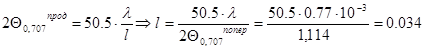

Знаючи геометричні розміри перетворювача, визначимо площу випромінюючої поверхні:

Кут розходження ультразвукового пучка в дальні зони залежить від діаметру і довжини хвилі і може бути визначений за виразом:

;

;

γ = 1.47º.

Цей кут задовольняє умови нашого технічного завдання (ширина характеристики спрямованості при поперечному п'єзоефекті дорівнює 1,528º).

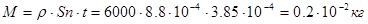

Знайдемо масу п'єзопластини:

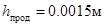

Для забезпечення поздовжньої роздільної здатності необхідно змінювати тривалість зондуючого імпульсу. Так для забезпечення  =1,5мм, тривалість імпульсу має бути:

=1,5мм, тривалість імпульсу має бути:

с

с

Антирезонансна частота визначається за виразом:

,

,

Де  - коефіцієнт електромеханічного зв'язку п'єзоелектричної пластини при поздовжніх коливаннях по товщині.

- коефіцієнт електромеханічного зв'язку п'єзоелектричної пластини при поздовжніх коливаннях по товщині.

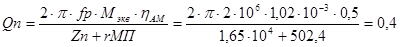

4.3.3 Розрахунок енергетичних характеристик перетворювача

Відповідно до ГОСТ 26831-86 інтенсивність ультразвукових коливань застосовуваних у діагностиці не повинна перевищувати 50мВ/см2. При такій інтенсивності випромінювання акустична потужність випромінювача буде дорівнювати:

Знайдемо коефіцієнт електромеханічної трансформації (для поперечного п'єзоефекту):

Знайдемо еквівалентну масу:

!

!

Опір випромінювання:

Добротність перетворювача:

Смуга пропускання:

Електрична напруга збудження, що необхідна для отримання заданої питомої акустичної потужності при резонансі:

4.4 Технологія виготовлення п'єзоелектричного перетворювача

П'єзокерамічні перетворювачі в залежності від призначення виконуються в різних конструктивних варіантах. У той же час, можна виділити типові технологічні процеси, які застосовуються при виготовленні більшості конструктивних різновидів п'єзокерамічних перетворювачів. До них слід віднести:

• спаювання електричних висновків до п'єзокерамічним елементам і блокам;

• склеювання п'єзокерамічних елементів і блоків;

• герметизація перетворювачів;

• перевірка параметрів перетворювачів, контроль герметичності та випробування гідростатичним тиском перетворювачів.

4.4.1 Спаювання п’єзокерамічного елемента

Спаювання проводитися для забезпечення електричного з'єднання посрібленої поверхні п’єзокерамічного елемента з електричним висновком - провідком з латунного, бронзового, мідного або срібного прокату. Всі припаяні до п'єзоелементу виходи покриваються сріблом гальванічним способом.

Так як для виготовлення перетворювача, використовуваного при виготовленні проектованого датчика, застосовується п'єзокераміка ЦТС-19П, тому, виходячи з технологічних міркувань, цю п'єзокераміку необхідно паяти низькотемпературним припаєм із температурою плавлення 91º. Тому в якості припаю необхідно вибрати ПОС-61. Припій складається з 40,2% свинцю, 8,4% кадмію і 2% срібла (по вазі).

Паяння і лудіння п’єзокерамічного елемента і електричних висновків слід виконувати тільки із застосуванням каніфольно-спиртового флюсу КСФ ( олова,

олова,  етилового спирту). При виконанні робіт по лужінню і спаюванню електричних виходів до п'єзокераміки необхідно користуватися паяльниками з автоматично регульованою температурою жала.

етилового спирту). При виконанні робіт по лужінню і спаюванню електричних виходів до п'єзокераміки необхідно користуватися паяльниками з автоматично регульованою температурою жала.

Технологічний процес паяння п’єзокерамічного елемента включає в себе наступні операції:

• підготовка електричних висновків:

• підготовка поверхні п’єзоелемента;

• лудіння посрібленої поверхні п’єзоелемента;

• пайка п’єзоелемента з електричними виходами;

• контроль якості спаювання;

Підготовка електричних висновків перед припаюванням їх до п'єзоелементів полягає в обслужуванні спаюванихповерхоню пелюсток при зачистці ізоляції, скручуванні та облужуванні кінців проводів. Облужування необхідно вести припаєм ПОС-91.

При підготовці п'єзоелементів необхідно марлевим тампоном, змоченим в спирті, зняти шар консервуючого флюсу з посріблених поверхонь. Посріблена поверхня п'єзокераміки повинна бути неокисленою (без потемніння срібла). Якщо посріблена поверхня має потемніння, то необхідно її зачистити латунними щітками в місці пайки легким карцуванням. Після спаювання місце пайки ретельно знежирюють спиртом. Лудіння місць пайки на посрібленій поверхні п'єзоелементів проводиться спеціальними припаями за допомогою паяльника із застосуванням флюсу КСФ. Для припаю ПОС-91 температура жала паяльника повинна знаходитися в межах  . Лудіння має тривати не більше 3с.

. Лудіння має тривати не більше 3с.

Пайку п'єзоелемента з електричним виходом необхідно робити відразу після лудіння, причому температура жала паяльника підтримується такий, як і при лудінні. Після закінчення спаювання місце спаю ретельно очищається марлевим тампоном, змоченим спиртом від залишків флюсу.

Після пайки необхідно проводити контроль місця пайки. Місця спаю мають бути суцільними, без тріщин, бульбашок, здуття і мати чисту металеву поверхню.

4.4.2 Склеювання п'єзокерамічного елемента

Наступним етапом збірки резонаторів є з’єднання з адопомогою клею п'єзоелементів з іншими елементами конструкції - протектором і демпфером.

Типові технології склеювання металевих і неметалевих матеріалів регламентуються ГОСТ 5.9131-81. Для зменшення товщини клейового з'єднання, поліпшення їх розтікання та усунення повітряних бульбашок при використанні епоксідних клеїв допускається їх нанесення на попередньо нагріті до 40-50 ° С поверхні. ГОСТ обумовлює способи підготовки до склеювання поверхонь виробів з різних матеріалів, а також технологію приготування клеїв. Із епоксидних клеїв, що використовуються при складанні п'єзоперетворювачів, найбільшого поширення зазнали клеї на основі епоксидної смоли, а також деякі термостійкі клеї.

Застосування деяких технологічних прийомів дозволяє зменшити багато недоліків. У числі таких прийомів можна назвати попередню сушку епоксидної смоли при температурі 120-150 ° С до припинення спінювання і виділення газових бульбашок із подальшим її охолодженням; використання поліетиленполіаміну в якості затверджувача, а також введення розчинника (ацетону). Додавання ацетону не тільки зменшує в'язкість компаунда в 2-3 рази, а й збільшує його життєздатність до 24 год при зберіганні компаунда в щільно закритій ємкості. При дотриманні звичайної технології склеювання, але з обов’зковою попередньої витримкою (10-15 с) на повітрі, поверхні з нанесеним клеєм для вільного випаровування розчинника зниження міцності клейових з'єднань не спостерігається при введенні розчинника до 30% по відношенню до смоли.

При склеюванні деталі необхідно укласти в прилад, що забезпечує тиск в склеювані шві (5-8) 104 Па і товщину клейового шва 80-120 мкм. Затвердіння клейового шва відбувається при температурі 20 ± 5 ° С протягом 48 годин.

Склеювання резонатора обов'язково виконується в спеціальному пристосуванні, що забезпечує необхідне притискне зусилля. Конструкція пристосування має відповідати особливостям конструктивного виконання демпфера.

Для отримання хвильового акустичного опору демпфера його склад повинен бути наступним:

- Епоксидна смола - 25 - 27 вагових частин,

- Поліетиленполіамін - 0,9- 0,6 вагових частин,

- Порошок вольфраму - 70 - 72 вагових частин

- Гліцерин - 30% від ваги епоксидної смоли.

У розігріту до 60 - 70 С епоксидну смолу необхідно ввести затверджувач і ретельно перемішати суміш. Потім в суміш необхідно додати вольфрам і залити суміш у заздалегідь підготовлені форми і дати їй затвердіти.

До випромінюючої стороні п'єзопластини приклеюють четверть хвильовий узгоджувальний шар з матеріалу, акустичний опір якого дорівнює [8]:

, де

, де

,

,  -відповідно акустичний опір п'єзопластини і середовища. Найбільш підходящим матеріалом є кварцове скло. Товщина шару, що дорівнює ¼ довжини хвилі, розширює АЧХ перетворювача, з'являються 2 максимуми, розташовані на рівній відстані від антирезонансних частот, а також згладжує ФЧХ перетворювача.

-відповідно акустичний опір п'єзопластини і середовища. Найбільш підходящим матеріалом є кварцове скло. Товщина шару, що дорівнює ¼ довжини хвилі, розширює АЧХ перетворювача, з'являються 2 максимуми, розташовані на рівній відстані від антирезонансних частот, а також згладжує ФЧХ перетворювача.

4.5 Технологія складання ультразвукового датчика

Корпус датчика виготовлений з фторопласту - 4, внутрішня поверхня корпусу покрита шаром нікелю, який наноситься шляхом гальванічного осадження, а зверху шаром міді такої ж товщини для захисту датчика від електромагнітних наведень. Зверху в корпус поміщається електродвигун і закріплюється там за допомогою гвинтів. Із іншого боку на вал електродвигуна щільно одягається непроникна перегородка і закріплюється з корпусом за допомогою клею. Верхня частина датчика щільно закривається кришкою, в яку вбудований роз'єм для виведення проводів. Знизу в корпус встановлюються механічні частини, а також прикріплюється перетворювач, заливається рідина і закривається захисним ковпачком, який безпосередньо контактує з досліджуваним середовищем. При цьому необхідно щоб весь внутрішній робочий об'єм датчика був повністю заповнений рідиною і були відсутні повітряні порожнечі. Дроти, що йдуть від п'єзопластини до гнізда в кришці корпусу, повинні бути нерухомо закріплені в спеціальних фіксаторах на внутрішній частині корпусу датчика.

Висновок

При проектуванні вироби повинні бути враховані такі фактори:

Якість застосовуваних компонентів і деталей. Вибір комплектуючих компонентів і елементів повинен бути проведений з урахуванням умов роботи виробу (кліматичних і виробничих).Елементи повинні задовольняти вимогам за своїми функціональними властивостями та характеристиками, мати необхідну механічну, електричну та теплову міцності, необхідну точність і надійність і заданих умовах експлуатації. Необхідно прагнути застосовувати ті компоненти і елементи, що входять в схему і конструкцію вироби, які показали у випадках, аналогічних конструируемого виробу, найкращі результати. Це особливо важливо для виробів, що виконують відповідальні функції.

РОЗДІЛ 5. ЕКОНОМІЧНА ЧАСТИНА

Розроблюваний вимірювач швидкості кровотоку призначений для використання в медичних установах для діагностики, планування хірургічного втручання і контролю лікування таких захворювань як: ішемічна хвороба мозку, патологічна звивистість сонних артерій, стенозуючі ураження брахіоцефальних артерій і багатьох інших, тому розробка приладу є актуальною.

5.1. Обґрунтування доцільності розробки нової техніки

Доцільність розробки удосконаленого приладу визначається його роллю і значенням для медичних установ. При цьому важливо, щоб цей прилад був економічно ефективниим і високоякісним. Якість же залежить від функціонально-технічних характеристик, а його зміна оцінюється індексом технічного рівня розроблюваного приладу.

Для визначення індексу технічного рівня потрібно:

- Обґрунтувати перелік функціонально-технічних характеристик, що відображають рівень якості проектованої техніки;

- Вибрати аналог (прототип), який буде використовуватися в якості бази для порівняння. Прототип повинен мати те ж функціональне призначення.

Функціонально-технічні характеристики проектованого приладу і його аналога, їх значущість заносяться в Табл.4.

Індекс технічного рівня проектованого приладу:

Iту=  , де

, де

ai, ai0- рівень I-ой функціонально-технічної характеристики відповідно нового (проектованого) і базового виробів;

mi - значимість i-ой функціонально-технічної характеристики якості виробу;

n - кількість розглянутих функціонально-технічних характеристик.

Таблиця 4

Функціонально-технічні характеристики для розрахунку індексу технічного рівня проектованого приладу

| Функціонально - технічна характеристика | Одиниця вимірювання | Рівень функціонально- технічних характеристик | Значимість характеристики якості виробу | |

| прототип | проектований пристрій | |||

| Мінімальна вимірювана швидкість кровтока | мм/с | 0,5 | ||

| Середня робоча частота | МГц | 0,3 | ||

| Продуктиіність УЗ сканера | кадр/с | 0,2 |

Значимість i-ой функціонально-технічної характеристики mI визначається експертним шляхом, при цьому  = 1,0;

= 1,0;

Оскільки підвищення технічного рівня виробу пов'язано зі зниженням абсолютної величини функціонально-технічної характеристики, то ai та ai0у формулі індексу технічного рівня необхідно поміняти місцями:

5.2. Визначення показників економічного обґрунтування проектованого приладу

Витрати на проектування і дослідницьке виробництво нового приладу визначається за даними переддипломної практики за такими показниками витрат:

- Основні витрати;

- Комплектуючі вироби і покупні напівфабрикати;

- Витрати на спеціальне обладнання;

- Заробітна плата розробників і робітників, зайнятих при виготовленні дослідного зразка;

- Цехові витрати;

- Загальнозаводські витрати;

- Інші витрати;

Заробітна плата розробників нового приладу визначається на основі трудомісткості стадій робіт і розраховується за формулою:

З=  ,

,

де к - кількість етапів,

ТЕi - трудомісткість i-го етапу;

i - середня денна (годинна, місячна) тарифна ставка оплати робіт i-го етапу.

i - середня денна (годинна, місячна) тарифна ставка оплати робіт i-го етапу.

Розрахунок заробітної плати зводиться в Таблицю 5.

Витрати на проектування і виготовлення зразка зводяться в Таблицю 6.

Таблиця 5

Розрахунок заробітної плати

| Стадія | Трудоємність стадії, люд. | Виконавці | Денна (погодинна) ставка t, р. | Середня Денна (погодинна) ставка , р. | Зарабітна плата Зi, р. | Заробітна плата з врахуванням премії Зосн i, р. | ||

| посада | чисельність | |||||||

| Технічне завдання | Начальник відділу | |||||||

| Технична пропозиція | Начальник етапу | |||||||

| Ескізне проектування | Головний інженер | |||||||

| Технічне проектування | Головний інженер | |||||||

| Розробка робочої документації | Головний інженер | |||||||

| Виготовлення дослідного зразка | зварювальник технік технолог електрик | |||||||

| Перевірка (регулювання, тестування) | наладчик |

Таблиця 6

Затрати на проектування та виготовлення зразка

| № п/п | Назва статей затрат | Витрати, р | Часткова вага,% |

| Основні матеріали | 2,64 | ||

| Комплектуючі и закупні матеріали | 350 000 | 42,88 | |

| З. п. розробників та виготовників дослідного зразка | 143 020 | 17,54 | |

| Відрахунок на соціальні потреби (35,8%) | 51201,16 | 6,27 | |

| Накладні витрати (170%) | 29,79 | ||

| Інші витрати (5%) | 0,88 |

Часткові виробничі затрати на розрабку пристрою розраховуються за формулою:

УЗР=  ,

,

де N – річний об’єм виробництва проектованого присторю (реально можливий), шт.

УЗР=  .

.

5.3. Собівартість проектованого пристрою

Собівартість проектованого вироби СНТ визначається по більшому - за питомою вагою в структурі собівартості статті витрат "Покупні вироби". Цей метод убільшеного розрахунку заснований на тому, що питома вага цієї статті витрат прототипу і проектованого приладу у відомих межах залишається незмінною і становить 17,5%.

Витрати на комплектуючі матеріали зводяться в Таблицю 7.

Снт=Ски/dки,

де dки – часткова вага вартості закупних комплектуючих виробів у собівартості виробу у %.

Снт=

Таблиця 7

Затрати на комплектуючі

| №п/п | Назва комплектуючих | Кількість штук | Вартість одного виробу, руб | Загальна вартість |

| Діоди | ||||

| Дроселі | ||||

| Джерело живлення | ||||

| Конденсатори | ||||

| Мікросхеми | ||||

| Роз’єми | ||||

| Резистори | ||||

| Стабілітрони | ||||

| Транзистори | ||||

| УЗ - датчики |

5.4. Відпускна ціна і економічна ефективність проектованого приладу

Так як прилад є товаром народного споживання, то річні експлуатаційні витрати не розраховуються. Відпускна ціна базової техніки визначається за формулою:

Цботп=Сб (1+рн),

гдеСб - собівартість базової техніки; рн - нормативна рентабельність виробу (рн=20%)

Цботп=

Корисний економічний ефект нового приладу розраховується від виробництва нового приладу.

Ефп=СбIту- Сн,

де Сб, Сн - собівартість базового и нового пристроїв.

Ефп=

Відпускна ціна розраховується за формулою:

Цотп=Цботп+ЭфпКэ,

де Кэ – частка корисного ефекту, враховується на нову техніку (Кэ=0,7)

Цотп=

Рівень економічної ефективності нового приладу

Езп=  ,

,

Езп=

Як висновок можна сказати, що розрахований рівень економічної ефективності свідчить про доцільність проведення даної розробки.

Дата добавления: 2015-10-30; просмотров: 265 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Этот Кандидат изменит политическую систему страны (пример) | | | РОЗДІЛ 6. БЕЗПЕКА І ЕКОЛОГІЧНІСТЬ ПРОЕКТУ |