Читайте также:

|

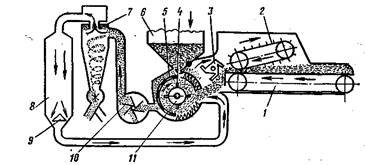

ИГК-30Б

Конструктивно-технологическая схема ИГК-30Б

1- электродвигатель; 2 - ротор; 3 - лопатка; 4 – дефлектор; 5 – козырек; 6 – дека; 7 – приемная камера; 8 – подпрессовывающий транспортер; 9 – подающий транспортер; 10 – рама; 11 – кожух; 12 – рама электродвигателя.

Измельчитель грубых кормов ИГК-30Б служит для измельчения корма (с одновременным расщеплением частиц вдоль волокон) и погрузки его в транспортные средства. Выпускается в навесном и стационарном исполнении. Рабочий орган машины выполнен в виде ротора-диска с закрепленными на нем тремя поясами клиновидных штифтов. Противорежущая часть измельчающего устройства – дека. Она неподвижна и несет на себе два ряда штифтов, расположенных концентрично и входящих в промежутки между поясами штифтов ротора. Солома, подлежащая измельчению, подается горизонтальным транспортером 9, разравнивается и уплотняется подпрессовывающим плавающим транспортером 8. Продукт входит в приемную камеру, оборудованную в нижней части окном, в которое выбрасываются случайные металлические включения и камни. Далее солома проходит в дробильную камеру и лопастями ротора подается к периферии диска в зону измельчения, где штифты расщепляют и разрывают стебли. Измельченный продукт лопатками 3 выбрасывается через дефлектор.

При измельчении сухой соломы производительность машины наибольшая. Если солома имеет влажность более 18% ее подачу уменьшают, а при влажности более 20% - снижают скорость транспортера постановкой на первичный вал редуктора звездочки с 15 зубьями, а на промежуточный вал – звездочки с 20 зубьями. С увеличением влажности соломы от 13 до 36% расход энергии возрастает, а производительность машины снижается более чем в 1,5 раза.

В комплект измельчителя входят 25 лопаток, которые устанавливают на штифты ротора при измельчении влажного корма. Стержни штифтов должны входить за верхние грани гаек не менее чем на один виток резьбы (при этом обязательно наличие пружинных шайб). Лопатки ставят так, чтобы с обеих сторон каждой лопатки располагалось 19 штифтов по внешнему ряду и 9 по внутреннему.

При перезагрузке электродвигателя (свыше 55А по показанию амперметра-индикатора) отключают подачу питающего транспортера до выравнивания нагрузки. Мощность электродвигателя составляет 30 кВт, производительность машины – 0,8 т/ч при влажной и 3т/ч при сухой соломе, частота вращения ротора навесного измельчителя – 15 с-1, а стационарного – 22 с-1; высота загрузки – до 3,35 м.

При эксплуатации машины необходимо следить за состоянием креплений измельчающих штифтов, балансировкой ротора, натяжением цепей, не допускать нагрева подшипников, проводить своевременную смазку деталей и сборочных единиц.

Технические характеристики ИГК-30Б:

- Производительность на измельчении соломы - 3 т/ч

- Длина резки – 30 мм.

- Мощность электродвигателя – 30 кВт.

- Габаритные размеры в рабочем положении:

Длина - 3350 мм.

Ширина - 2490 мм.

Высота – 3500 мм.

- Масса – 1350 кг.

ИРТ-165

Конструктивно-технологическая схема ИРТ-165

1 – бункер; 2 – молотки; 3 – отсекатель; 4- дефлектор; 5 и 8 – наклонный и горизонтальный транспортеры; 6 – гребенка; 7 – решето; 9 – ротор; 10 – направляющая спираль; 11 – днище; 12 – рама; 13 – вал привода.

Дробилка-измельчитель ИРТ-165 предназначена для измельчения соломы, мена и других грубых кормов, заготовленных в рулонах и тюках, обвязанных шпагатом, или в рассыпном виде, и подачи измельченной массы в транспортные средства.

Измельчитель ИРТ-165 состоит из рамы 12 на колесном ходу, вращающегося загрузочного бункера 1 с приводом, ротора 9 с 40 шарнирно подвешенными молотками 2 и сменным решетом 7, горизонтального 8 и наклонного ленточного выгрузного 5 транспортеров. Днище 11 бункера, по которому измельчаемый материал подается на ротор, включает в себя дефлектор 4, направляющую спираль 10, люки, гребенку 6 и отсекатель 3.

При вращении бункера дефлектор предотвращает зависание измельчаемого материала, отделяемого его от стенок бункера. Направляющая спираль смещает его к центру, обеспечивая равномерную загрузку ротора по длине.

На гребенке грейферным погрузчиком или стогометателем загружают во вращающийся бункер, который равномерно подает его к вращающемуся с частотой 2000 мин-1 измельчающемуся ротору. Корм подвергается ударному воздействию молотков, увлекается ими и отбрасывается вниз на решетку, пройдя через отверстия которой подается на горизонтальный транспортер, а затем наклонным транспортером – в накопитель или транспортное средство.

Технические характеристики ИРТ-165:

Производительность дробилки-изельчителя на измельчение соломы до 16 т/ч, длина резки 20…75 мм. Мощность электродвигателя 100 кВт, габаритные размеры 11550x3025x3630 мм, масса 4200 кг.

Волгарь-5

Конструктивная схема Волгарь-5

1– измельчающий барабан; 2- затачивающее устройство; 3- ножевой барабан прессующий транспортер; 5- подающий транспортер.

Измельчитель «Волгарь-5» состоит из рамы, питающего и измельчающих устройств, передаточного механизма и электродвигателя. Питающее устройство включает в себя транспортер подачи 5 и прессующий транспортер 4. В измельчающее устройство входят ножевой 3 и измельчающий барабан 1. Ножевой барабан регулируют установкой относительно промежуточной пластины, соблюдая зазор в противорежущих парах (1…1,5 мм). Измельчающий барабан имеет шнековую и ножевую части. Противорежущие пластины ножевой части установлены на корпусе камеры измельчающего барабана. Зазор между противорежущими парами регулируют за счет перемещения противорежущих пластин специальным устройством.

Привод рабочих барабанов от шкива двигателя осуществляется посредством клиноременных передач, привод транспортеров — системой цепных передач от звездочки на валу ножевого барабана через редуктор. Работой транспортеров управляют при помощи рычажных механизмов.

Рабочий процесс начинается с подачи корма транспортерами в камеру ножевого барабана 3, резка поступает в барабан 1. Измельченный корм через нижнее окно корпуса попадает на дополнительный транспортер, направляющий продукт в транспортные средства. Степень измельчения определяется регулировкой барабана вторичного резания.

Чтобы приготовить корм для птиц, лезвие первою подвижного ножа барабана вторичного резания устанавливают под углом 90 к отогнутому витку шнека обратно направлению вращения. Остальные подвижные ножи ставят по спирали под углом 720 каждый также обратно направлению вращения. При установке первого ножа под углом 540 к витку шнека аппарат таким же образом регулируют на приготовление корма для свиней. При резке корма для крупного рогатого скота ножи измельчающего барабана снимают.

Технические характеристики «Волгарь-5»:

Производительность - 5…10 т/ч

Потребная мощность - 22 кВт

Частота вращения:

-шнека - 12,5с-1

-барабана - 16,6 с-1

Размеры частиц мезги - 2…10 мм.

Габариты – 2400x1330x1350

Масса – 1100 кг.

КДУ-2

Конструктивно-технологическая схема КДУ-2

1 - горизонтальный транспортер; 2 - нажимной наклонный транспортер; 3- режущий барабан; 4- магнитный сепаратор; 5- дробильная камера; 6 – загрузочный ковш; 7 – циклон; 8 – фильтровальный рукав; 9 – рассекатель рукава; 10 – вентилятор; 11 – измельчитель.

Универсальная дробилка КДУ-2 применяется для измельчения фуражного зерна, кукурузных початков, жмыха, сена, зеленых кормов, корнеклубнеплодов. При измельчении зерна и других сыпучих материалов корм засыпают в загрузочный ковш, пускают машины и постепенно открывают заслонку ковша. Корм проходит через магнитный сепаратор 4, где задерживаются металлические частицы, и поступает в дробильную камеру 5. Под действием ударов молотков измельчителя 11, а также ударов о рифленую деку и сменное решето корм измельчается, отсасывается вентилятором 10 и нагнетается в циклон 7, а оттуда через шлюзовой затвор поступает через выгрузной раструб мешкодержателей с перекидной заслонкой в тару.

Воздух и пылевидные фракции корма возвращаются через фильтровальный рукав 8, рассекатель 9 по пневмопроводу в дробильную камеру.

Грубые корма (сено, солома, кукурузные початки) измельчаются так же, как и зерна, но в этом случае корм подается на питающий транспортер 1, уплотняется транспортером 2 и поступает к режущему барабану 3, где предварительно измельчается. После измельчения корм поступает в дробильную камеру.

При измельчении влажных зеленых кормов машину переоборудуют для работы по прямоточному циклу: открывают крышку корпуса дробилки, вынимают сменное решето и устанавливают вместо него глухую деку с вырезом и дефлектор. В этом случае измельченный корм из дробильной камеры выбрасывается напрямую через выбросное окно деки и направляется дефлектором в транспортные средства или тару.

Производительность дробилки при измельчении фуражного зерна 3,0 т/ч, сена — 0,8, кукурузных початков — 5,0 зеленой массы 3,0, корнеклубнеплодов 7,0 т/ч.

Технические характеристики КДУ-2

Производительность:

Зерна 3 т/ч

Жмыха 3 т/ч

Сена или соломы 0,8 т/ч

Кукурузных початков 3 т/ч

Силоса или зеленой массы 5 т/ч

Мощность эл. двигателя 30 кВт

Частота вращения ротора 2700 мин-1

Вместимость приемного бункера 0,15 м3

Диаметр отверстий решет, мм 4;6;8

Габаритные размеры

Длинна 2800 мм.

Ширина 1550 мм

Высота 3000 мм.

Масса 1300 кг.

ДБ-5

Конструктивно-технологическая схема ДБ-5

1 – рама; 2 – корпус; 3 – камера измельчения; 4 – выгрузной шнек; 5 – электродвигатели шнеков; 6 – корпус шнеков; 7 – кормопровод; 8 – заслонка; 9 – сепаратор; 10 – шнек разделительной камеры; 11 – разделительная камера; 12 – бункер для зерна; 13 – загрузочный шнек; 14 – датчики уровня; 15 – заслонка бункера; 16 – постоянный магнит; 17 – дробильный барабан; 18 – деки.

Безрешетная дробилка ДБ-5 предназначена для измельчения фуражного зерна влажностью до 17 %. Она состоит из трех частей: дробилки, загрузочного и выгрузного шнеков. Каждая часть имеет индивидуальный привод от электродвигателя. Дробилка выпускается в двух исполнениях: ДБ-5-1 — с загрузочным и выгрузным шнеками и ДБ-5-2 — без загрузочного и выгрузного шнеков.

Технологический процесс измельчения зерна на дробилке протекает так. Зерно подается загрузочным шнеком 13 в бункер 12. Включается и отключается шнек автоматически с помощью верхнего и нижнего датчиков 14, расположенных в бункере. Из бункера через отверстие заслонки 15 зерно проходит под постоянным магнитом 16, очищается от металлических примесей и поступает в дробильную камеру, где измельчается молотками дробилки. Под действием инерционных сил дробленое зерно выбрасывается по кормопроводу 7 через сепаратор 9 в разделительную камеру 11, откуда шнеком 10 и выгрузным шнеком 4 направляется в тару или на дальнейшую обработку. В камере 11 установлена заслонка 8, которая делит измельченное зерно на мелкую и крупную фракции. Крупная фракция снова направляется на помол. Степень помола регулируется положением деки 16 относительно рабочих концов молотков, а также подачей зерна в камеру заслонкой 15. Рабочие органы дробилки приводятся в действие от электродвигателя мощностью 30 кВт, а шнеки — от электродвигателей мощностью 1,1 кВт каждый. Производительность дробилки 4,6 т/ч. Дробилка может исполняться отдельно или в комплекте оборудования технологической линии кормоцехов.

Дата добавления: 2015-10-24; просмотров: 1488 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| THE WORLD'S LIMITED RESOURCES | | | Технические характеристики ДБ-5 |