|

Читайте также: |

5.1. Сварка

Этот способ широко используют в промышленности для соединения металлов повышенной толщины: стали и чугуна различного состава, меди, алюминия, титана и их сплавов. К преимуществам способа относится возможность сварки за один проход металла практически любой толщины, что не требует удаления шлака и соответствующей настройки сварочной установки перед сваркой последующего прохода, как при других способах сварки. При этом сварку выполняют без снятия фасок на кромках. Для сварки можно использовать один или несколько проволочных электродов или электродов другого увеличенного сечения. В результате этого достигается высокая производительность и экономичность процесса, повышающиеся с ростом толщины свариваемого металла [18, 22].

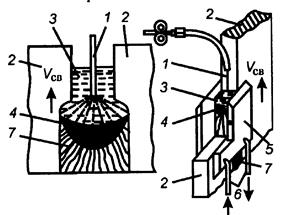

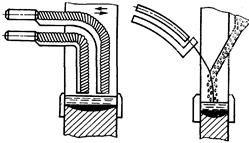

Расплавленные флюсы образуют шлаки, которые являются проводниками электрического тока. При этом в объеме расплавленного шлака при протекании сварочного тока выделяется теплота. Этот принцип и лежит в основе электрошлаковой сварки (рис. 5.1).

| Электрод 1 и основной металл 2 связаны электрически через расплавленный шлак 3 (шлаковая ванна). Выделяющаяся в шлаковой ванне теплота нагревает его выше температуры плавления основного и электродного металлов. В результате металл электрода и кромки основного металла оплавляются и ввиду большей плотности металла, чем шлака, стекают на дно расплава, образуя ванну расплавленного металла 4 (металлическую ванну). Электродный металл в виде отдельных капель, проходя через жидкий шлак, |

| Рис. 5.1. Схема процесса электрошлаковой сварки |

взаимодействует с ним, изменяя при этом свой состав. Шлаковая ванна, находясь над поверхностью расплавленного металла, препятствует его взаимодействию с воздухом. При правильно подобранной скорости подачи электрода зазор между торцом электрода и поверхностью металлической ванны остается постоянным.

Свариваемый металл, шлаковая и металлическая ванны удерживаются от вытекания обычно специальными формирующими устройствами с подвижными или неподвижными медными ползунами 5, охлаждаемыми водой 6, или остающимися пластинами. Верхняя кромка ползуна располагается несколько выше зеркала шлаковой ванны. Кристаллизующийся в нижней части металлической ванны расплавленный металл образует шов 7. Шлаковая ванна, находясь над поверхностью металлической ванны, соприкасаясь с охлаждаемыми ползунами, образует на них тонкую шлаковую корку, исключая тем самым непосредственный контакт расплавленного металла с поверхностью охлаждаемого ползуна и предупреждая образование в металле шва кристаллизационных трещин.

Расход флюса при этом способе сварки невелик и обычно не превышает 5 % массы наплавленного металла. Ввиду малого количества шлака легирование наплавленного металла происходит в основном за счет электродной проволоки. Доля основного металла в шве может быть снижена до 10... 20 %. Вертикальное положение металлической ванны, повышенная температура ее верхней части и значительное время пребывания металла в расплавленном состоянии способствуют улучшению условий удаления газов и неметаллических включений из металла шва. По сравнению со сварочной дугой шлаковая ванна менее концентрированный источник теплоты. Поэтому термический цикл электрошлаковой сварки характеризуется медленным нагревом и охлаждением основного металла. Отклонение положения оси свариваемого шва от вертикали возможно не более чем на 15° в плоскости листов и на 30... 45° от горизонтали.

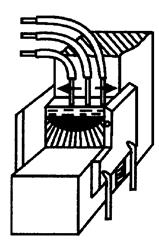

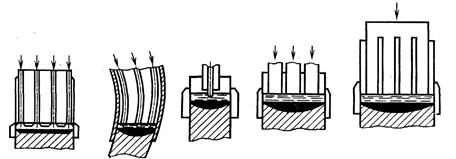

Так как выделение теплоты в шлаковой ванне происходит главным образом в области электрода, максимальная толщина основного металла, свариваемого с использованием одной электродной проволоки, обычно ограничена 60 мм. При сварке металла большей толщины электроду в зазоре между кромками сообщают возвратно-поступательное движение (до 150 мм) или используют несколько неподвижных или перемещающихся (рис. 5.2) электродов. В этом случае появляется возможность сварки металла сколь угодно большой толщины.

| а | б |

|

|

| Рис. 5.2. Схемы процесса многоэлектродной электрошлаковой сварки: а - тремя электродами (стрелками указано возможное возвратно-поступательное движение электродов); б - десятью неподвижными электродами |

Техника электрошлаковой сварки — это совокупность приемов подачи электродного материала и флюса в зону сварки, способов формирования наружной поверхности шва, обеспечения непрерывного устойчивого электрошлакового процесса, соблюдения заданных элементов режима сварки и приемов манипулирования изделием. Технику сварки обусловливают конструктивная особенность изделия, тип сварного соединения и форма шва.

Многолетний опыт показал, что на технику сварки оказывает большое влияние качество сборки деталей, подготовка технологической оснастки и аппаратуры.

Применяя различные приемы техники сварки, можно изменять составляющие теплового баланса электрошлакового процесса, расход теплоты и условия кристаллизации металла шва в наиболее благоприятных направлениях. Это позволяет улучшить качество сварного соединения и повысить производительность сварки.

Способ электрошлаковой сварки — это сочетание отдельных приемов техники сварки, обеспечивающее успешное выполнение конкретной разновидности технологического процесса сварки.

Процесс электрошлаковой сварки (наплавки) можно осуществлять различными способами, зависящими прежде всего от типов электродов и методов, введения их в разделку.

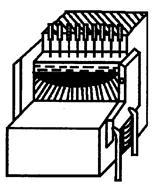

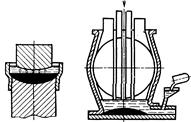

Один из способов электрошлаковой сварки, получивший наиболее широкое применение, — сварка проволочными электродами (рис. 5.3): одной электродной проволокой без колебаний (а); одной, двумя или тремя электродными проволоками с колебаниями (б); проволочным электродом без введения мундштука в зазор (в), с увеличенным вылетом электрода (г); подплавляющимся мундштуком (д), с присадкой крошки (е).

| а б в г |

|

| д е |

|

| Рис. 5.3. Варианты электрошлаковой сварки проволочными электродами |

Варианты а и б получили в настоящее время — наибольшее распространение в промышленности. Они позволяют сваривать металл толщиной 20—500 мм. Как правило, эти приемы предусматривают применение проволоки диаметром 3 мм. При сварке металла толщиной до 120 мм с целью повышения производительности возможно применение варианта в. В этом случае используют проволоку диаметром 5 мм. Варианты г и е также направлены на повышение скорости сварки и улучшение качества сварного соединения.

Сварку подплавляющимся мундштуком (вариант д) чаще всего применяют при выполнении протяженных швов, когда время сварки превышает 12—15 ч (максимальный срок надежной работы мундштуков) при отсутствии специальной дублирующей аппаратуры.

Все перечисленные приемы осуществляют на стандартной аппаратуре для электрошлаковой сварки при изготовлении сварных изделий из углеродистых и легированных сталей, а также титана.

Однако эти варианты практически не пригодны для сварки конструкций из алюминиевых и медных сплавов, отличающихся высокой теплопроводностью.

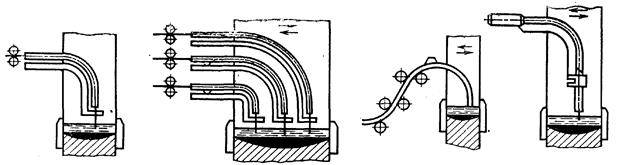

Второй способ — электрошлаковую сварку плавящимся мундштуком (рис. 5.4) обычно применяют для соединения металла большой толщины (до 2—3 м) при выполнении прямолинейных а и криволинейных б швов. Разновидность этого способа (рис. 5.3, в) — сварка трубчатым плавящимся мундштуком — позволяет осуществлять сварку металла малой толщины (20—60 мм).

При электрошлаковой сварке плавящимся мундштуком сталей и титана применяют обычно проволоку диаметром 3 мм, а для сварки алюминия, меди и сплавов на их основе — проволоку диаметром 5—6 мм.

Третий способ — электрошлаковая сварка электродами большого сечения (рис. 5.4): одной, двумя и тремя пластинами сплошного сечения, подключенными к общему или разным источникам сварочного тока (г), одной, двумя или тремя пластинами, имеющими продольные разрезы (д); контактно-шлаковая (е) с бифилярной схемой подключения электродов к источнику питания (ж).

| а б в г д |

|

| е ж |

|

| Рис 5.4. Способы электрошлаковой сварки плавящимся мундштуком и электродами большого сечения |

Типы сварных соединений и вид сварных швов, получаемых при электрошлаковой сварке, показаны на рис. 5.5.

| а б в г | ||||

| ||||

| Рис. 5.5. Основные типы сварных соединений, выполняемых электрошлаковой сваркой: а и б - стыковые; в и д - тавровые; г - угловое; е - переменного сечения |

В процессе электрошлаковой сварки металл шва и околошовной зоны находится длительное время при высоких температурах и подвергается значительному перегреву. В результате происходит разупрочнение сварочного соединения и снижение его ударной вязкости. Для восстановления свойств применяется последующая термообработка. Для снижения длительности пребывания металла при высоких температурах в шлаковую ванну вводят дополнительную присадку в виде порошкообразного материала (рубленая проволока с гранулами 0,2... 1,6 мм) или производят соответствующее принудительное охлаждение поверхности шва и околошовной зоны водяным душем.

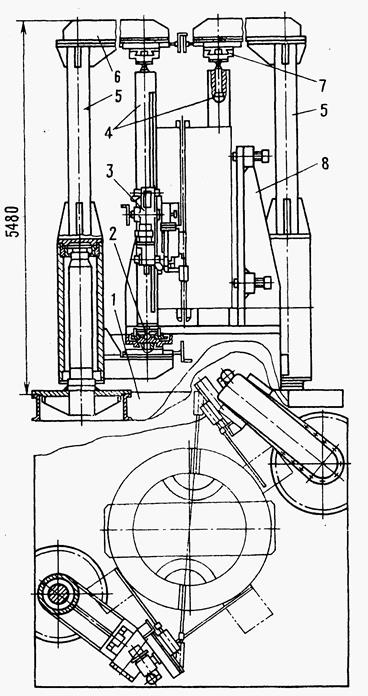

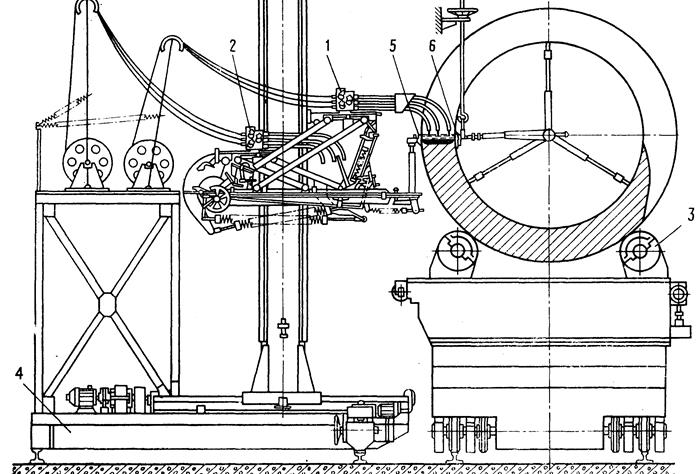

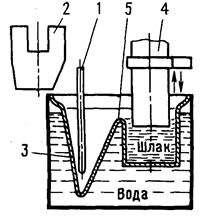

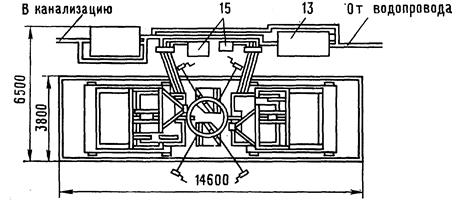

На рис. 5.6, 5.7, П.3.1 – П.3.3 изображены схемы установок для электрошлаковой сварки, на рис. 5.8 – 5.10 фотографии аппаратов для ЭШС.

|

| Рис. 5.6. Универсальная установка для электрошлаковой сварки двух швов одновременно: 1 – сборочный стенд; 2 – шаровые опоры; 3 – рельсовые аппараты типа А-535 или А-1170; 4 – рельсовые колонны; 5 – поворотные колонны; 6 – консоли; 7 – верхние и нижние суппорты; 8 – винтовые прижимы |

|

| Рис. 5.7. Установка для ЭШС кольцевых швов двумя сварочными аппаратами: 1 — основной аппарат; 2 — дублирующий аппарат; 3 — роликоопоры; 4 — тележка—площадка для сварочного оборудования; 5 — формирующее устройство наружной стороны шва; 6 — формирующее устройство внутренней стороны шва |

|

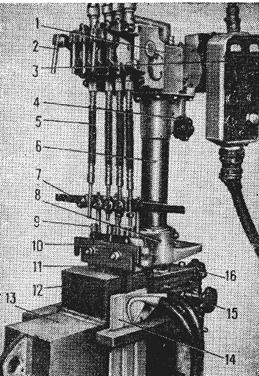

|

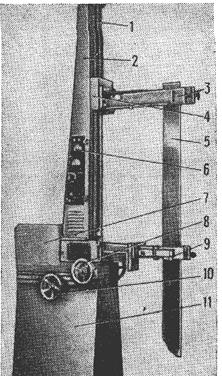

| Рис. 5.8. Аппарат А-13 04 для электрошлаковой сварки плавящимся мундштуком: 1 — механизм подачи; 2 — прижим подающего устройства; 3 — пульт переносной; 4 — фиксатор механизма подачи; 5 — направляющая; 6 — стойка; 7 — фиксатор направляющей; 8 — основание; 9 — вход канала плавящегося мундштука; 10 — токоподвод; 11 — плавящийся мундштук; 12 — выходной карман; 13 — изделие; 14 — формирующая накладка; 15,16 — корректоры | Рис. 5.9. Автомат А-550У для электрошлаковой сварки пластинчатым электродом: 1 — винт; 2 — колонна; 3 — зажим токоподводящий; 4 — ползун; 5 — электрод; 6 — пульт; 7 — привод винтового механизма; 8 — корректор поперечный; 9 — дополнительный кронштейн; 10 — корректор продольный; 11 — станина |

|

| Рис. 5.10. Установка А-1494 для электрошлаковой сварки плавящимся мундштуком |

5.2. НАПЛАВКА

Достаточно широкое применение электрошлаковый процесс нашел для наплавки (рис. 5.11). Электрошлаковую наплавку применяют, если площадь поверхности детали, подлежащей наплавке, достаточно велика.

Электрошлаковую наплавку можно выполнять электродной проволокой, плавящимся мундштуком и электродами большого сечения (трубчатым и ленточным). В качестве дополнительного присадочного металла иногда используют крупку, металлический порошок и др.

Известны два основных способа электрошлаковой наплавки: в вертикальном и нижнем положениях. В вертикальном положении можно наплавлять слой металла толщиной 20– 90 мм. При наплавке слоя толщиной более 40 мм применяют плавящийся мундштук коробчатого сечения. Расстояние между электродными проволоками должно составлять 50–70 мм. Скорость электрошлаковой наплавки на 20–30 % больше скорости электрошлаковой сварки металла равной толщины. Если использовать формирующее устройство с отштампованной фигурой, то поверхность наплавленного слоя повторит эту форму.

| Таким образом можно избежать или существенно сократить последующую механическую обработку наплавленной заготовки. Схема электрошлаковой сварки в нижнем положении показана на рис. 5.12, б. По слою легирующей шихты, покрытой флюсом, перемещают многоэлектродный наплавочный аппарат. Плавильное пространство ограничено с трех сторон специальным водоохлаждаемым ползуном. В него подают электродные проволоки. Глубина проплавления основного металла при оптимальных режимах составляет 1,5–2 мм. Если регулировать температуру шлаковой ванны, можно получать биметаллические конструкции из меди или ее сплавов и стали. В нижнем положении можно наплавлять слой толщиной 3–15 мм. |

|

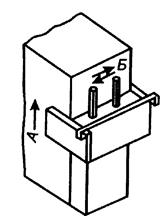

| Рис. 5.11. Схема электрошлаковой наплавки Стрелками обозначено: А - направление перемещения формирующего ползуна; Б - возвратно-поступательные движения электродов; В - направление подачи стержня в шлаковую ванну |

| а б в г д |

|

| Рис. 5.12. Схемы электрошлакового процесса, используемые для наплавки: а - плоских поверхностей в вертикальном положении; б - плоских поверхностей в нижнем положении; в, д - цилиндрических поверхностей; г - инструмента |

Прием, показанный на рис. 5.11, г, носит название стыкошлаковой наплавки. Электрод представляет собой комбинацию заготовки изделия и расплавляемой надставки. Сначала расплавляется надставка, заполняя формирующую полость кристаллизатора. Затем в шлаковую ванну погружается заготовка, прогревается до оплавления и стыкуется с отлитой частью. После окончания кристаллизации изделие вынимают из кристаллизатора.

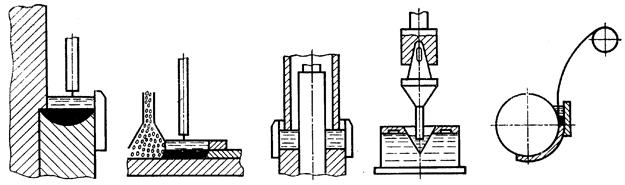

| Получила распространение электрошлаковая наплавка с постоянной шлаковой ванной, которую разводят в отдельном кокиле с помощью неплавящегося электрода (рис. 5.13). Требуемые порции жидкого флюса вытесняют в основной кристаллизатор непосредственно перед наплавкой изделия путем погружения греющего электрода в шлак. В момент стыковки заготовка изделия вытесняет шлак и возвращает его в кокиль. Приведенные способы электрошлаковой сварки и наплавки, далеко не исчерпывая всех возможностей этого процесса, позволяют решать самые различные задачи производства. |

|

| Рис. 5.13. Схема стыкошлаковой наплавки с постоянной шлаковой ванной: 1 — плавящийся электрод; 2 — заготовка; 3 — кристаллизатор; 4 — греющий неплавящийся электрод; 5 — кокиль с расплавленным флюсом |

5.3. ЭЛЕКТРОШЛАКОВАЯ СВАРКА

И НАПЛАВКА В РЕМОНТЕ

Ремонту подвергают детали машин, разрушившиеся при эксплуатации от дефектов или в результате естественного износа. Детали, разрушившиеся в результате усталостных явлений, ремонту не подлежат.

Трещину можно заварить, если она не имеет резких перегибов и ни в одном месте не отклонена от вертикали более чем на 20°. Если в стенках трещины имеются глубокие отколы и выступы, их тщательно устраняют с помощью ручной дуговой наплавки качественными электродами, газокислородной резки или механической обработки. Глубина впадин после резки не должна превышать 4 мм. Сборку и последующую электрошлаковую сварку осуществляют таким образом, чтобы обеспечить точные размеры ремонтируемой детали. Для этого применяют метод компенсации деформаций или метод жесткого закрепления.

Например, при ремонте валка диаметром 750 мм из стали 60 деформации при сварке компенсировали путем дозированного противодействия (М. Г. Козулин, А. П. Сятишев). Части валка с обработанными на токарном станке свариваемыми кромками были собраны в стыковое соединение с зазором внизу 40 мм и вверху 53,5 мм. Отклонение от прямолинейности отремонтированного валка, измеренное после местной термообработки сварного соединения, не превышало 2 %.

Ремонт электрошлаковой сваркой с жестким закреплением соединяемых частей применяют обычно в тех случаях, когда трещина распространяется на часть детали, либо разрушается один из элементов детали. В таком случае по трещине делают сквозные засверловки диаметром 50–70 мм, оставляя между отверстиями перемычки шириной 20–25 мм. Затем отверстия последовательно заваривают трубчатым плавящимся мундштуком (рис. 5.14) (Ю.И. Постовалов, В.Е. Дуркин).

| Весьма перспективно применение электрошлаковой сварки при ремонте стального литья. При отливке крупных изделий возможно появление дефектов (усадочных раковин, рыхлот, трещин и т. д.) значительного объема (1–10 дм3). Исправление таких дефектов дуговой сваркой не всегда приемлемо, да и неэкономично. Дефекты стального литья исправляют следующим образом. |

|

| Рис. 5.14. Подготовка к заварке трещины по методу «колодцев» |

Вначале дефектное место механически обрабатывают. Дно дефекта разделывают под углом 100–120°. Учитывая жесткость ремонтируемого изделия, его предварительно подогревают до температуры 300°С.

Начинают процесс одним из двух способов. По первому способу сплавление с дном дефекта обеспечивают дуговым процессом, наплавляя несколько валиков присадочного металла и одновременно расплавляя флюс до образования шлаковой ванны нормальной глубины. Далее переходят на электрошлаковый процесс с использованием плавящегося мундштука.

По второму способу шлак расплавляют с помощью неплавящегося электрода, например, медного водоохлаждаемого, а затем начинают наплавку с использованием плавящегося мундштука. В процессе расплавления флюса, наплавляемые кромки подогревают до температуры 800–1200°С и очищают шлаком от окислов и окалины. Рекомендуется использовать химически активные флюсы, например, содержащие фториды щелочных и щелочноземельных элементов. Силу тока поддерживают 1000–1200 А, напряжение 25–30 В.

Сломанные зубья крупных шестерен восстанавливают электрошлаковой наплавкой, используя формирующее устройство сложной формы, повторяющей форму зуба. Дефектный зуб, как правило, удаляют огневой резкой. Наплавку зуба в вертикальном положении выполняют с применением плавящегося мундштука.

Поверхность прокатных валов наплавляют с помощью электрода-трубы, устанавливая вал в вертикальное положение. По этой технологии можно наплавлять на стальную сердцевину слой чугуна. Прочность сцепления чугуна со сталью выше собственной прочности чугуна.

Производительность электрошлаковой наплавки, например валов диаметром 350 мм, в 15–20 раз выше, чем при одноэлектродной наплавке под флюсом, а стойкость биметаллических наплавленных валков в 2–3 раза выше, чем таких же литых.

С помощью горизонтальной наплавки можно получать композиционные слои, обладающие высокой износостойкостью. Это достигается путем введения в шлаковую ванну при наплавке порошков карбида. Зерна карбидов, проходя через расплавленный шлак, очищаются от поверхностных пленок и загрязнений и, попадая в жидкий металл, хорошо им смачиваются. Так как электрод при поступательном движении по направлению наплавки находится впереди бункера, карбиды металлов попадают в зону шлаковой ванны с более низкой по сравнению с приэлектродной областью температурой, вследствие чего они не растворяются в жидкой ванне до ее кристаллизации.

Применение неплавящегося вольфрамового электрода позволяет наплавлять сплавы на основе тугоплавких соединений.

Горизонтальную наплавку успешно используют для упрочнения (износостойкость повышается в 4–5 раз) быстро изнашивающихся деталей горнорудного, металлургического и энергетического машиностроения (зубья ковшей экскаватора, била рудоразмольных и др. мельниц и т. п.).

5.4. ТИПОВЫЕ УСТАНОВКИ ДЛЯ СВАРКИ И НАПЛАВКИ

По степени механизации и автоматизации современные установки для электрошлаковой сварки и наплавки принято делить на три класса.

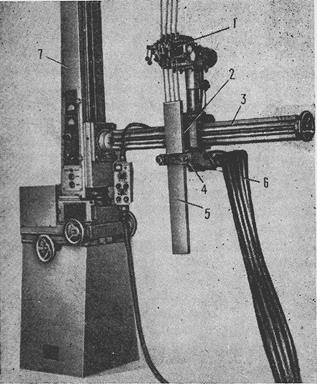

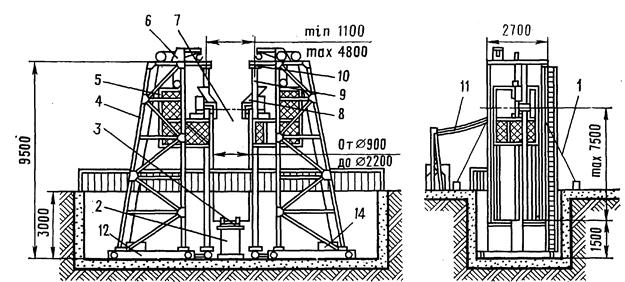

К первому относят наиболее совершенные из них (например, рис. 5.15–5.17), на которых все или большинство сборочно-сварочных и наладочных операций выполняются с помощью механизмов. Цеховые краны используют только для укладки заготовок и снятия готовых, сваренных изделий.

Ко второму классу относят установки, переналадка которых, а также сборка заготовок под сварку выполняются с помощью цеховых кранов и общецеховых вспомогательных средств. К третьему классу относят установки, при эксплуатации которых для сборки заготовок под сварку и переналадки, а также для размещения сварочного аппарата используют общецеховые транспортные вспомогательные средства.

В простейшем виде сварочная установка третьего класса представляет собой стенд или несколько стендов, оборудованных стационарными или переносными аппаратами и источниками питания. Сварщик обслуживает аппарат с простейших помостов, а иногда и с лестницы-стремянки. Простые установки третьего класса получили распространение в единичном производстве при сварке крупногабаритных изделий, деталей, содержащих сравнительно короткие прямолинейные швы, и т. д.

| |

| |

| Рис. 5.15. Установка для электрошлаковой сварки одного или двух прямолинейных швов: 1 – растяжки; 2 – вращатель; 3 – планшайба; 4 – колонны; 5 – кабина для сварщика; 6 – кран – укосина; 7 – обечайка сосуда; 8 – сварочный аппарат; 9 – вертикальный рельсовый путь; 10 – крестообразный суппорт; 11 – гирлянды сварочных проводов и провода управления; 12 – рельсовые тележки; 13 – источники питания; 14 - подъемник; 15 – шкафы с аппаратурой контроля и управления |

При использовании установок первого или второго классов доля вспомогательного времени может быть соответственно 10–30 % и 30–50 %; при использовании установок третьего класса она повышается до 90 %.

В зависимости от назначения установки могут быть универсальными, предназначенными для сварки различных типов швов или изделий, или специализированными.

В зависимости от типа свариваемых швов различают: установки для сварки прямолинейных швов плоских листовых конструкций; прямолинейных швов пространственных конструкций; кольцевых швов; компактных сечений; швов сложной конфигурации.

Дата добавления: 2015-08-20; просмотров: 342 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Сопротивления участков токопродвода печи ЭШП | | | Электрошлаковую наплавку выполняют как сварочными аппаратами, так и специальными наплавочными аппаратами. |