Читайте также:

|

| Конструктивной особенностью флюсоплавильных печей является съемная ванна, выполненная в виде тигля-ковша, переносимого мостовым краном. В процессе наплавления слитка основной задачей является достижение оптимальных условий наплавления, кристаллизации и очистки металла от примесей и газов. Для этого требуется изменение электрических параметров плавки по определенному закону (рис. 4.6) с учетом изменения электрического сопротивления контура печи при разогреве |

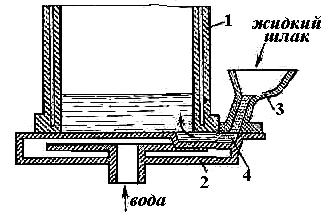

| Рис. 4.5. Устройство для сифонной заливки шлака: 1 — кристаллизатор; 2 — поддон; 3 — сифонная приставка; 4 — паз в поддоне |

и оплавлении электрода и других факторов. После наплавления основной массы слитка производят выведение усадочной раковины путем снижения вводимой в шлаковую ванну мощности.

| К вспомогательным операциям, проводимым на отключенной печи, относятся: 1) удаление остатка электрода из электрододержателя; 2) извлечение слитка и шлаковой «шапки» из кристаллизатора после затвердевания шлака; 3) чистка и подготовка кристаллизатора и поддона к плавке; 4) установка затравок, электродов, засыпка (заливка) флюса. Длительность подготовительных операций на печах малой и средней емкости колеблется от 1,2 до 4,5 ч. После их окончания приступают к периоду наведения шлаковой ванны в кристаллизаторе. |

| Рис. 4.6. Характер изменения тока и напряжения печи ЭШП в процессе плавки: 1 — начальный период; 2 —период плавления; 3 — выведение усадочной раковины |

Расходуемые электроды для ЭШП представляют собой металлические штанги круглого, квадратного или прямоугольного сечения, полученные методом ковки, прокатки, а также обычного или полунепрерывного литья. Электроды должны быть очищены с поверхности от окалины и иметь минимальную кривизну.

4.3. Металлургические особенности

электрошлаковых печей

Электрошлаковый переплав, имеющий общие черты с другими методами спецэлектрометаллургии (наличие рафинирующей среды и водоохлаждаемого кристаллизатора), обладает и специфическими особенностями, которые положительно влияют на качество металла слитка:

1. Слиток формируется не в собственно кристаллизаторе, а в шлаковом гарниссаже, на его стенке, что ведет к резкому улучшению поверхности слитка.

2. Верхняя часть слитка контактирует с большой тепловой емкостью – шлаковой ванной. Это вызывает дополнительный (по сравнению с вакуумно-дуговым переплавом) обогрев верхней части слитка, резко повышает инерционность теплового режима шлаковой и жидкой металлической ванны и снижает требования к допустимой величине колебаний режима печи по сравнению с ВДП и ЭЛП.

Эти особенности позволяют получать в электрошлаковых печах стали и сплавы, не только не уступающие по качеству металлу, получаемому в ВДП, но и часто его превосходящие.

| Жидкая металлическая ванна слитка при ЭШП (рис. 4.7) состоит из двух частей — цилиндрической, в которой жидкий металл непосредственно контактирует со шлаковым гарниссажем и стенкой кристаллизатора, и части переменного сечения, которую обычно аппроксимируют обратным конусом и называют конической.

Для качества металла первостепенное значение имеет наклон фронта кристаллизации дна ванны к оси слитка, который определяется соотношением глубины конической части ванны  и линейным размером слитка (например, диаметром D). и линейным размером слитка (например, диаметром D).

|

| Рис. 4.7. Эскиз слитка: 1 — слиток; 2 — жидкая металлическая ванна; 3 — шлаковый гарниссаж |

Для математического описания этого соотношения используют коэффициент фронта кристаллизации

, (4.1)

, (4.1)

где  – угол в вершине конуса.

– угол в вершине конуса.

Величина  определяет характер кристаллизации металла.

определяет характер кристаллизации металла.

Так, при  преобладает осевая кристаллизация, при

преобладает осевая кристаллизация, при  – радиальная. Для различных сталей и сплавов оптимальное значение

– радиальная. Для различных сталей и сплавов оптимальное значение  различно. Например, для шарикоподшипниковых сталей наилучшие свойства металла достигаются при

различно. Например, для шарикоподшипниковых сталей наилучшие свойства металла достигаются при  .

.

На качество металла слитка значительное влияние оказывает форма ванны. Цилиндрическая часть ванны позволяет обеспечить хорошее качество поверхности слитка и избежать возникновения грубой полосчатости структуры металла.

Для математического описания формы ванны жидкого металла используется коэффициент формы металлической ванны  , равный отношению глубины цилиндрической части ванны к ее полной глубине:

, равный отношению глубины цилиндрической части ванны к ее полной глубине:

. (4.2)

. (4.2)

Глубина и форма ванны металла зависят от характера поступления и отдачи тепла и от теплофизических свойств металла. Основное количество тепла в ванну вносится тепло- и массопереносом с каплями металла (65–90 %) и зависит от скорости наплавления слитка. Определенная часть тепла вносится теплопередачей от шлаковой ванны.

| Формирование слитка во многом определяется характером теплопередачи от слитка к водоохлаждаемым поверхностям кристаллизатора и поддона. Поддон оказывает влияние на условия кристаллизации слитка только в начальный период плавки. По мере наплавления слитка его воздействие ослабевает и практически прекращается при длинах слитков больше (1,0—1,5) D (рис. 4.8). |

|

Рис. 4.8. Изменение теплового потока

через поддон  , через кристаллизатор , через кристаллизатор  и глубины металлической ванны

и глубины металлической ванны  во время плавки

во время плавки

|

Теплоотдача к кристаллизатору осуществляется в основном в верхней части слитка, непосредственно прилегающей к шлаковой ванне, и резко снижается по мере удаления от нее. Это связано как с уменьшением температуры поверхности слитка, так и с образованием из-за усадки металла между слитком и кристаллизатором воздушного зазора. Длина прилегающей к кристаллизатору части слитка примерно равна его диаметру. Эти особенности теплопередачи создают условия для квазистационарного охлаждения слитка при длинах слитка больше (1 — 1,5).

Как указывалось, для квазистационарности процесса кристаллизации слитка необходимо соответствие скоростей поступления и кристаллизации металла. Последняя зависит от интенсивности охлаждения слитка и поверхности фронта кристаллизации. Поэтому при изменении скорости направления металла в квазистационарном режиме поверхность фронта кристаллизации, а следовательно, и глубина ванны будут меняться таким образом, чтобы обеспечить требуемую скорость кристаллизации металла.

| Изменение теплофизических свойств металла влечет за собой изменение глубины металлической ванны и скорости наплавления слитка, необходимой для обеспечения того же коэффициента фронта кристаллизации (рис. 4.9). Если на глубину ванны определяющее влияние оказывает скорость наплавления слитка, то форма ванны и размеры ее цилиндрической части в значительной степени зависят от характера теплопередачи от шлаковой ванны к металлической. Поэтому форма ванны различна при различных шлаках, коэффициентах заполнения кристаллизатора и положениях электрода в шлаке. Изменение химического состава шлака приводит к изменению температуры шлаковой ванны, которая растет с увеличением содержания окислов в составе шлака. Это вызывает увеличение теплового потока из шлаковой ванны в металлическую и способствует повышению коэффициента формы ванны (рис. 4.10). |

|

| Рис. 4.9. Зависимость относительной глубины ванны металла от скорости наплавления для различных сталей и сплавов | |

| |

Рис. 4.10. Влияние величины

межэлектродного промежутка h

на коэффициент формы ванны  при ЭШП под шлаками марок:

1 —АН-29, 2 —АНФ-6, 3 —АНФ-1П

при ЭШП под шлаками марок:

1 —АН-29, 2 —АНФ-6, 3 —АНФ-1П

|

Необходимо отметить, что тепловой поток по поверхности жидкой металлической ванны распределен неравномерно, и изменение закона этого распределения может оказать довольно значительное влияние на форму ванны.

С этим фактором связано влияние на характер кристаллизации металла положения электрода в шлаке и коэффициента заполнения кристаллизатора.

При изменении положения электрода в шлаке коэффициент формы ванны имеет экстремум (рис. 4.10). Это связано с тем, что при уменьшении межэлектродного промежутка сначала происходит увеличение температуры поверхности ванны металла при достаточно равномерном ее распределении. Однако при дальнейшем заглублении электрода все более резко начинает проявляться неравномерность тепловых потоков через 'поверхность ванны в сторону увеличения их приосевой и уменьшения периферийной составляющих. В результате этого глубина цилиндрической части ванны и коэффициент формы снижаются. Коэффициент формы максимален при оптимальном межэлектродном промежутке, примерно равном половине диаметра электрода.

Увеличение коэффициента заполнения кристаллизатора k = d/D приводит к выравниванию тепловых потерь из шлаковой ванны в металлическую, при этом коэффициент формы растет. Однако при значительных коэффициентах заполнения ( ) температура периферийной части жидкой металлической ванны снижается за счет перемещения зоны тепловыделения в верхнюю часть шлаковой ванны, что вызывает ухудшение формы металлической ванны.

) температура периферийной части жидкой металлической ванны снижается за счет перемещения зоны тепловыделения в верхнюю часть шлаковой ванны, что вызывает ухудшение формы металлической ванны.

Особенно большое влияние на глубину и форму ванны металла оказывает изменение линейных размеров печи. На геометрически подобных печах (геометрически подобными печами называются печи с одинаковыми относительными линейными параметрами шлаковой ванны и положения электродов в ней) сохраняется характер кристаллизации слитка (конические части ванны подобны), если выполняется соотношение

, (4.3)

, (4.3)

где G — массовая скорость плавки, кг/мин;

— коэффициент, зависящий от теплофизических свойств металла и не зависящий от химического состава шлака, кг/(мин×м).

— коэффициент, зависящий от теплофизических свойств металла и не зависящий от химического состава шлака, кг/(мин×м).

При этом полные глубины металлических ванн не подобны, что вызвано ослаблением влияния теплопередачи от шлаковой ванны к металлической при увеличении размера печи и уменьшением при этом коэффициента формы ванны.

Описанные закономерности справедливы не только для одноэлектродных, но и для многоэлектродных печей. Однако специфика распределения мощности и тепловых потоков в многоэлектродных печах приводит к определенным особенностям структуры слитков таких установок. Рассредоточение потоков металла и больший подогрев периферийных зон металлической ванны приводят к значительному улучшению формы ванны и возможности существенного повышения допустимой скорости наплавления в многоэлектродных печах по сравнению с одноэлектродными с тем же характером структуры слитка.

На интенсивность протекания процессов рафинирования металларешающее влияние оказывает соотношение химических составов металла и шлака, что вызывает необходимость тщательного выбора марки применяемого шлака при переплаве конкретной марки стали.

Влияние геометрических и режимных параметров на степень очищения металла ограничено и в основном связано с отклонением от нормальных режимов переплава. В первую очередь это относится к влиянию положения электрода в шлаке. При небольших заглублениях существует прямой контакт расплавленного металла с атмосферой печи, что вызывает его окисление и загрязнение. В связи с этим увеличение заглубления электрода закономерно приводит к повышению чистоты металла. Степень рафинирования металла стабилизируется при заглублениях электрода, больших половины его диаметра, когда на конце электрода, погруженного в шлак, появляется устойчивая неоплавленная часть.

Определенное влияние на чистоту металла оказывает скорость на-плавления слитка. Это связано в основном с изменением глубины и формы жидкой металлической ванны. Для получения чистого металла вредна как слишком малая ванна, так и слишком глубокая. При мелкой ванне уменьшается ее температура, повышается вязкость металла и ухудшаются условия разделения шлака и металла и других процессов рафинирования. При слишком глубокой ванне резко ухудшаются условия очищения из-за затруднения всплывания неметаллических включений и газов. Оптимальные условия для очищения металла в жидкой ванне близки к таковым по характеру кристаллизации слитка. Так, например для шарикоподшипниковых сталей наилучшая чистота достигается при  .

.

4.4. ОСНОВНЫЕ ПАРАМЕТРЫ И ХАРАКТЕРИСТИКИ

ПЕЧЕЙ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА

По характеру использования электрошлаковые печи могут быть специализированными и универсальными. Специализированные печи предназначены для производства слитков только по одной технологической схеме и применяются обычно при крупносерийном производстве металла одного и того же сортамента. Универсальные печи позволяют легко изменять технологическую схему (число электродов, форму сечения слитка, способ питания и т. д.). Такие печи значительно сложнее и применяются на машиностроительных заводах с разнообразным мелкосерийным сортаментом слитков.

По конструктивным особенностям электрошлаковые печи делятся на печи с неподвижным слитком (поддоном) и печи с вытягиванием слитка (рис. 4.11).

В печах с неподвижным слитком переплав электродов может проводиться в глухой неподвижный либо в перемещающийся кристаллизатор. В первом случае кристаллизатор должен вмещать весь слиток и шлаковую ванну, в связи с чем он имеет большие размеры. Во втором случае кристаллизатор укороченный и перемещается вверх по мере наплавления слитка. Он может быть неизменного сечения или иметь уширенную верхнюю часть, которая позволяет увеличить коэффициент заполнения слитка.

В частном случае при равенстве площадей сечения электродов и слитка установка может выполняться без привода перемещения электродов. Печи с вытягиванием слитка имеют короткий неподвижный кристаллизатор и привод перемещения поддона со слитком вниз.

| Масса выплавляемого слитка является основным параметром, положенным в основу размерного ряда печей ЭШП (ГОСТ 20552-75), включающего печи типов ЭШП-1,25, ЭШП-2,5, ЭШП-5, ЭШП-10, ЭШП-20, ЭШП-40, ЭШП-60 и ЭШП-80. Число в обозначении типа обозначает массу выплавляемого слитка в тоннах (не более). Другим важным параметром является форма сечения слитка. | а б в |

| |

| Рис. 4.11. Конструктивные схемы получения слитков при ЭШП: а, б — с неподвижным поддоном; в — с вытягиванием слитка |

При одинаковой массе слитка печи для производства слитков круглого, квадратного и прямоугольного сечений, трубных заготовок и фасонных отливок имеют различные параметры и конструктивные решения.

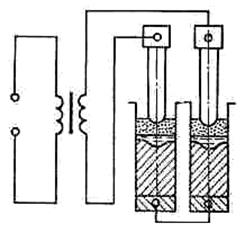

По количеству электродов, одновременно переплавляемых в один кристаллизатор, различают одно-, двух- (бифилярный), трех и многоэлектродные печи. Количество переплавляемых электродов и их сечение определяются условиями производства и электрической схемой переплава (рис. 4.12).

При прочих равных условиях целесообразно стремиться к увеличению коэффициента заполнения сечения кристаллизатора, представляющего собой отношение сечения переплавляемых электродов к сечению слитка, что позволяет уменьшить высоту печи.

Коэффициент заполнения кристаллизатора для большинства промышленных печей составляет 0,2 — 0,64 и растет с увеличением массы слитка (рис. 4.13).

Многоэлектродные печи по своим конструктивным особенностям разделяются на печи с раздельными приводами электродов и печи с совместным перемещением всех электродов с помощью одного привода. В нашей стране применяются печи второго типа. За рубежом применяются печи обоих типов.

Рис. 4.12. Классификация электрошлаковых печей

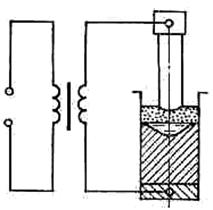

| По способу электропитания электрошлаковые печи разделяются на одно-, двух-, трех- и многофазные. Однофазные печи выполняют одно- и многоэлектродными. Их особенностью является подключение однофазного трансформатора к параллельно включенным электродам и поддону (рис. 4.14, а). |

| Рис. 4.13. Формы сечения ванн и электродов печей ЭШП |

Двухфазные печи (бифилярные) питаются от однофазного трансформатора с выведенной или искусственно созданной нулевой точкой (рис. 4.14, б) и имеют число электродов, кратное двум. Трехфазные печи имеют число электродов, кратное трем, и питаются от трехфазных трансформаторов (рис. 4.14, в) В качестве многофазных в настоящее время применяются шестифазные печи (шести- и семиэлектродные), которые питаются от трех однофазных трансформаторов с выведенными нулевыми точками (рис. 4.14, г).

Основные разновидности электрических схем ЭШП приведены на рис. 4.15.

Наибольшее распространение получили однофазные одноэлектродные печи (рис. 4.15, а). Трехфазные печи (рис. 4.15, б) отличаются лучшими энергетическими показателями по сравнению с однофазными одно-электродными, но обладают меньшим коэффициентом заполнения кристаллизатора, в результате чего увеличивается длина электродов и, следовательно, высота печи.

|

| Рис. 4.14. Схемы питания печей ЭШП: а — однофазная; б — двухфазная; в — трехфазная; г — шестифазная |

Для получения слитков прямоугольного сечения предпочтительна двухэлектродная бифилярная печь (рис. 4.15, в). Преимуществом ее перед обычными однофазными являются более высокий (до 0,9) коэффициент мощности и меньший расход электроэнергии.

Схема с последовательным подключением двух печей к одному трансформатору (рис. 4.15, г) позволяет выплавлять одновременно два слитка круглого или квадратного сечения. Она обеспечивает высокие технико-экономические показатели вследствие бифилярности электродов и короткой сети, сокращения протяженности токоведущих элементов и уменьшения потребной производственной площади.

Как указывалось выше, существуют две модификации печей ЭШП. В соответствии с одной из них переплав осуществляется в неподвижном глухом кристаллизаторе. При другой схеме в процессе переплава осуществляется перемещение кристаллизатора относительно наплавляемого слитка или слитка относительно кристаллизатора.

В отечественных конструкциях, как правило, применяется принцип перемещения кристаллизатора. Применение схемы ЭШП с коротким перемещающимся кристаллизатором облегчает задачу внешнего воздействия на шлаковую и металлическую ванны и слиток, в частности утепления донной части слитка для предотвращения трещин.

| а | б |

|

|

| в | г |

|

|

| Рис. 4.15. Электрические схемы печей ЭШП: а — одноэлектродная однофазная; б — трехэлектродная трехфазная; в — двухэлектродная однофазная с бифилярным токоподводом; г — то же для получения двух слитков |

Конструкция электрошлаковой печи (П.1) представляет собой совокупность вертикальных опор для удержания и перемещения электродов кристаллизатора и наплавляемого слитка, токоподводов и вспомогательных устройств — систем водоснабжения, газоотсоса, дозирована шлака и т. д.

Печи ЭШП бывают одноколонными (обычно с развесом слитка до (15 — 20 т) и многоколонными. На рис. 4.16 показана типичная одноколонная печь ЭШП.

Основным элементом конструкции является несущая полая колонна круглого или коробчатого сечения по которой перемещаются две тележки, оборудованные электроприводами. Верхняя тележка снабжена электрододержателем для крепления в нем расплавляемого электрода, а нижняя – кронштейнами, с помощью которых после окончания плавки поднимается кристаллизатор для извлечения слитка. При плавке в глухой кристаллизатор во время работы печи кристаллизатор свободно стоит на поддоне, установленном на самоходной тележке. Сила тяжести электрода и электродной тележки частично уравновешивается контргрузом, находящимся внутри колонны.

|

| |

| Рис. 4.17. Трехфазная четырехколонная печь типа ОКБ-906: 1 — несущая траверса с электрододержателями; 2 — механизм перемещения траверсы; 3 — колонны печи; 4 — верхняя рама; 5 — кристаллизатор; 6 — механизм перемещения кристаллизатора; 7 — тележка поддона; 8 — направляющие колонны; 9 — верхняя рама; 10 — приводной механизм | ||

| Рис. 4.16. Однофазная одноколонная печь ОКБ-905: 1 — колонна; 2 — электрододержатель; 3 — кристаллизатор; 4 — поддон; 5 — механизм перемещения кристаллизатора; 6 — тележка для выкатывания слитка; 7 — механизм перемещения электрода |

На рис. 4.17 показана конструкция четырехколонной печи. Токи печи могут быть однофазными большой емкости и трехфазными. В печах такого типа электроды устанавливаются в электрододержателях на траверсе, которая перемещается по четырем направляющим колоннам. Колонны служат одновременно опорами верхней рамы с установленным на ней приводным механизмом. Механизм перемещения кристаллизатора устанавливается на одной из колонн. Тележка для выкатывания слитка с установленным на ней поддоном имеет аналогичную с тележкой одноколонной печи конструкцию. Она может быть снабжена кареткой – суппортом для центрирования поддона кристаллизатором относительно электрода.

Для осуществления технологических операций печи ЭШП в принципе могут иметь четыре привода: перемещения электрода, кристаллизатора, поддона и тележки поддона для выгрузки слитка.

В зависимости от назначения печи она комплектуется различным количеством приводов, а к ним предъявляются различные требования. В нашей стране применяют печи с неподвижным слитком, в связи с чем привод поддона (вытягивания слитка) отсутствует.

В настоящее время в соответствии с размерным рядом разработана новая серия печей электрошлакового переплава: ЭШП-2,5ВГ; ЭШП-5ВГ; ЭШП-10Г и ЭШП-20ВГ, предназначенных для производства заготовок сортового и листового проката (табл. 4.2).

Таблица 4.2

Основные параметры печей ЭШП для производства слитков

| Параметр | ЭШП-2,5ВГ | ЭШП-5ВГ, ЭШП-10Г | ЭШП-20ВГ |

| Мощность источника питания печи, кВ×А | |||

| Максимальный ток, А | |||

| Максимальная высота слитка, мм |

Эти печи позволяют осуществлять переплав электродов как по обычной однофазной, так и по бифилярной схемам. Переплав производится в глухие неподвижные кристаллизаторы (индекс Г) или подвижные, перемещаемые в процессе плавки (индекс В).

Для производства крупных кузнечных слитков массой до 200 т предназначена многоэлектродная трехфазная печь ЭШП-150 (рис. 4.18) конструкции ИЭС им. Е. О. Патона АН УССР и ПО «Сибэлектротерм». Печь оснащена коротким перемещающимся кристаллизатором, расширяющимся в верхней части.

| ||||

| Рис. 4.18. Трехфазная многоэлектродная печь ЭШП-150: 1 - четырехколонный портал; 2 - неподвижная траверса; 3 - съемная траверса; 4 - электрододержатели; 5 - подвижная траверса в нижнем положении; 6 - кристаллизатор; 7 - привод перемещения подвижной траверсы; 8 - приводные цепи; 9 - контргруз; 10 - звездочки-ленивцы; 11 - поддон; 12 - грузоподъемное устройство на крюке крана для перемещения съемной траверсы; 13 - расходуемые электроды; 14 - система водоохлаждения; 15 - подвижная траверса (верхнее положение) |

Благодаря этому коэффициент заполнения кристаллизатора может быть близок к единице, что исключает необходимость перемещения электродов в процессе плавки. На печи одновременно переплавляется шесть - семь электродов.

Для получения слитков специального профиля (полые и фасонные заготовки) предназначены печи ЭШП-2,5Л, ЭШП-10Л ЭШП-80Л (табл. 4.3). Характерной особенностью этих печей является применение специальных водоохлаждаемых кристаллизаторов, формирующих наружную поверхность и внутренние полости изделий: труб, колец, коленчатых валов, сосудов высокого давления и др.

Таблица 4.3

Дата добавления: 2015-08-20; просмотров: 349 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| СПЕЦИАЛЬНОЙ ЭЛЕКТРОМЕТАЛЛУРГИИ | | | Основные параметры некоторых печей ЭШП |