Читайте также:

|

для фасонного литья

| Параметр | ЭШП-2,5Л | ЭШП-5Л | ЭШП-10Л | ЭШП-80Л |

| Мощность источника питания печи, кВ×А | 10 000 | |||

| Максимальный ток, А | 28 000 | 50 000 | 50 000 | 100 000 |

| Максимальная масса отливки, кг | 10 000 | 80 000 | ||

| Максимальная высота отливки, мм | 2550 – 3850 |

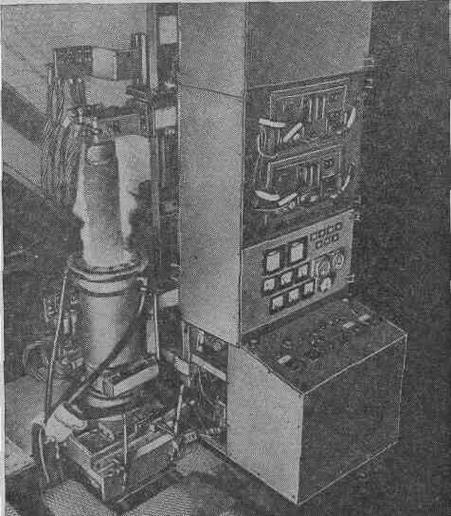

Многоцелевая печь ЭШП-0,25ВГ (рис. 4.19) предназначена для широкого лабораторного и промышленного применения. Благодаря сменному оборудованию печь выполняет различные функции: переплав расходуемых электродов, сварка заготовок, расплавление флюса.

|

| Рис.4.19. Электропечь типа ЭШП-0,25ВГ |

В России применяются следующие основные типы электрошлаковых печей: однофазные специализированные печи Р-951 (до 2 т), ОКБ-905 (до 4 т), ОКБ-1065 (до 6 т), ОКБ-1111 (до 60 т); бифилярные специализированные печи У-552М (до 5 т), ОКБ-1429 (до 8 т) У-436 (до 10 т), ЭШП-20ВГ (до 20 т); универсальные печи - четырехэлектродная двухфазная печь ЭШП-40, однофазная 6-ЭШП-20СВ, шестифазные ЭШП-75 и ЭШП-150/200.

4.5. оборудование электрошлаковых печей

Привод перемещения электродов обеспечивает непрерывную или прерывистую подачу расходуемых электродов в шлаковую ванну. В России применяются электромеханические приводы электродов с двигателями постоянного тока. К приводам перемещения электродов предъявляют специальные требования. Приводы должны обеспечить регулируемую в широком диапазоне рабочую скорость подачи электродов, необходимую для компенсации сплавления электродов.

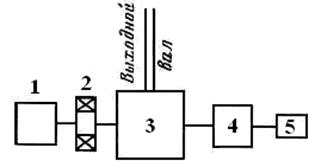

| Номинальная рабочая скорость зависит от технологии плавки и особенно от развеса слитка, с увеличением которого она уменьшается в обратно пропорциональной зависимости. Во время же вспомогательных операций на печи монтажная скорость перемещения электродов достигает 30–120 м/ч. В связи с этим возникает необходимость в двухскоростном приводе с высокой кратностью скоростей, возрастающей по мере увеличения размера выплавляемого слитка и достигающей на печах большой емкости (1: 500) – (1: 1000). На печах ЭШП широко используются двухдвигательные приводы с дифференциальным редуктором (рис. 4.20). |

|

| Рис. 4.20. Схема двухскоростного двухдвигательного привода с дифференциальным редуктором в качестве «расщепителя» скоростей: 1 - асинхронный двигатель (маршевой скорости); 2 - электромагнитный тормоз; 3 - дифференциальный редуктор; 4 - дополнительный самотормозящийся редуктор; 5 - двигатель постоянного тока (рабочей скорости) |

Появление тиристорных преобразователей и двигателей серии ПБСТ, обеспечивающих требуемую кратность скоростей, позволяет использовать однодвигательный привод. На печах применяют самоходные и несамоходные тележки (траверсы). В первом случае привод располагается непосредственно на тележке.

Наиболее распространенным типом такого привода является реечный (рис. 4.16), широко используемый на одноколонных печах. На колонне печи неподвижно укреплена рейка, которая находится в зацеплении с шестерней редуктора привода, установленного на тележке.

Во втором случае (4.17) привод устанавливается либо на верхней неподвижной траверсе, либо внизу на полу цеха и перемещает подвижную траверсу с электродами с помощью механической передачи. В качестве механической передачи применяют винтовую, тросовую и цепную. Наиболее надежна и проста в эксплуатации цепная передача, в связи с чем она широко применяется на печах средней и большой емкости.

Приводы перемещения кристаллизатора по объему предъявляемых к ним требований разделяют на два типа: приводы, применяемые лишь для монтажных перемещений, и приводы, используемые для монтажных и рабочих перемещений кристаллизатора во время плавки. Электромеханические приводы второго типа мало отличаются от приводов перемещения электродов. Их можно устанавливать на самоходных тележках и на полу цеха. Ввиду меньшей длины рабочих перемещений для движения кристаллизатора часто используется гидропривод.

На печах с плавкой в глухой кристаллизатор для выполнения монтажной операции съема кристаллизатора с наплавленного слитка могут применяться простые приводы. На некоторых печах эта операция производится с помощью механизма перемещения электрода путем механического соединения на этот период тележек кристаллизатора и электродов. Для уменьшения нагрузки на привод отрыв кристаллизатора от поддона и слитка производится с помощью вспомогательного гидроцилиндра.

Привод тележки поддона служит для транспортировки поддона со слитком из-под печи в место, удобное для захвата цеховым краном.

В России наибольшее распространение получили самоходные тележки с электромеханическим приводом, использующим асинхронные двигатели. Скорость движения тележки составляет обычно 2–3 м/мин.

Для охлаждения технологического (кристаллизатора и поддона) и электрического (кабели, трубошины) оборудования печь ЭШП имеет систему водоснабжения, которая должна обеспечивать подачу очищенной воды с требуемыми параметрами – давлением 0,4– 0,5 МПа и расходами, достигающими сотен кубических метров в час.

Кристаллизаторы по своему технологическому применению при ЭШП разделяют на кристаллизаторы-изложницы и скользящие кристаллизаторы. Первые применяют при плавке с неподвижным кристаллизатором, вторые - при плавке с перемещающимся кристаллизатором или вытяжкой слитка.

Кристаллизатор состоит из двух основных частей: формирующей трубы и системы охлаждения. Формирующие трубы должны изготавливаться из металла, обладающего высокими электро- и теплопроводностями и несмачивающегося жидкими металлом и шлаком. Обычно применяют красную медь, хромистую бронзу, реже – сталь. Несмотря на дефицит меди и его высокую стоимость, медные кристаллизаторы экономичнее стальных из-за более высокой стойкости. Для изготовления формирующих труб используют цельнотянутые трубы (реже – сварные) с толщиной стенок 8–10 (для малых печей) или 12–40 мм (для средних и крупных печей).

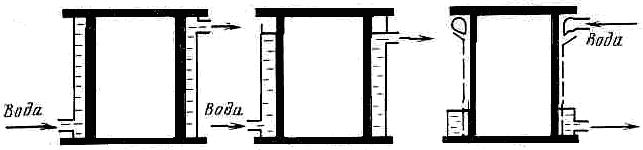

По системе охлаждения кристаллизаторы разделяют на кристаллизаторы с водяной рубашкой и кристаллизаторы с оросительным охлаждением (рис. 16).

Кристаллизаторы с водяной рубашкой наиболее распространены при ЭШП по различным технологическим схемам. Они представляют собой двухстенную конструкцию с водяной полостью, образуемой формирующей трубой, фланцамя и наружным стальным кожухом. Вода в этих кристаллизаторах движется по узкому (до 25 мм) зазору со значительной скоростью (0,2–0,5 м/с). Водяные рубашки различают закрытые и открытые. Закрытые (рис. 4.21, а) полностью герметичны, что устраняет возможность появления паров воды в зоне расплавленного шлака и металла. Однако такие кристаллизаторы в определенной мере взрывоопасны, в связи с чем получили распространение и открытые водяные рубашки (рис. 4.21, б). В открытых водяных рубашках снижается опасность взрыва, но при этом ухудшается качество металла за счет увеличения содержания в нем водорода.

| а б в |

|

| Рис. 4.21. Кристаллизаторы: а - с закрытой водяной рубашкой; б - открытой водяной рубашкой; в - с оросительным охлаждением |

Кристаллизаторы с оросительным охлаждением (рис. 4.21, б) представляют собой одностенную конструкцию. В верхней части кристаллизатора имеется кольцевая труба с отверстиями диаметром 2– 3 мм и шагом 10–15 мм, через которые впрыскивается вода на панцирную сетку. В ряде конструкций наружную поверхность трубы выполняют с нарезкой, поперечными рифлениями или продольными пазами. Преимуществом такого кристаллизатора является резкое снижение расхода воды и вероятности взрыва, что связано с увеличением коэффициента теплоотдачи воды при ее испарении. Такие кристаллизаторы часто называют испарительными. Однако оросительные кристаллизаторы создают повышенное содержание в воздухе водяного пара.

На печах большой емкости и при использовании кристаллизаторов с переменным сечением в последнее время широкое распространение получили панельные кристаллизаторы, которые состоят из отдельных закрытых панелей.

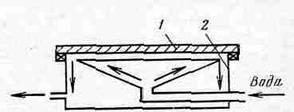

Поддоны служат для снятия тепловых нагрузок с торца слитка и в ряде случаев - для подвода электрического тока к слитку. В большинстве случаев поддон (рис. 4.22) состоит из медной плиты и стального корпуса, к которому подводится охлаждающая вода. Медная плита имеет узел для подсоединения кабеля или шин токоподвода.

|

|

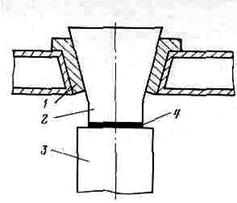

| Рис. 4.22. Поддон тарельчатого типа: 1 - медная плита; 2 - корпус | Рис. 4.23. Электрододержатель с использованием силы тяжести электрода: 1 - электрододержатель; 2 - инвентарная головка электрода; 3 - расходуемый электрод; 4 - сварной шов |

Важным конструктивным элементом печи является электрододер-жатель, целью которого являются удержание электрода и передача ему тока от короткой сети. Электрододержатели печей ЭПШ можно разделить на две группы. К первой относятся электрододержатели, в которых расходуемые электроды удерживаются благодаря силам трения между электродом и элементами электрододержателя, возникающим вследствие приложения внешних сил. Эти же силы создают контактное давление, необходимое для передачи тока к электроду. Такие электрододержатели могут иметь различные механизмы и приводы для приведения их в действие (пневмопружинные, грузопневматические, пружинно-гидравлические и т. д.). Они применяются на печах малой и средней емкости. Ко второй группе относятся электрододержатели, в которых в качестве силы, создающей контактное давление для подвода к электроду тока, используется сила тяжести электрода (рис. 4.23). Они применяются на печах большой емкости, когда сила тяжести несплавляемой части электрода оказывается достаточной для создания необходимого контактного давления в токоподводящих элементах.

На одно- и двухэлектродных печах обычно применяют стационарные электрододержатели, жестко связанные с несущими элементами печей (траверсами, тележками и т. д.). На многоэлектродных и универсальных печах широко применяют съемные электрододержатели. Электроды в электрододержателях закрепляются на специальных стендах вне печи. Это позволяет существенно снизить время вспомогательных операций.

При выборе рода питающего тока учитывают ряд технологических и электротехнических обстоятельств [11, 23]. Исследования качества металла при ЭШП с использованием постоянного и переменного токов показали, что наилучшим это качество оказывается при переменном токе. Это связано с улучшением рафинирования металла из-за развитой электрокапиллярной вибрации поверхности жидкого металла. Возникающий при использовании постоянного тока электролиз составляющих шлака практически неуправляем, что чаще всего ведет к вредному его влиянию на свойства металла слитка. Управляемое электрохимическое воздействие на качество металлавозможно лишь при использовании для питания печей несинусоидального тока с искусственной постоянной составляющей тока, создаваемой с помощью специальных тиристорных источников.

Печи ЭШП питаются от специальных печных трансформаторов, имеющих высокий коэффициент трансформации и значительное число ступеней напряжения, переключаемых под нагрузкой (табл. 4.4).

Таблица 4.4

Данные для трансформаторов, применяемых для ЭШП

| Тип трансформатора | Число фаз | Мощность, кВ·А | Напряжение стороны | Ток на стороне н.н., кА | Число ступеней | |

| в.н., кВ | н.н., В | |||||

| ЭЭМН-2000/10 | 6/10 | 93,7 - 41,7 | ||||

| ЭОДЦН-4000/10 | 6/10 | 116 - 30,7 | ||||

| ЭЭДЦН-4800/10 | 6/10 | 112 - 49,5 | ||||

| ЭОЦН-8200/10 | 6/10 | 112,5 - 78 | ||||

| ЭОЦНМ-12500/10 | 6/10 | 160 - 41,2 | 59,5 | |||

| ЭОЦН-14000/35 | 120 - 62,5 | |||||

| ЭТХН-4200/10 | 87 - 56 | |||||

| ЭТЦХН-7500/10 | 133,5 - 89 | |||||

| ЭТЦХ-10000/10 | 6/10 | 267 - 103 | 18,5 |

Важной особенностью однофазных трансформаторов для ЭШП является выполнение обмотки низкого напряжения с выведенной средней точкой, что обеспечивает их универсальность при питании печей по различным схемам. Вместе с тем это усложняет конструкцию, увеличивает потери энергии и габариты трансформатора.

Токоподвод электрошлаковой печи состоит из короткой сети и электродов. В короткую сеть входят шинопровод из медных шин, верхняя и нижняя (для однофазных печей) кабельные гирлянды и трубошины для подведения тока к электрододержателям.

В отличие от конструкционных материалов короткой сети печи (в основном медь) металл расходуемых электродов имеет низкие электротехнические характеристики. Стали и сплавы, переплавляемые в электрошлаковых печах, можно ориентировочно разделить на две группы: конструкционные стали, обладающие хорошими магнитными свойствами и сравнительно низким удельным электрическим сопротивлением, и высоколегированные немагнитные стали и сплавы, имеющие высокое удельное электрическое сопротивление.

Несмотря на то, что металлы первой группы имеют более низкое удельное сопротивление, чем металлы второй группы, на переменном токе их сопротивление значительно выше из-за более развитого поверхностного эффекта. Степень проявления поверхностного эффекта зависит от материала электрода, частоты тока и линейных размеров электрода. В связи с тем, что при ЭШП диаметры электродов составляют сотни и тысячи миллиметров, а глубины проникновения тока на промышленной частоте – единицы миллиметров, поверхностный эффект резко выражен и оказывает решающее влияние на сопротивление электрода.

Основная часть индуктивного сопротивления токоподвода приходится на короткую сеть печи (шинный пакет и кабельные гирлянды, 55–65 %) (табл. 4.5).

Сопротивление трансформатора составляет небольшую часть суммарного сопротивления печи (около 10 %). Основная часть активных потерь приходится на электрод - его доля в суммарном активном сопротивлении печи составляет 60–80 %, что определяет большое влияние электрода на электрический режим ванны.

Из электрических характеристик печи (рис. 4.24) видно, что применение электродов из металлов различного химического состава оказываетзначительное влияние на параметры электрического режима шлаковой ванны при одинаковом режиме трансформатора.

Неучет этого обстоятельства может привести к значительному отклонению электрических и технологических режимов шлаковойванны при переплаве различных марок сталей и сплавов.

Таблица 4.5

Дата добавления: 2015-08-20; просмотров: 337 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Предварительное расплавление флюса для заливки его в кристаллизаторы печей ЭШП осуществляется в однофазных и трехфазных печах с графитированными электродами. | | | Сопротивления участков токопродвода печи ЭШП |