Читайте также:

|

В основе электрошлаковой плавки лежит интереснейшее физическое явление — электрошлаковый процесс, т. е. процесс выделения теплоты в расплавленном синтетическом шлаке при пропускании электрического тока через этот расплав. История открытия электрошлакового процесса весьма интересна и поучительна. Его пытались увидеть там, где его не было, и боролись с ним, когда он обнаруживал себя [8].

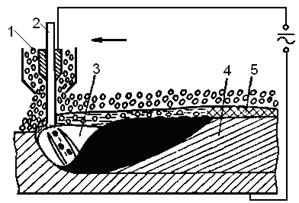

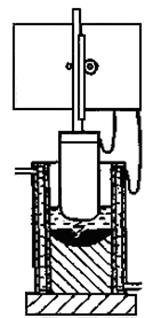

Еще в конце 30-х гг. был разработан способ автоматической сварки под флюсом (рис. 1.1). В США этим видом сварки занималась фирма «Линде».

| В довоенной Германии этот способ назвали Эллира-Швайссунг по начальным буквам слов электро-линде-рапид-швайссунг, т. е. скоростная электросварка фирмы «Линде». Ни в США, ни в Германии вначале не проводились серьезные исследования физической сущности нового сварочного процесса. Однако это не помешало американцам в течение почти десятка лет утверждать, что сварка под флюсом является разновидностью сварки сопротивлением. Если при контактной сварке сопротивление электрическому току оказывает твердый металл, то при сварке под флюсом – жидкий шлак, в который погружен электрод. |

| Рис. 1.1. Схема процесса автоматической сварки под флюсом: 1 — флюс; 2 — электродная проволока; 3 — газовый пузырь; 4 — шов; 5 — шлаковая корка |

Иначе говоря, сварка под флюсом есть процесс бездуговой, а значит, если пользоваться современной терминологией, электрошлаковый процесс.

Известно, что наш отечественный способ автоматической сварки под флюсом был разработан в Институте электросварки АН УССР под руководством Е. О. Патона примерно в то же. время, что и в США. Уже в 1940 г. этот способ получил распространение на многих заводах нашей страны, а в марте 1941 г. Е. О. Патон был удостоен Государственной премии СССР.

У советских сварщиков никогда не возникало никаких сомнений в том, что сварка под флюсом – разновидность дуговой сварки плавлением, что под слоем сыпучего флюса в своего рода газовом пузыре с оболочкой из жидкого шлака горит электрическая дуга (рис. 1.1).

Еще в годы Великой Отечественной войны Б. Е. Патон и А. М. Макара, применив методы осциллографирования, убедительно и однозначно доказали, что сварка под флюсом — процесс электродуговой [6]. Затем последовали новые исследования, в ходе которых Н. Г. Остапенко использовал оригинальный метод рентгеноскопии и рентгенокиносъемки, совмещенный с осциллографированием тока и напряжения и подтвердил наличие электрической дуги при сварке под флюсом на переменном токе [10].

Теперь не оставалось никаких сомнений: сварка под флюсом — дуговой процесс, при котором если и возможно прохождение тока через жидкую оболочку пузыря вследствие частичного шунтирования столба дуги, то этот ток несоизмерим с током дуги.

Уже после публикации исследований советских ученых стало известно, что во время второй мировой войны в Германии были проведены опыты по рентгенопросвечиванию зоны сварки под флюсом и вполне естественно были получены совершенно аналогичные результаты: сварка под флюсом — дуговой процесс.

В США довольно долго не признавали того, что сварка по способу фирмы «Линде» не является чем-то совершенно неведомым. Более того, уже после войны американцы пытались опровергнуть выводы советских ученых о наличии дуги при сварке под флюсом. Четкая и ясная отповедь этому была дана в брошюре Е. О. Патона, изданной в 1951 г. [15].

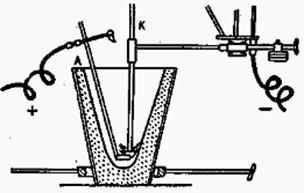

Почти сто лет назад знаменитый русский инженер и изобретатель Н. Г. Славянов опубликовал в Санкт-Петербурге свою книжку «Электрическая отливка металлов» [19]. Он показал, что если возбудить электрическую дугу в некоей форме, засыпать в плавильное пространство шлакообразующие и легирующие компоненты, то в результате можно получить слиток требуемого химического состава (рис. 1.2). Изобретатель не сомневался в том, что он имеет дело с тем же физическим явлением — электрической дугой, которую он успешно использовал для неразъемного соединения металлов.

Между тем вполне естественно, что при соответствующей глубине шлаковой ванны электрическая дуга могла самопроизвольно гаснуть, вследствие шунтирования тока жидким шлаком. Не вызывает потому сомнений, что Н. Г. Славянов, по сути, мог иметь и бездуговой электрошлаковый процесс.

|

|

| а | б |

| Рис. 1.2. Электрическая отливка по способу Н. Г. Славянова: а — начало процесса; б — процесс отливки |

Нет ничего удивительного и в том, что спустя почти 40 лет после Н.Г.Славянова американец Армстронг, предложивший способ выплавки железных сплавов в водоохлаждаемой массивной медной форме, тоже не подозревал о том, что имеет дело не с дуговым, а бездуговым процессом. По крайней мере в американском патенте № 1.781.490, который Армстронг получил в 1930 г. [8], процесс выплавки слитков охарактеризован как процесс плавления расходуемого железного электрода электрической дугой, горящей под слоем сыпучего флюса между концом этого электрода и жидким шлаком, покрывающим поверхность металлической ванны.

Конечно, Армстронг, как и его предшественник Н. Г. Славянов, сам того не подозревая, мог иметь дело и с электрошлаковым процессом. Из литературы известно, что способ Армстронга, в отличие от славяновского способа отливки металлов, не нашел практического применения.

Другой американский изобретатель Гопкинс, отталкиваясь от работ Армстронга и фирмы «Аллехени Лудлум», предложил отливать слитки легированных сталей.

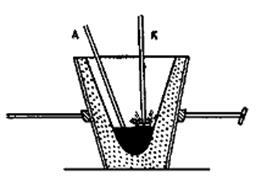

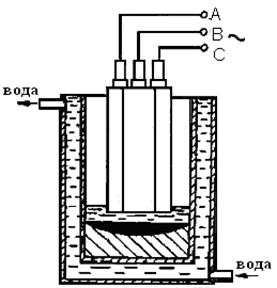

| Суть этого способа согласно американскому патенту 1940 г. (№ 2.191.479) состоит в следующем (рис. 1.3): в водоохлаждаемой медной изложнице с помощью электрической дуги, питаемой постоянным током и горящей под слоем сыпучего шлака, переплавляют трубчатый электрод, формируемый из железной или никелевой ленты с помощью специальной роликовой проводки [8]. Легирование постепенно наплавляемого слитка осуществляется подачей внутрь трубчатого электрода дозированных количеств измельченных ферросплавов, лигатур или металлических порошков. Важно вновь подчеркнуть, что в патентном описании, в патентной формуле идет речь только об электродуговом процессе. Но как у Славянова и Армстронга, так и у Гопкинса при выплавке слитков, конечно же, дуговой процесс при достаточном количестве жидкого шлака вполне мог уступать место бездуговому, т. е. мог возникать электрошлаковый процесс. Тем не менее американцам понадобилось почти 25 лет, чтобы признать наличие бездугового, т. е. электрошлакового, процесса при плавке в водоохлаждаемом кристаллизаторе. |

| Рис. 1.3. Схема способа электродуговой выплавки слитков (Гопкинс, США, 1938 — 1939 гг.) с использованием трубчатого расходуемого электрода: 1 — кристаллизатор; 2 — поддон; 3 — жидкий шлак; 4 — жидкий металл; 5 — слиток; 6 — электрическая дуга; 7 — расходуемый трубчатый электрод; 8 — токоподвод; 9 — источник тока; 10 — трубоформирующее устройство; 11 — рулон ленты; 12 — дозаторы |

Это тем более любопытно, что в те же годы в области сварки металлов в США по-прежнему царило общее мнение, будто сварка под флюсом — бездуговой процесс. Стало быть, американцам был известен такого рода термин. Сварщики США признали сварку под флюсом дуговым процессом примерно к началу пятидесятых годов.

В патенте Гопкинса № 3.067.473, выданном в США в 1956 г. [8], по-прежнему отмечалось наличие дуги, погруженной в шлак. Лишь в патентах, выданных американцам примерно в середине 60-х гг., речь идет уже не о дуге, горящей во флюсе, а о некоем токовом разряде. Промышленному использованию электрошлакового процесса в США, естественно, не могло не мешать отсутствие четких представлений о его физической сущности.

В 1965 г. в США был выдан патент № 3.469.968, в котором нет никаких упоминаний о дуговом процессе: здесь уже идет речь о переплаве расходуемых электродов за счет теплоты, выделяющейся в шлаковой ванне при прохождении электрического тока между нижним концом электрода и ванной расплавленного металла. Строго говоря, нет никаких внешних принципиальных отличий между схемами переплава, изображенными на рис. 1.4 (1956 г.) и 1.5 (1965 г.), но принципиально отличаются формулировки: в 1956 г. речь еще шла о дуговом процессе, а спустя почти 10 лет об электрошлаковом, хотя он и не назван таковым.

|

|

| Рис. 1.4. Схема способа электродугового переплава расходуемого электрода сплошного сечения заданного состава (Гопкинс, США, 1956 г.) | Рис. 1.5. Схема способа ЭШП расходуемого электрода сплошного сечения заданного состава (Сноу, США, 1965 г.) |

Здесь уместно напомнить, что сам термин Electro-Slag-Remelting (ESR), появившийся в англоязычной литературе во второй половине 60-х гг., есть ни что иное, как точный перевод с русского «Электрошлаковый переплав». (Термин этот появился в советской литературе впервые в 1958 г.). Правда, англичане, приняв ту же аббревиатуру, расшифровывают ее несколько иначе: Electro-Slag-Refining, т. е. электрошлаковое рафинирование.

Признание описанного переплавного процесса электрошлаковым имело отнюдь не юридическое значение — с конца 60-х гг. процесс этот стал развиваться быстрыми темпами в США и других зарубежных странах.

| В нашей стране события развивались по-иному. С самого начала, как уже указывалось, процесс сварки под флюсом был воспринят как электродуговой. По этой причине в тех случаях, когда сварочная дуга шунтировалась относительно глубокой ванной расплавленного флюса и процесс сварки становился недостаточно устойчивым, предпринимались необходимые меры для восстановления стабильного дугового разряда, т. е., как мы можем сказать сегодня, меры для недопущения электрошлакового процесса. Вскоре после окончания Великой Отечественной войны в Институте электросварки АН УССР были начаты работы по механизации сварки на монтаже. Требовалось в короткие сроки решить эту важную народнохозяйственную задачу, так как страна восстанавливала разрушенные войной заводы, а квалифицированных рабочих, в том числе и электросварщиков, не хватало. Опираясь на огромный опыт промышленного использования дуговой сварки под флюсом в военные годы, естественно, попытались применить именно |

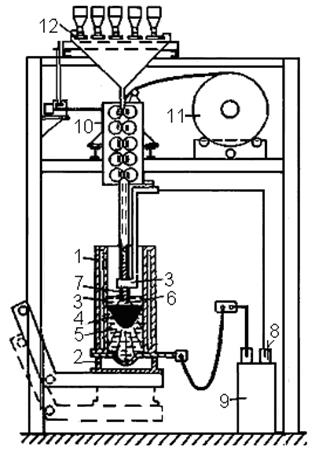

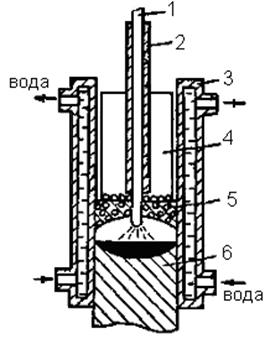

| Рис. 1.6. Схема процесса сварки под флюсом вертикальных швов с принудительным формированием металла шва: 1— сварочная проволока; 2 — мундштук; 3 — водоохлаждаемые накладки; 4 — свариваемый металл; 5 — сварочный флюс; 6 — шов |

этот способ при сварке вертикальных швов на монтаже. Считали, что сварка под флюсом в сочетании с предложенным Г. 3. Волошкевичем методом принудительного формирования жидкого металла позволит успешно решить проблему ускоренного восстановления различных металлоконструкций и прежде всего доменных печей. Для вертикальной сварки решили отказаться от общепринятой разделки кромок. Подлежащие соединению стальные листы собирали с некоторым зазором, который закрывали с обеих сторон водоохлаждаемыми медными накладками и ползунами (рис. 1.6).

В своего рода глубокий колодец, образованный кромками стальных листов и водоохлаждаемой медью, засыпали обычный сварочный флюс и возбуждали электрическую дугу. Иногда удавалось получить хорошо сформированные сварные швы. Но нередко вместо шва обнаруживали нечто вроде отливки, своего рода стручок, отделенный от свариваемых кромок затвердевшим шлаком.

Далеко не сразу заметили, что шов не образуется на тех участках, где характерные для дугового разряда потрескивание и проблескивание дуги через слой сыпучего флюса, покрывающего поверхность зоны сварки в зазоре между кромками, вдруг прекращались: обнажалась ярко светящаяся поверхность расплавленного шлака, процесс сварки становился беззвучным, а стрелки приборов — амперметра и вольтметра — фиксировали удивительную, никогда ранее при сварке под флюсом не наблюдаемую стабильность сварочного тока и напряжения.

На первых порах делали все возможное, чтобы процесс сварки вертикальных швов оставался дуговым, а швы не имели дефектов и надежно сваривали бы между собой стыкуемые кромки. Лишь спустя некоторое время поняли, что не нужно бояться перехода дугового процесса в бездуговой, необходимо так управлять этим новым процессом, чтобы с его помощью получать нормальные швы. Понадобились годы и достаточно серьезные исследования, чтобы понять сущность нового процесса, названного электрошлаковым, и главное научиться использовать все его потенциальные возможности. Так, на рубеже 40-х—50-х гг. XX в. в нашей стране был открыт электрошлаковый сварочный процесс.

Нет необходимости останавливаться на том, какие поистине революционные изменения в сварочном производстве произошли в результате открытия электрошлакового сварочного процесса и широкого внедрения электрошлаковой сварки в нашей отечественной промышленности. Уже в 1958 г. на Международной выставке в Брюсселе (ЭКСПО-58) советский способ сварки привлек всеобщее внимание и был удостоен наивысшей награды — Гран-при. В 1957 г. Б. Е. Патону, Г. 3. Волошкевичу и работникам ряда заводов присуждена Ленинская премия за разработку и промышленное внедрение ЭШС.

Тот примечательный факт, что при ЭШС вертикальных швов в определенных условиях можно вместо шва получить своего рода слиток или отливку, не сразу привлек к себе внимание исследователей. Он приобрел особое значение только тогда, когда выяснилось, что сварной шов, полученный электрошлаковым способом, обладает удивительной макроструктурой, лишен дефектов в виде несплошностей, а главное не уступает по механическим свойствам основному, т. е. деформированному металлу. В 1952 г. в ИЭС им. Е. О. Патона АН УССР Б. Е. Патон и Б. И. Медовар с помощью аппарата для ЭШС получили первые электрошлаковые слитки массой несколько килограммов.

В качестве расходуемого электрода брали сварочную аустенитную проволоку диаметром 5 мм, в качестве шлака — обычный низкокремнистый плавленый флюс АН-26, разработанный двумя годами раньше для автоматической электродуговой сварки под флюсом нержавеющих аустенитных сталей. Результаты превзошли все ожидания: слиток обладал превосходной плотной макроструктурой, транскристаллическое строение его отнюдь не помешало полной изотропии механических свойств. Он не имел никаких несплошностей, отличался удивительно равномерным распределением дельта-феррита. Так произошло открытие электрошлакового переплавного процесса. Всего несколькими годами позже — в мае 1958 г. – на Запорожском электрометаллургическом заводе «Днепроспецсталь» была введена в промышленную эксплуатацию первая в мире опытно-промышленная печь ЭШП. В 1959 г. здесь уже действовал первый в мире специализированный цех ЭШП, оснащенный блоками электрошлаковых печей, питаемых трехфазными трансформаторами. В 1958—1959 гг. на Новокраматорском машиностроительном заводе вошла в строй первая в мировой практике трехэлектродная трехфазная двухтонная печь ЭШП для производства кузнечных слитков. История промышленного применения ЭШП ведет свой отсчет от мая 1958 г. Хронология появления и дальнейшего развития электрошлакового процесса характеризуется своего рода цикличностью: примерно десятилетие понадобилось на то, чтобы от применения его при сварке и наплавке перейти к ЭШП. Еще десять лет ушло на то, чтобы в область сварки этот же процесс вернулся в новой своей ипостаси, унаследованной от ЭШП, — в виде ЭШС по бифилярной схеме. Еще через десять лет появились такие интереснейшие применения электрошлакового процесса, как различные виды электрошлакового литья. Развивался этот процесс и в собственно сталеплавильном производстве — имеются в виду различные схемы плавки металла и управления кристаллизацией слитков и отливок.

Все эти применения объединены теперь общим термином «электрошлаковая технология».

Дата добавления: 2015-08-20; просмотров: 88 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ВВЕДЕНИЕ | | | Металла в переплавных печах специальной электрометаллургии |