Читайте также:

|

Специальная электрометаллургия (СЭМ) — подотрасль металлургического производства, призванная обеспечивать нужды народного хозяйства в металле наиболее высокого качества и наивысшей надежности. СЭМ возникла вскоре после окончания Второй мировой войны в тот период, когда для развития авиакосмической техники, атомной промышленности, энергетики, различных отраслей так называемой новой техники потребовался во все возрастающих объемах металл с заданными служебными свойствами, с заданным ресурсом. Известно, что на Западе в те годы был взят курс на вакуумно-дуговой переплав (ВДП). Уже к началу 60-х гг. США обладали крупнейшим в мире потенциалом в этой области — установленная мощность печей ВДП измерялась сотнями тысяч тонн слитков в год.

В условиях послевоенного восстановления и развития народного хозяйства страны (напомним, что оккупанты особо крупный урон нанесли нашей металлургии и энергетике) мы не имели возможности заниматься ВДП. В те годы не хватало вакуумного оборудования, мощных источников постоянного тока и для других, быть может, не менее важных в то время отраслей производства. Таким образом, в стране сложились объективные предпосылки для ускоренного развития ЭШП в качестве альтернативы ВДП.

Напомним некоторые важнейшие этапы развития ЭШП в нашей стране и за рубежом. Уже к 1960—1962 гг. у нас были построены и давали продукцию высокого качества специализированные цеха ЭШП практически на всех заводах черной металлургии, производивших легированные стали. Это были в основном передельные слитки шарикоподшипниковых, инструментальных, нержавеющих и жаропрочных сталей и сплавов круглого и квадратного сечения, подвергаемые переделу на сортовой прокат и трубную заготовку. Появились первые печи ЭШП и на заводах цветной металлургии (хромистая бронза, монель-металл, магнитомягкие сплавы и др.). К концу 60-х гг. у нас появились первые в мире печи ЭШП, на которых стали получать крупнотоннажные слитки прямоугольного сечения, прокатываемые на толстый лист. С этого времени ЭШП начали подвергать не только средне- и высоколегированные, но и низколегированные конструкционные стали. В наши дни сортамент передельных листовых слитков ЭШП в черной металлургии достиг 20—40 т. Появились печи ЭШП второго и третьего поколений — бифилярные, многоэлектродные, снабженные автоматизированными системами управления технологическим процессом (АСУ ТП ЭШП). Освоено производство полых слитков самого широкого сортамента. Переплаву теперь подвергают стали и сплавы практически всех структурных классов, назначений, систем легирования. Общий выпуск электрошлакового металла только в черной металлургии измеряется многими сотнями тысяч тонн слитков в год. Созданы уникальные цеха ЭШП в машиностроении. Масса электрошлакового кузнечного слитка достигла 200 т. По объему производства электрошлакового металла по уровню техники в этой области металлургического производства наша страна неизменно занимает передовые позиции. Приоритет отечественной науки и техники в области ЭШП подтвержден почти 800 патентами во всех развитых в экономическом отношении капиталистических странах.

4.1. ЭЛЕКТРОШЛАКОВАЯ ПЛАВКА

Основное назначение печей электрошлакового переплава — производство слитков из высококачественных сталей: шарикоподшипниковых, конструкционных, нержавеющих, жаропрочных, теплостойких, валковых и др.

Слиток, полученный методом электрошлакового переплава (ЭШП), отличается от обычного слитка, отлитого в изложницу, отсутствием усадочной раковины, осевой пористости, осевой и внецентренной ликвации, чистотой по неметаллическим включениям и сниженной анизотропией механических свойств, лучшей деформируемостью. Возможно также применение ЭШП для улучшения качества цветных металлов — меди, титана и сплавов на их основе, а также ферросплавов и тугоплавких металлов, например молибдена.

Большое распространение получил ЭШП в производстве стальных слитков круглого и квадратного сечения массой до 5 т, являющихся заготовками для сортового проката. Этим методом получают также слитки прямоугольного сечения для листопрокатного производства. Метод ЭШП в последнее время находит применение для производства полых слитков, различного вида фасонных заготовок: коленчатых валов, корпусов арматуры, баллонов высокого давления и других изделий. Крупнотоннажные слитки круглого сечения (свыше 5 т) используют для кузнечного передела при производстве ответственных поковок (валы турбогенераторов, валки прокатных станов и т. п.).

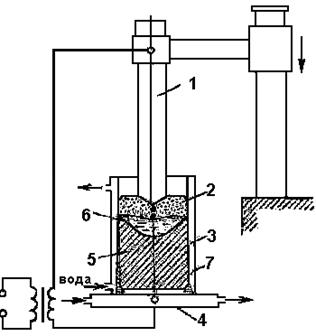

Сущность ЭШП, впервые предложенного Институтом электросварки им. Е. О. Патона АН УССР в 1952—1957 гг., заключается в следующем (рис. 4.1). Расходуемый электрод из переплавляемого металла погружается в слой электропроводящего флюса (шлака), размещенного в водоохлаждаемом металлическом кристаллизаторе, к которому примыкает водоохлаждаемый поддон. Электрический ток, пропускаемый через электрод и шлак, поддерживает последний в расплавленном состоянии при температуре 1600—2000°С [20].

Часть тепла, выделяемого в шлаковой ванне, передается контактирующему с ней электроду, торец которого оплавляется. Для компенсации сплавления электрода он непрерывно подается вниз. Капли металла, стекающие с торца электрода, проходят через слой шлака, очищаются в результате физико-химического взаимодействия с ним и формируются в водоохлаждаемом кристаллизаторе в виде слитка. В процессе переплава в верхней части слитка на границе со шлаковой ванной образуется ванна жидкого металла, а на боковой поверхности слитка — тонкая корочка затвердевшего шлака (гарнисаж).

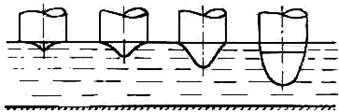

| Металл с электрода в жидкую металлическую ванну слитка переносится каплями. Процесс образования и отрыва капель происходит прерывисто. Под действием тепла, передаваемого от шлаковой ванны, металл электрода начинает расплавляться по всей поверхности погруженного в шлак конца электрода. Электрод приобретает форму параболоида вращения, при небольших значениях заглубления – вогнутого, при значительных – выпуклого. При заглублении, примерно равном половине диаметра электрода, конец электрода имеет вид, близкий к конусу со скругленным концом (рис. 4.2). На расплавленный металл в пленке на конце электрода действует несколько сил. Гравитационные и электродинамические силы пытаются оторвать металл от электрода, а силы поверхностного натяжения и молекулярного сцепления противодействуют этому. | ||

| Рис. 4.1. Схема электрошлакового переплава: 1 — расходуемый электрод; 2 — шлаковая ванна; 3 — кристаллизатор; 4 — поддон; 5 — слиток; 6 — металлическая ванна; 7 — шлаковый гарнисаж | |||

|

| ||

| Рис. 4.2. Изменение формы конца электрода по мере его заглубления в ванну | |||

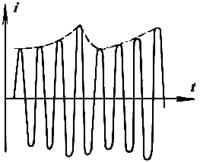

| Рис. 4.3. Осциллограмма тока при электрошлаковом переплаве | |||

Капли метала, нарастая на поверхности конца электрода, уменьшают межэлектродный промежуток, что приводит к возникновению на огибающих кривых мгновенных значений тока и напряжения характерных пиков и впадин, соответствующих изменению электрического режима при нарастании и отрыве капель (рис. 4.3).

На печах емкостью до 2—4 т наблюдается однокапельный перенос металла, когда капля уходит с центральной части конца электрода. При больших размерах слитков возможно появление нескольких центров каплеобразования, а на печах большой емкости (с диаметрами электродов более 1 м) капли образуются равномерно по всей поверхности конца электрода.

Электрошлаковый переплав по своему принципу является бездуговым процессом. Это связано с тем, что при горении в шлаке дуги происходит ухудшение качества металла за счет его насыщения газами — продуктами разложения составляющих шлака. В связи с этим дуговой режим при ЭШП считается аварийным. Дуга может возникнуть при выходе режима ЭШП за пределы так называемых «границ устойчивости» электрошлакового процесса, определяемых положением конца электрода в шлаке и тепловым состоянием шлаковой ванны. При недостаточном заглублении электрода в шлак на конце электрода образуется кольцевая площадка (см. рис. 4.2), которая только касается поверхности шлака. При неизбежных во время плавки колебаниях электрода и поверхности шлаковой ванны в этой зоне появляются микродуги. Электрический разряд возникает и при чрезмерном заглублении электрода, когда межэлектродное расстояние мало и наблюдаются капельные короткие замыкания. При разрыве шейки капли под действием электродинамических сил загорается дуга.

Дуга может возникнуть в шлаковой ванне при любом межэлектродном промежутке, когда вводимая в шлак мощность превышает критическую, которая вызывает закипание шлака. На промышленных печах критический тепловой режим возникает редко ввиду ограничения мощности требованием получения слитка с заданной структурой металла.

Электрошлаковые печи обычно питаются от источников синусоидального тока промышленной частоты. Сверхкрупные печи могут питаться переменным током пониженной частоты (2–10 Гц).

К основным факторам, обусловливающим улучшение качества металла при ЭШП, относятся:

1. Обработка жидкого металла химически активными шлаками на оплавляемой поверхности электрода в процессе прохождения капель через слой шлака и на поверхности раздела шлаковая ванна — слиток.

2. Последовательная направленная кристаллизация слитка в водоохлаждаемом кристаллизаторе.

3. Формирование слитка в шлаковом гарнисаже, способствующем получению ровной гладкой поверхности слитка, не требующей дополнительной механической обработки.

4.2. РАБОЧИЙ ПРОЦЕСС В ПЕЧАХ ЭШП.

ФЛЮСЫ И ЭЛЕКТРОДЫ

Печи ЭШП относятся к печам периодического действия. Полный цикл складывается из собственно плавки (основной период) и вспомогательных операций (вспомогательный период). Процесс плавки в свою очередь состоит из этапов наведения шлаковой ванны, наплавления слитка и выведения усадочной раковины.

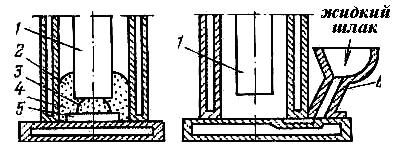

| а б |

|

| Рис. 4.4. Схема стартов процесса ЭШП: а — твердого, б — жидкого; 1 — электрод; 2 — твердый шлак; 3 — запальная смесь; 4 — стружка; 5 — затравка; 6 — сифонная приставка |

Технология наведения шлаковой ванны может осуществляться с применением твердого или расплавленного флюса (твердый или жидкий старт) (рис. 4.4). Последний заливается в кристаллизатор из флюсоплавильной печи. Расход флюса в обоих случаях составляет обычно 3–5 % массы слитка.

Химический состав и свойства некоторых флюсов приведены в табл. 4.1.

Таблица 4.1

Дата добавления: 2015-08-20; просмотров: 243 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Рассмотрим некоторые другие особенности рассматриваемых технологий. | | | Предварительное расплавление флюса для заливки его в кристаллизаторы печей ЭШП осуществляется в однофазных и трехфазных печах с графитированными электродами. |