Читайте также:

|

типа ОКБ-905 (числитель – для электродов из магнитной стали,

знаменатель электродов из немагнитной стали

| Участок | Активное сопротивление | Индуктивное сопротивление |

| ||

| Ом·10-4 | % | Ом·10-4 | % | ||

| Трансформатор | 0,84 | 5,4 | 4,13 | 8,9 | 4,92 |

| 10,9 | 10,2 | ||||

| Короткая сеть | 2,41 | 15,5 | 25,6 | 55,1 | 10,6 |

| 31,2 | 63,1 | ||||

| Электроны: | |||||

| магнитные | 12,27 | 79,1 | 16,7 | 1,36 | |

| не магнитные | 4,47 | 57,9 | 10,8 | 26,7 | 2,42 |

| Всего | 15,52 | 46,43 | 2,98 | ||

| 7,72 | 40,43 | 5,26 |

|

|

| Рис. 4.24. Электрические характеристики печи типа ОКБ-905 при переплаве магнитной (сплошные линии) и немагнитной (пунктир) стали | Рис. 4.25. Изменение соотношения сопротивления ванны и токоподвода одноэлектродных печей при увеличении размера слитка (точки — экспериментальные данные) |

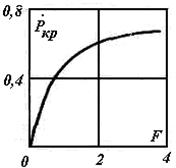

Для выбора рациональной области режимов печей большое значение имеет режим максимальной мощности шлаковой ванны, который наступает при численном равенстве сопротивления ванны полному сопротивлению токоподвода  При превышении этого режима вводимая в ванну мощность падает, несмотря на увеличение тока, и резко ухудшаются

При превышении этого режима вводимая в ванну мощность падает, несмотря на увеличение тока, и резко ухудшаются  и

и  , что в свою очередь вызывает ухудшение технико-экономических показателей процесса.

, что в свою очередь вызывает ухудшение технико-экономических показателей процесса.

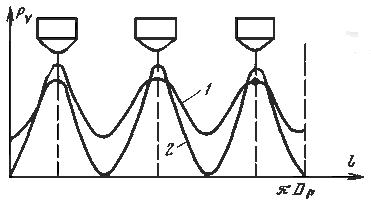

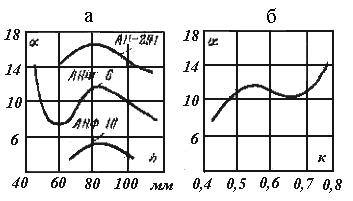

На рис. 4.25 представлена полученная в результате обработки параметров токоподводящих сетей одноэлектродных печей зависимость соотношения  от развеса слитка(

от развеса слитка( – сопротивление шлаковой ванны при оптимальной геометрии). Из его рассмотрения видно, что одноэлектродные электрошлаковые печи в силу причин, изложенных ранее, начиная с

– сопротивление шлаковой ванны при оптимальной геометрии). Из его рассмотрения видно, что одноэлектродные электрошлаковые печи в силу причин, изложенных ранее, начиная с  м (для шлака АНФ-6), работают в неэкономичных режимах. Применение шлаков с более высоким удельным электрическим сопротивлением (типа АН-291) несколько увеличивает критический размер слитка. Особенно трудно выбрать режим при переплаве под шлаком типа АНФ-1П.

м (для шлака АНФ-6), работают в неэкономичных режимах. Применение шлаков с более высоким удельным электрическим сопротивлением (типа АН-291) несколько увеличивает критический размер слитка. Особенно трудно выбрать режим при переплаве под шлаком типа АНФ-1П.

Из этого следует, что без принятия специальных мер (компенсации реактивной мощности токоподвода, снижения частоты тока и т.д.) выплавка крупных слитков ЭШП массой более 70–80 т на одноэлектродных печах затруднена. Для улучшения характеристик печей необходимо всемерно снижать сопротивление токоподвода и повышать сопротивление шлаковой ванны, применяя шлаки с повышенным удельным электрическим сопротивлением, снижая высоту слоя и т. д.

Значительного улучшения электрических характеристик печей ЭШП можно добиться при переходе на многоэлектродные печи. Это связано с отказом от обратного токоподвода от поддона к трансформатору и со снижением индуктивного сопротивления при применении специальных схем. Особенно заметное улучшение параметров наблюдается при использовании m/2 -бифилярных схем (m - число электродов печи), которые позволяют снизить индуктивность не только короткой сети, но и электродов (табл. 4.6). Это дает возможность применять ток промышленной частоты для выплавки слитков массой свыше 200 т [12, 13].

На электрические характеристики печи большое влияние оказывают сплавление электрода во время плавки и изменение при этом параметров токоподводящей сети. Исследования показывают, что изменение активного сопротивления токоподвода печи во время плавки превышает 40 %, а изменение индуктивного сопротивления достигает 20 %.

Таблица 4.6

Сопротивление токоподвода (Ом·10-4) печи топа Р-951

с одноэлектродной и бифилярной схемами

| Участок | Одноэлектродный токоподвод | Бифилярный токоподвод | ||

| r | x | r | x | |

| Короткая сеть | 14,25 | 88,5 | 10,9 | 38,1 |

| Электроды | 36,4 | 15,75 | 11,83 | |

| Всего | 239,25 | 124,9 | 25,65 | 49,93 |

В результате вводимая в шлаковую ванну мощность и напряжение значительно возрастают, что является одной из причин возникновения нестабильности режима плавления электрода и качества металла по высоте слитка.

Необходимо отметить, что электрические характеристики определяются параметрами электрической цепи, зависят от конструктивных особенностей печи и слабо связаны с конкретной технологией плавки на данной печи — развесом слитка, химическим составом и количеством шлака. Состав металла оказывает влияние на электрические характеристики печи через изменение сопротивления электрода. При заданномрежиме трансформатора технологические характеристики ЭШП оказывают влияние не на сопротивление шлаковой ванны и вводимую мощность, а на положение электрода в шлаковой ванне. Это приводит к необходимости при изменении технологии для сохранения оптимальных условий плавки изменять соответственно параметры режима трансформатора (ток и вторичное напряжение).

Несмотря на важность для оценки работы печей электрических характеристик, они не могут дать полной информации о режимах шлаковой ванны. Основным инструментом анализа режимов переплава и выбора рациональных режимов являются рабочие характеристики печей. Под рабочими характеристиками понимают зависимости показателей качества металла, положения электрода в шлаке, скорости плавления металла и удельного расхода электроэнергии от электрического режима установки. Базой для построения рабочих характеристик являются электрические характеристики печей и зависимости, определяющие воздействие параметров режима на сопротивление, тепловой КПД и показатели качества металла. Связь между электрическими и технологическими показателями режима описывает зависимость сопротивления ванны от положения электрода в шлаке.

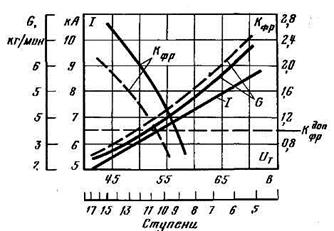

На рис. 4.26 приведены рабочие характеристики печей типа ОКБ-905 для одной ступени трансформатора. Из их рассмотрения видно, что скорость плавки, удельный расход электроэнергии и коэффициент фронта кристаллизации экстремально зависят от тока и положения электрода в шлаке. Режим, при котором минимальная себестоимость переплавленного металла соответствует режиму с оптимальным межэлектродным промежутком, примерно равным 0,5 d.

|

|

Рис. 4.26. Рабочие характеристики

печи типа ОКБ-905

( – заглубление электрода) – заглубление электрода)

| Рис. 4.27. Диаграмма для выбора электрического режима (штриховые линии соответствуют показателям режима в конце плавки) |

Характеристики, построенные в функции тока, являются хорошим инструментом для анализа режима переплава на данной ступени напряжения. Для выбора рационального режима удобнее брать рабочие характеристики, построенные в зависимости от вторичного напряжения трансформатора при неизменном межэлектродном промежутке, близком к оптимальному (рис. 4.27). Электрический режим выбирают по заданному значению коэффициента фронта кристаллизации. Полученное напряжение трансформатора округляется до ближайшего наименьшего паспортного значения, по которому и выбирается рабочий ток печи.

Выбранный режим будет рациональным лишь до тех пор, пока параметры токоподвода не будут сильно отличаться от заданных. При сплавлении электрода возникает необходимость коррекции режима с помощью заданной программы или контроля изменения параметров режима во время плавки.

4.6. Шлаковая ванна как приемник электроэнергии

Шлаковая ванна при ЭШП с энергетической точки зрения представляет собой нагреватель, в котором происходит преобразование электроэнергии в тепловую.

При протекании электрического тока через расплавленный шлак, представляющий собой электролит, на электродах устанавливается напряжение, которое состоит из падения напряжения на активном сопротивлении шлаковой ванны и приэлектродных падений напряжения. Реактивная составляющая напряжения незначительна из-за малой величины индуктивности ванны. Активное сопротивление ванны и выделение в ней тепла определяются трением между анионами и катионами, перемещающимися в противоположных направлениях.

Приэлектродные падения напряжения при ЭШП могут иметь двоякую природу — электролитическую и электродуговую. При протекании постоянного или несимметричного переменного тока по ванне расплавленного шлака может происходить электролиз компонентов шлака, что обусловливает появление в приэлектродных областях перенапряжения, обычно называемого поляризацией. Поэтому вольт-амперная характеристика (ВАХ) для средних значений токов и напряжений нелинейна и не проходит через начало координат (рис. 4.28, а). Приэлектродные падения напряжения составляют в зависимости от режима печи 2,25–2,35 В.

| а б в |

|

Рис. 4.28. Вольт-амперные характеристики шлаковой ванны

для средних (а), мгновенных (б) и действующих (в) значений токов

и напряжений:

1 - лабораторная печь;

2 - промышленная печь малой мощности с  м;

3 - промышленная печь большой мощности м;

3 - промышленная печь большой мощности

|

При питании печей симметричным переменным током электролитические явления проявляются очень слабо из-за инерционности направленного перемещения ионов и обратимости электрохимических реакций в рабочем диапазоне режимов. В связи с этим приэлектродные падения напряжения электрохимического характера в электрошлаковых печах переменного тока обычно отсутствуют. Отсутствуют при ЭШП и приэлектродные падения напряжения дугового характера, что связано с обязательным требованием отсутствия дуги в шлаке из-за ее отрицательного влияния на качество металла. Поэтому динамическая и статическая ВАХ проходят через начало координат (рис. 4.28, б, в).

В общем виде связь между напряжением и током описывается операторным выражением:

, (4.4)

, (4.4)

где  – динамическое сопротивление ванны;

– динамическое сопротивление ванны;  – статическое сопротивление в режиме, обеспечивающем высокое качество металла;

– статическое сопротивление в режиме, обеспечивающем высокое качество металла;  – постоянная времени теплового режима ванны; с* – коэффициент, учитывающий изменение проводимости шлака при изменении режима и размера печи.

– постоянная времени теплового режима ванны; с* – коэффициент, учитывающий изменение проводимости шлака при изменении режима и размера печи.

Анализ (4.4) свидетельствует о том, что проводимость ванны практически не изменяется не только в течение периода тока промышленной частоты, но и в течение периода капельного переноса металла. Поэтому при протекании по ванне переменного тока кривые тока и напряжения не искажены и синфазны, и динамическая ВАХ линейна.

Наличие медленных («статических») изменений режима вызывает достаточно существенное отклонение температуры и проводимости шлака, что приводит к возникновению так называемой «условной» нелинейности шлаковой ванны как приемника электроэнергии. Статическая ВАХ имеет вид:

, (4.5)

, (4.5)

а статическое входное сопротивление описывается зависимостью

. (4.6)

. (4.6)

Нелинейность ванны сказывается лишь на печах небольшой мощности, что связано с резким уменьшением коэффициента с* при росте размера слитка. Уже при  м можно считать ванну линейным приемником электроэнергии (рис. 4.28, в).

м можно считать ванну линейным приемником электроэнергии (рис. 4.28, в).

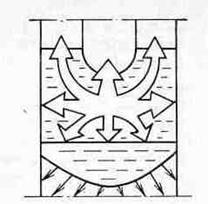

Электрическое поле шлаковой ванны, определяющее характер растекания тока и распределения мощности по объему ванны, имеет обычно сложную конфигурацию. Она зависит от взаиморасположения в шлаке электродной системы (оплавившихся концов расходуемых заготовок – электродов и поверхностей жидкого металла и кристаллизатора). При ЭШП кристаллизатор обычно электрически связан с поддоном и слитком и поэтому играет определенную роль в характере растекания тока в ванне.

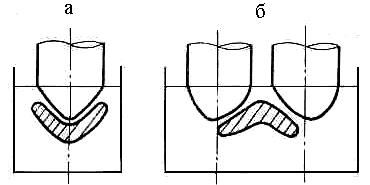

Рассмотрим пути растекания тока по ванне на примере одноэлектродной печи (рис. 4.29). Характер протекания тока через кристаллизатор определяется толщиной шлакового гарниссажа на его стенках. Гарниссаж в зоне шлаковой ванны может быть условно разделен на три зоны.

Первая зона – зона прямого контакта жидкого перегретого шлака со стенкой – находится вблизи поверхности шлаковой ванны и образуется за счет затекания шлака при наплавлении слитка. Эта зона имеет небольшие размеры  (единицы миллиметров) и уменьшается с увеличением развеса слитка. Во второй зоне шлак в гарниссаже находится в полужидком состоянии. Толщина гарниссажа увеличивается, а его средняя температура уменьшается при приближении к ванне жидкого металла. Третья зона - зона твердого гарниссажа.

(единицы миллиметров) и уменьшается с увеличением развеса слитка. Во второй зоне шлак в гарниссаже находится в полужидком состоянии. Толщина гарниссажа увеличивается, а его средняя температура уменьшается при приближении к ванне жидкого металла. Третья зона - зона твердого гарниссажа.

В связис тем, что удельная электропроводность шлака резко уменьшается со снижением температуры (электропроводность твердого шлака на несколько порядков ниже жидкого перегретого), протекание тока через стенку значительно снижается с удалением от поверхности шлаковой ванны (рис. 4.29) и практически прекращается на расстоянии  ,которое называют зоной протекания тока кристаллизатора;

,которое называют зоной протекания тока кристаллизатора;  обычно составляет 0,2–0,6 высоты ванны. В нижней части ванны кристаллизатор ведет себя практически как изолированная стенка.

обычно составляет 0,2–0,6 высоты ванны. В нижней части ванны кристаллизатор ведет себя практически как изолированная стенка.

Ток кристаллизатора  зависит от режима переплава и коэффициента заполнения (рис. 4.30). При нормальных режимах его доля невелика и в основном ток печи протекает от электрода на слиток. При очень больших коэффициентах заполнения ( зависит от режима переплава и коэффициента заполнения (рис. 4.30). При нормальных режимах его доля невелика и в основном ток печи протекает от электрода на слиток. При очень больших коэффициентах заполнения ( ) доля ) доля  может достигать 90 %.

Протекание тока через кристаллизатор связано с появлением может достигать 90 %.

Протекание тока через кристаллизатор связано с появлением

| а б |

| |

| Рис. 4.29. Характер растекания тока по шлаковой ванне (а) и эпюра распределения плотности тока кристаллизатора по высоте ванны (б) |

вентильного эффекта, вызванного частичным выпрямлением тока Последнее определяется в основном наличием на границе кристаллизатора пленки закиси меди, обладающей полупроводниковыми свойствами. Вентильный эффект приводит к возникновению в электрической цепи печи естественной постоянной составляющей тока  (5–10 % тока трансформатора в нормальных режимах).

(5–10 % тока трансформатора в нормальных режимах).

| а б |

|

| Рис. 4.30. Зависимости тока кристаллизатора от вводимой мощности (а) и высоты слоя шлака при различных коэффициентах заполнения кристаллизатора k (б) |

Постоянная составляющая тока вызывает подмагничивание трансформатора, эрозию кристаллизатора и протекание электролизных процессов в ванне. В связи с этим принимают специальные меры по снижению влияния «вентильного эффекта».

Напряжение и мощность по ванне распределены неравномерно. Это связано в первую очередь с несимметричностью электродной системы (конец электрода и поверхность ванны металла, рис. 4.31). Основная доля напряжения и мощности выделяется в приэлектродной зоне. Это способствует созданию теплового ядра под электродом и определяет возможность интенсивного оплавления электрода. С увеличением заглубления электрода концентрация мощности вблизи его конца возрастает.

|

| Рис. 4.31. Распределение потенциала по ванне печи (а) и изменение потенциала (кривая 1) и удельной мощности (кривая 2) по поверхности шлака в зазоре между электродом и кристаллизатором (б) и по оси в межэлектродном промежутке (в) |

Очень важным для технологии ЗШП является характер распределения мощности по поверхности ванны металла. Он во многом определяет характер тепловых потоков изшлаковой ванны в металлическую и формирование дна жидкометаллической ванны, являющегося фронтом кристаллизации. Мощность преимущественно выделяется в центральной зоне (рис. 4.32).

| Это в сочетании с осевым потоком переноса тепла с каплями жидкого металла и удаленностью от поверхностей охлаждения затрудняет получение требуемого характера кристаллизации слитка. Изменение межэлектродного промежутка позволяет в определенной степени управлять распределением мощности по ванне. При небольших заглублениях электрода абсолютное значение удельной мощности мало. При увеличении заглубления мощность возрастает, причем до |

Рис. 4.32. Распределение удельной

объемной мощности  по поверхности ванны жидкого металла при различных

положениях электрода в ванне по поверхности ванны жидкого металла при различных

положениях электрода в ванне

|

значения  ее рост на периферии идет интенсивнее, что благоприятно сказывается на форме ванны жидкого металла. При дальнейшем росте заглубления электрода резко растет неравномерность распределения мощности. Это хорошо согласуется с зависимостью коэффициента формы ванны от положения электрода в шлаке.

ее рост на периферии идет интенсивнее, что благоприятно сказывается на форме ванны жидкого металла. При дальнейшем росте заглубления электрода резко растет неравномерность распределения мощности. Это хорошо согласуется с зависимостью коэффициента формы ванны от положения электрода в шлаке.

В многоэлектродных печах конфигурация электрического поля зависит от взаимного расположения электродов и схемы питания. При однофазном питании поле близко к полю в однофазных печах, но при сближении электродов наблюдается эффект взаимного отталкивания линий тока. В связи с этим зона выделения мощности несколько смещается к периферии шлаковой ванны (рис. 4.33, а). При многофазном питании ток протекает не только между электродами и слитком, но и между электродами, что положительно сказывается на энергетике печей (рис. 4.33, б).

Доля тока, протекающего между электродами, слабо зависит от заглубления электродов и растет при их сближении. В обычно применяемых зазорах между электродами она составляет около 10 % общего тока. В многоэлектродных печах тоже наблюдается протекание тока через кристаллизатор.

| а б |

|

| Рис. 4.33. Характер протекания тока по ванне двухэлектродной печи: а – при однофазном питании; б – двухфазном (бифилярном) питании |

При трехфазном питании этот ток замыкается на кристаллизаторе в горизонтальной плоскости. При питании печей по схеме звезда с нулевым проводом возможно протекание постоянной составляющей тока, которая в нулевом проводе будет иметь вид, аналогичный трехфазной схеме выпрямления. В бифилярных печах ток кристаллизатора разделяется на две составляющие (рис. 4.34): одна замыкается по кристаллизатору в горизонтальной плоскости, вторая – в вертикальной. Первая обычно мала (около 1 % тока электрода), вторая составляет около 20 % тока. При этом возникает постоянная составляющая тока, аналогичная току двух-полупериодного выпрямления. Её значение составляет 2–4 %, что может привести к заметному анодному разрушению перемещающегося кристаллизатора.

|

| Рис. 4.34. Пути протекания тока в кристаллизаторе бифилярной печи |

В многоэлектродных печах значительно меняется важное с технологической точки зрения распределение мощности по поверхности жидкой ванны металла. По окружности распада электродов мощность изменяется по периодическому закону с периодом, равным  . На характер этой зависимости большое влияние оказывает схема питания печи (рис. 4.35), что необходимо учитывать при ее выборе. Влияние заглубления электродов аналогично таковому в одноэлектродных печах.

. На характер этой зависимости большое влияние оказывает схема питания печи (рис. 4.35), что необходимо учитывать при ее выборе. Влияние заглубления электродов аналогично таковому в одноэлектродных печах.

|

| Рис. 4.35. Распределение удельной объемной мощности по окружности распада трехэлектродной печи вблизи поверхности ванны металла: 1 - при трехфазном питании; 2 - однофазном питании |

В качестве схемы замещения ванны печи как приемника электроэнергии m -электродной электрошлаковой печи используют m -лучевую звезду входных сопротивлений  , нулевая точка которой находится на ванне жидкого металла и поддоне, а фазные выводы соединены с соответствующими фазными выводами токоподвода. Сопротивления схемы замещения имеют активный и линейный характер; они равны отношению фазного напряжения на ванне к току в электроде и представляют собой сопротивление ванны, приходящееся на один электрод.

, нулевая точка которой находится на ванне жидкого металла и поддоне, а фазные выводы соединены с соответствующими фазными выводами токоподвода. Сопротивления схемы замещения имеют активный и линейный характер; они равны отношению фазного напряжения на ванне к току в электроде и представляют собой сопротивление ванны, приходящееся на один электрод.

При симметричном расположении электродов в рабочем пространстве печи параметры схем замещения для всех электродов одинаковы и звезды входных сопротивлений симметричны.

Сопротивление ванны зависит от многих факторов. В первую очередь к ним относятся электропроводность шлака, геометрические размеры печи, количество электродов и их расположение в печи, положение электродов в ванне, схема питания установки. В общем виде зависимость сопротивления от перечисленных параметров можно записать

, (4.7)

, (4.7)

где  – сопротивление ванны одноэлектродной печи с круговым сечением электрода, Ом;

– сопротивление ванны одноэлектродной печи с круговым сечением электрода, Ом;  – коэффициент, зависящий от формы сечения электрода;

– коэффициент, зависящий от формы сечения электрода;  – коэффициент, учитывающий схему питания и взаимовлияние электрода m -электродной печи.

– коэффициент, учитывающий схему питания и взаимовлияние электрода m -электродной печи.

В свою очередь сопротивление одноэлектродной печи может быть определено по выражению

, (4.8)

, (4.8)

где  – удельная проводимость, Ом-1·м-1;

– удельная проводимость, Ом-1·м-1;  - характерный линейный размер печи (обычно - высота слоя шлака

- характерный линейный размер печи (обычно - высота слоя шлака  или диаметр электрода d), м; Г - сопротивление ванны в критериальном виде.

или диаметр электрода d), м; Г - сопротивление ванны в критериальном виде.

Выражение (4.7) позволяет разделить влияние различных параметров печи на сопротивление. Действительно, критериальное сопротивление Г слабо зависит от химического состава шлака и определяется только конфигурацией электрического поля в ванне.

Влияние химического состава шлака можно определить через его

удельную электропроводность.

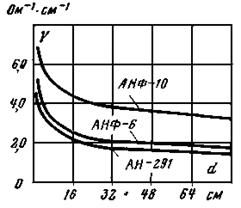

Удельная электропроводность зависит также и от размеров слитка, с увеличением которых закономерно снижается температура процесса, необходимая для получения заданного характера структуры слитка (рис. 4.36).

|

| Рис. 4.36. Зависимость удельной проводимости ванны электрошлаковой печи от диаметра электрода для разных марок шлаков |

Сопротивление Г определяется положением электрода в ванне и диаметром электрода (рис. 4.37). Увеличение заглубления электрода вызывает уменьшение сопротивления ванны по нелинейной зависимости. Это связано с увеличением поверхности погруженного в шлак конца электрода и уменьшением межэлектродного промежутка h.Влияние высоты слоя шлака  многообразно. При неизменном заглублении увеличение

многообразно. При неизменном заглублении увеличение  вызывает рост сопротивления, а при неизменном межэлектродном промежутке – уменьшение. Установлено, что параметром, однозначно определяющим сопротивление ванны при погружении электрода, является относительное заглубление hэ/lш или отношение h/hэ. При неизменности этого параметра высота слоя шлака не оказывает влияния на сопротивление ванны.

вызывает рост сопротивления, а при неизменном межэлектродном промежутке – уменьшение. Установлено, что параметром, однозначно определяющим сопротивление ванны при погружении электрода, является относительное заглубление hэ/lш или отношение h/hэ. При неизменности этого параметра высота слоя шлака не оказывает влияния на сопротивление ванны.

|

| Рис. 4.37. Зависимости сопротивления ванны а - от заглубления электрода; б - высоты слоя шлака; в - параметра h/hэ; г - диаметра электрода |

Увеличение диаметра электрода при том же относительном заглублении вызывает уменьшение сопротивления ванны примерно в обратно пропорциональной зависимости. При неизменных прочих параметрах диаметр кристаллизатора практически не оказывает влияния на сопротивление.

Сопротивление Г может быть определено по формуле

, (4.9)

, (4.9)

где  ;

;  – коэффициент, зависящий от

– коэффициент, зависящий от  .

.

При переплаве под шлаками АНФ-6, АНФ-1П, АН-291 для определения сопротивления ванны одноэлектродной печи можно пользоваться эмпирической формулой

, (4.10)

, (4.10)

где  и

и  – коэффициенты, зависящие от химического состава шлака (табл. 4.7);

– коэффициенты, зависящие от химического состава шлака (табл. 4.7);  – коэффициент, зависящий от химического состава шлака и диаметра электрода,

– коэффициент, зависящий от химического состава шлака и диаметра электрода,  .

.

Таблица 4.7

Значения коэффициентов  и

и  для различных шлаков

для различных шлаков

(круговое сечение электродов)

| Шлак |  ,

м·Ом/см ,

м·Ом/см

|

|

|

|

| АНФ-1П | 28,7 | 0,40 | 0,13 | 0,83 |

| АНФ-6 | 37,2 | 0,48 | 0,08 | 0,73 |

| АН-291 | - | - | 0,69 |

Коэффициент  < 1, что учитывает снижение температуры шлака при увеличении диаметра электрода.

< 1, что учитывает снижение температуры шлака при увеличении диаметра электрода.

При изменении формы сечения электрода сопротивление ванны изменяется. При сечении электрода в виде правильного п -угольника, вписанного в круг диаметром d, сопротивление

. (4.11)

. (4.11)

При прямоугольном сечении с соотношением сторон

. (4.12)

. (4.12)

В многоэлектродных печах электроды оказывают взаимное влияние, изменяя сопротивление ванны. Рассмотрим влияние способа питания и расположения электродов на наиболее простом примере двухэлектродной печи, питаемой по бифилярной (двухфазной) и однофазной схемам. В первом случае сближение электродов приводит к увеличению тока между электродами и снижению входного сопротивления (рис. 4.38).

| В случае питания печей по однофазной схеме сближение электродов затрудняет отекание тока с электрода, что увеличивает сопротивление ванны. При удалении электродов их взаимное влияние ослабевает и при значительном расстоянии между ними [практически при s > (2,4 - 2,5) d ] отсутствует. Тогда  . Эти закономерности сохраняются при любом количестве электродов.

Коэффициенты . Эти закономерности сохраняются при любом количестве электродов.

Коэффициенты  могут быть рассчитаны по следующим выражениям: могут быть рассчитаны по следующим выражениям:

|

| Рис. 4.38. Влияние расстояния между осями электродов на сопротивление многоэлектродных печей: 1 - при многофазном питании; 2 - однофазном питании |

при многофазном питании

; (4.13)

; (4.13)

при однофазном питании

, (4.14)

, (4.14)

где а, b, с, g – коэффициенты, зависящие от количества электродов.

4.7. Закономерности выделения и распределения

тепла в ванне электрошлаковой печи

В шлаковой ванне электрическая энергия превращается в тепловую. В связи с тем, что выделяемая в ванне мощность распределяется по ее объему неравномерно, неравномерным является и распределение температур.

Наиболее нагретой частью ванны является подэлектродная область, где находится тепловое ядро с температурами 1900 – 2100°С (рис. 4.39). В остальных зонах ванны температура ниже, что определяется интенсивными потоками к границам ванны.

| Особенностью ЭШП является наличие фазовых превращений металла на конце электрода и шлака на внутренней (к ванне) поверхности шлакового гарниссажа. Для преодоления сил поверхностного натяжения и отрыва капли от электрода металл получает дополнительный перегрев над точкой плавления. В связи с этим температура капли выше температуры точки плавления на 40 – 120 К. Этот перегрев зависит от химического |

|

| Рис. 4.39. Расположение теплового ядра в шлаковых ваннах: а - одноэлектродной б - бифилярной печей ЭШП |

состава шлака и металла и обычно растет с увеличением в составе шлака содержания глинозема.

Температура внутренней поверхности шлакового гарниссажа примерно равна температуре плавления шлака  . На верхней границе шлаковой ванны температура в значительной степени зависит от режима переплава и особенно от положения электрода в ванне.

. На верхней границе шлаковой ванны температура в значительной степени зависит от режима переплава и особенно от положения электрода в ванне.

Температура металла на поверхности жидкой металлической ванны распределяется неравномерно, уменьшаясь от центра к периферии по закону, аналогичному закону распределения плотности мощности.

Неравномерность распределения температуры по объему ванны в значительной степени сглаживается интенсивным перемешиванием шлака, вызванным электродинамическими и конвективными причинами. В связи с этим почти весь перепад температуры между тепловым ядром и границами ванны приходится на пограничные области, протяженность которых невелика (10–20 мм). На промышленных печах, особенно средней и большой емкости, основная часть объема ванны имеет примерно одинаковую температуру  , которая зависит от вводимой мощности и составов шлака и металла (рис. 4.40, а).

, которая зависит от вводимой мощности и составов шлака и металла (рис. 4.40, а).

|

| Рис. 4.40. Влияние на температуру шлака содержания в нем глинозема при различной вводимой мощности: а - диаметра электрода; б - при ЭШП под шлаком типа АНФ-6 |

С увеличением размеров слитка и линейных размеров печей средняя температура шлака уменьшается (рис. 4.40, б).

На многоэлектродных печах за счет протекания токов между электродами зона повышенных температур распространяется на межэлектродную зону (см. рис. 4.39, б).Это при правильно выбранных заглублениях электрода создает условия для повышения теплового КПД печи из-за удаления теплового ядра от стенок кристаллизатора.

Тепло, выделенное в шлаке, передается окружающим границам. Основными видами теплопередачи в ванне являются конвекция и теплопроводность. Тепловые потоки (рис. 4.41) направлены на электрод (что и обеспечивает его оплавление), через стенку кристаллизатора, поверхность жидкой ванны металла и верхнюю поверхность шлаковой ванны.

|

|

| Рис. 4.41. Направление тепловых потоков в шлаковой ванне печиЭШП | Рис. 4.42. Распределение тепловой нагрузки на стенке кристаллизатора по ее высоте |

Тепловые потоки на всех границах ванны распределяются неравномерно. Так, непостоянство толщины гарниссажа по высоте ванны и коэффициента теплопередачи при различных тепловых нагрузках приводит к неравномерности распределения теплового потока через стенку кристаллизатора. При прохождении тепла через стенку кристаллизатора наблюдается ярко выраженная зона повышенных тепловых нагрузок, соответствующая областям шлаковой и жидкой металлической ванн. Внутри этой зоны существуют два максимума нагрузок, соответствующих верхней части шлаковой ванны и цилиндрической части ванны металла (рис. 4.42). Первый максимум обусловлен действием теплового ядра подэлектродной зоны и выделением мощности в верхних слоях шлаковой ванны за счет протекания тока кристаллизатора. Второй максимум объясняется подплавлением шлакового гарниссажа перегретым металлом в верхней части металлической ванны и увеличением в результате этого тепловой нагрузки на стенке кристаллизатора.

На лабораторной печи плотность теплового потока может достигать 1,4·106 Вт/м2, что предъявляет серьезные требования к проектированию систем охлаждения кристаллизатора. С увеличением линейных размеров печей плотность тепловых потоков изменяется обратно пропорционально диаметру слитка. Ниже уровня жидкой металлической ванны тепловые потоки через кристаллизатор резко снижаются из-за усадки слитка и образования воздушного зазора между слитком и кристаллизатором.

Неравномерно распределяются потоки и по поверхностям электрода жидкой металлической ванны и верхней границы шлака.

Выделившаяся в шлаке мощность тратится в стационарном тепловом режиме ванны на полезную мощность и покрытие тепловых потерь. Полезная мощность  расходуется на нагрев металла электрода, его плавление и перегрев до температуры отрыва капли. Основными видами потерь являются потери с охлаждающей водой кристаллизатора

расходуется на нагрев металла электрода, его плавление и перегрев до температуры отрыва капли. Основными видами потерь являются потери с охлаждающей водой кристаллизатора  , излучением с поверхности шлаковой ванны

, излучением с поверхности шлаковой ванны  , теплопередачей в жидкую металлическую ванну РМ и осевым потоком тепла по электроду

, теплопередачей в жидкую металлическую ванну РМ и осевым потоком тепла по электроду  [4, 23]:

[4, 23]:

. (4.15)

. (4.15)

Полезная мощность, кВт, может быть определена по выражению [35]

, (4.16)

, (4.16)

где G – массовая скорость плавления металла, кг/мин;  - температура электрода, обусловленная джоулевым теплом; а, b – коэффициенты, зависящие от химического состава металла:

- температура электрода, обусловленная джоулевым теплом; а, b – коэффициенты, зависящие от химического состава металла:

;

;

,

,

,

,  – удельные теплоемкости жидкого и твердого металла при температуре окружающей среды

– удельные теплоемкости жидкого и твердого металла при температуре окружающей среды  соответственно;

соответственно;  – температурный коэффициент удельной теплоемкости в диапазоне

– температурный коэффициент удельной теплоемкости в диапазоне  ;

;  – удельная скрытая теплота плавления металла, ккал/кг.

– удельная скрытая теплота плавления металла, ккал/кг.

Для углеродистых сталей ориентировочно можно принять а = 21,5 кВт·мин/кг, b = 1,0 кВт·мин/кг.

Расчет тепловых потерь представляет значительные трудности в связи с неравномерностью распределения температур и коэффициентов теплопередачи по поверхностям границ ванны. Для ориентировочных расчетов можно пользоваться упрощенной системой уравнений:

(4.17)

(4.17)

где  – усредненный по высоте стенки кристаллизатора коэффициент теплоотдачи от жидкого шлака к гарниссажу, Вт/(м2·град);

– усредненный по высоте стенки кристаллизатора коэффициент теплоотдачи от жидкого шлака к гарниссажу, Вт/(м2·град);

,

,  – усредненные по поверхностям электрода и ванны металла коэффициенты теплоотдачи от жидкого шлака к жидкому металлу, Вт/(м2·град);

– усредненные по поверхностям электрода и ванны металла коэффициенты теплоотдачи от жидкого шлака к жидкому металлу, Вт/(м2·град);

,

,  ,

,  ,

,  – площади поверхностей боковой стенки ванны, ванны жидкогометалла,верхней границы шлака в зазоре между электродом и кристаллизатором и заглубленной части электрода, м2.

– площади поверхностей боковой стенки ванны, ванны жидкогометалла,верхней границы шлака в зазоре между электродом и кристаллизатором и заглубленной части электрода, м2.

В (4.17) все мощности даны в ваттах.

Коэффициенты теплоотдачи не являются постоянными, а зависят от технологического и электрического режимов переплава и линейного размера слитка.

Экспериментальные исследования составляющих энергетического баланса показали, что основные потери тепла шлаковой ванной при ЭШП (табл. 4.8) происходят с водой через стенки кристаллизатора. Потери излучением в жидкую ванну металла при правильно выбранном положении электродов в ванне играют подчиненную роль. Однако теплопередача из шлака в металлическую ванну оказывает значительное влияние на условия формирования слитка. Это связано с тем, что эта доля тепла соизмерима с теплом  , вносимым с каплями металла.

, вносимым с каплями металла.

Таблица 4.8

Соотношения между составляющими энергетического

баланса шлаковой и жидкой металлической ванн

одноэлектродной печи, %

| Шлаковая ванна | Металлическая ванна | |||||

|

|

|

|

|

|

|

| 20–35 | 45–55 | 5–10 | 5–20 | 3–5 | 80–65 | 20–35 |

На многоэлектродных печах со сложной формой охлаждающих поверхностей, обусловленной наличием горизонтальных участков кристаллизатора, дорна и т. д. (многоручьевые печи, перемещающиеся кристаллизаторы с переменным сечением, печи для полого слитка), доля потерь через стенку кристаллизатора еще более существенна и может достигать 50–70 %. Для ее определения можно пользоваться приведенной зависимостью на рис. 4.43.

|

| |

| Рис. 4.43. Зависимость относительных потерь через стенки кристаллизатора от коэффициента F, равного отношению площадей контакта жидкого шлака со стенками кристаллизатора и зеркала металлической ванны | ||

| Рис. 4.44. Влияние положения электрода и химического состава шлака (а) и коэффициента заполнения кристаллизатора (б) на энергетический коэффициент шлаковой ванны |

К сожалению, точность расчетов по выражениям (4.17) невеликакак из-за принятых допущений о равномерности температур и тепловых потоков, так и из-за слабой изученности коэффициентов теплоотдачи на поверхностях и зависимости их от химических составов металла и шлака и размеров печи. В связи с этим при выборе необходимой мощности печи надежнее опираться на опытные данные по тепловому КПД печей:

(4.18)

(4.18)

или по энергетическим коэффициентам

, (4.19)

, (4.19)

примерно пропорциональным тепловому КПД.

Коэффициент  позволяет весьма просто определить требуемую мощность

позволяет весьма просто определить требуемую мощность  , кВт·ч/т, по заданной скорости плавки G, кг/мин:

, кВт·ч/т, по заданной скорости плавки G, кг/мин:

(4.20)

(4.20)

или по заданной мощности определить «горячую» производительность G, кг/мин, и удельный расход электроэнергии W в киловатт·часах на тонну:

;

;

, (4.21)

, (4.21)

где  – энергетический КПД токоподвода.

– энергетический КПД токоподвода.

Исследования энергетического коэффициента шлаковых ванн одноэлектродных печей показали, что основное влияние на него оказывают химические составы шлака и металла, соотношение геометрических размеров и положение электрода в ванне. Это связано с существенным изменением распределения мощности по объему ванны и ее температурного поля.

При изменении положения электрода в ванне энергетический коэффициент проходит максимум (рис. 4.44, а). Это вызвано изменением тепловых потерь при перемещении вместе с электродом теплового ядра шлаковой ванны. При небольших заглублениях электрода наблюдаются сравнительно высокие температуры поверхности шлаковой ванны. Это вызывает большие потери тепла излучением и через стенки кристаллизатора при небольших тепловых потоках в электроде. С увеличением заглубления растет тепло, отдаваемое электроду ввиду увеличения площади поверхности его конца, и уменьшаются потери излучением, так что заглубленное тепловое ядро начинает приближаться к поверхности жидкой ванны металла. Это порождает рост потерь тепла через стенки кристаллизатора в нижней части ванны и теплопередачей к ванне металла, и при некотором промежутке, называемом оптимальным  , они начинают превалировать над ростом полезной мощности. Это вызывает снижение теплового КПД. На промышленных печах

, они начинают превалировать над ростом полезной мощности. Это вызывает снижение теплового КПД. На промышленных печах  .

.

При небольших промежутках возникают короткие замыкания и электрическая дуга, что ведет к повторному повышению теплового КПД печи. Но такие режимы являются нерабочими.

Изменение диаметра электрода и кристаллизатора при неизменном их отношении мало влияет на тепловой КПД печи. В связи с этим энергетические коэффициенты геометрически подобных печей обычно принимают одинаковыми. Однако изменение коэффициента заполнения кристаллизатора влияет на значение теплового КПД достаточно сильно (рис. 4.44, б). Увеличение диаметра электрода при неизменном диаметре кристаллизатора при небольших коэффициентах заполнения вызывает вначале повышение энергетического коэффициента. Это объясняется увеличением тепловоспринимающей поверхности электрода и уменьшением излучающей поверхности шлаковой ванны. Но с приближением электрода к боковым стенкам кристаллизатора происходят рост температуры в периферийных частях шлаковой ванны и увеличение потерь через стенки. При некотором коэффициенте заполнения (0,55–0,6) потери через стенки начинают превалировать, и тепловой КПД снижается. Увеличение  и

и  при коэффициентах заполнения выше 0,7–0,75 связано со значительным ростом тока кристаллизатора и перемещением зоны тепловыделения в верхнюю часть зазора между электродом и кристаллизатором. При этом охлаждается нижняя часть ванны, и снижаются потери теплопередачей в жидкую металлическую ванну и через стенки кристаллизатора в этой зоне. Такие режимы, несмотря на высокие энергетические показатели, невыгодны с технологической точки зрения, так как не обеспечивают стабильных условий для получения качественной поверхности слитка.

при коэффициентах заполнения выше 0,7–0,75 связано со значительным ростом тока кристаллизатора и перемещением зоны тепловыделения в верхнюю часть зазора между электродом и кристаллизатором. При этом охлаждается нижняя часть ванны, и снижаются потери теплопередачей в жидкую металлическую ванну и через стенки кристаллизатора в этой зоне. Такие режимы, несмотря на высокие энергетические показатели, невыгодны с технологической точки зрения, так как не обеспечивают стабильных условий для получения качественной поверхности слитка.

Изменения в пределах рабочих режимов вводимой в ванну мощности и высоты слоя шлака слабо влияют на тепловой КПД печи.

Значительное влияние на энергетическую эффективность ЭШП оказывают теплофизические свойства шлака и металла. Исследования показывают, что чем выше поверхностное натяжение на границе шлак – металл, тем выше температура шлака в ядре и выше тепловой КПД печи (табл. 4.9).

Таблица 4.9

Значения энергетического коэффициента

, кг/кВт·мин · 10-2, для некоторых металлов

, кг/кВт·мин · 10-2, для некоторых металлов

и шлаков при оптимальном промежутке электрод – металл

(одноэлектродные печи)

| Марка металла | Марка шлака | ||

| АНФ-1П | АНФ-6 | АН-291 | |

| ШХ15 | |||

| ЭИ-961 | 9,2 | 20,5 | |

| Х20Н80 | 8,3 | 13,5 | 18,5 |

На многоэлектродных печах изменение характера распределения мощности и удаление теплового ядра от водоохлаждаемой поверхности кристаллизатора приводят к росту теплового КПД по сравнению с одноэлектродными печами. Это объясняет эффективность многоэлектродных печей и их все более широкое применение для ЭШП.

Дата добавления: 2015-08-20; просмотров: 440 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Основные параметры некоторых печей ЭШП | | | СВАРКА И НАПЛАВКА |