|

Читайте также: |

Нагрев пресс-формы осуществляют обычно электронагревателем. Рабочую температуру в процессе прессования поддерживают постоянной с помощью автоматически действующих приборов. Для загрузки в полость пресс-формы определенного количества пресс-материала используют объемную дозировку или дозировку по массе. Применяют также поштучную дозировку (загружают определенное число таблеток). Прессуют на гидравлических прессах. При выпуске большого числа деталей используют прессы, работающие по автоматическому циклу.

Прямым прессованием получают детали средней сложности и небольших размеров из термореактивных композиционных материалов с порошкообразным и волокнистым наполнителями.

Литьевое прессование отличается от прямого тем, что прессуемый материал загружают не в полость формы, а в специальную загрузочную камеру 2 (рис. 8.14). Под действием теплоты от пресс-формы прессуемый материал переходит в вязко-текучее состояние и под давлением со стороны пуансона / выжимается из загрузочной камеры 2 в полости матрицы пресс-формы через специальное отверстие в литниковой плите 3. После отверждения материала пресс-форму разъединяют и готовые детали 4 извлекают из матрицы 5.

Литьевое прессование позволяет получать детали сложной формы, с глубокими отверстиями, в том числе резьбовыми. Возможна установка сложной и тонкой арматуры. В процессе протекания через литниковое отверстие пресс-материал прогревается одинаково, что обеспечивает более равномерную структуру прессуемой детали. При литьевом прессовании отпадает необходимость в подпрессовках, так как образующиеся газы могут выходить в зазор между литниковой плитой и матрицей.

Недостатком литьевого прессования является повышенный расход пресс-материала, так как в загрузочной камере и литниковых каналах остается часть от-вержденного и неиспользуемого в дальнейшем пресс-материала. Кроме того, пресс-формы для литьевого прессования сложнее по конструкции и дороже пресс-форм для прямого прессования.

Для прессования деталей применяют одно- и многогнездные пресс-формы. Мно-гогнездные пресс-формы используют для получения деталей простой формы и небольших размеров.

| |||

| |||

Листы и плиты из термореактивных композиционных материалов прессуют пакетами на прессах. Заготовки материала (из хлопчатобумажной ткани, стеклоткани и т.д.) пропитывают смолой и укладывают между горячими плитами пресса. Число уложенных слоев ткани определяет толщину листов и плит. Размеры прессуемых деталей ограничиваются мощностью гидравлического пресса. Трубы, прутки круглого и фасонного сечений получают прессованием реактопластов через калиброванное отверстие пресс-формы. Процесс прессования характеризуется низкой производительностью и сложностями технологического характера.

Литье под давлением - высокопроизводительный и эффективный способ массового производства деталей из термопластов. Перерабатываемый материал из загрузочного бункера 8 (рис. 8.15) подается дозатором Р в рабочий цилиндр 6 с электронагревателем 4. При движении поршня 7 определенная доза материала поступает в зону обогрева, а уже расплавленный материал через сопло 3 и литниковый канал - в полость пресс-формы I, в которой формируется изготовляемая деталь 2. В рабочем (нагревательном) цилиндре на пути потока расплава установлен рассекатель 5, который заставляет расплав протекать тонким слоем у стенок цилиндра. Это ускоряет прогрев и обеспечивает более равномерную температуру расплава. При движении поршня в исходное положение с помощью дозатора 9 очередная порция материала подается в рабочий цилиндр. Для предотвращения перегрева выше 50... 70 °С в процессе литья пресс-форма охлаждается проточной водой. После охлаждения материала пресс-форма размыкается и готовая деталь с помощью выталкивателей извлекается из нее. Широко применяют также литьевые машины с червячной пластикацией материала, в которых вместо поршня используют вращающиеся червяки.

Литьем под давлением получают детали сложной конфигурации с различными толщинами стенок, ребрами жесткости, с резьбами и т.д. Применяют литейные машины, позволяющие механизировать и автоматизировать процесс получения деталей. Производительность процесса литья в 20... 40 раз выше производительности прессования, поэтому литье под давлением является одним из основных способов переработки пластических масс в детали. Качество отливаемых деталей зависит от температур пресс-формы и расплава, давления прессования, продолжительности выдержки под давлением и т.д.

Центробежное литье применяют для получения крупногабаритных и толстостенных деталей из термопластов (кольца, шкивы, зубчатые колеса и т.п.)- Центробежные силы плотно прижимают залитый материал к внутренней поверхности формы. После охлаждения готовую деталь извлекают из формы и заливают новую порцию расплавленного материала.

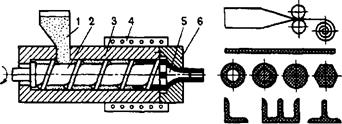

Выдавливание (или экструзия) отличается от других способов переработки термопластов непрерывностью, высокой производительностью процесса и возможностью получения на одном и том же оборудовании большого многообразия деталей. Выдавливание осуществляют на специальных червячных машинах - автоматах. Перерабатываемый материал в виде порошка или гранул из бункера 1 (рис. 8.16, а) попадает в рабочий цилиндр 3, где захватывается вращающимся червяком 2. Червяк продвигает материал, перемешивает и уплотняет его. В результате передачи теплоты от нагревательного элемента 4 и выделения теплоты при трении частиц материала друг о друга и о стенки цилиндра перерабатываемый материал переходит в вязкотекучее состояние и непрерывно выдавливается через калиброванное отверстие головки 6. Расплавленный материал проходит через радиальные канавки оправки 5. Оправку применяют для получения отверстия при выдавливании труб.

Непрерывным выдавливанием можно изготовлять детали различного профиля (рис. 8.16, б). При получении пленок из термопластов (полиэтилена, полипропилена и др.) используют метод раздува. Расплавленный материал продавливают через кольцевую щель насадной головки и получают заготовку в виде трубы, которую сжатым воздухом раздувают до требуемого диаметра. После охлаждения пленку подают на намоточное приспособление и сматывают в рулон. При производстве листового материала используют щелевые головки шириной до 1600 мм. Выходящее из щелевого отверстия полотно проходит через валки гладильного и тянущего устройств. Здесь же происходит предварительное охлаждение листа, а на роликовых конвейерах - окончательное охлаждение. Готовую продукцию сматывают в рулоны или разрезают на листы определенных размеров с помощью специальных ножниц.

3. СПОСОБЫ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ В ВЫСОКОЭЛАСТИЧНОМ СОСТОЯНИИ

Для получения многих круногабарит-ных деталей наиболее целесообразной является переработка листовых термопластичных материалов. Технологический процесс получения деталей основан на использовании свойств термопластов, нагретых до высокоэластичного состояния. Основными технологическими способами являются пневматическая формовка, вакуумная формовка и штамповка.

|

| 6} |

а)

| |||

| |||

Листовые материалы нагревают главным образом в электрических нагревательных шкафах, оснащенных контролирующими и автоматически регулирующими приборами. Необходимым условием является равномерный нагрев листовых заготовок. В противном случае на различных участках материала будет неодинаковая пластичность, что вызовет брак при формовке из-за разрывов, трещин, коробления и т.д. Для равномерного нагрева шкафы оснащают вентилятором для перемешивания воздуха. Температура нагрева зависит от вида перерабатываемого материала.

Особенностью вакуумной формовки является простота установки и обслуживания. Однако небольшой перепад давления препятствует применению этого способа для получения толстостенных (более 2,5 мм) и сложных конфигураций деталей, а также деталей из жестких термопластов.

Пневматическая формовка позволяет получать детали сложных пространственных конфигураций и различных толщин в зависимости от давления подаваемого воздуха. Для предотвращения быстрого и неравномерного охлаждения, возможного возникновения внутренних напряжений формуют подогретым до 50... 70 °С сжатым воздухом.

Разновидностью пневматической формовки является изготовление деталей без применения матрицы или пуансона. Разогретый лист зажимают в кольцо и с помощью сжатого воздуха или под действием атмосферного давления получают сферическое изделие. Поскольку формуют без соприкосновения с формообразующими деталями, получаемые детали имеют высокую прозрачность (колпаки кабин самолетов, детали для оптики и светотехники). В производственных условиях часто применяют комбинированное формообразование, при котором совмещают операции выдувания и пневматического обжима, а также, если необходимо, штамповки, оп-рессовки и т.д.

Штамповкой получают главным образом детали незамкнутой пространственной формы (козырьки, обтекатели, стекла кабин и т.д.). Термопластичный листовой материал, разогретый до определенной температуры, формуют с помощью пуансона и матрицы. При штамповке изменяются форма и размеры листовых заготовок за счет перемещения и перераспределения объема материала.

Штампуют на обычных гидравлических или механических прессах. Пуансоны и матрицы изготовляют из дерева и других неметаллических материалов при производстве небольшого числа деталей и из металлов - при массовом производстве.

| |||

| |||

Схема штамповки жестким пуансоном показана на рис. 8.18, а. Зазор между пуансоном 1 и матрицей 3 равен толщине штампуемого материала 2 с допуском ± 10 %; необходимое взаимное расположение пуансона и матрицы обеспечивается направляющими. В пуансоне и матрице делают отверстия для выхода воздуха.

Штамповкой эластичным пуансоном получают детали из листовых термопластов, имеющих небольшие углубления и четкий рисунок. Предварительно разогретую заготовку 6 помещают на форму 7 (рис. 8.18, б). Плоский резиновый пуансон 5, вмонтированный в обойму 4, опускают на заготовку и к нему прилагают давление. Штампуют на гидравлических или винтовых прессах.

При штамповке, как и при других видах формообразования материалов в высокоэластичном состоянии, качество получаемых деталей зависит от точного соблюдения технологического процесса.

4. ПОЛУЧЕНИЕ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ ПЛАСТИКОВ

С технологической точки зрения удобно использовать отдельные пластмассы, находящиеся в жидком состоянии при нормальной температуре. В первую очередь это относится к производству крупногабаритных деталей из композиционных пластиков. Пластики состоят из связующей смолы, наполнителя и в некоторых случаях отвердителя и ускорителя отверждения. В качестве связующего предпочтительнее использовать полиэфирные и эпоксидные смолы. Эти смолы характеризуются высокой адгезией к наполнителю и способностью отверждаться при нормальной температуре за счет добавления к ним отвердителей и ускорителей отвер-ждения (перекиси бензола, нафтената, кобальта, полиэтиленполиамина и др.).

Высокая прочность композиционных пластиков зависит от применяемых наполнителей (стеклоткани и стекловолокна, хлопчатобумажные ткани и волокна, металлическая сетка и проволока, волокна углерода и бора, нитевидные кристаллы и т.п.). Тип наполнителя зависит от требуемых свойств создаваемого материала. В отдельных случаях в состав пластика вводят пластификаторы и красители.

Как отмечалось ранее, в последние годы широкое применение находят углепластики. Они характеризуются низкой плотностью, высокими прочностными характеристиками и способностью выдерживать высокие температуры. Для получения особо термостойких КМ в качестве связующего используют углеродсодержащие термореактивные фенольные и фурфури-ловые смолы, пеки из каменноугольной смолы или нефти. Армирующими материалами являются углеродные волокна, нити, жгуты и ткани. После предварительного формообразования заготовка подвергается высокотемпературной обработке (карбонизации). В процессе карбонизации происходит термодеструкция связующего, сопровождающаяся удалением испаряющихся смолистых соединений, газообразных продуктов и образованием твердого кокса с высоким содержанием углерода. По такой схеме получают углерод-углеродные КМ. Эти материалы являются наиболее перспективными для изготовления изделий, работающих при высоких температурах.

К основным способам изготовления деталей из композиционных пластиков относятся контактная формовка, автоклавная формовка, стирометод, вихревое напыление, центробежная формовка, намотка и др.

Контактной формовкой изготовляют крупногабаритные детали с наполнителями из стеклотканей, стекломатов и т.д. Применяют формы из дерева, гипса и легких сплавов. Форма должна точно воспроизводить наружный или внутренний контур детали.

Перед формовкой на рабочие поверхности формы наносят разделительный слой (поливиниловый спирт, нитролаки, целлофановую пленку и др.), предотвращающий прилипание связующего к поверхности формы. По разделительному слою наносят слой связующего, затем слой предварительно раскроенной ткани, которую тщательно прикатывают резиновым роликом к поверхности формы. Этим достигаются плотное прилегание ткани к поверхности формы, удаление пузырьков воздуха и равномерное пропитывание ткани связующим. Затем снова наносят связующее, ткань и т.д. до получения заданной толщины. Отверждение происходит при нормальной температуре в течение 5... 50 ч в зависимости от вида связующего. Время отверждения сокращают увеличением температуры до 60... 120 °С. После отверждения готовую деталь извлекают из формы и в случае необходимости подвергают дальнейшей обработке (обрезке кромок, окраске и т.д.).

Особенности контактной формовки -простота оснастки и возможность получения деталей любых размеров и форм. Однако этот метод малопроизводителен, качество получаемых деталей недостаточно высокое из-за неравномерой укладки наполнителя и связующего. К нему предъявляют определенные требования по технике безопасности. Поэтому контактную формовку применяют в опытном и единичном производствах.

Автоклавную формовку применяют при выпуске деталей большими сериями. Форму с деталью накрывают резиновым чехлом и помещают в герметичный резервуар (автоклав). С помощью пара или воды в автоклаве создают определенное давление.

Стирометодом изготовляют крупногабаритные детали из композиционных пластиков с замкнутым полым профилем (полые рамы, диски, кронштейны и т.д.). На тонкостенный поливинилхлоридный чехол, размеры которого соответствуют размерам изготовляемой детали, наматывают волокно. Заготовку укладывают в разогретую до температуры 100... 120 °С пресс-форму. Под действием давления воздуха, разогретого внутри шланга, заготовка растягивается до размеров полости пресс-формы. В пространство между чехлом и пресс-формой за счет создания вакуума засасывается связующее.

Приведенные способы формовки используют в основном для изготовления деталей из пластиков с длинноволокнистыми наполнителями. При применении измельченных наполнителей процесс изготовления деталей удается механизировать. Наполнитель и связующее подают под давлением сжатого воздуха.

Вихревым напылением изготовляют крупногабаритные детали из стеклопластиков (кузова легковых и грузовых автомобилей, корпуса лодок, емкости и др.). Стекловолокно и смолу с отвердителем и ускорителем отверждения наносят на форму специальным пульверизатором. Смола смачивает стекловолокно в вихревом потоке, образованном сжатым воздухом. Стекловолокно со связующим, нанесенные на форму, вручную уплотняют роликом.

Высокой степенью механизации отличается напыление с помощью передвижной установки, в которой смонтированы режущее устройство для стекловолокна, вентилятор для подачи сжатого воздуха, распылитель и емкости для связующего, отвердителя и ускорителя. Стекловолокно разрезают на отдельные куски длиной 10... 90 мм. Распылитель имеет три сопла: центральное для подачи стекловолокна и два боковых (одно служит для подачи связующего и отвердителя, другое - связующего и ускорителя отверждения). Смешение компонентов происходит на поверхности формы или перед нею в потоке сжатого воздуха.

Высокой степенью механизации отличается напыление с помощью передвижной установки, в которой смонтированы режущее устройство для стекловолокна, вентилятор для подачи сжатого воздуха, распылитель и емкости для связующего, отвердителя и ускорителя. Стекловолокно разрезают на отдельные куски длиной 10... 90 мм. Распылитель имеет три сопла: центральное для подачи стекловолокна и два боковых (одно служит для подачи связующего и отвердителя, другое - связующего и ускорителя отверждения). Смешение компонентов происходит на поверхности формы или перед нею в потоке сжатого воздуха.

Центробежной формовкой получают детали больших габаритных размеров, имеющие форму тел вращения, толщиной 2... 15 мм, диаметром до 1 м и высотой до 3 м.

Стекловолокно и связующее равномерно подают во вращающуюся форму. После формовки в форму помещают резиновый мешок, с помощью которого создается давление на заготовку. В таком состоянии происходит отверждение композиции при определенной температуре.

Намоткой получают трубы и сложные по форме оболочки из композиционных пластиков. Основным элементом техноло-

Глава IV гической оснастки является металлическая оправка, на которую перед намоткой укладывают пленку, облегчающую снятие изделия. При намотке оправка совершает вращательное и возвратно-поступательное движения. Волокно или тканевую ленту смачивают связующим. Отформованную заготовку покрывают защитной целлофановой пленкой и отправляют в камеру для отверждения.

Основной недостаток изготовления крупногабаритных деталей из пластиков -невысокая производительность труда, повышение которой возможно за счет механизации и автоматизации технологического процесса.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. По каким признакам классифицируют

пластмассы?

2. С какой целью вводят наполнители?

3. Как влияют технологические свойства пластмасс на сам процесс получения деталей и их качество?

4. Перечислите основные способы переработки пластмасс.

5. Чем отличается литье под давлением от литьевого прессования?

6. Перечислите основные способы получения деталей из композиционных пластиков.

1. СОСТАВ И СВОЙСТВА РЕЗИНОВЫХ ТЕХНИЧЕСКИХ МАТЕРИАЛОВ

В производстве резиновых технических деталей основным видом сырья являются натуральные и синтетические каучуки. Натуральные каучуки не нашли широкого применения, так как сырьем для их получения является каучукосодержащий сок отдельных сортов растений. Сырьем для получения синтетических каучуков являются нефть, нефтепродукты, природный газ, древесина. Каучук в чистом виде в промышленности не применяют. Каучук превращают в резину вулканизацией. В качестве вулканизирующего вещества обычно используют серу. Количество серы определяет эластичность резиновых деталей. Например, мягкие резины содержат 1... 3 % серы, твердые (эбонит) до 30 % серы. Процесс вулканизации происходит под температурным воздействием (горячая вулканизация) или без температурного воздействия (холодная вулканизация). Для улучшения физико-механических и эксплуатационных свойств резиновых технических деталей и снижения расхода каучука в состав резиновых смесей вводят различные компоненты.

Наполнители уменьшают расход каучука, улучшают эксплуатационные свойства деталей. Наполнители подразделяют на порошкообразные и тканевые. В качестве порошкообразных наполнителей применяют сажу, тальк, мел и др. К тканевым наполнителям относят хлопчатобумажные, шелковые и другие ткани. В некоторых случаях для повышения прочности деталей их армируют стальной проволокой или сеткой, стеклянной или капроновой тканью. Количество наполнителя зависит от вида выпускаемых изделий.

Мягчители (парафин, стеариновая кислота, канифоль и др.) служат для облегчения процесса смешения резиновой смеси и обеспечения мягкости и морозоустойчивости. Для замедления процесса окисления в резиновые смеси добавляют противостарители (вазелины, ароматические амины и др.). Процесс вулканизации ускоряют введением в смесь оксида цинка, свинцового глета и др. Красители (охра, пятисернистая сурьма, ультрамарин и др.) вводят в смесь в количестве до 10 % от массы каучука.

Высокая эластичность, способность к большим обратимым деформациям, стойкость к действию активных химических веществ, малые водо- и газопроводность, хорошие диэлектрические и другие свойства резины обусловили ее применение во всех отраслях народного хозяйства. В машиностроении применяют разнообразные резиновые технические детали:- ремни -для передачи вращательного движения с одного вала на другой; шланги и напорные рукава - для передачи жидкостей и газов под давлением; сальники, манжеты, прокладочные кольца и уплотнители - для уплотнения подвижных и неподвижных соединений; муфты, амортизаторы - для гашения динамических нагрузок; транспортерные ленты - для оснащения погру-зочно-разгрузочных устройств и т.д.

2. СПОСОБЫ ИЗГОТОВЛЕНИЯ РЕЗИНОВЫХ ТЕХНИЧЕСКИХ ДЕТАЛЕЙ

Технологический процесс изготовления резиновых технических деталей состоит из отдельных последовательных операций: приготовления резиновой смеси, формования и вулканизации. Процесс подготовки резиновой смеси заключается в смешении входящих в нее компонентов. Перед смешением каучук переводят в пластичное состояние многократным пропусканием его через специальные вальцы, предварительно подогретые до температуры 40... 50 °С. Находясь в пластичном состоянии, каучук обладает способностью хорошо смешиваться с другими компонентами. Смешение проводят в червячных или валковых смесителях. Первым из компонентов при приготовлении смеси вводят противостаритель, последним -вулканизатор или ускоритель вулканизации.

Многие технологические процессы переработки резиновых композиций в детали (выдавливание, прессование, литье под давлением и др.) подобны тем, которые были рассмотрены при формообразовании деталей из пластмасс. Специфичным является лишь процесс получения листовых заготовок (каландрование).

Каландрование применяют для получения резиновых смесей в виде листов и прорезиненных лент, а также для соединения листов резины и прорезиненных лент (дублирование). Операцию выполняют на многовалковых машинах - каландрах. Валки каландров снабжают системой внутреннего обогрева или охлаждения, что позволяет регулировать температурный режим. Листы резины, полученные прокаткой на каландрах, сматывают в рулоны и используют затем в качестве полуфабриката для других процессов формообразования резиновых деталей. Во избежание слипания резины в рулонах ее посыпают тальком или мелом при выходе из каландра.

В процессе получения прорезиненной ткани в зазор между валками каландров 3

(рис. 8.19) одновременно пропускают пластифицированную резиновую смесь 4 и ткань 2. Резиновая смесь поступает в зазор между верхним и средним валками, обволакивает средний валок и поступает в зазор между средним и нижним валками, через который проходит ткань. Средний валок вращается с большей скоростью, чем нижний. Разница скоростей обеспечивает втирание резиновой смеси в ткань. Толщину резиновой пленки на ткани регулируют, изменяя зазор между валками каландра. Многослойную прорезиненную ткань получают при пропускании определенного числа листов однослойной прорезиненной ткани через валки каландра. Полученную ткань наматывают на барабан 1 и затем вулканизируют.

Непрерывное выдавливание используют для получения профилированных резиновых деталей (труб, прутков, профилей для остекления). Детали непрерывным выдавливанием изготовляют машинами червячного типа. Таким способом покрывают резиной металлическую проволоку.

Прессование является одним из основных способов получения фасонных деталей (манжет, уплотнительных колец, клиновых ремней и т.д.). Прессуют в металлических формах. Применяют горячее и холодное прессование. При горячем прессовании резиновую смесь закладывают в горячую пресс-форму и прессуют на гидравлических прессах с обогреваемыми плитами. Температура прессования 140... 155 °С. При прессовании одновременно происходят формообразование и вулканизация деталей. Высокопрочные детали (например, клиновые ремни) после формования подвергают дополнительной вулканизации в специальных приспособлениях-пакетах. Холодным прессованием получают детали из эбонитовых смесей (корпуса аккумуляторных батарей, детали для химической промышленности и т.д.). После прессования заготовки отправляют на вулканизацию. В состав эбонитовой смеси входят каучук и значительное количество серы (до 30 % от массы каучука). В качестве наполнителей применяют размельченные отходы эбонитового производства.

Литьем под давлением получают детали сложной формы. Резиновая смесь поступает под давлением при температуре 80... 120 °С через литниковое отверстие в литейную форму, что значительно сокращает цикл вулканизации.

Вулканизация является завершающей операцией при изготовлении резиновых деталей. Вулканизацию проводят в специальных камерах-вулканизаторах при температуре 120... 150 °С в атмосфере насыщенного водяного пара при небольших давлениях. В процессе вулканизации происходит химическая реакция серы и каучука, в результате которой линейная структура молекул каучука превращается в сетчатую, что уменьшает пластичность, повышает стойкость к действию органических растворителей, увеличивает механическую прочность.

При массовом производстве резиновых деталей все технологические операции выполняют с помощью высокопроизводительного и автоматизированного оборудования.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Какие компоненты входят в состав резиновых технических материалов, их назначение?

2. Перечислите основные способы получения резиновых технических деталей.

3. Зачем назначают различные скорости вращения валков при каландровании?

4. Какие физические процессы протекают в заготовках при вулканизации?

Глава VI Технологические особенности проектирования и изготовления деталей из композиционных материалов

1. ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К КОНСТРУКЦИЯМ ИЗГОТОВЛЯЕМЫХ ДЕТАЛЕЙ

Конструктивные особенности деталей из композиционных материалов обусловлены физико-механическими и технологическими свойствами, способами их получения. Прочностные и точностные характеристики деталей во многом зависят от их конструктивного оформления. Следует всегда стремиться к упрощению конструкции детали как по технологическим и эксплуатационным, так и по экономическим соображениям. Чем проще конструкция детали, тем дешевле технологическая оснастка, ниже себестоимость, выше производительность труда и качество получаемых деталей. Габаритные размеры деталей определяют мощность оборудования (пресса, литьевой машины и т.д.). При проектировании деталей с высокими требованиями к точности размеров необходимо предусмотреть припуск на их дальнейшую механическую обработку.

В конструкциях деталей следует избегать выступов, пазов и отверстий, расположенных перпендикулярно к оси прессования (рис. 8.20, а). Их следует заменять соответствующими элементами, расположенными в направлении прессования. Процесс формообразования деталей из композиционных материалов сопровождается значительной усадкой, поэтому в их конструкциях нельзя допускать значительной разностенности, которая вызывает коробление и образование трещин (рис. 8.20, б - г). Разностенность не должна превышать 1:3. В зависимости от габаритных размеров детали, используемого материала и других факторов оптимальной толщиной стенок считается 0,5... 5 мм, а минимальными радиусами сопряжений - 0,5... 2 мм.

Дата добавления: 2015-07-25; просмотров: 207 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| I Притирка 17 страница | | | I Притирка 19 страница |