|

Читайте также: |

10. ОБРАБОТКА ЗАГОТОВОК НА ПЛОСКОШЛИФОВАЛЬНЫХ СТАНКАХ

Плоскошлифовальный станок с прямоугольным столом (рис. 6.86) состоит из станины 4, стола 3, стойки 2, шлифовальной бабки / и привода стола 5.

Движения подачи осуществляют вручную или автоматическим приводом станка. Продольное перемещение стола /)

обеспечивается чаще всего с помощью гидравлического устройства - поршня, цилиндров и органов управления.

У другого типа станков вместо возвратно-поступательного стол совершает вращательное движение. В этом случае его выполняют круглым с вертикальной осью вращения. Компоновка такого станка предусматривает также вертикальное расположение оси шлифовального круга. Плоскости обрабатывают его торцовой поверхностью.

На практике наиболее распространены четыре схемы плоского шлифования (рис. 6.87). Шлифуют периферией и торцовой поверхностью круга. Заготовки 2 закрепляют на прямоугольных или круглых столах 1 с помощью магнитных плит, а также в зажимных приспособлениях. Возможно закрепление одной или одновременно многих заготовок. Заготовки размещают на столах, затем включают ток, и они притягиваются к магнитной плите.

Прямоугольные столы совершают возвратно-поступательное движение, обеспечивая продольную подачу. Движение подачи на глубину резания дается в крайних положениях столов. Движение поперечной подачи необходимо в тех случаях, когда ширина круга меньше ширины заготовки (рис. 6.87, а).

Круглые столы (рис. 6.87, в) совершают вращательное движение, обеспечивая круговую подачу. Остальные движения совершаются по аналогии с движениями при шлифовании на прямоугольных столах.

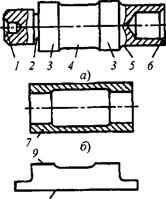

Более производительно шлифование торцом круга, так как одновременно в работе участвует большое число абразивных зерен (рис. 6.87, б, г). Но шлифование периферией круга с использованием прямоугольных столов позволяет выполнить большее число разнообразных видов работ. Способом шлифования периферией круга обрабатывают, например, дно паза, производят профильное шлифование, предварительно заправив по соответствующей форме шлифовальный круг, и выполняют другие виды работы. Специальные плоскошлифовальные станки снабжены двумя горизонтальными соосно расположенными шпинделями со шлифовальными кругами. Перемещение заготовок между торцами кругов с заданной подачей позволяет одновременно обрабатывать две их параллельные плоские поверхности.

|

|

11. АВТОМАТИЗАЦИЯ ОБРАБОТКИ ЗАГОТОВОК ШЛИФОВАНИЕМ

Широкие возможности для автоматизации шлифовальных работ открывает применение систем программного управления технологическими системами. Все основные и вспомогательные движения производятся в автоматическом режиме. Создают целые шлифовальные комплексы, которые позволяют в одном станке осуществлять круглое, внутреннее, фасонное и плоское шлифование на одной заготовке. Переналаживают такие комплексы за минимальное время, что увеличивает гибкость производства. На круглошли-фовальных станках с программным управлением (рис. 6.88) системы ЧПУ обеспечивают автоматическое перемещение круга по координате х, измерительной скобы 1 - по координате у, алмаза с державкой 2 для правки круга по координатам ни», заготовки по координате г. Система управления изменяет частоту вращения заготовки, компенсирует износ шлифовального круга, переключает скорость подхода круга на рабочую подачу в непосредственной близости от обрабатываемой поверхности, управляет циклом с помощью датчика 3.

Загрузка заготовок и съем готовых деталей могут производиться из специального накопителя или с помощью многозвенных отдельно стоящих роботов, управляемых единой системой ЧПУ. Появились целые

и шлифовальные системы, снабженные специальными магазинами для размещения сменных шлифовальных кругов. Поэтому становится возможным на одной заготовке производить, например, круглое и фасонное шлифование различными кругами, профиль которых выполнен предварительно.

и шлифовальные системы, снабженные специальными магазинами для размещения сменных шлифовальных кругов. Поэтому становится возможным на одной заготовке производить, например, круглое и фасонное шлифование различными кругами, профиль которых выполнен предварительно.

Для увеличения гибкости при обработке заготовок наряду с системами ЧПУ на станках устанавливают измерительные устройства для прямого измерения положения узлов станка при выполнении работ с ручным управлением.

Чтобы не передавать заготовки для шлифования со станка на станок, используют совмещенную обработку (рис. 6.89). В этом случае станок имеет два шпинделя и работает одновременно как круглошли-фовальный и как внутришлифовальный. Производительность обработки существенно повышается. Для повышения производительности некоторые плоскошлифовальные станки имеют двух- и трехпози-ционные поворотные столы. В то время как заготовка по определенной программе обрабатывается на одной позиции, на другой устанавливается новая заготовка и последующим поворотом стола переносится в рабочее положение.

Современные системы ЧПУ позволяют получить на плоскошлифовальных станках фасонный профиль деталей как узким шлифовальным кругом, так и имеющим полный профиль детали.

Для изготовления деталей с фасонным профилем используют также проекционные шлифовальные станки. Профиль детали в увеличенном виде изображают на экране станка. Если заставить специальный указатель огибать профиль на экране, то суппорт станка со шлифовальным кругом будет воспроизводить в натуральную величину этот профиль непосредственно на детали.

На автоматизированных резьбошли-фовальных станках шлифовальный круг заправляют по форме одной или нескольких впадин резьбы. Заготовка, установленная в центрах резьбошлифовального станка, за один свой оборот перемещается в осевом направлении на шаг резьбы. Прошлифованная резьба получает высокую точность и малую шероховатость поверхности.

Профиль некоторых деталей, например турбинных лопаток, оказывается весьма сложным. Их шлифуют на лен-тошлифовальных станках инструментом в виде бесконечной абразивной ленты, которая огибает сложную форму обрабатываемой поверхности. Абразивный слой наносят на бумажную или тканевую основу ленты.

Широко используют заточные станки для обработки разнообразного режущего инструмента. Для заточки некоторых видов инструментов применяют специализированные заточные станки. На таких станках можно, например, выполнять заточку зубьев плоских, круглых и шлице-вых протяжек в автоматическом режиме.

12. ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К КОНСТРУКЦИЯМ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ

Для шлифования ступенчатых валов (рис. 6.90, а) предусматривают центровые отверстия У, а для шлифования пустотелых валов - установочные фаски б. Между шейками вала и торцами из-за непрерывного осыпания зерен круга получается переходная поверхность 5. В тех случаях,

8 в)

Рис. 6.90. Рациональные формы деталей, обрабатываемых на станках шлифовальной группы

когда этого нельзя допустить по условиям работы детали, предусматривают технологические канавки 2 для выхода шлифовального круга. Если необходимо оставить переходную поверхность, то на чертеже детали указывают ее максимально возможный радиус. Следует избегать конструирования валов с большой разностью диаметров отдельных участков. Точно обработанные, например, цилиндрические поверхности 3 необходимо разделять введением проточек 4, поверхности которых не требуется шлифовать.

На деталях, обрабатываемых в патроне (рис. 6.90, б), следует предусматривать такие поверхности 7, которые обеспечивают правильную установку и надежное закрепление при обработке. Наиболее надежно закрепление по поверхностям в виде круговых цилиндров. Поверхности точно обрабатываемых отверстий также следует разделять введением выточек. Предпочтительнее жесткие детали. Закрепление в патронах тонкостенных (нежестких) деталей может вызвать большие деформации и снизить точность. Шлифование отверстий малых диаметров связано с трудностями и должно назначаться в исключительных случаях.

Плоские поверхности деталей должны быть расположены перпендикулярно или

параллельно (рис. 6.90, в, поверхность 9) основанию 8, на котором закрепляют заготовку. Шлифуемые поверхности желательно располагать в одной плоскости.

параллельно (рис. 6.90, в, поверхность 9) основанию 8, на котором закрепляют заготовку. Шлифуемые поверхности желательно располагать в одной плоскости.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Какие принципиальные отличия метода шлифования от метода обработки лезвийным инструментом?

2. Как вы представляете себе схемы шлифовальных станков, у которых движения подачи осуществляются поворотами (вращением) заготовок или инструмента вокруг координатных осей?

Глава XI

3. Почему повышается точность обработки на круглошлифовальных станках, если заготовки вращаются на неподвижных центрах?

4. Какой должна быть частота вращения шлифовального круга, если обрабатывается отверстие диаметром 5 мм со скоростью движения резания 50 м/с?

5. Как вы предлагаете получить шлифованием внутреннюю торовую поверхность на деталях типа колец?

6. Что заставляет заготовку перемещаться вдоль ножа при бесцентровом шлифовании?

7. Как вы представляете себе цикл работы автоматического роботизированного круг-лошлифовального станка, имеющего систему ЧПУ?

1. ОТДЕЛОЧНАЯ ОБРАБОТКА СО СНЯТИЕМ СТРУЖКИ

Дальнейшее развитие машиностроения связано с увеличением нагрузок на детали машин, увеличением скоростей движения, уменьшением массы конструкции. Выполнить эти требования можно при достижении особых качеств поверхностных слоев деталей. Однако это не всегда может быть обеспечено описанными методами. Поэтому требуется дополнительная отделочная обработка для повышения точности, уменьшения шероховатости поверхностей или для придания им особого вида, что важно для эстетических или санитарно-гигиенических целей.

Влияние качества поверхностных слоев на эксплуатационные свойства огромно. При сравнительно небольших толщинах этих слоев, часто оцениваемых десятыми долями миллиметра и формируемых в ходе соответствующих методов обработки, решающим образом изменяются износостойкость, коррозионная стойкость, контактная жесткость деталей, плотность соединений, отражательная способность, сопротивление обтеканию поверхностей газами и жидкостями, прочность соединений и другие свойства.

Велика роль отделочной обработки в повышении надежности работы деталей машин. Для отделочных методов обработки характерны малые силы резания, небольшие толщины срезаемых слоев материала, незначительное тепловыделение. Поэтому заготовки деформируются незначительно. Все эти технологические особенности способствуют дальнейшему развитию и широкому применению методов отделочной обработки. В дальнейшем будет снижаться доля обработки резанием со снятием большого количества стружки и повышаться доля отделочных методов обработки, так как заготовки все больше будут приближаться к форме готовых деталей.

2. ОТДЕЛКА ПОВЕРХНОСТЕЙ ЧИСТОВЫМИ РЕЗЦАМИ И ШЛИФОВАЛЬНЫМИ КРУГАМИ

Тонким обтачиванием иногда заменяют шлифование. Процесс осуществляется при высоких скоростях движения резания, малых глубинах и подачах. Находят применение токарные резцы с широкими режущими кромками, которые располагают строго параллельно оси обрабатываемой заготовки. Подача на оборот заготовки составляет не более 0,8 ширины лезвия, а глубина резания - не более 0,5 мм. Это приводит к уменьшению шероховатости обрабатываемой поверхности.

Обтачивание алмазными резцами применяют для заготовок из цветных металлов и сплавов, пластмасс и других неметаллических материалов. Обладая очень высокой стойкостью, алмазные резцы способны долгое время работать без подна-ладки, обеспечивать высокую точность. Тонкое обтачивание требует применения быстроходных станков высоких жесткости и точности, а также качественной предварительной обработки заготовок. По аналогии с тонким обтачиванием используют тонкое строгание. Находит применение тонкое фрезерование.

Тонким растачиванием заменяют шлифование, особенно в тех случаях, когда заготовки из вязких цветных сплавов либо стали выполнены тонкостенными. Тонкое растачивание целесообразно при точной обработке глухих отверстий или тогда, когда по условиям работы детали не допускается внедрение абразивных зерен в поры обработанной поверхности.

Тонкое шлифование выполняют мягким, мелкозернистым кругом при больших скоростях главного движения резания (у = 40 м/с) и весьма малой глубине резания. Шлифование сопровождается обильной подачей охлаждающей жидкости. Особую роль играет жесткость станков, способных обеспечить безвибрационную работу.

Для тонкого шлифования характерен процесс "выхаживания". По окончании обработки, например, вала движение подачи на глубину резания выключается, а движение продольной подачи не выключается. Процесс обработки тем не менее продолжается за счет упругих сил, возникающих в станке и заготовке.

Указанными методами производят обработку наплавленных поверхностей, размеры которых восстанавливают наплавкой после изнашивания. Метод обработки выбирают в зависимости от твердости наплавленного материала. Перед применением отделочных методов применяют обычное обтачивание (растачивание) или шлифование.

3. ПОЛИРОВАНИЕ ЗАГОТОВОК

Полированием уменьшают шероховатость поверхности. Этим методом получают зеркальный блеск на ответственных частях деталей (дорожки качения подшипников) либо на деталях, применяемых для декоративных целей (облицовочные части автомобиля). Для этого используют полировальные пасты или абразивные зерна, смешанные со смазочным материалом. Эти материалы наносят на быстро-вращающиеся эластичные (например, фетровые) круги или колеблющиеся щетки. Хорошие результаты дает полирование быстродвижущимися бесконечными абразивными лентами (шкурками).

В зоне полирования одновременно протекают следующие основные процессы: тонкое резание, пластическое деформирование поверхностного слоя, химические реакции - воздействие на металл химически активных веществ, находящихся в полировальном материале. При полировании абразивной шкуркой положительную роль играет подвижность ее режущих зерен. Эта особенность шкурок приводит к тому, что зернами в процессе обработки не могут наноситься микроследы, существенно различные по глубине.

В качестве абразивного материала применяют порошки из электрокорунда и оксиды железа при полировании стали, карбида кремния и оксиды железа при полировании чугуна, оксиды хрома и наждака при полировании алюминия и сплавов меди. Порошок смешивают со смазочным материалом, который состоит из смеси воска, сала, парафина и керосина.

| |||

| |||

Полировальные круги изготовляют из войлока, фетра, кожи, капрона, спрессованной ткани и других материалов.

Процесс полирования проводят на больших скоростях (до 50 м/с). Заготовка поджимается к кругу силой Р (рис. 6.91, а) и совершает движения подачи £ и

О в соответствии с профилем обрабатываемой поверхности. Полирование лентами (рис. 6.91, б) имеет ряд преимуществ. Эластичная лента может огибать всю шлифуемую поверхность. Поэтому движения подачи могут отсутствовать.

Главное движение резания при полировании иногда совершает и заготовка 3 (рис. 6.91, в), имеющая, например, форму кольца с фасонной внутренней поверхностью. Абразивная лента / поджимается полировальником 2 к обрабатываемой поверхности и периодически перемещается (движение О).

Ленточно-полировальные станки оснащают также головками с двумя лентопротяжными механизмами для черновой и чистовой обработки. На обрабатываемой поверхности формируется сетчатый мас-лоудерживающий рельеф.

Полирование возможно в автоматическом или полуавтоматическом режиме. Заготовки, закрепленные на конвейере, непрерывно перемещаются относительно круга или ленты. Съем деталей происходит на ходу конвейера.

В процессе полирования не удается исправлять погрешности формы, а также местные дефекты предыдущей обработки.

Эффект полирования создает магнитно-абразивная обработка для деталей, имеющих форму тел вращения. Абразивный порошок помещают в зазор между вращающейся заготовкой и колеблющимися вдоль оси заготовки электромагнитами, питающимися пульсирующим выпрямленным током. Зерна порошка ориентируются вдоль магнитных линий своими большими осями и совершают микрорезание, образуя обработанную поверхность с однородной шероховатостью.

4. АБРАЗИВНО-ЖИДКОСТНАЯ ОТДЕЛКА

Отделка объемно-криволинейных, фасонных поверхностей обычными методами вызывает большие технологические трудности. Метод абразивно-жидкостной отделки позволяет решить задачу сравнительно просто.

На обрабатываемую поверхность, имеющую следы предшествующей обработки, подают струи антикоррозионной жидкости со взвешенными частицами абразивного порошка (рис. 6.92, а). Водно-абразивная суспензия перемещается под давлением с большой скоростью. Частицы абразива ударяются о поверхность заготовки и сглаживают микронеровности.

Интенсивность съема обрабатываемого материала регулируется зернистостью порошка, давлением струи и углом р. Изменяя скорость полета и размер свободных абразивных зерен, можно увеличить степень пластической деформации и шероховатость поверхности.

Жидкостная пленка, покрывающая обрабатываемую поверхность, играет очень важную роль. Абразивные зерна, попадающие на микровыступы, легко преодолевают ее сопротивление и удаляют металл. Те же зерна, которые попадают на впадины, встречают большее сопротивление жидкости, и съем материала замедляется, поэтому шероховатость поверхности уменьшается.

В качестве абразива часто применяют электрокорунд. В суспензии содержится 30... 35 % абразива (по массе).

На рис. 6.92, б показана схема жидкостного полирования. Обрабатываемая заготовка 3 сложного профиля перемещается (Ог, й) в камере 4 так, что все ее

участки подвергаются полированию. Абразивная суспензия /, помещенная в баке 2, подается насосом 6 в рабочую камеру через твердосплавное сопло 5. Отработанная суспензия падает обратно в бак 2 и может быть использована многократно. Наибольший съем металла получается при угле Р = 45°.

Метод жидкостного полирования особенно успешно применяют при обработке фасонных внутренних поверхностей. В этом случае сопло вводится в полость заготовки, которая совершает вращательные и поступательные перемещения в зависимости от профиля полируемой поверхности.

Абразивно-жидкостную отделку проводят также в вибрирующих резервуарах, содержащих абразивную суспензию. Режим колебания резервуаров обеспечивает относительное перемещение заготовок и абразивных зерен, которые сглаживают микронеровности на наружных и внутренних поверхностях заготовок. Внутренняя поверхность резервуаров облицована резиной. Отделка может проводиться в автоматическом режиме: заготовки поочередно подаются в одно окно резервуара и, перемещаясь за счет колебательных движений в массе суспензии, выдаются в другое окно.

5. ПРИТИРКА ПОВЕРХНОСТЕЙ

Поверхности деталей машин, обработанные на металлорежущих станках, всегда имеют отклонения от правильных геометрических форм и заданных размеров.

Эти отклонения могут быть устранены притиркой (абразивной доводкой). Таким методом могут быть обеспечены шероховатость поверхности до Яг = 0,05... 0,01 мкм, отклонения размеров и формы обработанных поверхностей до 0,05... 0,3 мкм. Доводка может быть осуществлена вручную и механическим способом.

По сравнению с ручной доводкой механическая абразивная доводка позволяет повысить производительность в 2... 6 раз, и при этом обеспечивается стабильность выходных - эксплуатационных характеристик деталей агрегатов и машин (гидравлической, пневматической и топливной аппаратуры, зубчатых колес, шариков и колец подшипников качения и др.), выходных параметров кремниевых подложек, кварцевых кристаллических элемен

тов, керамических опор гидроприборов и др. Основные принципиальные схемы доводки поверхностей заготовок представлены на рис. 6.93. Одностороннюю или двустороннюю обработку плоских заготовок осуществляют с помощью плоского притира (притиров) в виде диска, плиты (рис. 6.93, а) или трубчатого притира (рис. 6.93, б). Доводку наружных цилиндрических поверхностей осуществляют как плоскими (рис. 6.93, в), так и гидравлическими притирами, а внутренних цилиндрических поверхностей - в основном разрезными цилиндрическими притирами (рис. 6.93, ж). Выпуклые сферические поверхности обрабатывают сферическим инструментом в виде трубки, а вогнутые -в виде "грибка" диска или трубчатым инструментом (рис. 6.93, д, и), доводку шариков производят между двумя притирами, один из которых имеет кольцевую канавку, а другой плоский (рис. 6.93, з).

Доводка конических поверхностей осуществляется коническим притиром.

Процесс осуществляется с помощью притиров соответствующей геометрической формы. На притир наносят притирочную пасту или мелкий абразивный порошок со связующей жидкостью. Материал притиров должен быть, как правило, мягче обрабатываемого материала. Паста или порошок внедряется в поверхность притира и удерживается ею, но так, что при относительном движении каждое абразивное зерно может снимать весьма малую стружку. Поэтому притир можно рассматривать как очень точный абразивный инструмент.

Притир или заготовка должны совершать разнонаправленные движения. Наилучшие результаты дает процесс, в ходе которого траектории движения каждого зерна не повторяются. Процесс абразивной доводки является сложным процессом удаления припуска с обрабатываемой поверхности заготовки при ее относительном перемещении по поверхности притира в результате массового действия абразивных зерен. Микронеровности сглаживаются за счет совокупного химико-механического воздействия на поверхность заготовки.

Толщина жидкостного слоя между притиром и заготовкой должна быть меньше высоты выступающих из притира режущих зерен и зависит от вязкости связующей жидкости. Если эта толщина оказывается больше высоты выступающих зерен, то процесс притирки прекратится, так как зерна не будут соприкасаться с обрабатываемой поверхностью.

В качестве абразива для притирочной смеси используют порошок электрокорунда, карбидов кремния и бора, оксиды хрома и железа и др. Притирочные пасты состоят из абразивных порошков и химически активных веществ, например олеиновой и стеариновой кислот, играющих одновременно роль связующего материала.

Материалами притиров являются серый чугун, бронза, красная медь, дерево. В качестве связующей жидкости используют машинное масло, керосин, стеарин, вазелин.

Физической основой абразивной доводки является абразивное разрушение материалов заготовок и притиров. Абразивные зерна при доводке самопроизвольно распределяются по поверхности притира и находятся либо в незакрепленном состоянии (в составе паст или суспензий), либо в поверхностном слое притира в закрепленном состоянии (в составе абразивного или алмазного круга).

На рис. 6.93 А приведены схемы взаимодействия абразивных зерен с заготовкой / и притиром 2 при односторонней и двусторонней доводках заготовок незакрепленными зернами 3 (рис. 6.93 А, а к б) или закрепленными зернами 3 (рис. 6.93 А, а). При односторонней и двусторонней доводках взаимодействие заготовки с рабочей поверхностью притира через абразивную прослойку рассматривается как динамическое, осуществляемое при перемещении заготовки по притиру (притирам) со скоростью v (при двусторонней доводке) под действием внешней тангенциальной Рг и нормальной силы Ру. В процессе доводки заготовок путем съема припуска рабочая поверхность притира (притиров) непрерывно изнашивается, как правило, с различной интенсивностью по отдельным участкам поверхности, что вызывает непрерывное изменение условий обработки.

Абразивные зерна в зависимости от степени их подвижности (закрепленности) работают по двум схемам: либо в условиях упругопластического деформирования

|

|

Для выполнения операций доводки применяют доводочные станки однодис-ковые или двухдисковые. Технологический процесс доводки, выбор режимов и условий процесса доводки приведены в справочной и специальной литературе.

6. ХОНИНГОВАНИЕ

Хонингование применяют для получения поверхностей высокой точности и малой шероховатости, а также для создания специфического микропрофиля обработанной поверхности в виде сетки. Такой профиль необходим для удержания смазочного материала при работе машины (например, двигателя внутреннего сгорания) на поверхности ее деталей.

Поверхность неподвижной заготовки обрабатывают мелкозернистыми абразивными брусками, которые закрепляют в хонинговальной головке (хоне). Бруски вращаются и одновременно перемещаются возвратно-поступательно вдоль оси обрабатываемого цилиндрического отверстия высотой А (рис. 6.94, а). Соотношение скоростей указанных движений составляет 1,5... 10 и определяет условия резания.

Схема обработки по сравнению с внутренним шлифованием имеет преимущества: отсутствует упругий отжим инструмента, реже наблюдается вибрация, резание происходит более плавно.

При сочетании движений на обрабатываемой поверхности появляется сетка микроскопических винтовых царапин -следов перемещения абразивных зерен. Угол 0 пересечения этих следов зависит от соотношения скоростей. На рис. 6.94, б приведены развертка внутренней цилиндрической поверхности заготовки и схема образования сетки.

Крайние нижнее / и верхнее 2 положения абразивных брусков устанавливают так, что создается перебег п. Он необходим для того, чтобы образующие отверстия получались прямолинейными даже при неравномерном износе брусков. Совершая вращательное движение, абразивные бруски при каждом двойном ходе начинают резание с новых положений 3 хона с учетом смещения? по углу. Поэтому исключается наложение траекторий абразивных зерен.

Абразивные бруски всегда контактируют с обрабатываемой поверхностью, так как могут раздвигаться в радиальных направлениях механическими, гидравлическими или пневматическими устройствами. Давление брусков должно контролироваться.

Хонингованием исправляют погрешности формы от предыдущей обработки

|  | ||

Различают предварительное и чистовое хонингование. Предварительное хонинго-вание используют для исправления погрешностей предыдущей обработки, а чистовое для получения малой шероховатости поверхности.

Хонинговальные бруски изготовляют из электрокорунда или карбида кремния, как правило, на керамической связке. Для чистового хонингования хорошие результаты дают бруски на бакелитовой связке. Все шире применяют алмазное хонингование, преимущества которого состоят в эффективном исправлении погрешностей геометрической формы обрабатываемых отверстий и увеличении стойкости брусков.

Дата добавления: 2015-07-25; просмотров: 113 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| I Притирка 11 страница | | | I Притирка 13 страница |