Читайте также:

|

В ходе текущего ремонта двигателей в условиях АТП их разбирают целиком или частично, в зависимости от рода предстоящих работ. После мойки узлов и деталей с помощью моечных установок, их подвергают контролю на техническое состояние и степень износа. Непригодные для дальнейшей эксплуатации детали и узлы выбраковывают, заменяя новыми.

· Разборка двигателя. Эту операцию необходимо выполнять на специальном стенде, предварительно вымыв двигатель и слив из картера двигателя масло. Последовательность разборки практически одинаково для всех моделей двигателей легковых автомобилей.

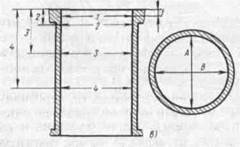

· Разборка шатунно-поршневой группы. Снять поршневые кольца, используя приспособление (рис.197). Для этого следует установить приспособление на поршень так, чтобы выступы «зашли» в зазор замка кольца. Затем, сжимая рукоятку, разжать кольцо и снять его с поршня. Удалить из канавок бобышек поршня стопорные кольца и выпрессовать поршневой палец. Для чего уложить поршень в опору с цилиндрической выемкой и с помощью оправки. Выпрессовать палец или в зависимости от модели двигателя нагреть поршень в воде до to 45…75оC, ударом молотка через латунную оправку выколотить поршневой палец. Если некоторые детали шатунно-поршневой группы не повреждены и мало изношены, то они могут быть снова использованы. Поэтому при разборке их следует пометить, чтобы в дальнейшем собрать группу с теми же деталями и установить в прежний цилиндр двигателя.

Рис. 197. Съемник поршневых колец:

1 – выступы, 2 – упоры, 3 – захваты, 4 - рукоятка

· Разборка головки блока цилиндров. Если требуется замена какой-либо одной детали, то можно не разбирать полностью головку блока, а снять только то, что необходимо для замены. Со снятой и предварительно разобранной головке демонтировать распределительный вал, сняв корпусы подшипников распределительного вала для двигателей ВАЗ. Вынуть толкатели клапанов, снять рычаги или соответственно коромысла, предварительно отсоединив их от пружин. Освободив клапаны от сухарей, сжимая пружины клапанов приспособлением, снять пружины с тарелками и опорными шайбам, и вынуть клапаны, снять маслоотражательные колпачки.

· Сборка двигателя. Перед сборкой двигателя необходимо тщательно осмотреть и промыть все детали, при необходимости провести контрольные измерения их технического состояния и подсборку отдельных групп и узлов. Блок цилиндров следует тщательно вымыть и очистить масляные каналы. Продув сжатым воздухом, осмотреть блок; трещины в опорах или других местах блока не допускаются. Если есть подозрения на попадание охлаждающей жидкости в картер, то на специальном стенде проверить герметичность блока цилиндров. Для этого, заглушив отверстие охлаждающей рубашки блока цилиндров, нагнетать в нее воду комнатной температуры под давлением 0,3 МПа. В течение 2мин не должно быть утечки воды из блока. Второй способ проверки герметичности блока – закрыть (заглушить) все соответствующие отверстия в блоке и, опустив блок в ванну с водой, подать в охлаждающую рубашку сжатый воздух под давлением 150 кПа в течение 15 с. Утечка воздуха не допускается. Выявленные трещины, пробоины и обломы заварить или заделать эпоксидными пастами, предварительно разделав место восстановления для получения качественного шва, с последующей проверкой на герметичность.

· Плоскость разъема блока цилиндров с головкой можно проверить с помощью линейки и наборов щупов. Линейка устанавливается по диагоналям плоскости и в середине в продольном направлении и поперек. Если неплоскостность превышает 0,1 мм, блок цилиндров необходимо заменить.

· Перед сборкой цилиндро-поршневой группы проверить, не превышает ли зазор между поршнем и цилиндром максимально допустимый размер – 0,15 мм. Этот зазор определяют промером цилиндров и поршней. Необходимо измерить диаметр цилиндра, для чего нутромером (рис. 204, а) в 4 поясах (табл. 34) как в продольном, так и в поперечном направлениях (рис. 204, б) провести измерения.

Рис. 204. Измерение цилиндров нутромером:

а – установка нутромера на ноль по калибру, б – проведение замера, в – пояса замеров; А и В – направления измерений, 1, 2, 3, 4 – номера поясов

Для установки нутромера на ноль применяется калибр. Если максимальный износ больше 0,15 мм, расточить цилиндр до ближайшего ремонтного размера, оставив припуск 0,03 мм на диаметр под хонингование. Затем отхонинговать цилиндры, выдерживая такой диаметр, чтобы при установке выбранного ремонтного поршня был обеспечен требуемый зазор.

· Цилиндры обрабатывают до ремонтных размеров на расточных станках стационарного и переносного типов. Независимо от способа окончательной обработки цилиндров их внутренний диаметр должен иметь один и тот же ремонтный размер для данного двигателя.

· Поршень необходимо измерять только в плоскости, перпендикулярной поршневому пальцу, на расстоянии от днища поршня 52,4 мм.

Кроме подбора по диаметру поршни подбирают также по массе, разница которой для поршней одного двигателя не может превышать 2,5…3 г. Если нет комплекта поршней одной весовой группы, можно удалить часть металла с основания бобышек под поршневой палец.

· Шатунно-поршневую группу необходимо собирать с подбором совместимости поршня, поршневых колец, поршневого пальца и шатуна. Следует иметь ввиду, что при изготовлении маркировочную краску наносят: у поршней – на нижнюю поверхность одной из бобышек, у поршневых пальцев – на внутреннюю поверхность с одного конца, на шатуне – у верхней головки.

Перед проверкой и сборкой очистить поршень от нагара и удалить все отложения из смазочных каналов поршня и шатуна. При ремонте двигателя не рекомендуется обезличивать комплект его шатунов, которые на заводе-изготовителе подбирают по массе. При замене отдельных шатунов одного комплекта их подбирают по массе одной группы, причем подгонку по массе осуществляют путем снятия металла с бобышек на крышке и головке шатуна. Разница в массе самого тяжелого и легкого шатунов в комплекте, установленном на один двигатель не должна превышать 8 г. Шатун заменяют при поломках либо наличии трещин на его теле или крышке. Изношенные втулки верхней головки шатуна заменяют новыми, для чего используют специальную оправку и реечный пресс. Втулку перед запрессовкой подбирают по отверстию верхней головки шатуна так, чтобы обеспечить натяг не менее 0,05 мм. После запрессовки во втулке сверлят отверстие, а затем растачивают ее на горизонтально-расточном станке и обрабатывают в кондукторе (рис. 206) разверткой. Внутренняя поверхность втулки после обработки должна быть чистой, без рисок.

После развертывания отверстия во втулке верхней головки шатуна подбирают поршневой палец так, чтобы он плавно входил в отверстие втулки под нажимом большого пальца руки при to воздуха 20+-3o C. Перед соединением подобранный к поршню и шатуну поршневой палец смазывают моторным маслом и с помощью оправки и молотка вставляют в бобышки поршня, предварительно нагретого до 75o C, и верхнюю головку шатуна.

На двигателях ВАЗ применяется поршневой палец плавающего типа, для правильного сопряжения которого необходимо, чтобы поршневой палец, смазанный моторным маслом, входил в отверстие поршня от простого нажатия большого пальца руки и не выпадал из него, если держать поршень.

Выпадающий палец необходимо заменить другим, следующей категории. Если в поршень вставляется палец третьей категории, то заменить поршень с пальцем. Так как палец в этом случае вставляется в верхнюю головку шатуна с натягом, необходимо нагреть шатун для расширения его головки в электропечи с температурой 240o C в течение 15 мин. Палец заранее нужно подготовить к сборке, надев его на валик приспособления с установленным дистанционным кольцом. Упорный винт плотно затягивать не рекомендуется, чтобы не произошло заклинивания.

Извлеченный из печи шатун быстро зажать в тисках, надевая поршень на шатун, следить за тем, чтобы отверстие под палец совпадало с отверстием верхней головки шатуна. Закрепленный на приспособлении поршневой палец протолкнуть в отверстие поршня и в верхнюю головку шатуна до упора заплечика приспособления в поршень. (Поршень должен опираться на головку шатуна в направлении, указанном стрелкой.)

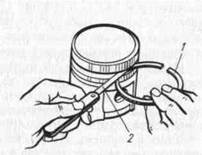

После подбора поршней по размерам цилиндров подбирают поршневые кольца. При подборе по поршню кольцо прокатывают по канавке поршня и щупом измеряют зазор между торцом кольца и канавкой (рис. 211). При подборе по цилиндру кольцо устанавливают в зоне наименьшего износа цилиндра, но в пределах хода поршневых колец и измеряют зазор в замке кольца (рис. 212). Зазор может быть проверен при установке кольца в соответствующий калибр (рис. 213). Зазоры, рекомендуемые для подбора поршневых колец, приведены в табл. 35.

Рис. 211. Проверка бокового зазора между кольцом и канавкой поршня:

1 – поршневое кольцо, 2 - щуп

Рис. 212. Проверка зазора в замке поршневого кольца:

1 – поршневое кольцо, 2 – щуп, 3 – блок цилиндров двигателя

Рис. 213. Проверка зазора в замке поршневого кольца с помощью калибра:

1 – калибр, 2 – поршневое кольцо, 3 – щуп

После подбора и подгонки по цилиндру и канавкам поршня кольца устанавливают на поршень с помощью специального приспособления (рис. 197), а поршень с кольцами в цилиндр – с помощью оправки из набора (рис. 214, а) или ленточного устройства (рис. 214, б). Набор состоит из четырех втулок: одна – для поршней номинального размера и три – для поршней ремонтного (увеличенного) размера. Поэтому необходимо выбрать втулку, пригодную для данного размера устанавливаемого поршня. Чтобы не поцарапать зеркало гильзы цилиндров при установке поршней в сборе с шатунами, необходимо надеть на болты шатунов предохранительные латунные наконечники.

Компрессионные кольца устанавливают на поршень фаской (выточкой) вниз, а сами кольца располагают так, чтобы между замками двух соседних колец был одинаковый угол.

· Коленчатый вал необходимо осмотреть и убедиться в отсутствии трещин, забоин, царапин и рисок на рабочих поверхностях. Основными дефектами коленчатого вала также могут быть его изгиб, износ шатунных и коренных шеек, износ отверстия под подшипник ведущего вала коробки передач и отверстий фланца под болты маховика. Если размер отверстия под подшипник ведущего вала коробки передач увеличен, отверстие подлежит ремонту путем установки дополнительной втулки из стали.

При увеличении диаметра отверстий под болты крепления маховика их развертывают до ремонтного размера.

Существуют дополнительные биения основных поверхностей коленчатого вала двигателя (рис. 215). При биении средних коренных шеек вала относительно крайних более 0,1 мм (с учетом износа) вал подлежит правке. Перед правкой вал устанавливают в электропечь, выдерживают в ней 30 мин при to 160…200o C.

При правке коленчатый вал укладывают коренными шейками на призмы, установленные на столе пресса или плите приспособления. Точка наибольшего отклонения (изгиба) коленчатого вала должна находиться под рабочим поршнем пресса. Вал правят с помощью призмы пуансоном пресса по трем средним коренным шейкам. Поскольку остаточные напряжения, возникающие на коленчатом валу в результате правки, через некоторое время могут нарушить соосность коренных шеек, коленчатый вал необходимо править непосредственно перед шлифованием шеек.

Износ шатунных и коренных шеек коленчатого вала устраняют шлифованием под ремонтные размеры. При шлифовании шеек в качестве установочных баз можно использовать шейку под распределительную шестерню и фланец крепления маховика или фаски отверстий под храповик и подшипник. Для определения необходимости шлифования нужно проверить диаметры коренных и шатунных шеек, и если их износ на 0,005 мм меньше минимального диаметра для данного размера или овальность шеек, измеренная на призмах, более 0,03мм, то их следует шлифовать с уменьшением диаметра до следующего ремонтного размера.

Прошлифовав шейки, их полируют с помощью алмазной пасты или пасты ГОИ. На вкладышах нельзя проводить никаких подгоночных операций. При задирах, рисках или отслоениях заменить вкладыши новыми. Зазор между вкладышами и шейками коленчатого вала проверяют расчетом (промерив детали). Для проверки зазора удобно пользоваться калиброванной пластмассовой проволокой. В этом случае метод проверки следующий:

1) тщательно очистить рабочие поверхности вкладышей и соответствующей шейки и положить отрезок пластмассовой проволоки на ее поверхность;

2) установить на шейке шатун с крышкой или крышку коренного подшипника (в зависимости от вида проверяемой шейки) и затянуть гайки или болты крепления. Гайки шатунных болтов затягивать с моментом затяжки 50 Н/м, а болты крепления крышек коренных подшипников – 80,4 Н/м;

3) снять крышку и по шкале, нанесенной на упаковке, по сплющиванию проволоки определить размер зазора (рис. 216). Если зазор находится в пределах допуска или меньше предельного размера (0,1 мм для шатунных и 0,15 мм – для коренных), то можно снова использовать эти вкладыши. При зазоре, большем предельного, заменить на этих шейках вкладыши новыми. Если шейки коленчатого вала изношены, а замена на новые вкладыши не обеспечивает требуемого зазора, шейки шлифуются до ремонтного размера, а вкладыши заменяются ремонтными (увеличенной тощины).

· Головку блока цилиндров необходимо тщательно вымыть, очистить масляные каналы, удалить нагар из камер сгорания и выпускных клапанов металлической щеткой. Осмотреть головку блока. Трещины в любых местах головки блока не допускаются. При подозрении на попадание охлаждающей жидкости в масло проверить герметичность головки цилиндров. Для проверки герметичности закрыть отверстия рубашки охлаждения заглушками и нагнетать насосом воду под давлением 0,5 МПа. В течение 2 мин не должно наблюдаться утечки воды из головки. Можно проверить герметичность головки блока сжатым воздухом, для чего заглушить отверстия рубашки охлаждения заглушками приспособления, опустить головку блока в ванну с водой, подогретой до температуры 60…80о С, и дать ей прогреться 5 мин. Затем подать внутрь головки сжатый воздух под давлением 0,15…0,2 МПа. В течение 1 – 2 мин не должно наблюдаться выхода пузырьков воздуха из головки.

· Коробление плоскости сопряжения головки с блоком устраняют шлифованием или фрезерованием с последующим шлифованием при выдержке минимально допустимой глубины камеры сгорания, которая указывается в технических условиях. Коробление плоскости не должно превышать 0,05 мм; проверяют на плите с использованием мерного щупа.

· Проверив и собрав отдельные группы двигателя, можно проводить его сборку, обратив внимание на то, что все подвижные соединения перед сборкой необходимо тщательно протереть салфеткой, не оставляющей ворса, смазать маслом, крепеж осуществлять согласно требуемым моментам затяжки (см. приложение), не применять шплинтов и шплинтованной проволоки, бывших в употреблении, пружинных шайб, потерявших упругость, а также болтов и шпилек с поврежденной резьбой или изношенными гранями. Все прокладки желательно устанавливать новые.

Сборка двигателей осуществляется в последовательности, определяемой их конструктивными особенностями и, как правило, обратной процессу разборки. При этом необходимо обращать внимание на следующее.

· При установке коленчатого вала в коренные подшипники следует установить упорные полукольца (рис.229, а), подобранные по толщине согласно осевому зазору. Осевой зазор между упорными полукольцами и упорными поверхностями коленчатого вала необходимо проверять следующим образом: установить индикатор на магнитной подставке и вставить концы двух отверток, как показано на рис. 229, б; переместить вал отвертками и проверить по индикатору осевой зазор, который должен быть 0,055…0,265 мм; если зазор превышает максимально допустимый, следует заменить упорные полукольца другими, увеличенной размерности (на 0,127 мм). Упорные полукольца устанавливать выемками к упорным поверхностям коленчатого вала, причем для двигателей ВАЗ с передней стороны задней опоры ставить сталеалюминиевое полукольцо, а с задней - металлокерамическое (желтого цвета). Затем проверить легкость вращения коленчатого вала.

· При установке крышек коренных и шатунных подшипников необходимо, чтобы метки, обозначающие номер подшипника, были размещены с одной стороны и находились друг против друга. Посадить крышки коренных и шатунных подшипников на свои места можно легким постукиванием резинового молотка.

· При установке маховика на коленчатый вал необходимо, чтобы метка (конусообразная лунка) около обода находилась против оси шатунной шейки четвертого цилиндра, затем заблокировать фиксатором маховик и прикрепить его болтами к фланцу коленчатого вала. В отверстие для пальца на поршне смещено, поэтому при установке поршней в цилиндры метка «П» или стрелка на днище поршня должны быть обращены к передней части двигателя.

· При установке головки цилиндров всегда устанавливать новую прокладку головки цилиндров. Болты крепления при этом можно повторно применять только, если они вытянулись по длине не более 135,5 мм.

Дата добавления: 2015-10-16; просмотров: 571 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Для этого применяется следующее оборудование. | | | Как запустить КПК с неисправным touchscreen |