Читайте также:

|

1. Выполните строчки на образце ткани и трикотажа различной толщины и плотности. Определите величину стягивания и посадки ткани вдоль линии строчки. Проверьте номера ниток и иглы, установку бобины игольной нитки и трассы заправки игольной и челночной ниток, величину натяжения верхней и нижней ниток, качество иглы.

2.Определите высоту установки стержня вместе с лапкой и давление прижимной лапки на ткань, качество полирования основания лапки и ее установку относительно зубчатой рейки.

3.Проверьте качество поверхности игольной пластины и заострения зубьев рейки, размеры основания прижимной лапки относительно величины зубчатой рейки. Исследуйте процесс проведения через игольную петлю челночной нитки: обведение вокруг шпуледержателя, прохождение нитки в пазу между пазом шпуледержателя и установочным пальцем и сход петли с носика накладного полукольца.

4.Выясните условия затяжки игольной нитки в стежке. По замеченным неисправностям осуществите регулировки в машине или замену ниток или иглы.

ИНФОРМАЦИОННЫЙ МАТЕРИАЛ

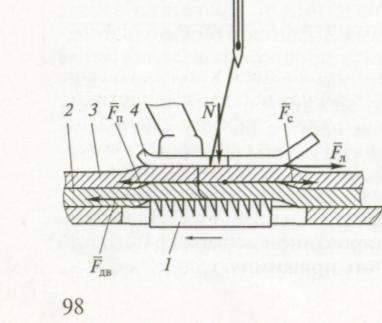

Общие сведения о причинах стягивания и посадки материала. Общей причиной посадки материала являются неодинаковые условия транспортирования нижних и верхних стачиваемых слоев ткани: нижний слой 2 ткани захватывается зубьями рейки F1B и перемещается на длину стежка, а верхний слой 3 притормаживается силой Ря, действующей со стороны основания 4 прижимной лапки.

Чем больше шероховатость основания 4 прижимной лапки и чем меньше силы сцепления Fc = F„ между слоями ткани, тем больше величина посадки строчки. Величина всех этих сил зависит от усилия N прижатия лапкой ткани. При большом усилии ткань продавливается между зубьями рейки и увеличивается величина посадки, а при малом происходит нестабильное перемещение ткани.

|

Рис. Механизм образования посадки ткани при формировании машинной строчки: 1-рейка, 2- нижний слой ткани, 3- верхний слой ткани, 4 – основание прижимной лапки, N –вектор силы прижатия лапкой ткани, FДВ, FЛ, FП, FС – векторы сил трения, воздействующих на ткань.

Общей причиной стягивания ткани вдоль строчки являются сжатие материала и фиксация данной деформации нитками. Сжатие материала может быть осуществлено при перемещении материала рейками или при затяжке ниток в стежке.

При формировании машинного стежка перемещение материала должно происходить без его задержки другими деталями или нитками. При формировании ниточного переплетения в стежке также нежелательно зажатие нитками материала на любом из этапов его формирования.

Подготовка машины к работе. Исследуйте образец ткани, предложенный для стачивания, по плотности и тангенциальному сопротивлению.

Подберите номер иглы под обрабатываемый материал с требуемой заточкой острия. Обратите внимание на соответствие ниток номеру иглы. Заправьте нитки в машину.

Исследование возможных причин посадки ткани вдоль строчки.

Измерьте длины верхнего lb и нижнего lпh слоев ткани до их стачивания. Выполните строчку на образце, состоящем из нижнего и верхнего слоев ткани. Измерьте длины верхнего lвп и нижнего lhп образцов ткани после их стачивания. Определите значения стягивания С1 и С2 вдоль линии строчки ткани при стачивании по следующим формулам, %:

С1= lb- lbп / lbп * 100 (1.1.)

С2= lbп- lнп / lнп * 100 (1.2.)

Проверьте, есть ли превышение допустимой величины посадки или стягивания, равное 2%.

Изучите работу машины в целях исследования причин посадки строчки на швейной машине. Диагностика причин посадки ткани на швейной машине выполняется в определенной последовательности, представленной на рис. 6.

Сначала проконтролируйте соответствие номера иглы принятой толщине и плотности обрабатываемого материала. Установите соответствие номеров ниток и иглы и соответствие плотности обрабатываемого материала типу заточки острия иглы.

Проверьте установку бобины игольной нитки на стойке и соосность оси бобины с вертикалью, восстановленной из нитенаправителя, правильность заправки игольной и челночной ниток в машине. Обратите внимание на недопустимость захлестывания игольной нитки за нитенаправители.

Удостоверьтесь в соответствии величины натяжения челночной нитки требуемой величине. Определите качество переплетения ниток, которое должно быть посередине стачиваемых материалов. Проверьте величину натяжения игольной нитки, обеспечивающую необходимую степень затяжки ниток в стежке (при раздвигании строчки поперек не должно быть просвета).

Установите качество лезвия и острия иглы (отсутствуют разрушения покрытия и заусенцы).

Проверьте высоту установки прижимной лапки, которая должна соответствовать данному параметру технической характеристики.

Проверьте, нет ли заусенец на зубьях рейки, качество полировки основания лапки. Для этого надо снять лапку и сопоставить подошву ее основания с образцами полированных деталей и при совпадении определить качество обработки основания.

Установите высоту подъема вершин зубьев рейки над поверхностью игольной пластины и ее соответствие толщине сшиваемых тканей. Проверьте качество поверхности покрытия игольной пластины и соответствие классу чистоты.

Особенно обратите внимание на отсутствие выступов крепежных винтов игольной пластины над ее поверхностью: на ней не должно быть заусенцев и выступов. Сверьте заострение зубьев рейки с эталоном рейки или исследуйте отсутствие сточенных зубьев в рейке.

Установите прижимную лапку на стержне и проверьте положение и размеры основания лапки относительно зубчатой рейки: боковые грани прижимной лапки параллельны направлению горизонтального перемещения рейки, а ее положение должно как можно полнее перекрывать перемещение рейки над игольной пластиной.

| начало |

| Проверка соответствия посадки технологическим возможностям машины |

Соответствует

| Проверка соответствия высоты подъема прижимной лапки и усилия прижатия ткани лапкой |

Соответствует

| Проверка качества полировки основания лапки |

Соответствует

| Проверка соответствия высоты подъема зубьев рейки и их величины |

Соответствует

| Проверка отсутствия заусениц и выступов на игольной пластине |

| Устранение неисправностей (замена, исправление или регулировка) |

| Проверка качества строчки |

| окончание |

Рис.6 Блок-схема алгоритма диагностики причин посадки строчки

Проверьте процесс проведения через игольную петлю челночной нитки. При обведении игольной петли вокруг шпуледержателя не допускается притормаживания или появления щелчков при ее сходе. При прохождении игольной нитки в пазу между шпуледержателем и установочным пальцем при отсутствии зазоров происходит задерживание выступом установочного пальца нитки, что увеличивает ее натяжение. При несвоевременном сходе игольной петли с носика накладного полукольца может увеличиваться ее натяжение. Проверьте затяжку игольной нитки в стежке. Установите этапы сматывания игольной нитки с бобины, ее прохождение через регулятор натяжения.

Устранение возможных причин стягивания и посадки ткани в образце. Диагностика причин стягивания ткани в швейной машине выполняется согласно алгоритму, представленному на рис. 4. При замеченных неисправностях иглы и дефектов ниток замените их. Установите иглу до упора и поверните выемкой к носику челнока.

Ошобки в трассе заправки игольной пластины установите при регулировке направителей и пвторной перезправке нитки. При захлестывании игольной нитки за нитенаправители заправьте нитки через все глазки нитенаправителя и за компенсационную пружину. При малом ходе компенсационной пружины увеличьте ее ход до 10 мм.

Несоответствие высоты установки прижимной лапки данному параметру технической характеристики ликвидируют регулировкой положения прижимной лапки по высоте. Если давление прижимной лапки на ткань не обеспечивает контроль ее положения под иглой или остаются следы воздействия от зубьев рейки, отрегулируйте давление прижимной лапки на ткань.

При наличии на основании прижимной лапки заусенец, выступов и выфрезерованных пазов зубьями рейки ее шлифуют на наждачном круге или с помощью наждачной бумаги и полируют основание шлифовальным кругом с пастой.

Когда высота подъема вершин зубьев рейки над поверхностью игольной пластины при соответствующей толщине сшиваемых тканей, не совпадает с рекомендуемой, регулируют рейки по высоте.

При низком качестве покрытия поверхности игольной пластины ее заменяют. Если крепежные винты игольной пластины выступают над ее поверхностью, их заменяют или винты или отшлифовывают.

При затуплении зубьев рейки ее заменяют. Для этого освобождают крепление игольной пластины, а затем зубчатой рейки. Удалив рейку с изношенными зубьями, устанавливают новую рейку, а затем игольную пластину.

Угловое положение прижимной лапки относительно зубчатой рейки регулируется после ослабления винта крепления кронштейна на стержне таким образом, чтобы боковые грани прижимной лапки были параллельны горизонтальному перемещению рейки.

| начало |

| Проверка соответствия величины стягивания технологическим возможностям машины |

Не соответствует

Соответствует

| Проверка трассы заправки ниток |

Соответствует

| Проверка натяжения челночной нитки |

Соответствует

| Проверка качества строчки и натяжения игольной нитки |

Соответствует

| Проверка прохождения игольной петли в челночном устройстве |

Соответствует

| Проверка условий перемещения ткани (усилие прижатия, наклон рейки, наличие заусениц и царапин на пластине лапки и т.п.) |

Соответствует

| Проверка условий затягивания ниток в стежке (диаграмма согласования подачи и потребления игольной нитки) |

| Устранение неисправностей (замена, исправление или регулировка) |

Нет

| Проверка качества строчки |

Стягивание превышает 2%

| окончание |

Рис.8 Блок-схема алгоритма диагностики причин стягивания строчки

При задержке игольной петли в момент обведения ее вокруг шпуледержателя необходимо заменить челночное устройство. Если в момент прохождения игольной нитки в пазу между шпуледержателем и установочным пальцем происходит набор петель или сильное ее придерживание, то регулируют зазор между ними. При несвоеременном сходе игольной петли с носика накладного полукольца регулируют положение иглы по высоте и захват носиком челнока петли-напуска.

Выполните строчки на образце заданной толщины и плотности материалов. Проверьте наличие стягивания или посадки ткани вдоль строчки, используя уравнения (4.1 и 4.2).

Оформите отчет. В отчете необходимо представить:

1) наименование и цель выполнения занятия;

2)описание общих и частных причин стягивания и посадки ткани вдоль строчки на швейных машинах общего назначения;

3)таблицу причин посадки и стягивания ткани вдоль строчки в швейной машине челночного стежка и способов их устранения;

4)последовательность диагностики (поиска) причин посадки и стягивания

ткани вдоль строчки в швейной машине.

Таблица 5. Причины посадки и стягивания ткани вдоль строчки в швейной машине челночного стежка и способы их устранения

| Причина | Рекомендуемый параметр наладки | Способ устранения |

Контрольные вопросы:

1.Какие ошибки в эксплуатации швейной машины могут привести к посадке или стягиванию материала при его стачивании на швейной машине?

2.Какая общая причина посадки материала при его стачивании на швейной машине?

3.Какая общая причина стягивания материала при его стачивании на швейной машине?

4.Как влияет увеличение натяжения ниток на величину стягивания материала?

5.Как влияет увеличение шероховатости основания прижимной лапки на величину посадки материала вдоль линии строчки?

6.Какие регулировки в механизмах двигателя ткани (узле прижимной лапки), иглы и челнока могут быть использованы для устранения возможных причин посадки и стягивания ткани вдоль строчки при захвате носиком челнока игольной петли?

7. Какие конструктивные дефекты рейки могут быть причиной посадки материала при его стачивании?

2.3. ОБРЫВ НИТОК ПРИ РАБОТЕ НА ШВЕЙНЫХ МАШИНАХ ЧЕЛНОЧНОГО СТЕЖКА

Цель занятия. Выполняя практические здания, изучить диагностику и способы устранения причин обрыва ниток при стачивании деталей на швейных машинах челночного стежка.

Оборудование, инструмент и материалы. Швейные машины 1022М, 97 или 131-12+3 кл. ОАО «Орша». Набор игл, отвертки средние, плоскогубцы, молоток, выколотка медная, образцы ткани размерами 50x250 мм (6 шт., попарно различных по толщине и плотности), нитки (2 бобины), лупа. Образцы качества отделки металлических поверхностей от 1 до 10 кл.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Проверьте качество нитки и краев катушки, правильность заправки и натяжения верхней и нижней ниток, качество деталей заправки верхней и нижней ниток. Определите отсутствие касания иглой лапки, игольной пластины и челнока при проведении верхней нитки через ткань, согласованность работы иглы и челнока. Отрегулируйте натяжение верхней и нижней ниток, добиваясь правильного их переплетения, устранения слабого или слишком сильного натяжения. Проверьте правильность обводки петли носиком челнока вокруг шпуледержателя, качество челнока, его деталей, шпульки и намотки нитки. Оформите отчет.

Правила безопасного выполнения задания. Перед работой на швейной машине необходимо изучить технику безопасности при ремонтно-монтажных работах.

Во время работы используйте исправный инструмент и приспособления. Руководствуйтесь общими правилами безопасности при выполнении практических работ.

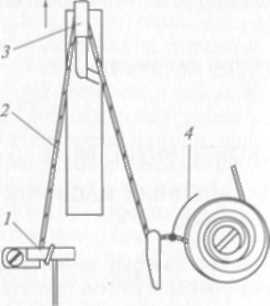

| Рис. 10. Захлестывание игольной нитки за нитепритягиватель и компенсационную пружину: 1 – нитенаправитель, 2 – игольная нитка, 3 – нитепритягиватель, 4 – компенсационная пружина |

Общие сведения о причинах обрыва нитки. Такой причиной является воздействие внешнего усилия на нее, которая может привести к разрыву, разрезанию, истиранию или расплавлению ее.

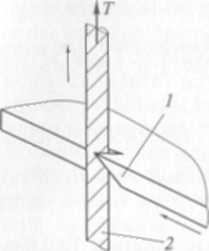

| Рис 9 Разрезание нитки заусенцем на ткани Т – вектор силы натяжения нитки, 1- заусенец на пластине, 2 - нитка |

Нитка разрезается, когда на нее действует острая грань контактирующей детали или заусенец. В этом случае заусенец (рис. 6) работает как нож, концентрируя усилие в одной точке воздействия на нитку 2 и, работая как пила, рассекает волокна нитки. Чем острее кромка 1 и больше ее длина и натяжение Т нитки, тем вероятнее ее разрезание.

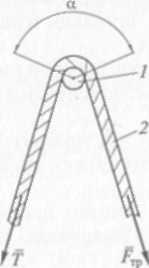

В отличие от первых двух видов обрыва нитки истирание и расплавление зависят от количества воздействий на один и тот же ее участок. В швейной машине нитка (рис. 4.12), охватывающая под углом а нитенаправитель (иглу, нитепритягиватель и т.п.), испытывает натяжение поверхностного трения между ниткой и нитенаправителем:

F тр = е  а Т (1.3)

а Т (1.3)

где е — основание натурального логарифма, е = 2,73;  — коэффициент трения скольжения (чем меньше шероховатость поверхности, тем меньше значение коэффициента); Т— натяжение нитки перед огибанием

— коэффициент трения скольжения (чем меньше шероховатость поверхности, тем меньше значение коэффициента); Т— натяжение нитки перед огибанием

нитенаправителя.

Один и тот уже участок нитки в швейной машине челночного стежка может около 22 раз проскальзывать через ушко иглы. Истирание нитки происходит из-за контакта с шероховатой поверхностью деталей машины.

При расплавлении нитка (вследствие трения) нагревается до температуры, превышающей плавление волокон нитки. Нагрев нитки зависит от скорости стачивания, ее волокнистого состава, натяжения и качества полировки нитенаправляющей поверхности.

| Рис 11. Обхват нитки нитенаправителя: Т, Fтр – векторы сил натяжения нитки, α – угол обхвата нитенаправителя, 1 – нитенаправитель, 2 - нитка |

Подготовка машины к работе. Исследуйте образец ткани, предложенный для стачивания на швейной машине.

Ознакомьтесь с конструкцией иглы. Подберите номер иглы под обрабатываемый материал с требуемым типом заточки острия. Обратите внимание на соответствие ниток номеру иглы. При меньшем, чем необходимо, номере иглы замените ее на иглу большего номера.

Заправьте нитки в машину. Особое внимание обратите на качество покрытия лезвия иглы, ее положение по высоте и ориентацию.

Исследование возможных причин обрыва игольной нитки. Исследуйте работу машины на возможность обрыва игольной нитки. Диагностику причин обрыва игольной нитки в швейной машине осуществляют в последовательности, представленной на рис. 6.

Проконтролируйте соответствие номера иглы принятой толщине и плотности обрабатываемого материала. Проверьте соответствие плотности обрабатываемого материала типу заточки острия иглы. С использованием лупы или по касательному движению острия иглы по руке определите наличие или отсутствие затупления или заусенца на ее острие. Определите качество покрытия лезвия иглы: недопустимо его отслаивание, наличие острых граней или заусенец. Установите иглу до упора в иглодержателе и сориентируйте выемкой к носику челнока.

Проверьте правильность заправки ниток в швейную машину. Обратите внимание на установку бобины на стойке и расположение нитенаправителя, снимающего нитку с бобины.

Удостоверьтесь в отсутствии захлестывания игольной нитки по трассе ее заправки. Особое внимание обратите на заправку во все нитенаправители как перед регулятором натяжения, так и после, и особенно в нитенаправитель на иглодержателе. Исследуйте трассу на отсутствие прорезей, выфрезерованных ниткой, заусенцев и неотполированных участков.

Проверьте соответствие натяжения челночной нитки требуемой величине. Выполните строчку на образце ткани. Определите качество переплетения ниток, которое должно быть посередине стачиваемых материалов.

Установите натяжение игольной нитки, которое должно обеспечивать Необходимую степень затяжки ниток в стежке (при раздвигании строчки поперек не должно быть просвета). При слабой затяжке ниток в строчке натяжение игольной нитки в регуляторе увеличьте, а при стягивании ткани вдоль строчки — уменьшите.

Установите наличие или отсутствие гарантированного зазора Между иглой и деталями машины (игольной пластины, прижимной лапки и др.).

Проверьте процесс захвата игольной петли носиком челнока. Не допускается прохождения носика челнока при захвате петли на уровне ушка иглы, что приведет к срезыванию нитки. Установите также наличие или отсутствие гарантированного зазора между иглой и носиком челнока. При несоответствии зазора 0,05...0,1 мм возможно срезание нитки носиком челнока (при отсутствии зазора) или попадание носика в нитку (при большом зазоре).

Исследуйте процесс проведения через игольную петлю челночной нитки. При обведении игольной петли вокруг шпуледержателя не допускается притормаживание или появление щелчков при ее сходе. При прохождении игольной нитки в пазу между шпуледержателем и установочным пальцем при отсутствии зазоров происходит задерживание выступом установочного пальца нитки, что приводит к увеличению ее натяжения. Освободите установочный палец от крепления винтом к платформе машины и изучите качество отделки выступа. Не допускается присутствия вмятин и острых граней, так как поверхность выступа и паза шпуледержателя, в который он вставляется, должны быть отшлифованы. Осмотрите носик челнока, который должен быть заострен и не иметь заусенцев. Также обратите внимание на выступающую боковую грань накладной верхней пластины, на которой иногда при поломке иглы остаются мелкие царапины и заусенцы. Проверьте своевременность схода игольной петли с носика накладного полукольца. Поздний сход петли может привести к ее повторному захвату носиком челнока, а более ранний — к увеличению натяжения в момент схода.

Проверьте условия затяжки игольной нитки в стежке. Установите этапы сматывания игольной нитки с бобины, ее прохождение через регулятор натяжения. На диаграмме согласования подачи и потребления игольной нитки периоды сматывания нитки с бобины соответствуют ее отрицательным значениям. Обычно это соответствует не только перемещению материала, но и сходу игольной нитки с челночного устройства. Установите надежность фиксации шпульного колпачка в шпуледержателе. Не допускается незафиксированное расположение защелки с подвижной пластиной шпульного колпачка при работе машины. Осмотрите качество поверхностей защелки и шпульного колпачка: они должны быть отполированы до блеска. При обрыве в швейной машине челночной нитки исследуйте качество намотки нитки на шпульку на моталке машины: нитка должна равномерно заполнять шпульку. Проверьте шпульку на отсутствие заусенец на боковых гранях и на их ровноту, отсутствие заусенец на пластинчатой пружине шпульного колпачка.

Устранение возможных причин обрыва нитки. При замеченных неисправностях иглы, дефектах ниток замените их. Установите иглу-до упора и поверните выемкой к носику челнока.

| начало |

| Проверка соответствия параметров операции технологическим возможностям машины |

Соответствует

| Проверка качества иглы и трассы заправки ниток |

Соответствует

| Проверка натяжения челночной нитки |

Соответствует

| Проверка качества строчки и натяжения игольной нитки |

Соответствует

| Проверка прохождения игольной петли в челночном устройстве |

Соответствует

| Проверка условий затягивания ниток в стежке (диаграмма согласования подачи и потребления игольной нитки) |

Соответствует

| Проверка качества полировки поверхностей деталей швейной машины, с которыми контактирует нитка |

| Устранение неисправностей (замена, исправление или регулировка) |

| Проверка надежности строчки |

| Окончание |

Рис. 12. Блок-схема алгоритма диагностики причин обрыва игольной нитки

Ошибки в трассе заправки игольной нитки устраните при регулировке направителей и повторной перезаправке нитки. В случае несоосности оси бобины с вертикалью, восстановленной из нитенаправителя, отрегулируйте положение планки с нитенаправителями на стойке, выведя на одну линию оси бобины и нитенаправитель.

При захлестывании игольной нитки за нитенаправители заправьте нитки через все глазки нитенаправителя и особенно в нитенаправитель на игловодителе, а также за компенсационную пружину. Нитенаправитель на игловодителе должен направлять игольную нитку в удлиненную прорезь на игле, что уменьшает ее износ. Если он не выполняет эту функцию, то отрегулируйте его угловое положение на игловодителе. При малом ходе компенсационной пружины увеличьте ее ход до 10 мм.

При несоответствии натяжения челночной нитки требуемому откорректируйте его. Отрегулируйте натяжение игольной нитки при недостаточной затяжке ниток в стежке.

Если отсутствует гарантированный зазор между иглой и деталями машины (игольной пластины, прижимной лапки и др.), то в первую очередь проверьте прямолинейность лезвия иглы, а затем правильность ее крепления в иглодержателе или установку этих деталей в машине.

При захвате игольной петли носиком челнока в случае прохождения его при захвате петли на уровне ушка иглы необходимо первоначально проверить установку иглы по высоте: в крайнем нижнем положении ушко иглы выходит наполовину из-за внутренней боковой поверхности шпуледержателя. При неправильном расположении иглы по высоте отрегулируйте иглы по высоте. Если игла установлена по высоте верно, то определите своевременность подхода носика челнока к игле. В случае его несоответствия отрегулируйте механизм челнока.

Если установлено несоответствие 0,05...0,1 мм величины гарантированного зазора между иглой и носиком челнока, то наладьте гарантированный зазор в механизме челнока, а также откорректируйте положение установочного пальца относительно паза шпуледержателя.

При задержке игольной петли в момент обведения ее вокруг шпуледержателя требуется замена челночного устройства с последующим его ремонтом. Если при прохождении игольной нитки между пазом шпуледержателя и выступом установочного пальца происходит набор петель или сильное придерживание нитки, то отрегулируйте положение установочного пальца относительно шпуледержателя, устанавливая гарантированный зазор между ними.

Если обнаружены неотполированные части установочного пальца или челночного устройства, то эти детали снимают с машины, шлифуют (наждачной бумагой с мелкой зернистостью) и полируют на полировальном круге.

При несвоевременном сходе игольной петли с носика накладного полукольца необходимо отрегулировать параметры образования и захвата игольной петли носиком челнока (положение иглы по высоте и своевременный захват носиком челнока петли-напуска).

Когда защелка шпульного колпачка не фиксирует его положение' в шпуледержателе или имеет боковое свободное отклонение от корпуса, необходимо извлечь шпульный колпачок из челночного устройства. Проверьте правильность установки шпульного колпачка в машину. Также обратите внимание на соответствие шпульного колпачка данной конструкции челночного устройства. Если по-прежнему шпульный колпачок не фиксируется в шпуле-держателе, разберите его. Проверьте жесткость пружинки, смещающей защелку с подвижной пластиной, и в случае ее низкой жесткости восстановите ее путем растяжения.

В случае обрыва челночной нитки при наличии заусенец на шпульном колпачке или его пластинчатой пружине замените шпульный колпачок для дальнейшего ремонта и восстановления. При существовании дефектов в шпульке также замените ее. Если челночная нитка имеет плохую намотку на шпульку, отрегулируйте натяжение нитки, поступающей на шпульку при ее намотке. Когда происходит неравномерная намотка нитки на шпульке, необходимо отрегулировать устройство предварительного натяжения нитки, смещая в ту сторону, с которой идет меньшая намотка нитки на шпульке.

Выполните строчку на образце заданной толщины и плотности материалов на максимальной скорости стачивания, используя прямое и обратное перемещения материала.

При выполнении строчки проверьте отсутствие обрывов игольной нитки.

Оформите отчет. Ответьте на контрольные вопросы.

В отчете необходимо представить:

1) наименование и цель выполнения занятия

2)описание четырех общих причин обрыва нитки на швейных машинах общего назначения;

3)таблицу причин обрыва нитки вдоль строчки в швейной машине челночного стежка и способов их устранения;

4) алгоритм диагностики (поиска) причин обрыва игольной нитки в швейной машине.

Таблица 6. Причины обрыва нитки в швейной машине челночного стежка и способы их устранения:

| Причина | Рекомендуемый параметр наладки | Способ устранения |

Контрольные вопросы

1.Какие ошибки в эксплуатации швейной машины могут привести к обрыву игольной или челночной нитки?

2.Какие существуют общие причины обрыва нитки при стачивании материала на швейных машинах?

3.По каким причинам может происходить разрыв игольной нитки при стачивании материала на швейной машине?

4.По каким причинам может происходить разрезание игольной нитки при стачивании материала на швейной машине?

5.По каким причинам может происходить истирание игольной нитки при стачивании материала на швейной машине?

6.Как влияет увеличение натяжении ниток на их обрыв?

Рекомендуемая для подготовки к занятию литература: 1, с. 7.3 — 83,

387-412; 2, с. 105-108; 8, с. 84-86, 100.

Дата добавления: 2015-10-21; просмотров: 115 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| МЕТОДИЧЕСКИЕ УКАЗАНИЯ | | | Поняття, мета і завдання кримінально-виконавчого законодавства |