Читайте также:

|

Смазывание зубчатых зацеплений и подшипников уменьшает потери на трение, предотвращает повышенный износ и нагрев деталей.

По способу подвода смазочного материала к зацеплению различают картерное и циркуляционное смазывание. В рассчитываемом редукторе рекомендуется применять картерное смазывание.

В корпус редуктора заливают масло так, чтобы венцы колес были в него погружены. При вращении зубчатых колес масло увлекается зубьями, разбрызгивается, попадает на внутренние стенки и стекает снова в картер. Внутри корпуса образуется взвесь частиц масла, которой покрываются детали, расположенные внутри корпуса.

Картерное смазывание применяют при окружных скоростях зубчатых колес до 12 м/с. При большей скорости масло сбрасывается центробежной силой.

Выбор смазочного материала основан на опыте эксплуатации машин. Принцип выбора сорта масла следующий: чем выше контактные напряжения в зубьях, тем большей вязкостью должно обладать масло; чем выше окружная скорость колеса, тем меньше должна быть вязкость масла.

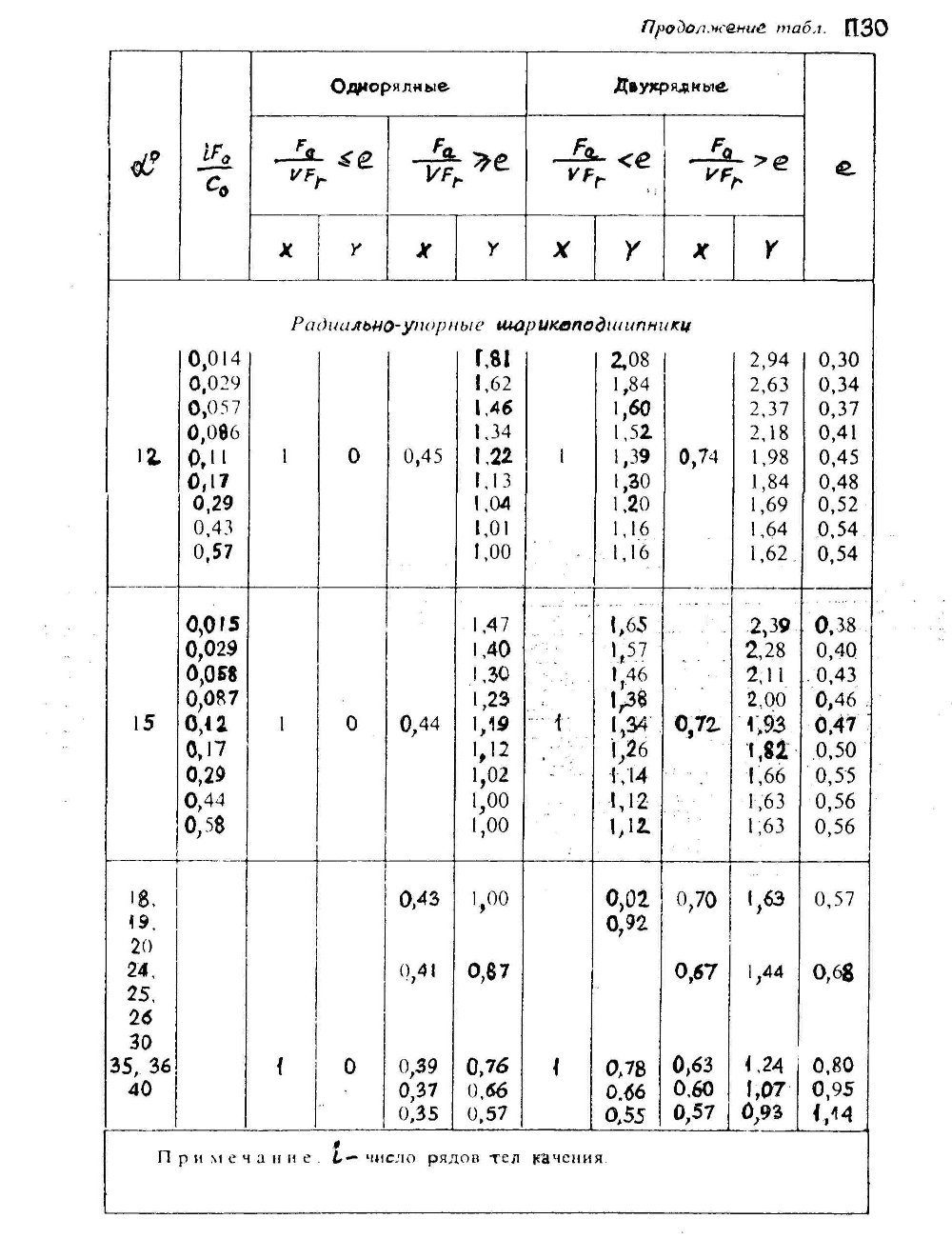

Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес.

В таблице П40 приведены рекомендуемые сорта смазочных масел для зубчатых передач. Обозначение индустриальных масел состоит из четырех знаков, каждый из которых обозначает: И- индустриальное, Г- для гидравлических систем, А- масло без присадок, С- масло с присадками, число указывает класс кинематической вязкости.

При картерном смазывании объем масленой ванны редуктора принимают из расчета 0,5-0,8 литра масла на 1 кВт передаваемой мощности.

Зубчатые колеса цилиндрического редуктора погружают в масло на глубину  в пределах

в пределах  , где

, где  - модуль зацепления,

- модуль зацепления,  - делительный диаметр колеса. В коническом редукторе в масляную ванну должны быть полностью погружены зубья конического колеса.

- делительный диаметр колеса. В коническом редукторе в масляную ванну должны быть полностью погружены зубья конического колеса.

Подшипники прямозубого цилиндрического редуктора смазывают тем же маслом, что и детали передачи. Другие смазочные материалы применяют в конкретных случаях.

При смазывании колес погружением на подшипники качения попадают брызги масла. При окружной скорости колес  брызгами масла покрываются все детали передач в том числе и подшипники.

брызгами масла покрываются все детали передач в том числе и подшипники.

Если на быстроходном валу установлены косозубые или шевронные колеса, то зубья колес гонят масло к подшипнику, заливая его. В этом случае для предотвращения обильного забрасывания масла подшипники защищают маслозащитными шайбами (кольцами).

Подшипники, к которым затруднен доступ масла, смазывают пластичным смазывающим материалом. В этом случае подшипник закрывают маслоудерживающим кольцом. Свободное пространство внутри подшипников узла заполняют пластичным смазочным материалом - литолом или различными смазками ЦИАТИМ.

Для подачи в подшипники пластичного смазочного материала применяют пресс-масленки.

ПРИЛОЖЕНИЕ

Таблица П1.

Ориентировочные значения величин КПД и передаточных чисел различных элементов привода.

| Вид передачи | Передаточное число | КПД |

| Зубчатая цилиндрическая в закрытом корпусе | 2  6.3 max 8 6.3 max 8

|

|

| Зубчатая коническая в закрытом корпусе |  max 6.3 max 6.3

|

|

| Ременная |

|

|

| Цепная |  max 7 max 7

|

|

| Подшипники качения (пара) | _ |

|

Таблица П3.

Значения передаточных чисел и межосевых расстояний зубчатых передач

| Передаточное число | Межосевое расстояние (мм) | ||

| 1 ряд | 2ряд | 1 ряд | 2 ряд |

| 1,25 1,5 2,5 | 1,125 1,375 1,75 2,25 2,75 3,5 4,5 5,5 |

Таблица П2

Технические данные асинхронных двигателей 4А…У3

(по ГОСТ 19523-81)

| Тип двигателя | Диаметр вала

мм мм

| Число полюсов / синхронная частота вращения,

| |||||||

| 2/3000 | 4/1500 | 6/1000 | 8/750 | ||||||

кВт кВт

| S % |  кВт кВт

| S % |  кВт кВт

| S % |  кВт кВт

| S % | ||

| 71В… 80А… 80B 90L… 100S… 100L… 112M... 132S… 132M... 160S… 160M... 180S… 180M... | 42(48) 42(48) 48(55) 48(55) | 1.10 1.5 2.2 3.0 4.0 5.5 7.5 - 11.0 15.0 18.5 22.0 30. | 6.3 4.2 4.3 4.3 3.3 3.4 2.5 - 2.3 2.1 2.1 2.0 1.9 | 0.75 1.1 1.5 2.2 3.0 4.0 5.5 7.5 11.0 15.0 18.5 22.0 30.0 | 7.5 5.4 53.8 5.4 4.4 4.7 3.7 3.0 2.8 2.3 2.2 2.0 1.9 | 0.55 0.75 1.1 1.5 - 2.2 4.0 5.5 7.5 11.0 15.0 - 18.5 | 9.0 8.4 8.0 6.4 - 5.1 5.1 3.3 3.2 2.7 - 2.7 | 0,25 0,37 0,55 1,1 - 1,5 3,0 4,0 5,5 7,5 11,0 - 11,0 | 9,0 9,0 7,0 - 7,0 5,8 4,1 4,1 2,5 2,5 - 2,5 |

Примечание: 1. Пример условного обозначения электродвигателя мощностью 4 кВт, синхронная частота вращения 1000 об/мин.

Электродвигатель 4А112МВ6У3

2. Значение символов в условных обозначениях: цифра 4 указывает порядковый номер серии, буква А- род двигателя- асинхронный. Следующие за буквой А числа соответствуют высоте оси вращения, мм; буквы L,S,M относятся к установочными размерам по длине станины. Цифры 2,4,6 и 8 означают число полюсов. Последние два знака У3 показывают, что двигатель предназначен для эксплуатации в зоне умеренного климата. S% - величина скольжения.

Таблица П4.

Ряды предпочтительных чисел (по ГОСТ8032-56) и нормальных линейных размеров (по ГОСТ 6636-69)

| Обозначение ряда | |||||||

|

| R10 |

| R20 |

| R40 |

|

| 1.00 | 1.00 | 1.00 | 1.00 | 1.00 | 1.00 | 1.00 | 1.00 |

| 1.06 | 1.05 | ||||||

| 1.12 | 1.10 | 1.12 | 1.10 | ||||

| 1.18 | 1.15 | ||||||

| 1.25 | 1.20 | 1.25 | 1.20 | 1.25 | 1.20 | ||

| 1.40 | 1.40 | 1.40 | 1.40 | ||||

| 1.50 | 1.50 | ||||||

| 1.6 | 1.6 | 1.6 | 1.61.6 | 1.6 | 1.6 | 1.6 | 1.6 |

| 1.7 | 1.7 | ||||||

| 1.8 | 1.8 | 1.8 | 1.8 | ||||

| 1.9 | 1.9 | ||||||

| 2.0 | 2.0 | 2.0 | 2.0 | 2.0 | 2.0 | 2.0 | |

| 2.12 | 2.1 | ||||||

| 2.24 | 2.2 | 2.24 | 2.2 | ||||

| 2.36 | 2.4 | ||||||

| 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 |

| 2.68 | 2.6 | ||||||

| 2.80 | 2.80 | 2.80 | 2.80 | ||||

| 3.00 | 3.00 | ||||||

| 3.15 | 3.20 | 3.15 | 3.20 | 3.15 | 3.20 | ||

| 3.35 | 3.40 | ||||||

| 3.55 | 3.60 | 3.55 | 3.60 | ||||

| 3.75 | 3.80 | ||||||

| 4.0 | 4.0 | 4.0 | 4.0 | 4.0 | 4.0 | 4.0 | 4.0 |

| 4.20 | |||||||

| 4.50 | 4.50 | 4.50 | 4.50 | ||||

| 4.75 | 4.80 |

Продолжение Таблицы П4.

| Обозначение ряда | |||||||

| R5 |

| R10 |

| R20 |

| R40 |

|

| 5.00 | 5.00 | 5.00 | 5.00 | 5.00 | 5.00 | ||

| 5.30 | 5.30 | ||||||

| 5.60 | 5.60 | 5.60 | 5.60 | ||||

| 6.0 | 6.0 | ||||||

| 6.30 | 6.30 | 6.30 | 6.30 | 6.30 | 6.30 | 6.30 | 6.30 |

| 6.70 | 6.70 | ||||||

| 7.10 | 7.10 | 7.10 | 7.10 | ||||

| 7.50 | 7.50 | ||||||

| 8.00 | 8.00 | 8.00 | 8.00 | 8.00 | 8.00 | ||

| 8.50 | 8.50 | ||||||

| 9.00 | 9.00 | 9.00 | 9.00 | ||||

| 9.50 | 9.50 | ||||||

| 10.00 | 10.00 | 10.00 | 10.00 | 10.00 | 10.00 | 10.00 | 10.00 |

Примечание: после 10,00 числа получаются умножением на 10.

Таблица П5

Некоторые параметры ремней различных сечений (ГОСТ 12841-80)

| Тип ремня | Обозначение сечения ремня | Расчетный максимальный момент    Нм Нм

|  мм мм

|  мм мм

| Масса одного ремня  кг/м кг/м

| Площадь сечения ремня

|

| Клиновой нормального сечения | Z (О) A (А) B (Б) C (В) D (Г) | 15-60 45-150 120-600 420-2400 | 0,060 0,105 0,180 0,300 0,620 |

Примечание: стандартный ряд длин  : 400; 450; 500; 560; 630; 710; 800; 900; 1000; 1120; 1400; 1600; 1800; 2000; 2240; 2500; 2800; 3150; 3550; 4000; 4500; 5000; 5600; 6300; 7100; 8000; 9000; 10000.

: 400; 450; 500; 560; 630; 710; 800; 900; 1000; 1120; 1400; 1600; 1800; 2000; 2240; 2500; 2800; 3150; 3550; 4000; 4500; 5000; 5600; 6300; 7100; 8000; 9000; 10000.

Таблица П6

Значение коэффициентов для расчета ременной передачи.

| Коэффициент перегрузки Кmax |

Коэффициент динамической нагрузки

| Коэффициент нагрузки CP | Число смен работы | ККоэффициент сменности работы в сутки

|

| 1-1,25 1,25-1,5 1,5-2,0 2,0-2,5 | 1,0 1,0-1,1 1,1-1,2 1,2-1,25 1,25-1,28 | 1,0 1,0-0,9 0,9-0,8 0,8-0,7 0,7-0,6 | 0,15 0,35 |

Таблица П8.

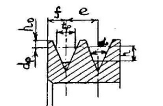

Канавки шкивов клиноременных передач (по ГОСТ 20889-80). Размеры, мм

| Ремень | Размеры канавки | Углы профиля канавок

| |||||||

| сечение |

| h |

| f | e |

|

|

|

|

Диаметры шкивов

| |||||||||

| Z (О) A (А) B (Б) C (В) D (Г) | 8,5 11,0 14,0 19,0 27,0 | 7,0 8,7 10,8 14,3 19,9 | 2,5 3,3 4,2 5,7 8,1 | 8,0 10,0 12,5 17,0 24,0 | 12,0 15,0 19,0 25,5 37,0 | 63-71 90-112 125-160 200-315 - | 80-100 125-160 180-224 200-315 315-45 | 112-160 180-400 250-500 355-630 500-900 | |

Примечание: ширина обода шкива  , где z - число ремней и передач. , где z - число ремней и передач.

|

Таблица П7

Мощность  , передаваемая одним клиновым ремнем при

, передаваемая одним клиновым ремнем при  , длине

, длине  и спокойной нагрузке.

и спокойной нагрузке.

| Сечение ремня | Расчетный диаметр меньшего шкива,  мм мм

| Мощность  , кВт при скорости ремня

V, м/с , кВт при скорости ремня

V, м/с

| ||||

| до 3 | ||||||

| 0,31 0,37 0,40 20,44 0,46 0,48 | 0,49 0,56 0,62 0,67 0,70 0,78 | 0,82 0,95 1,07 1,16 1,24 1,32 | 1,03 1,22 1,41 1,56 1,67 1,80 | 1,11 1,37 1,60 1,73 1,97 2,12 | |

| 0,56 0,62 0,70 0,74 0,80 0,85 0,88 | 0,84 0,95 1,05 1,15 1,23 1,32 1,38 | 1,39 1,60 1,82 2,00 2,18 2,35 2,47 | 1,75 2,07 2,39 2,66 2,91 3,90 3,39 | 1,88 2,31 2,74 3,10 3,44 3,80 4,05 | |

| 0,92 1,07 1,20 1,30 1,40 1,47 1,54 1,57 | 1,39 1,61 1,83 2,01 2,15 2,26 2,39 2,50 | 2,26 2,70 3,15 3,51 3,79 4,05 4,29 4,50 | 2,8 3,45 4,13 4,66 5,08 5,45 5,85 6,15 | - 3,83 4,73 5,44 6,00 6,50 7,00 7,40 | |

| 1,85 2,08 2,28 2,46 2,63 2,76 2,89 3,00 | 2,77 3,15 3,48 3,78 4,07 4,32 4,54 4,70 | 4,59 5,35 6,02 6,63 7,19 7,70 8,10 8,50 | 5,80 6,95 7,94 8,86 9,71 10,50 11,10 11,70 | 6,33 7,86 9,18 10,40 11,50 12,60 13,30 14,20 | |

| 4,46 4,94 5,36 5,70 5,90 6,30 6,56 6,82 | 6,74 7,54 8,24 8,80 9,24 9,75 10,30 10,70 | 11,40 13,00 14,40 15,50 16,60 17,90 18,60 19,40 | 14,80 17,20 19,30 21,00 22,50 24,10 25,50 26,80 | 16,80 2,00 22,80 25,00 27,00 29,20 31,00 32,60 |

Таблица П9

Цепи приводные роликовые

Шаг

t, мм

| Диаметр ролика dP,мм | Внутренняя ширина В, мм | Масса 1м  q, кг/м

q, кг/м

| Разрушающая нагрузка Q, кН | Допустимая частота вращения малой звездочки n,об/мин при Z1 > 15 | |||

| ПР, ПРУ | 2ПР | ПР | ПРУ | 2ПР | ||||

| 12,7 15,875 19,05 25,40 31,75 38,10 44,45 50,80 | 8,51 10,16 11,95 45,88 19,05 22,23 25,40 28,58 | 5,4 6,48 12,70 15,88 19,05 22,23 25,40 31,75 | 0,62 0,80 1,52 2,57 3,73 5,50 7,50 9,70 | 1,35 1,85 2,90 5,00 7,30 11,0 14,36 19,10 | - - |

Таблица П10

Значения составляющих коэффициентов условий эксплуатации цепной передачи.

| Коэффициент | Обозначение | Условия эксплуатации | Значение коэффициента |

| Динамичности нагрузки |

|  = =  =

=

| 1,0 1,2-1,5 1,8 |

| Влияния длины цепи |

|

| 0,9 1,0 1,25 |

| Расположения передачи |

|

| 1,0

|

| Смазки |

| закрытая передача | 0,8 |

| капельная смазка | 1,0 | ||

| периодическая смазка | 1,3-1,5 | ||

| Натяжения цепи |

| автоматическое натяжение | 1,0 |

| периодическое натяжение | 1,25 | ||

Сменности Сменности

|

| Односменная Двухсменная Трехсменная | 1,0 1,25 1,45 |

* величины  и число смен из задания;

и число смен из задания;

**  - величина межосевого расстояния;

- величина межосевого расстояния;

***  - угол наклона линии центров звездочек к горизонту.

- угол наклона линии центров звездочек к горизонту.

Таблица П11

Допускаемое давление в шарнирах цепи  , МПа (при

, МПа (при  )

)

, об/мин , об/мин

| Шаг цепи, мм | |||||||

| 12,7 | 15,875 | 19,05 | 25,4 | 31,75 | 38,1 | 44,45 | 50,8 | |

| - | - - | - - - | - - - |

Таблица П12

Рекомендованные отношения крутящего момента на шестерни к передаточному числу для выбора оптимального вида термообработки.

| Тип передачи | Вид термообработки | |||

| нормал. улучш. | закалка | Цементация, азотирование | ||

| объем | поверх | |||

Минимальный модуль зацепления   , мм , мм

| 1,5 | 2,5 | ||

| Коническая | <7 | <19 | >19 |

| цилиндрич. прямозуб. | <9 | <25 | >25 | |

| цилиндрич. косозубая | <10 | <32 | >32 | |

| шевронная | <11 | <32 | >32 |

Таблица П14

Степени точности зубчатых колес

| Окружная скорость V м/с, не более | |||

|

|

|

|

| Степень точности,не ниже | |||

| высокоточная | точная | средней точности | пониженной точности |

Примечание: В числителе- для прямозубых колес, в знаменателе- для косозубых. Для конических колес степень точности берется на одну ниже.

Таблица П15

Коэффициенты неравномерности нагрузки  и

и  .

.

| Степень точности | Значения коэффициентов  при

окружной скорости, м/с при

окружной скорости, м/с

| Значения коэффициентов  при окружной скорости м/с до при окружной скорости м/с до

| |||||||

| 1,00 1,02 1,06 1,1 | 1,02 1,05 1,09 1,16 | 1,03 1,07 1,13 - | 1,04 1,1 - - | 1,05 1,12 - - | 0,72 0,81 0,91 1,0 | 1,02 1,07 1,22 1,35 | - 1,2 1,3 - | - 1,25 1,4 - |

| T, Нм | Размеры, мм | |||||||||||||||

| d | D | D1 | D0 | D3 | d1 | L | L1 | L2 | l1 | l2 | l3 | l | b | dп | dр | |

| М8 | ||||||||||||||||

| М8 | ||||||||||||||||

| М10 | ||||||||||||||||

| М10 | ||||||||||||||||

| М12 | ||||||||||||||||

| М12 | ||||||||||||||||

| М12 | ||||||||||||||||

Таблица П18.Шпонки призматические (из ГОСТ 23360-78),мм

Таблица П20. Подшипники шариковые радиально-упорные однорядные (ГОСТ 831-75)

Таблица П21 Подшипники роликовые конические однорядные (ГОСТ 333-79)

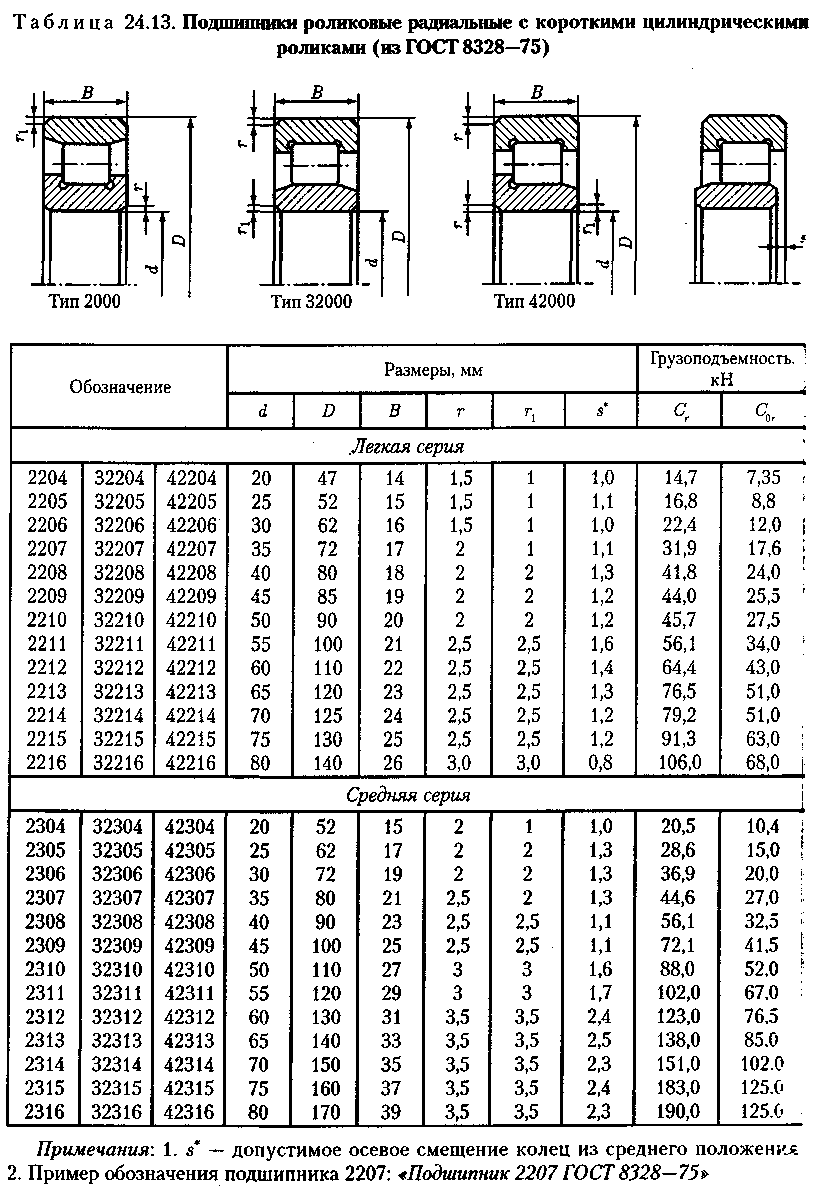

Таблица П22 Подшипники роликовые радиальные с короткими цилиндрическими роликами (ГОСТ 8328-75)

Таблица П23 Значения kσ и kτ для валов с одной шпоночной канавкой

Таблица П24.

Значения  и

и  для шлицевых участков вала

для шлицевых участков вала

| Шлицы |  , МПа , МПа

| ||||

| Прямобочные |

| 1,55 | 1,60 | 1,65 | 1,70 |

| 2,35 | 2,45 | 2,55 | 2,65 | |

| эвольвентные |

| 1,55 | 1,60 | 1,65 | 1,70 |

| 1,46 | 1,49 | 1,52 | 1,55 |

Таблица П25

Значения  для валов с напрессованными деталями при давлении напрессовки свыше 20 МПа

для валов с напрессованными деталями при давлении напрессовки свыше 20 МПа

мм

мм

|  , МПа , МПа

| Примечание | |||

| 2,0 2,35 2,6 2,7 3,3 | 2,3 2,6 2,8 3,2 3,6 | 2,6 3,0 3,3 3,65 4,0 | 3,0 3,4 3,8 4,0 4,5 | 1. для касательных напряжений

2. при давлении напрессовки 10-20 МПа снижать

2. при давлении напрессовки 10-20 МПа снижать  на 5-15 % на 5-15 %

|

Таблица П26

Значения  и

и

| Сталь | Диаметр вала d,мм | |||||||

| Углеродистая |

| 0,92 | 0,88 | 0,85 | 0,82 | 0,76 | 0,70 | 0,61 |

| 0,83 | 0,77 | 0,73 | 0,70 | 0,65 | 0,59 | 0,52 | |

| Легированная |

| 0,83 | 0,77 | 0,73 | 0,70 | 0,65 | 0,59 | 0,52 |

Таблица П27

Значение коэффициента

| Нагрузка на подшипник |

| Примеры использования |

| Спокойная без толчков | 1,0 | Ролики ленточных конвейеров |

| Легкие толчки, кратковременные перегрузки до 125% номинальной (расчетной) нагрузки | 1,0-1,2 | Прецизиодные зубчатые передачи, металлорежущие станки (кроме строгальных и долбежных), блоки электродвигателей малой и средней мощности, легкие вентиляторы и воздуходувки. |

| Умеренные толчки, вибрациооная нагрузка, кратковременная перегрузка до 150% номинальной (расчетной) нагрузки | 1,3-1,5 | Буксы рельсового подвижного состава, зубчатые передачи 7-й и 8-й степеней точности, редукторы всех конструкций, винтовые конвейеры. |

| То же в условиях повышенной надежности | 1,5-1,8 | Центрифуги, мощные электрические машины, энергетическое оборудование |

| Нагрузки со значительными толчками и вибрацией, кратковременные перегрузки до 200% номинальной (расчетной) нагрузки | 1,8-2,5 | Зубчатые передачи 9-й степени точности, дробилки и копры, и кривошипно-шатунные механизмы, валики прокатных станов, мощные вентиляторы и эксгаустеры. |

Значение температурного коэффициента Кt

| Рабочая температура подшипника, 0С | |||||||

| Кt | 1,05 | 1,10 | 1,15 | 1,25 | 1,35 | 1,40 | 1,45 |

Таблица П28 Значения коэффициентов kσ и kτ для валов с галтелями

Таблица П29 Значения kσ и kτ для валов с выточками

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Иванов М. Н. Детали машин.- М.: Высшая школа, 1998.

2. Чернавский С.А. и др. Курсовое проектирование деталей машин. Учебное пособие для учащихся машиностроительных техникумов-М.: Машиностроение, 1988.

3. Решетов Д.Н. Детали машин. – М,: Машиностроение, 1989.

4. Дунаев П.Ф., Леликов Д.П. детали машин. Курсовое проектирование. – М.: Высшая школа, 1990.

5. Чернавский С. А. и др. Проектирование механических передач. Учебное пособие для машиностроительных ВУЗов. – М.: Машиностроение, 1983.

6. Кудрявитский Б. В. Выбор термической обработки, марок сталей и оценка допускаемых напряжений для зубчатых колес. Методические указания к курсовому проектированию. – МИИТ, 1977.

Содержание

Введение

1. Энергетический и кинематический расчет привода.

1.1 Выбор электродвигателя

1.2 Кинематический расчет привода.

2. Расчет ременной передачи

3. Расчет цепной передачи

4. Расчет зубчатых передач

4.1 Выбор материалов, термообработки и допускаемых напряжений

4.2 Проектный расчет цилиндрической зубчатой передачи

4.3 Проверочный расчет цилиндрической зубчатой передачи

4.4 Проектный расчет конической зубчатой передачи

5. Конструирование основных деталей зубчатого редуктора

5.1 Проектный расчет валов

5.1.1 Особенности конструкции ведущего вала конической зубчатой передачи

5.2 Расчет шпоночных соединений

5.3 Конструирование зубчатых колес

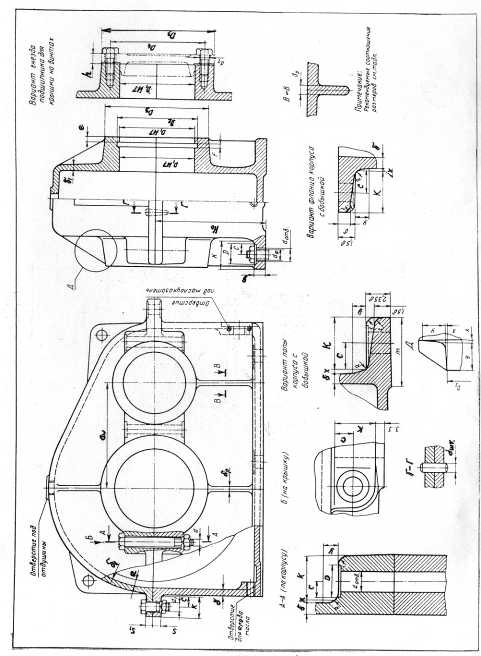

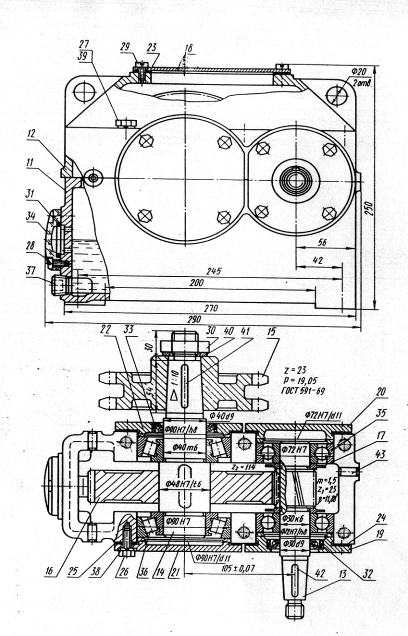

5.4 Компановка редуктора

5.4.1 Предварительный выбор подшипников качения

5.4.2 Компановка цилиндрического редуктора

5.4.3 Компановка конического редуктора

6.Проверочный расчет валов

6.1 Расчет валов на статическую прочность

6.2 расчет валов на усталостную прочность

7. Проверка долговечности подшипников качения

7.1 Определение эквивалентной нагрузки для радиальных подшипников

7.2 Определение эквивалентной нагрузки для радиально-упорных шариковых и роликовых подшипников

8. Допуск и посадки деталей привода

8.1 допуски и посадки деталей привода

8.2 Посадки подшипников качения

8.3 Шероховатость поверхности

8.4 отклонение формы и расположения поверхностей

9. Выбор смазочных материалов

Список используемой литературы

Приложение

Дата добавления: 2015-09-05; просмотров: 462 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Отклонение формы и расположения поверхностей | | | Виды тестов на наркотики |