Читайте также:

|

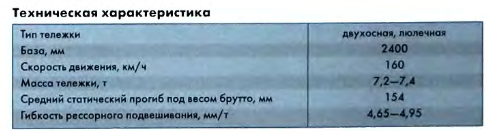

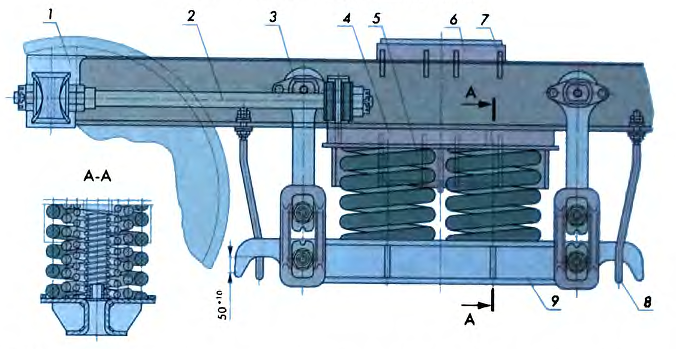

В данном вагоне используется тележка КВЗ-ЦНИИ-2. Она (рисунок 17) является типовой и предназначена для подкатки под цельнометаллические пассажирские вагоны с массой брутто от 60 до 72 т. Такую массу имеют вагон-ресторан, почтовые, багажные и специализированные вагоны. Год начала ее постройки 1963, но она и по сей день она существует почти, что в первоначальном облике с незначительными изменениями.

Нагрузка от кузова вагона передается на боковые горизонтальные скользуны 5 надрессорной балки 9, поэтому между подпятником и пятником кузова имеется зазор 9 мм. Надрессорная балка связана с рамой тележки двумя поводками 3, которые удерживают ее от горизонтальных перемещений, что улучшает плавность хода вагона. Кроме того, это устройство позволяет отказаться от боковых вертикальных скользунов на тележке. Соединение подпятника тележки с пятником рамы осуществляется через замковый шкворень.

Рисунок 17. Тележка КВЗ-ЦНИИ-2

1- рама со шпинтонами; 2 – подвешивание буксовое;3 – подвешивание центральное;

4 – надрессорная балка; 5 – колёсная пара с буксами; 6 – шкворень; 7 – гаситель колебаний; 8 – устройство контроля букс; 9 – тормозная рычажная передача;

10 – кронштейн авторежима; 11 – поводок

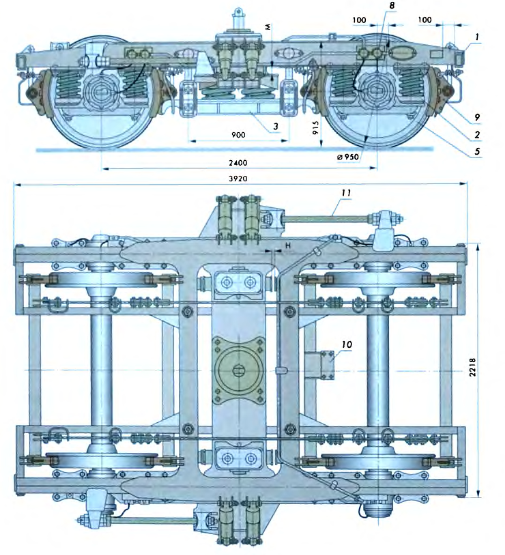

Рама тележки сварная Н-образной формы (рисунок 18). Она имеет две боковые продольные балки, сваренные из швеллеров № 20, две средние поперечные,

две концевые поперечные и четыре вспомогательные продольные балки, предназначенные для крепления тормозной рычажной передачи. Элементы рамы изготавливают из стали СтЗсп или 09Г2Д.

Рисунок 18. Рама тележки с шпинтонами

1-рама; 2 – шпинтон; 3 – кронштейн гасителя; 4 – кронштейн поводка;

5 – вертикальный скользун; 6 – кронштейны рычажной передачи

В средней части продольных балок имеются усиления из приваренных листов толщиной 14 мм. По концам продольных балок рамы приварены планки, служащие для крепления шпинтонов, а посередине — кронштейны для крепления гасителей колебаний и вертикальные скользуны для ограничения поперечного перемещения надрессорной балки.

Для центрирования шпинтонов при их установке снизу к продольным балкам приварены кольца. Средние поперечные балки сварные коробчатого сечения. Каждая балка сварена из двух вертикальных и двух горизонтальных листов толщиной 10 мм. В этих балках сделаны отверстия для крепления предохранительных скоб надрессорной балки. Места крепления скоб усилены ребрами жесткости и шайбами.

Средние вспомогательные продольные и концевые поперечные балки

отштампованы из листов толщиной 14 мм корытообразного профиля. У продольных балок этот профиль открытый, а в поперечных закрыт приваренной планкой толщиной 8 мм.

Для подвешивания деталей тормозной рычажной передачи к средним и концевым балкам из листовой стали приварены кронштейны. В отверстия этих кронштейнов вварены втулки. Продольное перемещение надрессорной балки ограничивается вертикальными скользунами, приваренными к средним поперечным балкам.

Надрессорная балка тележки стальная сварной конструкции: средняя часть ее сделана из листов толщиной 100 мм, а концевые части – из листов толщиной 16 мм. К балке приварены коробки опорных (горизонтальных) скользунов, а также вертикальные скользуны, соприкасающиеся со скользунами на средних поперечных балках рамы тележки. К надрессорной балке приварены также кронштейны для направляющих поводков и кронштейны для крепления гасителей колебаний.

Надрессорная балка воспринимает нагрузку от кузова вагона через горизонтальные скользуны. Подпятник воспринимает горизонтальные усилия и служит направляющей при посадке кузова на - тележки. Перемещение балки ограничивается жесткостью пружинного комплекта, возвращающими усилиями люльки и поводком, который связывает балку с рамой тележки. Для предотвращения падения надрессорной балки имеется предохранительная скоба.

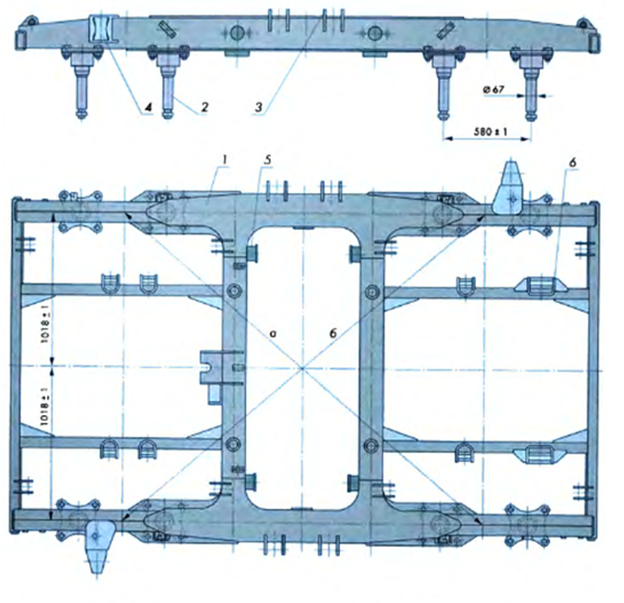

На рисунке 19 показано устройство опоры кузова вагона на скользуны тележки. Коробка скользуна центрируется на балке штырем 5 и крепится болтами 6. Скользун 2 делается размером 160X290X40 мм.

Рисунок 19. Устройство опоры кузова вагона на скользуны тележки:

1-скользун кузова;2-скользун тележки;3-коробка скользуна;4-резиновая пластинка;5-штырь;6-передняя стенка надрессорной балки;7-угольник надрессорной балки;8-болт

На верхней плоскости его имеются две кольцевые выточки для смазки. В коробку под скользун кладутся резиновая пластинка для амортизации и поглощения шума и металлические прокладки для регулирования зазоров между скользунами тележки и кузова.

Пятник рамы вагона соединяется с подпятником замковым шкворнем, состоящим из двух полушкворней и замковой планки. Шкворень обеспечивает прочную связь кузова и тележки, а также позволяет быстро разъединить их, разобрав шкворневое соединение путем извлечения сначала замковой планки, а затем обоих полушкворней.

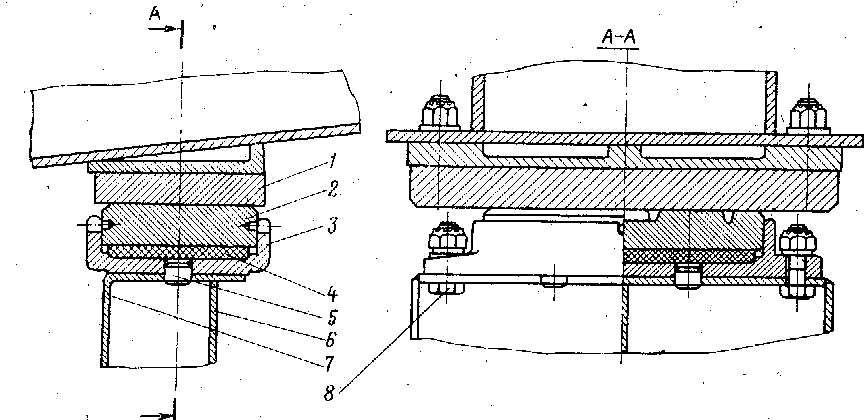

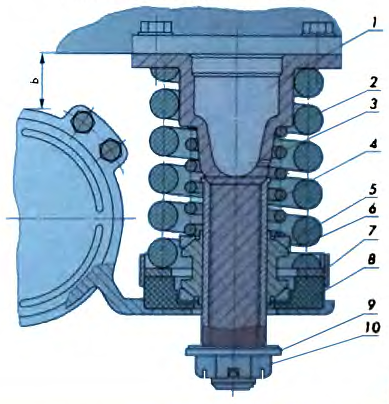

Рама опирается на колесные пары через буксовую ступень рессорного подвешивания (рисунок 20).

Рисунок 20. Буксовая ступень рессорного подвешивания

1-шпинтон; 2 – наружняя пружина; 3 – внутренняя пружина; 4 – втулка шпинтона;

5 – кольцо опорное; 6 – сухарь; 7 – опорное кольцо с кожухом; 8 – резиновый амортизатор;

9 – тарельчатая пружина; 10 - гайка, шплинт.

Упругие элементы подвешивания совместно с гасителями колебаний амортизируют толчки, уменьшают динамические силы и повышают плавность хода вагона. Принцип действия гасителя колебаний основан на возникновении сил трения между фрикционными клиньями (сухарями) 6 и втулкой 4 при их взаимных смещениях во время колебания рамы относительно буксы. Сила прижатия клиньев к втулке определяется жесткостью пружины 3 и углом наклона опорных поверхностей колец 5 и клиньев 6. На нарезную часть шпинтона навертывается корончатая гайка и под которую ставится тарельчатая пружина 9, предназначенная для фиксации шпинтонной втулки 4.

Для уменьшения высокочастотных колебаний рамы и снижения шума внутри вагона под каждую из пружин 3 ставят резиновые прокладки 8, защищаемые от истирания металлическим кольцом 7. Причем кольцо 7 сварено заодно целое с кожухом 6.

Упругая связь колесной пары с рамой тележки в горизонтальной (продольном и поперечном направлениях) плоскости обеспечивается горизонтальной жесткостью пружин подвешивания и шпинтонами.

Центральное подвешивание люлечное (рисунок 21). Благодаря шарнирному опиранию тяг 3 на продольные балки рамы люлька может отклоняться поперек вагона. Наличие же радиальных выточек на валиках тяг — подвесок позволяет люльке также поворачиваться и вдоль вагона. От падения на путь поддона в случае обрыва тяг защищают защитные скобы 8. Для предотвращения перекоса надрессорных балок при прохождении вагоном кривых участков пути она связана с рамой тележки продольным поводком 2.

Рисунок 21. Центральная ступень рессорного подвешивания

1-кронштейн поводка; 2 – поводок; 3 – подвеска; 4 – надрессорная балка;

5 – пружинный комплект; 6 – горизонтальный скользун; 7 – кронштейн гасителя;

8 – скоба защитная; 9 - поддон

Колебания кузова в вертикальной и горизонтальной плоскостях гасятся гидравлическими гасителями, установленными под углом 35—45°.

Гидравлические гасители колебаний, устанавливаемые в центральном подвешивании тележек, способствуют обеспечению необходимой плавности хода вагонов, снижают воздействие подвижного состава на железнодорожный путь, уменьшают износ деталей тележки, способствуют безопасности движения.

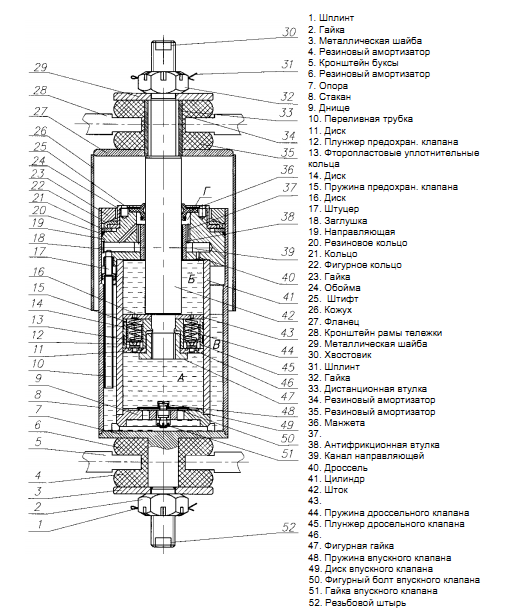

Гидравлический гаситель колебаний (рисунок 22) представляет собой поршневой телескопический демпфер двухстороннего действия, развивает усилия сопротивления на ходах сжатия и растяжения.

Гаситель состоит из цилиндра, в котором перемещается шток с поршнем и клапаном. В нижнюю часть цилиндра запрессован корпус с клапаном, а в верхнюю вставлен шток, который уплотнен направляющей буксой и сальниковым устройством, состоящим из обоймы и каркасной манжеты. Гайка фиксирует положение деталей гасителя и одновременно через обойму разжимает резиновое кольцо, которое уплотняет корпус гасителя. К тележке гаситель крепится через верхнюю и нижнюю головки. На верхней головке болтами крепится защитный кожух. Стопорение штока с верхней головкой осуществляется винтом.

Рисунок 22. Гидравлический гаситель

Принцип действия этих гасителей заключается в последовательном перемещении вязкой жидкости поршнем через узкие (дроссельные) каналы и всасывании её обратно через клапан одностороннего действия. При прохождении жидкости через дроссельные каналы возникает вязкое трение, в результате чего механическая энергия колебательного движения вагона превращается в тепловую, которая затем рассеивается.

Работу гасителя рассмотрим на примере его принципиальной схемы

(рисунок 23).

Рисунок 23. Принципиальная схема гидравлического гасителя

При движении поршня 6 вниз (ход сжатия) верхний клапан 7 приподнимается, и жидкость из-под поршневой полости цилиндра перетекает в надпоршневую. Однако вследствие движения штока 1 давление в полости рабочего цилиндра 3 повышается и часть жидкости с большим гидравлическим сопротивлением перетекает через дроссельные отверстия нижнего клапана 8 в резервуар 5.

При движении поршня 6 вверх (ход растяжения) верхний клапан 7 закрывается, давление жидкости в надпоршневой зоне полости цилиндра 3 повышается, и жидкость с большим гидравлическим сопротивлением перетекает через дроссельные каналы верхнего клапана 7 в надпоршневую полость.

Одновременно в этой полости наступает разряжение, так как объём перетекающей в неё из надпоршневой полости жидкости меньше объёма надпоршневой полости. Вследствие этого нижний клапан 8 поднимается и часть жидкости засасывается в подпоршневую зону из резервуара 5, заполняя освобождённое штоком 1 пространство. Резервуар 5 гасителя колебаний служит не только ёмкостью для жидкости, вытесняемой штоком 1 из цилиндра 3, но и сборником жидкости, просачивающейся через кольцевой зазор между направляющей втулкой 2 и штоком 1.

Рабочей жидкостью для гидравлических гасителей колебаний вагонных тележек служат веретённое, приборное и трансформаторное масла, а также другие специальные жидкости. На отечественных дорогах гидравлические гасители заливают приборным маслом (ГОСТ 1805–76).

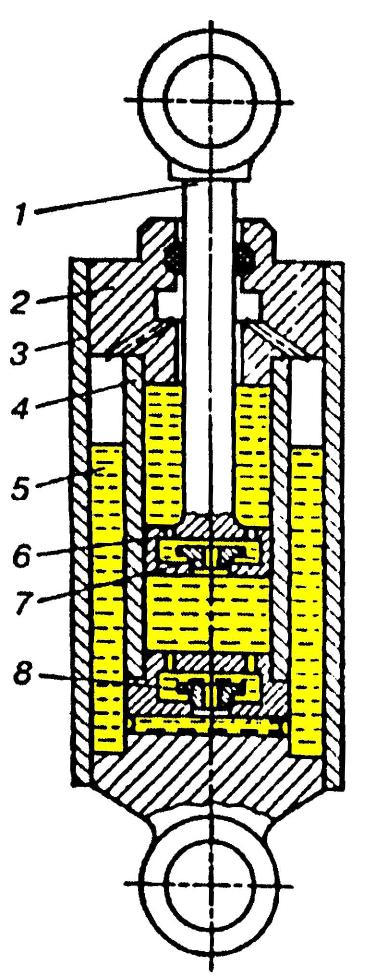

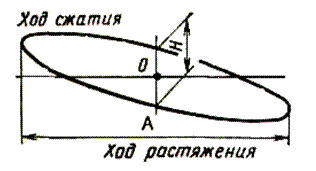

Силовая характеристика гидравлического гасителя представлена на рисунке 24. Площадь фигуры, представленной на этом рисунке, является работой гасителя за один цикл нагружения. По оси ординат откладывают силу нагружения гасителя, по оси абсцисс - ход, то есть удлинение или укорачивание.

Рисунок 24. Силовая характеристика гидравлического

гасителя колебаний

Опыт эксплуатации показал, что тележки КВЗ-ЦНИИ благодаря конструктивным улучшениям (опиранию кузова на скользуны и увеличенному статическому прогибу) обеспечивают необходимую плавность хода вагона при скорости движения 44— 50 м/сек (160—180 км/ч).

5.4.2 Колёсные пары

Колесные пары являются важнейшими частями вагона. Они предназначены для направления движения вагона по рельсовому пути и восприятия всех нагрузок,

передающихся от вагона на рельсы при их вращении. Работая в сложных условиях, колесные пары должны обеспечивать высокую надежность, так как от них во многом зависит безопасность движения поездов. Поэтому к колесным парам предъявляются особые, повышенные требования Госстандартами,

Правилами технической эксплуатации железных дорог, Инструкцией по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар, а также другими нормативными документами при проектировании, изготовлении и содержании в эксплуатации. Конструкция и техническое состояние колесных пар оказывают влияние на плавность хода, величину сил, возникающих при взаимодействии вагона и пути, и сопротивление движению.

Работая в современных режимах эксплуатации железных дорог и экстремальных условиях окружающей среды, колесная пара вагона должна удовлетворять следующим основным требованиям: обладать достаточной прочностью, имея при этом минимальную необрессоренную массу (с целью снижения тары подвижного состава и уменьшения непосредственного воздействия на рельсовый путь и элементы вагона при прохождении неровностей рельсовой колеи); обладать некоторой упругостью, обеспечивающей снижение уровня шума и смягчение толчков, возникающих при движении вагона по рельсовому пути; совместно с буксовыми узлами обеспечивать возможно меньшее сопротивление при движении вагона и возможно большее сопротивление износу элементов, подвергающихся изнашиванию в эксплуатации.

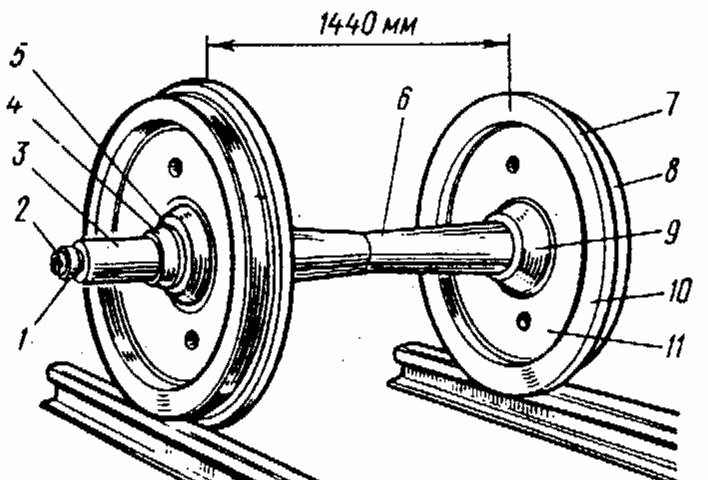

Колесная пара (рисунок 25) состоит из оси 6 и двух напрессованных на ее подступичные части 5 цельнокатаных колес, состоящих из ступицы 9, обода 10 и диска 11. Процесс сборки колесной пары из оси и колес называется формированием: с помощью прессовой посадки колесо в холодном состоянии под большим давлением насаживают ступицей на подступичную часть вагонной оси. Для получения прочного соединения диаметр подступичной части оси должен быть несколько больше диаметра отверстия в ступице. Разность этих диаметров, за счет которой создается после сборки неподвижное соединение, называется натягом. Поверхность 8 колеса, соприкасающаяся с рельсом, называется поверхностью катания. Профиль поверхности катания соответствует профилю головки рельса. Его форма и размеры обеспечивают наиболее рациональное взаимодействие колеса с рельсом. У внутреннего края обода колеса имеется гребень 7, предохраняющий колесную пару от схода с рельсов. Ось с каждой стороны имеет шейку 3 на которой размещены роликовые подшипники. Резьба 1 на концах оси служит для навинчивания корончатой гайки, а пазы 2 и два отверстия на торцах—для размещения и крепления болтами стопорной планки. Предподступичная часть 4 оси является переходной от шейки к подступичной части.

Рисунок 25. Колесная пара:

1-резьба;2-паз;3-шейка;4-предподступичная часть оси;5-подступичная часть;

6-ось;7-гребень;8-поверхность колеса;9-ступица;10-обод;11-диск

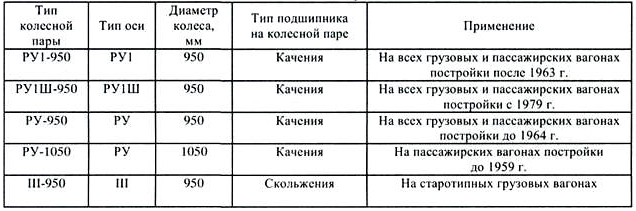

Тип колесной пары определяется типом оси и диаметром колес, а также конструкцией подшипника и способом крепления его на оси (таблица 2). Типы вагонных осей различают по размерам и форме шейки — для роликовых подшипников качения и подшипников скольжения. Размеры оси устанавливают в зависимости от величины расчетной нагрузки, воспринимаемой ею при эксплуатации.

Таблица 2. Типы колёсных пар вагонов

Расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440 мм. У вагонов, обращающихся в поездах со скоростью 121—140 км/ч, допускаются отклонения в сторону увеличения не более 3 мм и в сторону уменьшения — не более 1 мм, при скоростях до 120 км/ч — в сторону увеличения и уменьшения не более 3 мм.

По конструкции вагонные колеса можно разделить на: безбандажные (цельные); бандажные (составные, состоящие из колесного центра, бандажа и предохранительного кольца); упругие, имеющие между бандажом и колесным центром упругий элемент; раздвижные на оси, вращающиеся на оси колеса. По способу изготовления колеса делятся на катаные и литые. В зависимости от размеров диаметра, измеренного в плоскости круга катания, — 950 и 1050 мм.

В эксплуатации колеса, перекатываясь по рельсовому пути и передавая ему значительные статические и динамические нагрузки через небольшую площадку, работают в сложных условиях окружающей среды. Одновременно с этим в процессе торможения между колесами и колодками, а также в контакте с рельсами возникают силы трения, вызывающие нагрев и износ обода, что способствует образованию в нем ряда дефектов. Удары на стыках могут вызывать появление трещин и отколов в ободе колес. В этой связи от их исправного состояния во многом зависит безопасность движения поездов.

Учитывая сложные условия работы и повышение надежности в эксплуатации, поверхность катания колеса должна обладать высокой прочностью, ударной вязкостью и износостойкостью, а металл диска и ступицы, удерживающихся на оси силами упругости, необходимой вязкостью. Этим требованиям удовлетворяют составные колеса, в которых бандаж можно изготовлять из стали повышенной прочности и твердости, а колесный центр — из более вязкой и дешевой стали. Кроме того, при достижении предельного износа или появлении другого повреждения в эксплуатации бандаж можно заменить без смены колесного центра.

Однако в современных условиях эксплуатации железных дорог из-за существенных недостатков по прочности и надежности, значительной трудоемкости формирования колесной пары и повышенной массы бандажные колеса в нашей стране были заменены безбандажными. Причем наиболее совершенными и надежными в эксплуатации признаны стальные цельнокатаные. Конструкция, размеры и технология изготовления колес определяются Гос. стандартами.

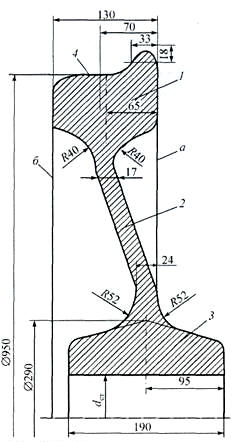

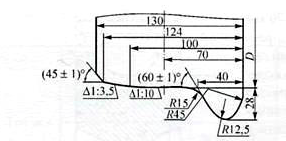

Стальное цельнокатаное колесо (рисунок 26) состоит из обода 7, диска 2 и ступицы 3. Рабочая часть колеса представляет собой поверхность катания 4. Номинальный размер ширины обода составляет 130 мм. На расстоянии 70 мм от внутренней грани а обода, являющейся базовой, расположен воображаемый круг катания, используемый для измерения специальными инструментами диаметра колеса, толщины обода и проката. Противоположная грань б называется наружной. Ступица 3 с ободом 1 объединены диском 2, расположенным под некоторым углом к плоскости круга катания, что придает колесу упругость и способствует снижению уровня динамических сил во время движения вагона. Ступица служит для посадки колеса на подступичной части оси. Поверхность катания 4 обрабатывается по стандартному профилю.

Рисунок 26. Стальное цельнокатаное колесо

Стандартный профиль поверхности катания (рисунок 27) имеет конусность рабочей части 1:10, которая обеспечивает центрирование колесной пары при ее движении на прямом участке пути и предотвращает образование неравномерного

износа по ширине обода колеса, а также улучшает прохождение кривых участков пути. Вместе с тем, конусность 1:10 создает условия для появления извилистого движения, что неблагоприятно влияет на плавность хода вагона.

Рисунок 27. Профиль поверхности катания колёс для

пассажирских и грузовых вагонов

В процессе изготовления колес на наружной грани обода в горячем состоянии наносят знаки и клейма (рисунок 28).

Рисунок 28. Знаки и клейма на наружной грани обода колеса

Дата добавления: 2015-09-06; просмотров: 402 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Переходные площадки | | | Дополнительное оборудование |