Читайте также:

|

Проведение капиллярного НК включает проверочные и основные операции. Проверочные операции выполняются перед началом контроля, при введении в процесс новых партий расходных материалов (очистителей, пенетрантов и проявителей), замене оборудования (распылительного, осветительного и т.п.)

Проверочные операции капиллярного НК:

• проверка чувствительности используемого пенетранта (пенетрантной системы) с помощью тест- объекта типа никельхромовой панели;

• проверка работоспособности и чувствительности всего процесса с помощью тест-объекта типа PSM-5;

• (при флуоресцентном контроле) контроль интенсивности ультрафиолетового освещения на контролируемой поверхности;

• (при флуоресцентном контроле) контроль уровня освещенности в видимом диапазоне на контролируемой поверхности.

Основные операции капиллярного НК:

• подготовка объекта к контролю, включающая стадии грубой очистки (от краски, покрытий, сильных загрязнений, возможно - от дефектоскопических материалов предыдущей операции контроля) и тонкой очистки (удаление тонких жировых загрязнений с поверхности и, в основном, из несплошностей);

• нанесение пенетранта;

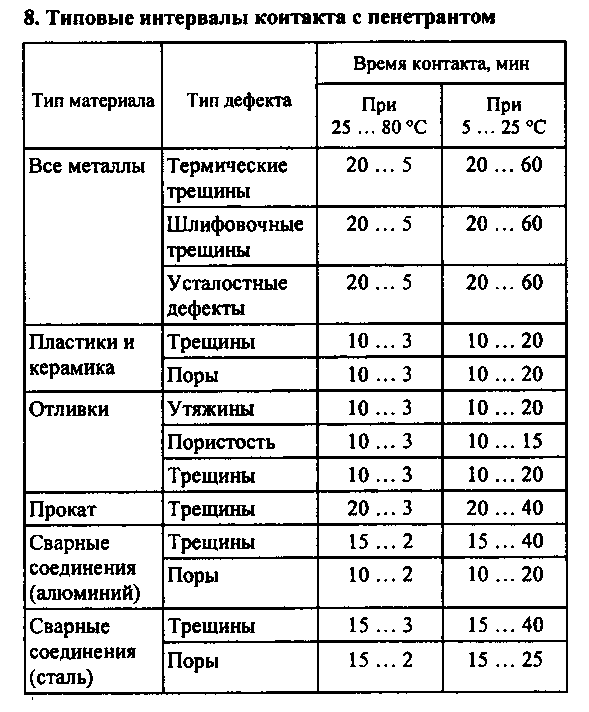

• контакт с пенетрантом (промежуток времени, необходимый для того, чтобы пенетрант проник в капилляры). Типовые интервалы контакта с пенетрантом в зависимости от типа дефекта и температуры окружающей среды даны в табл. 8;

• удаление излишков пенетранта;

• проявление дефектов;

• расшифровка результатов контроля;

• окончательная очистка объекта.

Технологический режим операций контроля (продолжительность, температура, давление) устанавливают в зависимости от используемого набора дефектоскопических материалов, особенностей объекта контроля и типа искомых дефектов, условий контроля и используемой аппаратуры.

Подготовка объектов к контролю включает очистку контролируемой поверхности от всевозможных загрязнений, удаление лакокрасочных покрытий, моюших составов и дефектоскопических материалов, оставшихся от предыдущего контроля, а также сушку объекта контроля.

Для предварительной очистки поверхностей применяют механическую очистку объекта контроля струей песка, дроби, косточковой крошки, другими диспергированными абразивными материалами или резанием, в том числе обработку поверхности шлифованием, полированием, шабрением.

Для окончательной очистки контролируемых объектов используют следующие виды очисток:

• в парах органических растворителей;

• растворяющую очистку воздействием на объект контроля удаляющих загрязнения водных или органических растворителей, в том числе посредством струйной промывки, погружения, протирки;

• химическую очистку водными растворами химических реагентов, взаимодействующих с удаляемыми загрязнениями, не повреждая объект контроля;

• электрохимическую очистку водными растворами химических реагентов с одновременным воздействием электрического тока;

• ультразвуковую очистку органическими растворителями, водой или водными растворами химических соединений в ультразвуковом поле с использованием режима ультразвукового капиллярного эффекта. Ультразвуковой капиллярный эффект - явление аномального увеличения высоты и скорости подъема жидкости в капиллярной полости под действием ультразвука;

• анодно-ультразвуковую очистку водными растворами химических реагентов с одновременным воздействием ультразвука и электрического тока;

• тепловую очистку путем прогрева при температуре, не вызывающей недопустимых изменений материала объекта контроля;

• сорбционную очистку смесью сорбента и быстросохнущего органического растворителя, наносимой на очищаемую поверхность, выдерживаемой и удаляемой после высыхания.

Необходимые способы очистки, их сочетание и требуемую чистоту контролируемых поверхностей определяют в технической документации на контроль. При высоком классе чувствительности контроля предпочтительны не механические, а химические и электрохимические способы очистки, в том числе с воздействием на объект контроля ультразвука или электрического тока. Эффективность этих способов обусловлена оптимальным выбором очищающих составов, режимов очистки, сочетанием используемых способов очистки, включая сушку.

При подготовке объекта к контролю в необходимых случаях проводят работы по снятию или компенсации остаточных или рабочих напряжений в объекте, которые влияют на размеры полости искомых дефектов.

При поиске сквозных дефектов в стенках трубопроводных систем, баллонов, агрегатов и аналогичных объектов, заполненных газом или жидкостью и находящихся под избыточным давлением, полости таких объектов освобождают от жидкости и доводят давление газа в них до атмосферного.

Этап обработки объекта дефектоскопическими материалами заключается в заполнении полостей дефектов индикаторным пенетрантом, удалении его избытка и нанесении проявителя.

Для заполнения дефектов пенетрантом применяют следующие способы:

• капиллярное, самопроизвольное заполнение полостей несплошностей индикаторным пенетрантом, наносимым на контролируемую поверхность смачиванием, погружением, струйно, распылением с помощью сжатого воздуха, хладона или инертного газа;

• вакуумное заполнение полостей несплошностей индикаторным пенетрантом при давлении в их полостях менее атмосферного;

• компрессионное заполнение полостей несплошностей индикаторным пенетрантом при воздействии на него избыточного давления;

• ультразвуковое заполнение полостей несплошностей индикаторным пенетрантом в ультразвуковом поле с использованием ультразвукового капиллярного эффекта;

• деформационное заполнение полостей несплошностей индикаторным пенетрантом при воздействии на объект контроля упругих колебаний звуковой частоты или статического нагружения, увеличивающего раскрытие несплошности.

Для выявления сквозных дефектов пенетрант наносят на поверхность, противоположную контролируемой.

Температура контролируемого объекта и пенетранта, а также продолжительность заполнения полостей дефектов должны быть в пределах, указанных в технической документации на данный дефектоскопический материал и объект контроля.

Избыток пенетранта удаляют или гасят на контролируемой поверхности одним из следующих способов:

• протиранием салфетками с применением в необходимых случаях счищающего состава или растворителя;

• промыванием водой, специальным очищающим составом или их смесями; погружением, струйно или распылением;

• обдуванием струей песка, дроби или другого абразивного очищающего материала;

• воздействием на пенетрант гасителем люминесценции или цвета.

При использовании водосмываемых индикаторных пенетрантов после удаления излишков пенетранта перед употреблением проявителей любого типа (кроме суспензий на водной основе) мокрую контролируемую поверхность подвергают естественной сушке или сушке в потоке воздуха. Допускается протирка чистой тканью или ветошью. В отдельных случаях допускается удалять индикаторный пенетрант обдувкой и гашением без предварительной обработки очистителем и водой.

Проявитель наносят следующими способами:

• распылением жидкого проявителя струей воздуха, инертного газа или безвоздушным методом;

• электрораспылением проявителя в электрическом поле струей воздуха или механическим путем;

• путем создания воздушной взвеси порошкообразного проявителя в камере, где размещен объект контроля;

• нанесением жидкого проявителя кистью, щеткой или заменяющими их средствами;

• погружением объекта контроля в жидкий проявитель;

• обливанием жидким проявителем;

• электроосаждением проявителя путем погружения в него объекта контроля с одновременным воздействием электрического тока;

• посыпанием порошкообразного проявителя, припудривание или обсыпание объекта контроля;

• наклеиванием ленты пленочного проявителя, прижатием липкого слоя к объекту контроля.

При использовании самопроявляющихся, фильтрующихся и других подобных индикаторных пенетрантов проявитель не наносят.

Проявление индикаций дефектов представляет собой процесс образования рисунка в местах наличия дефектов, для чего используют один из способов проявления индикаторных индикаций:

• выдержку объекта контроля на воздухе до момента появления индикаторного рисунка;

• нормированное по продолжительности и температуре нагревание объекта контроля при нормальном атмосферном давлении;

• выдержку в нормированном вакууме над поверхностью объекта контроля.

Обнаружение дефектов представляет собой сочетание или отдельное использование способов наблюдения и регистрации индикации.

Способы обнаружения индикации:

• визуальное обнаружение, в том числе с применением оптических или фотографических средств, оператором видимой индикации несплошности, выявленной люминесцентным, цветным, люминесцентно-цветным и яркостным методами;

• фотоэлектрическое обнаружение и преобразование с применением различных средств косвенной индикации и регистрации сигнала видимой индикации несплошности;

• телевизионное обнаружение, преобразование в аналоговую или дискретную форму с соответствующим представлением на экран, дисплей, магнитную пленку сигнала от видимой индикации несплошности, выявленной люминесцентным, цветным, люминесцентноцветным и яркостным методами.

Соблюдение заданной технологической последовательности операций:

• соответствие атмосферных условий (температуры, влажности, скорости воздуха), требуемым для правильного использования дефектоскопических материалов и аппаратуры;

• соответствие шероховатости поверхности объектов контроля требованиям набора дефектоскопических материалов;

• удаление загрязнений с поверхности объектов контроля и обеспечении доступа пенетранта в полости дефектов;

• выявление дефектов конкретных типов;

• условие обучения контролера (дефектоскописта) технологии контроля и получение допуска к работе по выполнению капиллярной дефектоскопии.

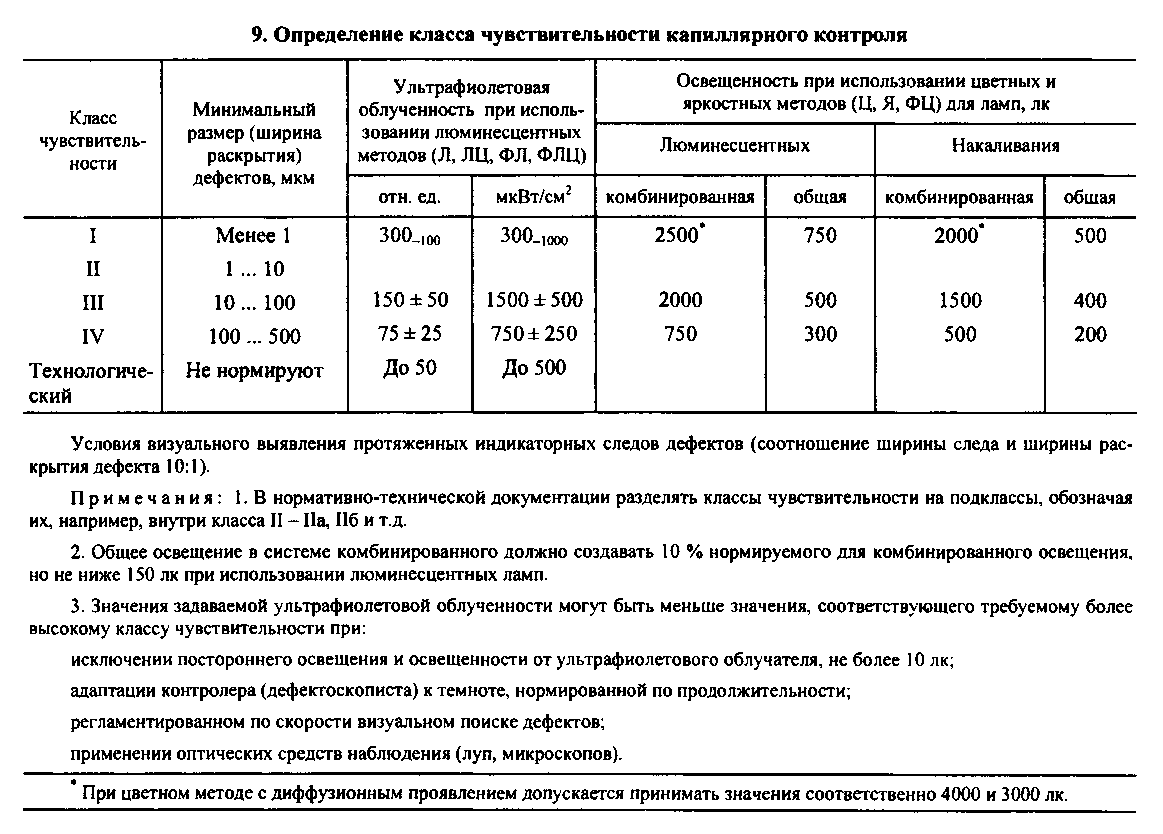

Наряду с терминами «порог чувствительности капиллярного неразрушающего контроля», «класс чувствительности капиллярного неразрушающего контроля» и «дифференциальная чувствительность средства капиллярного неразрушающего контроля» в массовом контроле однотипных объектов, например лопаток турбин и компрессоров, находят применение термины «воспроизводимость результатов капиллярного неразрушающего контроля» и «сходимость результатов капиллярного неразрушающего контроля». Основаны они на статистических методах оценки массового контроля, например, методе двукратных совпадений, позволяющем сравнительно быстро и с малыми затратами оценить как полноту, так и стабильность выявления многочисленных поверхностных несплошностей испытуемым процессом контроля или материалом по сравнению с образцовыми.

Воспроизводимость результатов капиллярного неразрушающего контроля отражает близость друг к другу результатов контроля, выполненного различными дефектоскопическими материалами в различных условиях, и определяется статистическими методами. Сходимость результатов капиллярного неразрушающего контроля отражает близость друг к другу результатов контроля, полученных в одинаковых условиях одними дефектоскопическими материалами, и также определяется статистическими методами.

Воспроизводимость результатов капиллярного неразрушающего контроля вычисляют, пользуясь методом двукратных совпадений, как процентное отношение доверительного интервала количества индикаций однотипных несплошностей, выявленных по их заданному оптическому и (или) геометрическому параметру испытуемым методом (материалами), к количеству индикаций, выявленных образцовым методом (материалами) на группе объектов, например, лопаток турбин с однотипными многочисленными несплошностями (трещинами, порами и т.п.).

Сходимость результатов капиллярного неразрушающего контроля, пользуясь тем же методом двукратных совпадений, вычисляют аналогичным образом, учитывая, что испытуемым методом (материалом) служит один и тот же дефектоскопический материал, используемый в одинаковых условиях.

На каждом объекте должно быть не менее пяти несплошностей, выявленных ранее по образцовому материалу, а общее их число было бы по возможности больше, например 30... 50.

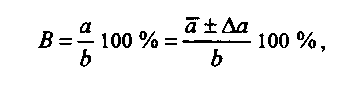

Воспроизводимость результатов капиллярного неразрушающего контроля (В) в процентах определяется выражением

где а - доверительный интервал количества совпадающих индикаций, выявленных испытуемым процессом контроля. Совпадающими следует считать индикации, повторно выявленные двукратным контролем. Для возможного сокращения объема работы целесообразно использовать все возможные комбинации для сравнения. Так, для трех контролей одного объекта существует три двукратные сравнительные комбинации, а для четырех контролей - шесть и т.д.; b - число индикаций, выявленных образцовым процессом контроля;

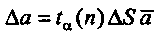

-среднее число совпадающих индикаций из п контролей испытуемым процессом;  - погрешность подсчета числа совпадающих индикаций, выявленных испытуемым процессом; ta(n) - коэффициент Стьюден-

- погрешность подсчета числа совпадающих индикаций, выявленных испытуемым процессом; ta(n) - коэффициент Стьюден-

та, зависящий от числа п проведенных контролей (полных циклов обработки дефектоскопическими методами) и от заданного значения коэффициента надежности контроля a;

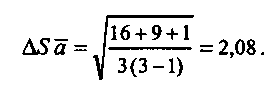

средняя квадратическая погрешность подсчета совпадающих индикаций по результатам серии контролей испытуемым процессом.

средняя квадратическая погрешность подсчета совпадающих индикаций по результатам серии контролей испытуемым процессом.

Ниже излагается порядок выполнения вычислений на конкретном примере.

1. Результаты наблюдений индикаторных следов, выявленных испытуемым процессом контроля, записывают в таблицу. Принято число контролей п = 3.

2.

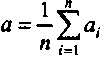

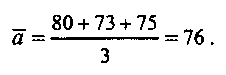

Вычисляют среднее значение числа совпадающих следов а из трех контролей:

3.

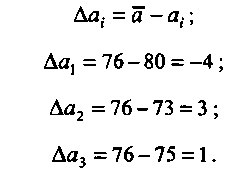

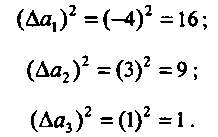

Находят погрешность подсчета совпадающих следов при отдельных контролях:

4. Вычисляют квадраты погрешностей отдельных контролей (Da1)2:

5.

Определяют среднюю квадратическую погрешность подсчета совпадающих следов по результатам серии контролей

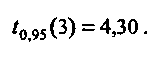

6. Задаются требуемым значением коэффициента надежности контроля а испытуемым процессом.

Например, принимаем a = 0,95.

7.

Определяют коэффициент Стьюдента ta(n) для данного числа контролей п = 3 и заданного коэффициента надежности a = 0,95:

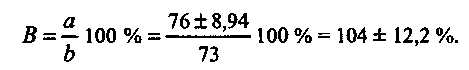

8. Находят границы доверительного интервала (погрешность результата подсчета совпадающих следов)

Dа = 4,30  2,08 = 8,94.

2,08 = 8,94.

9. Подсчитывают число совпадающих следов

а = 76 ±8,94.

10. Окончательно подсчитывают «воспроизводимость результатов капиллярного неразрушающего контроля» для испытуемого процесса контроля в сравнении с образцовым.

Допустим, число следов, выявленных образцовым процессом контроля, составляет 73, тогда

Сходимость результатов капиллярного неразрушающего контроля подсчитывают аналогично с учетом использования одних и тех же дефектоскопических материалов.

Дата добавления: 2015-09-06; просмотров: 280 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ОБЩИЕ СВЕДЕНИЯ И МЕТОДЫ КАПИЛЛЯРНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | | | АВТОМАТИЗАЦИЯ ОБРАБОТКИ ИЗОБРАЖЕНИЙ В КАПИЛЛЯРНОЙ ДЕФЕКТОСКОПИИ |