Читайте также:

|

Контроль герметичности является неотъемлемой частью многих технологических процессов современного промышленного производства. В условиях серийного производства испытания изделий на герметичность проводятся в ритме производства, и производственные установки для контроля герметичности, являющиеся частью комплекса технологического оборудования, должны быть высокопроизводительными и автоматизированными. Этим достигается объективность контрольных операций, сокращение числа операторов, занятых непроизводительным трудом, создаются условия для комплексной автоматизации всего технологического процесса.

В большинстве случаев контроль герметичности изделий массового производства является многоэтапным. Необходимость поэтапного контроля диктуется, прежде всего, экономическими соображениями, в соответствии с которыми целесообразнее проводить контроль герметичности деталей и узлов по ходу процесса. Обнаружение негерметичных изделий на стадии окончательной сборки вызывает необходимость проводить их разборку, поиск негерметичных деталей, их ремонт или замену, дополнительную сборку изделий и, наконец, снова окончательную проверку. Экономические потери в этом случае становятся достаточно ощутимыми. Кроме того, при производстве массовой продукции поэтапный контроль изделий позволяет своевременно корректировать производственные операции при появлении большого количества негерметичных изделий. Для этого устанавливают необходимые обратные связи, превращающие процесс контроля из пассивного (регистрирующего) в активный. Под высокопроизводительными установками для контроля герметичности изделий (АУКГ) будем понимать промышленные автоматизированные устройства, машины и стенды, предназначенные для испытания изделий поточного производства на герметичность с производительностью, равной или большей производительности основной технологической линии. Основные функции АУКГ состоят в 100 % или частичном контроле изделий на герметичность и в определении изделий, не соответствующих требованиям технических условий по степени герметичности.

Процесс высокопроизводительных испытаний изделий на герметичность слагается из размещения контролируемого изделия в испытательной камере, герметизации камеры и изделия (если оно не герметизировано), создания относительно контролируемой поверхности определенного перепада давления пробного газа, регистрации потока газа через сквозные дефекты и разделения (разбраковки) контролируемой партии изделий на герметичные и негерметичные по результатам регистрации.

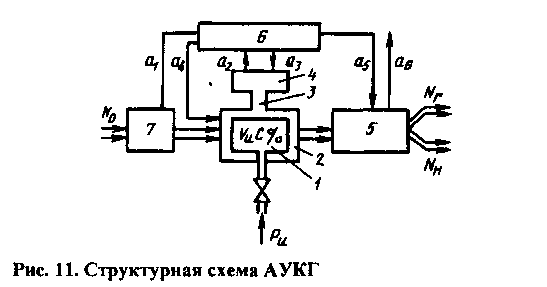

Структурная модель АУКГ (рис. 11) учитывает взаимосвязь перечисленных операций контроля и основных блоков. Модель предполагает наличие контролируемого изделия как объекта контроля 7, испытательной камеры 2, совмещенной с узлом герметизации, коммуникаций для транспортирования потока контрольного газа 3, преобразователя потока газа 4, устройства разбраковки изделий на герметичные и негерметичные 5 и логической схемы управления 6. В ряде случаев имеется устройство для механизации загрузки изделий 7. На рисунке двойными линиями обозначено перемещение контролируемых изделий, сплошными одиночными линиями а1 - а5 показано направление управляющих команд. Команда а6 используется в автоматизированной системе управления производством. Общее количество изделий, поступающих на контроль, обозначено N0, Nr - количество герметичных изделий и NH - количество негерметичных изделий, выявленных автоматом.

Многообразие изделий поточного производства, а также высокие требования к чувствительности контроля обусловливают создание АУКГ, различающихся по принципу работы, конструктивно, по уровню механизации и автоматизации.

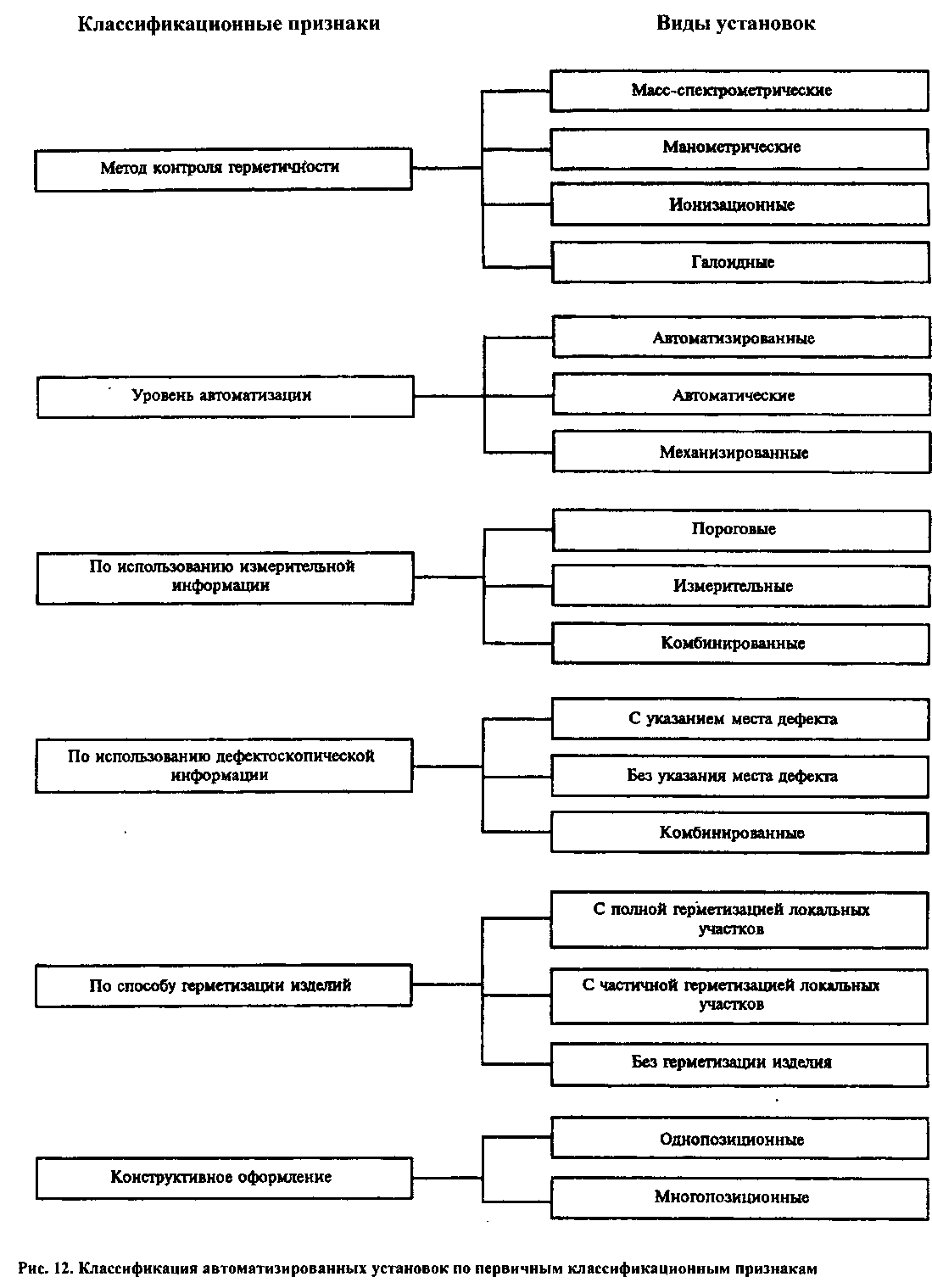

По первичным классификационным признакам АУКГ подразделяются следующим образом (рис. 12).

По функционально-производственным признакам АУКГ подразделяются на три класса:

1. Установки 1-го класса, в которых контролируемое изделие, размещенное в узле герметизации или вне его, не перемещается (например, в стендовых установках).

2. Установки 2-го класса, в которых контролируемое изделие перемещается периодически, с остановками, вместе с узлом герметизации или независимо.

3. Установки 3-го класса, где контролируемое изделие перемещается непрерывно, без остановок, вместе с узлом герметизации или вне его.

Дополнительно АУКГ каждого класса подразделяют на группы. Современные АУКГ создают, как правило, на базе конструктивных модулей, составляющих техническую основу автоматов. Выделено восемь основных модулей. К ним относятся: модуль первичного преобразователя утечки газа, модуль герметизации контролируемых изделий, модуль клапанных переключающих элементов, модуль обработки результатов контроля, модуль механизированной разбраковки изделий на одну или несколько категорий по степени герметичности, модуль механизированной загрузки изделий, модуль программного управления, модуль источников вакуума и сжатого газа.

Кроме перечисленных модулей в состав АУКГ входят вспомогательные блоки (счетчик изделий, блок сигнализации и др.), которые выбирают в зависимости от условий работы

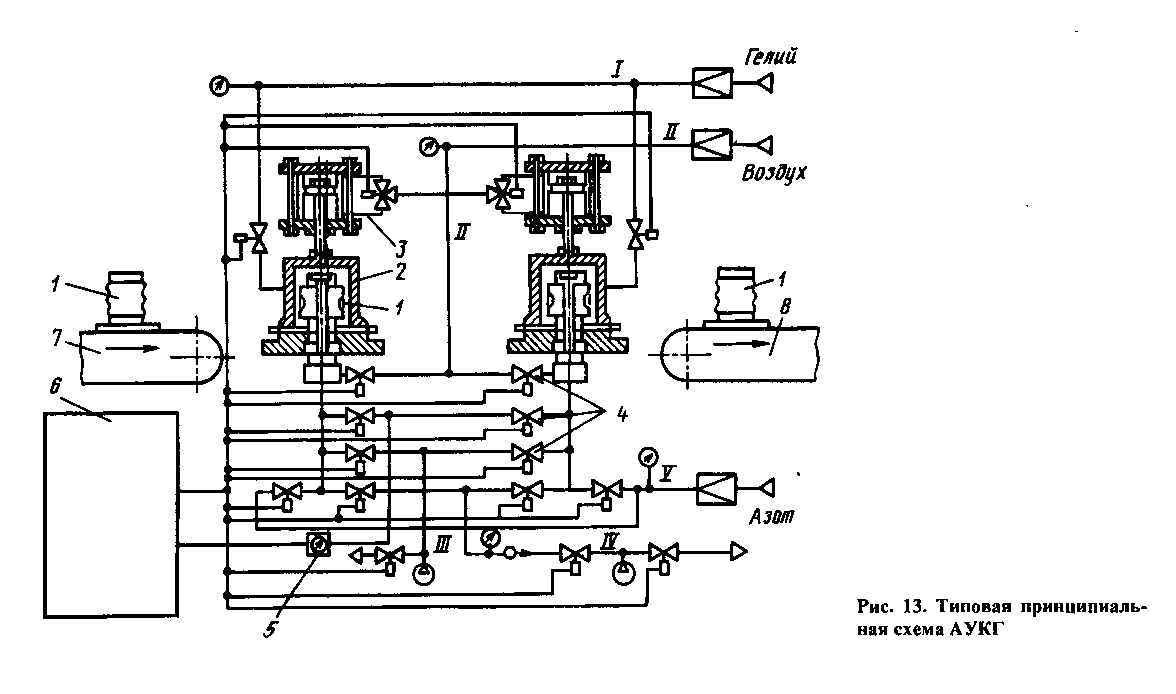

Основой АУКГ является принципиальная схема, которая в дальнейшем при проектировании служит базовым документом, схема объединяет механическую, пневмовакуумную части и систему управления. На рис. 13. приведена типовая принципиальная схема двухпозиционных АУКГ.

Механическая часть АУКГ состоит из модуля загрузки 7 и модуля разгрузки 8 изделий 1, модуля герметизации контролируемого изделия 3 и камеры 2. Пневмовакуумная часть схемы включает в себя линию гелия I, линию воздуха II, линию форвакуума III, линию высокого вакуума IV, линию азота V, а также блок клапанов 4, обеспечивающих работоспособность всех систем. Система управления 6 способствует взаимосвязанной работе всех модулей АУКГ и выполняется на электронных или пневматических элементах.

Определение степени герметичности изделий и выдача сигнала на разбраковку осуществляется течеискателем 5, являющимся пороговым преобразователем утечки газа.

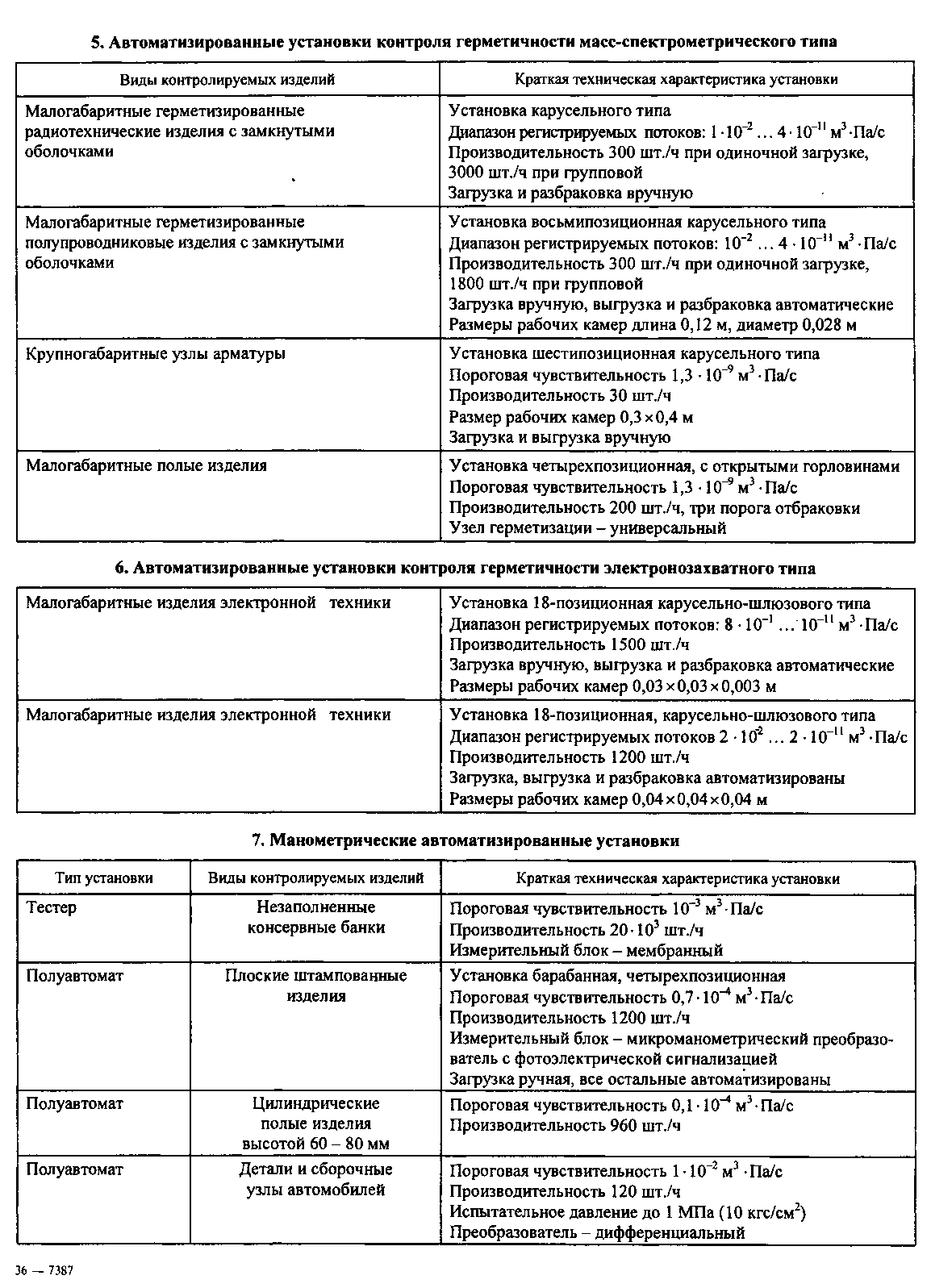

Данные некоторых видов масс-спектрометрических и манометрических АУКГ приведены в табл. 5, 6, и 7.

Создание и внедрение АУКГ позволяют получить технико-экономические преимущества, которые оказывают значительное влияние на технический прогресс в отрасли. Прежде всего во многих случаях только за счет внедрения автоматов для контроля герметичности выпускаемой продукции коренным образом меняется технологический процесс изготовления изделий с достижением более высоких показателей этих изделий (снижение цикла изготовления изделия, повышение их ресурса), исключаются многие ранее существовавшие технологические операции.

Внедрение автоматизированного оборудования для контроля герметичности изделий часто открывает перспективу создания комплексно-автоматизированных технологических линий. Дело в том, что технологическая операция контроля герметичности относится к числу наиболее трудоемких и технически сложных, сдерживающих автоматизацию производства.

Из принципиальных преимуществ автоматов для контроля герметичности изделий можно отметить также большой экономический эффект, достигаемый при их внедрении. Объясняется это значительным снижением убытков предприятия, возникающих при обнаружении бракованных деталей в дорогостоящих изделиях, которые подлежат разбраковке с заменой негерметичных деталей и новой сборке.

Дата добавления: 2015-09-06; просмотров: 568 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| АКУСТИЧЕСКИЕ СРЕДСТВА ТЕЧЕИСКАНИЯ | | | ОБЩИЕ СВЕДЕНИЯ И МЕТОДЫ КАПИЛЛЯРНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ |