|

Читайте также: |

Основными теплофизическими характеристиками (ТФХ) объектов являются теплоемкость с [Дж/(кг•К)], теплопроводность lT (Вт/(м • К)) и температуропроводность a ( /с). В общем случае ТФХ зависят от температуры, давления. Для твердых материалов ТФХ могут считаться однопараметрическими функциями температуры, а в узком диапазоне температур - постоянными. В настоящее время нет универсальных теоретических моделей, позволяющих рассчитывать ТФХ реальных материалов исходя из особенностей их строения, поэтому основным методом определения ТФХ является экспериментальный.

/с). В общем случае ТФХ зависят от температуры, давления. Для твердых материалов ТФХ могут считаться однопараметрическими функциями температуры, а в узком диапазоне температур - постоянными. В настоящее время нет универсальных теоретических моделей, позволяющих рассчитывать ТФХ реальных материалов исходя из особенностей их строения, поэтому основным методом определения ТФХ является экспериментальный.

ТФХ функционально связаны между собой через объемную плотность r (кг/см3) соотношением l = aсr. Теоретической основой их определения является феноменологическая теория теплопроводности.

Методы измерения ТФХ основаны на анализе температурного отклика объекта Т (х, у, z, t) на тепловое воздействие в специально оговариваемых условиях. Теория теплопроводности позволяет аналитически определять эту функцию, по крайней мере для тел простой формы, если ТФХ остаются неизменными в условиях опыта. Здесь х, у, z, - декартовы координаты; t - время.

Однако для упрощения вычислений стремятся использовать внутренние обратные задачи теплопроводности, приводящие к явным аналитическим выражениям для l, a, с, независимо связывающими их с тепловым воздействием, температурным полем и геометрией образца. В частности, можно обеспечить условие одномерности температурного поля T(г, t), где г - радиус-вектор.

Таким образом, теоретическую основу реальных методов измерения ТФХ составляют аналитические закономерности одномерных плоских, цилиндрических и сферических тепловых и температурных полей в образцах типа пластины, цилиндра, шара.

Вид функции T(r, t) существенно зависит от вида теплового воздействия на объект. Обычно применяют такие воздействия, как импульсное, изотермическое, с помощью источников постоянной мощности или их комбинации. Для этих воздействий имеются строгие аналитические решения, они легко реализуются на практике.

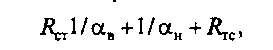

Количественная оценка ТФХ и теплового состояния, в частности ограждающих строительных конструкции, является достаточно сложным решением обратной задачи, связанной главным образом с расчетным и экспериментальным определением основной количественной характеристики - сопротивления теплопередаче:

где RCT = d/lт - термическое сопротивление; d - толщина ограждающей конструкции (стены); lT - коэффициент теплопроводности изолирующего материала; aв и aн - коэффициенты теплообмена (теплоотдачи) внутренней и наружной поверхностей, с учетом конвективной и лучистой компонент, определяемые экспериментально с помощью датчиков теплового потока.

Термическое сопротивление реальных объектов (ограждающих конструкций) равно:

где Tпв и Тн в - температура воздуха внутри помещения и снаружи, Tн. ст - наружная температура стены.

Трудность в получении точных значений сопротивления теплопередаче RCJ обусловлена нестационарным характером реального теплообмена в зданиях (из-за сквозных и восходящих воздушных потоков) и другими источниками помех.

По приведенным выше формулам, с учетом качественно измеренных aв и aн, численное значение RCT можно определить с погрешностью не более ± 15 %, что вполне приемлемо для практических расчетов.

Приборы контроля ТФХ подразделяются в зависимости от методов измерения, а также от характерного размера образца (обычно он в 10... 100 раз должен превышать стандартный размер элементов структуры исследуемого вещества), его агрегатного состояния (твердое тело, газ, жидкость), от температурного диапазона измерения и диапазона измерения измеряемой величины. Размеры образцов обычно выбираются примерно 5... 10 мм для мелкодисперсных материалов (характерный размер структурных элементов ≤ 0,1 мм) и 50... 100 мм для сред с более крупными элементами.

Наиболее распространены приборы для измерения ТФХ в диапазоне нормальных температур (300 ± 50 К), однако выпускаются и средства измерения ТФХ при высоких и низких температурах, в условиях вакуума или при больших давлениях.

Тепловое воздействие от источника нагрева передается образцу за счет конвективного, контактного или лучистого теплообмена. При нагреве электрическим током образец совмещается с источником.

На поверхности образца или внутри его, а также в элементах нагрева и других устройствах размещаются датчики температуры или теплового потока (тепломеры). Образец в совокупности с перечисленными блоками составляет квазиизотермическую теплоизмерительную ячейку. Уровень температуры ячейки и закон его изменения во времени обеспечиваются устройством задания режима; содержащими изотермические оболочки с нагревателями, теплообменники, тепловую изоляцию. Оно обеспечивает также охлаждение ячейки после опыта. В качестве датчиков температур используются термопары или терморезисторы. Тепломеры применяются термоэлектрические, энтальпийные и т.п. Для приведения образца в контакт с пробным элементом используются блоки обеспечения контакта (механические, электромеханические и т.п.).

Для экспрессных измерений ТФХ применяют метод, основанный на сравнении с ТФХ стандартных образцов.

В схеме стандартного l-калориметра для измерений в диапазоне l= 0,04... 80 Вт/(м • К) образец-пластину и контактирующий с ним тепломер обычно помещают между двумя массивными металлическими блоками с одинаковой теплоемкостью и окружают теплоизоляцией. Верхний блок нагревают на 5... 10 К больше нижнего. В образце после некоторой выдержки устанавливается почти стационарный тепловой поток в соответствии с перепадом температур в металлических блоках и суммарным тепловым сопротивлением образца и тепломера. В опыте измеряют перепад температур на образце (DT0) и тепломере (DTT). Теплопроводность расчитывают по формуле

где h - толщина образца; s - площадь тепломера; Кт - эффективная тепловая проводимость тепломера; Кт = Q/DTT, определяется непосредственно в тепловом блоке с помощью образцовых мер теплопроводности из оргстекла, кварца или стали.

В схеме нестандартного l-калориметра переходный тепловой процесс используется для одновременного измерения теплоемкости. Для неразрушающего контроля теплоемкости (в диапазоне l = 0,04... 2 Вт/(м • К)) и температуропроводности (в диапазоне l = (0,8... 10)

/с)) создан прибор, принцип действия которого основан на закономерностях изменения нестационарной теплопроводности при изотермическом нагреве образца массивным металлическим зондом. В эксперименте определяют либо поток тепла от зонда к изделию с помощью градиентного тепломера, либо малое изменение температуры зонда (с погрешностью до 0,001 К), контактирующего с образцом, при использовании энтальпийного тепломера. В обоих случаях регистрируют первоначальный перегрев DТ» 10 К зонда относительно изделия с помощью термопарного датчика. Конструктивно прибор состоит из двух блоков - термоизмерительного и электронного. Термоизмерительный блок расположен в корпусе, перемещающемся до соприкосновения зонда с объектом относительно трех игольчатых опор, накладываемых на объект (в этих же опорах смонтированы датчики перегрева зонда). Рабочая площадка, контактирующая с объектом, имеет диаметр контактного пятна 1,3 или 10 мм. В электронном блоке размещены системы автоматического регулирования температуры (САРТ) зонда и обработки информации с индикатором. Время измерений составляет 3... 10 мин, погрешность 7 %. Калибровка (поверка) прибора производится с помощью образцовых мер А, и а, изготовленных из стекла, стали или кварца. Прибор может эффективно применяться при экспресс- контроле ТФХ теплоизоляции, различных строительных материалов, горных пород, других объектов.

/с)) создан прибор, принцип действия которого основан на закономерностях изменения нестационарной теплопроводности при изотермическом нагреве образца массивным металлическим зондом. В эксперименте определяют либо поток тепла от зонда к изделию с помощью градиентного тепломера, либо малое изменение температуры зонда (с погрешностью до 0,001 К), контактирующего с образцом, при использовании энтальпийного тепломера. В обоих случаях регистрируют первоначальный перегрев DТ» 10 К зонда относительно изделия с помощью термопарного датчика. Конструктивно прибор состоит из двух блоков - термоизмерительного и электронного. Термоизмерительный блок расположен в корпусе, перемещающемся до соприкосновения зонда с объектом относительно трех игольчатых опор, накладываемых на объект (в этих же опорах смонтированы датчики перегрева зонда). Рабочая площадка, контактирующая с объектом, имеет диаметр контактного пятна 1,3 или 10 мм. В электронном блоке размещены системы автоматического регулирования температуры (САРТ) зонда и обработки информации с индикатором. Время измерений составляет 3... 10 мин, погрешность 7 %. Калибровка (поверка) прибора производится с помощью образцовых мер А, и а, изготовленных из стекла, стали или кварца. Прибор может эффективно применяться при экспресс- контроле ТФХ теплоизоляции, различных строительных материалов, горных пород, других объектов.

Приборы с оптическим импульсным нагревом отличаются бесконтактностью, дистанционностью, производительностью, возможностью испытания образцов в вакууме, атмосфере инертного газа, при различных дополнительных воздействиях. Основные объекты - керамика, композиты, полимеры, металлы и сплавы, тепло- изоляторы и т.д.

Чаще всего метод реализуют с помощью импульсного лазера (метод лазерной вспышки, МЛВ). МЛВ применим при следующих допущениях: образец теплоизолирован, длительность импульса вспышки Тв <<Тт, где Тт - характерное время распространения теплового импульса в материале образца, распределения энергии по сечению лазерного пучка и коэффициента поглощения по поверхности образца однородны, образец однороден (гомогенен) и не меняет своих ТФХ в диапазоне температур нагрева.

Тогда температуропроводность a» 0,14  t0.5, где ;l - толщина образца; t0.5 - время достижения обратной стороны образца температуры, равной DТ = 0,5 DТmax

t0.5, где ;l - толщина образца; t0.5 - время достижения обратной стороны образца температуры, равной DТ = 0,5 DТmax

Импульсный лазер генерирует импульс излучения длительностью  с и энергией Еп = 3... 6 Дж. Обычно применяют лазер на рубине (l= 0,69 мкм). Часть излучения направляют на фотодиод, сигнал с которого поступает в блок измерения энергии импульса и в блок генератора синхроимпульсов, связанного с контролером. Образец обычно помещают в полости электрической печи для адиабатизации и нагрева при широкотемпературных исследованиях материалов.

с и энергией Еп = 3... 6 Дж. Обычно применяют лазер на рубине (l= 0,69 мкм). Часть излучения направляют на фотодиод, сигнал с которого поступает в блок измерения энергии импульса и в блок генератора синхроимпульсов, связанного с контролером. Образец обычно помещают в полости электрической печи для адиабатизации и нагрева при широкотемпературных исследованиях материалов.

Термодатчик представляет собой ИК-пирометр или специальную термопару, привариваемую к образцу с помощью серебряных или других паст. Вместо лазера в подобных установках иногда применяют ксеноновую лампу-вспышку.

Для метрологического обеспечения теплофизических измерений применяют наборы рабочих эталонов (РЭ) и образцовых мер (ОМ), которые охватывают теплопроводности твердых тел в диапазоне температур. ОМ, аттестованные по теплопроводности и удельной теплоемкости, применяют и для проверки приборов измерения температуропроводности, с использованием соотношения l = aсr.

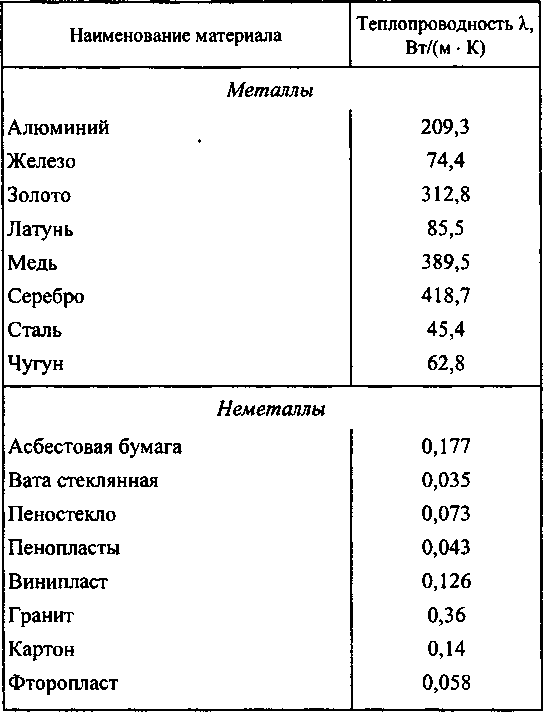

4. Коэффициенты теплопроводности наиболее часто используемых материалов

По теплопроводности и удельной теплоемкости аттестованы стандартные образцы из оптического кварца КВ, стекла ТФ-1 и ЛК-5, стали 12Х18Н10Т.

В табл. 4 приведены ТФХ ряда материалов.

Структура и элементная база систем теплового контроля

Обобщенная функциональная схема автоматической системы ТНК показана на рис. 3. Контроль с помощью этой системы осуществляется следующим способом.

Рис. 3. Обобщенная функциональная схема автоматической системы активного теплового неразрушающего контроля:

1 - источник теплового возбуждения; 2 - объект контроля;

3 - дефектоотметчик; 4 - сканирующее устройство; 5 - оптическая система и приемник излучения; 6 - устройство выбора оптимального времени регистрации температуры; 7 - электронный блок; 8 – ЭВМ

Контролируемый объект 2 подвергается воздействию со стороны источника теплового возбуждения (ИТВ) 1. Нагретая поверхность объекта становится источником инфракрасного излучения, поступающего в оптическую систему и на приемник излучения 5. Сканирующее устройство 4 перемещает нагреватель I с постоянной скоростью вдоль контролируемой поверхности, а также непрерывно обследует заданную траекторию. Блок 6 автоматически подбирает оптимальное время регистрации температуры для каждого типа контролируемого изделия в зависимости от ТФХ материала и времени нагрева. Электронный блок 7 непосредственно управляет устройством 4, блоком 6, дефектоответчиком 3, отмечает контур дефекта на поверхности контролируемого объекта. Для обработки результатов контроля в состав АС АТНК входит ЭВМ 8.

В качестве ИТВ можно использовать различные типы нагревателей (например, инфракрасные кварцевые галогенные лампы, когерентные излучатели (лазеры), индукционные нагреватели, воздушные струи и т.п.). Достоверность АТНК в немалой степени зависит от ИТВ, нагревающего поверхность контролируемого объекта до температуры, превышающей температуру окружающей среды на 5... 100 К. Основными параметрами ИТВ являются плотность теплового потока, равномерность нагрева и размеры зоны нагрева. Для обнаружения дефектов малых размеров ИТВ должны отличаться высокой равномерностью нагрева, так как неравномерно нагретые участки могут быть классифицированы как ложные дефекты. При 2 %-ной чувствительности теплового контроля неравномерность нагрева не должна превышать 2 К при уровне нагрева 100 К.

Оптические системы собирают и фокусируют поток лучистой энергии на чувствительном элементе приемника излучения. Они могут быть выполнены в виде зеркального или линзового объектива. Зеркальные объективы используются при предъявлении высоких требований к чувствительности, а линзовые - при необходимости высокого геометрического разрешения. Чаще используются зеркальные объективы. В зависимости от размеров, конструкции контролируемых объектов могут применяться телеоптические, микроскопические и нормальные объективы. Основными параметрами объективов являются фокусное расстояние, диаметр, угловое поле, разрешающая способность. Для доступа к труднодоступным объектам контроля используют зеркальные или волокнистые световоды.

Главным элементом оптической системы АС АТНК является приемник излучения, который преобразует инфракрасное излучение в электрический сигнал.

Сканирующее устройство перемещает с постоянной скоростью оптическую ось системы по одной или двум взаимно перпендикулярным координатам. В зависимости от конструкции оптико-механического сканирующего устройства траектория сканирования может быть спиральной, розеточной, прямоугольной и др. Можно использовать сканирующие устройства на основе колеблющихся плоских зеркал, вращающихся зеркальных призм, барабанов, пирамид, преломляющих клиньев. Важным параметром сканирующего устройства является количество строк, просматриваемых в единицу времени. От прилегания просматриваемых строк друг к другу зависит качество получаемой тепловой картины объекта, а от времени нахождения визируемого участка объекта контроля в мгновенном поле зрения прибора - ее информативность.

К числу наиболее важных параметров сканирующих устройств можно отнести максимальный угол сканирования, частоту вращения барабана или качания зеркала, размеры пятна сканирования.

Анализ результатов теоретических расчетов и экспериментальных исследований показывает, что существует оптимальное время регистрации температуры после окончания нагрева, которое зависит от времени нагрева объекта и от глубины залегания дефекта, поэтому при его изменении возможен послойный контроль объекта и выявление дефектов на различной глубине. Для достоверного обнаружения дефекта необходимо выбирать такое время регистрации, при котором температурный контраст над дефектом с наименьшей глубиной залегания превышал бы разрешающую способность в 3... 4 раза.

Электронный блок определяет уровень порогового сигнала и подавляет помехи, возникающие в процессе контроля. Помехи могут быть вызваны следующими причинами: неравномерный нагрев объекта контроля вдоль траектории сканирования, изменение расстояния от нагревателя до поверхности контролируемого объекта, случайные изменения ТФХ объекта, изменение напряжения питания и т.п. Случайные помехи можно подавлять фильтрованием суммарного сигнала и выделением полезного сигнала, вызванного дефектом.

Дефектоотметчик должен иметь достаточно простую конструкцию и малую инерционность для разметки контура дефекта с высокой скоростью и перемещения синхронно со сканирующим устройством. Наличие дефектоотметчика позволяет оперативно оценивать обнаруженный дефект.

Наличие ЭВМ позволяет накапливать, хранить и документировать данные контроля, реализовывать сложные алгоритмы определения геометрических характеристик дефектов, определять координаты и площадь дефектов.

16.4 ДРУГИЕ ВОЗМОЖНЫЕ МЕТОДЫ И СРЕДСТВА ТНК

Вибротепловизионный метод

Вибротепловизионный метод особенно перспективен для анализа изделий, работающих в условиях вибрации. В материалах с дефектами структуры под воздействием вибрации возникают температурные поля, что обусловлено рассеянием энергии колебаний на дефектах и превращением ее в теплоту за счет внутреннего перегрева в материале. В областях нарушения гомогенности структуры возникают локальные зоны перегрева объекта. На термограммах вибрирующих пластин и других объектов четко выявляются дефекты типа расслоений, несплошностей и т.п.

При температурной чувствительности тепловизора 0,1 К в полимерных материалах дефекты типа расслоений размером порядка 5x6 мм2 выявляются на глубинах залегания до 2... 3 мм.

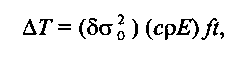

Для объектов, подвергаемых циклическому механическому нагружению с частотой f возрастание температуры от первоначальной DТ после п циклов колебаний, совершаемых за время t, определяется выражением

где d - декремент затухания; с - удельная теплоемкость материала; r - плотность материала; Е - модуль упругости; s0 - амплитуда механического напряжения.

В «слабых» (дефектных) зонах объекта амплитуды колебаний больше соответствующих значений для бездефектных участков материала. Разность температур растет с увеличением частоты колебаний, достигая 0,8 К при f» 100Гц и t» 50с для образцов из стали. Вибрация изделий на частотах, соответствующих резонансным колебаниям дефектных участков, дополнительно повышает чувствительность метода.

Вибрационное возбуждение объектов можно реализовать с помощью пьезоакустических и других стандартных средств. Наиболее информативный диапазон частот выбирают либо расчетным путем, либо экспериментально на имитаторах дефектов. Каждому дефекту соответствует своя характерная частота, поэтому контроль целесообразно проводить на нескольких частотах.

Разработана система для бесконтактного количественного анализа напряжений в объектах, подвергаемых циклическому нагружению. Принцип действия системы основан на термоэластическом эффекте, т.е. пропорциональности температурного градиента DТ на поверхности объекта соответствующим изменениям основных напряжений Ds, возникающих в материале при циклической нагрузке: DТ=-kТDa, где Т - средняя температура объекта; k - термоэластический коэффициент. Значения DТ для большинства материалов невелики, порядка 0,01 °С, что требует использования сверхчувствительных тепловизионных систем, в частности, с современными фотоприемниками, на базе тройных соединений (КРТ - кадмий - ртуть - теллур), охлаждаемых жидким азотом или гелием.

Метод тепловой томографии

Тепловая томография (ТГ) метод визуализации внутренних сечений объекта с помощью тепловых эффектов. Его можно реализовать импульсным облучением объекта плоским равномерным пучком излучения и последовательной регистрацией «тепловых отпечатков» дефектов или неоднородностей теплофизических параметров контролируемой структуры на противоположной стороне изделия с помощью быстродействующего тепловизора.

Один из вариантов ТТ основан на регистрации на термограммах в различные моменты времени тепловых изображений дефектов, расположенных на различной глубине. Записывая эти изображения, например в цифровое ОЗУ, можно затем последовательно просматривать строение слоев изделия на различной глубине. Этот метод получил название метода хронологических термограмм (ХТГ) или динамической тепловой термографии (ДТТ). Исходной зависимостью теории ДТТ является зависимость температурного перепада над дефектом от времени, т.е. DT(t). Количество различимых слоев достигает п»15 для углепластика, п» 6 - для бетона.

Другой вариант ТТ основан на использовании алгоритмов реконструкции изображений, используемых в традиционной технике томографа. Например, система трехмерного контроля внутренних тепловых неоднородностей объекта может быть основана на использовании «эффекта миража». С помощью цилиндрической линзы на поверхности изделия фокусируется лазерное излучение в виде узкой полоски. Вспомогательный лазерный луч направляется вдоль этой полоски над поверхностью изделия (например, полированной кремниевой пластинки и т.п.). Объект последовательно перемещается в направлении, перпендикулярном освещаемой полоске, а после каждого цикла перемещения поворачивается относительно оси, совпадающей с направлением излучения. С помощью позиционно-чувствительного фотоприемника получают матрицу «проекций» для всех положений объекта, а затем восстанавливают изображение по стандартным алгоритмам. Для трехмерного контроля используют второй пробный луч, направляемый параллельно первому над обратной стороной объекта.

Для получения изображения форматом 18 х 18 точек достаточно выполнить 36 измерений (18 х 2 с поворотом на 90°). Увеличение количества проекций улучшает качество изображения, но резко повышает длительность обработки. В настоящее время есть перспектива создания методов ТТ, работающих в реальном времени.

Тепловизионный метод контроля влажности

Наличие влаги в объектах, особенно пористых, с развитой поверхностью обусловливает интенсивный процесс испарения за счет инфильтрации воды из подповерхностных областей материала. Процесс испарения сопровождается уменьшением температуры поверхности объекта. Тепловизионные методы позволяют дистанционно, наглядно и оперативно определять места скопления влаги в объектах по термографическому изображению, на котором зоны с повышенной интенсивностью испарения выглядят как менее нагретые.

Такие методы применимы в естественных условиях при наличии градиентов температуры между объектом и окружающей средой. Использование каких-либо источников искусственного нагрева изделий (например, мощных ИК-лазеров, СВЧ генераторов и т.п.), стимулирующих повышение скорости испарения, дополнительно увеличивает информативность метода.

Методы отличаются оперативностью и простотой процедур контроля. Однако количественная интерпретация результатов контроля достаточно трудна, что обусловлено сложностью анализа процесса массо- и тепло- переноса, особенно в сложных метеоусловиях. В связи с этим целесообразно использовать тепловизионные методы в сочетании с каким-либо традиционным методом измерения влажности, используемым для получения калибровочных оценок влажности материала в некоторых опорных, реперных точках объекта. Например, эффективно сочетание тепловизионного метода с инфракрасной рефлектометрией, реализуемой, например, с помощью ИК лазеров или других источников. Метод инфракрасной рефлексометрии основан на сильной зависимости интенсивности поглощения излучения в некоторых характерных линиях ИК-спектра (например, l = 1,9 мкм и др.) от влагосодержания вещества. Для исключения мешающих факторов (колебания отражательной способности, обусловленные локальными изменениями шероховатости, цветности и подобными свойствами материала) применяют дифференциальный метод, который основан на сравнении коэффициентов отражения объекта в двух участках спектра. В одном участке отражение не зависит от влажности материала, но изменяется в соответствии с упомянутыми факторами, а в другом - зависит от этих факторов, и от влажности.

Вихретокотепловой метод

Вихретокотепловой (ВТТ) метод основан на радио- импульсном возбуждении металлических объектов полем индуктора, приеме теплового отклика приповерхностным преобразователем во время и после теплового воздействия и анализе амплитудно-временной информации. Ход теплового процесса определяется теплофизическими и одновременно электромагнитными параметрами объекта, что позволяет в одном эксперименте проводить исследования как тепловыми, так и вихретоковыми методами. В частности, коэффициент температуропроводности чувствителен к химическому составу, тепловому старению, термообработке, размерам зерна сплавов. С помощью метода ВТТ возможна также (при фиксированных прочих параметрах) тепловая толщинометрия ферромагнитных и тонкостенных изделий, изделий с грубой поверхностью и др.

Возможен одно- и двухсторонний контроль изделий. Ввод энергии в объект возможен в контактном и бесконтактном вариантах. Нагрев изделия целесообразно регистрировать с помощью бесконтактного пирометрического датчика.

Характерные значения параметров приборов, реализующих метод ВТТ: рабочая частота 30... 100 кГц, время нагрева 1... 3 с, вводимая от индуктора мощность 100... 150 Вт, диапазон контролируемых толщин 0,2...2мм, радиус индуктора 10 мм, чувствительность пирометра на базе пироэлектрического детектора 0,05...0,1 К.

Радиотепловой метод

В процессе ТНК необходимо регистрировать объемное распределение температуры в объектах. Одним из методов измерения температуры приповерхностных и глубинных слоев изделий из диэлектриков, прозрачных в радиодиапазоне (диапазон длин волн от 1 до 100...150 мм), может быть СВЧ термометрии (СВЧТ).

Большинство материалов непрозрачны в ИК-диапазоне спектра, но хорошо пропускают СВЧ излучение. Глубина проникновения erq сильно зависит от длины волны и химического состава вещества. Для длин волн l» 100 мм она составляет до 200 мм и более (например, для биологических объектов), для волн с l = 1 мм - порядка 0,5... 2 мм. С ростом длины волны разрешающая способность падает.

Созданы средства локальной СВЧТ и системы радиотепловидения. Следует отметить малую интенсивность потока теплового излучения от слабонагретых объектов в СВЧ диапазоне. Например, при T= 30 °С излучение с длиной волны l = 10 см в 108 раз слабее, чем излучение с l = lmax =10 мкм. Это требует применения сверхчувствительных детекторов (обычно сверхпроводящих болометров, охлаждаемых до гелиевых температур) с чувствительностью порядка 0,01... 0,65 К. Кроме того, в СВЧТ велико время накопления сигнала (t ≥ 10 с и более). СВЧТ реализуется в контактном и бесконтактном вариантах. Контактная СВЧТ реализуется с помощью антенны-зонда, например рупорного типа, которая накладывается на объект. При этом возможен как дифференциальный, так и абсолютный методы измерения. Бесконтактная СВЧТ реализуется в основном в диапазоне длин волн 1... 10 мм. Радиотепловое излучение объектов фокусируется на приемник с помощью радиооптических систем

Метод СВЧТ находится в стадии интенсивного развития и уже сегодня используется в медицинских исследованиях.

Фазовая термография

При сканировании объекта сфокусированным лазерным пучком, перемещение которого синхронизированно с разверткой ИК-камеры тепловизора, можно регистрировать фазовые термограммы, т.е. зависимость от времени изменения температуры в каждой точке термограммы. Метод позволяет существенно снизить влияние неоднородности излучательной способности поверхности объекта. Особенно эффективен он для контроля тонких пленок, различных покрытий и т.п. объектов. Применение техники синхронного детектирования позволяет дополнительно повысить чувствительность контроля.

Обычно используются быстродействующие тепловизоры, например, типа «Инфраметрикс», Р = 660 (спектральный диапазон чувствительности 8... 12 мкм, частота кадров до 60 Гц, число элементов растра 512 х 512 х 16 бит) в сочетании с быстродействующими процессорами, буферными ОЗУ и ПЭВМ.

В качестве греющего лазера используют С02 (l= 10,6 мкм), Со (l = 5 мкм), аргоновые лазеры и т.п.

Излучение лазера обычно модулируется акустооптическим модулятором и на обратном ходе развертки блокируется. Расстояние (временная задержка) между греющим лучом и соответствующим мгновенным углом зрения ИК-камеры может регулироваться.

Теплоголографический ТНК композитов

Контроль тонкостенных оболочек из полимерных композиционных материалов, прочность которых существенно зависит от дефектов типа воздушных расслоений, «слипнутых» отслоений и т.д., эффективен с помощью комбинированного теплоголографического метода.

Он заключается в нагреве (тепловом нагружении) изделия и совместной регистрации термограмм и голографических интерферограмм нагретой поверхности. При этом обнаружение дефектов производится по наличию аномалий интерференционных полос, а их протяженность и глубина залегания на основании анализа термограмм контролируемой зоны изделия при его нагреве галогенными лампами. Оператор с помощью голографического интерферометра с термопластической системой записи изображений и телевизионной системой практически в реальном масштабе времени наблюдает интерферограмму. В случае обнаружения аномалий (дефектных участков) на интерферограмме дальнейшая обработка дефектоскопической информации производится с помощью программного анализа термограмм, записанных в памяти ПЭВМ. Дефектоскопические процедуры реализуются на основе физико-математической модели процесса контроля (двухмерная обратная задача нестационарной теплопроводности).

Фототермоакустические методы.ТНК

В методе фототермоакустики лазерное (в общем случае оптическое) излучение проходит через оптическую систему и попадает на поверхность исследуемого образца, в котором под воздействием излучения возникают температурные и акустические поля, по которым можно судить о структуре и параметрах изделия.

Поглощение лазерного импульса приводит к нестационарному повышению температуры поверхностного слоя как поглощающей, так и (за счет теплопроводности) прозрачной среды. При этом происходит возбуждение акустических волн как в прозрачной, так и в поглощающей среде.

Все тепловые методы фототермоакустики позволяют работать с порошками: светорассеивающими, радиоактивными, нагретыми до высокой температуры средами и т.д. Для измерения температуры приповерхностного слоя используют термопары, термисторы, пироэлектрические пленки, а также ИК-радиометры (бесконтактные методы). Контактные методы применимы только для хорошо теплопроводящих сред и при весьма низких частотах модуляции.

К тепловым методам относятся также способы регистрации оптико-акустического сигнала по зависимости показателя преломления сред от температуры.

В методе тепловой линзы с использованием пробного луча пробный луч подфокусируется или дефокусируется тепловой линзой, появление которой вызвано неоднородным нагревом среды основным лучом.

Метод тепловой линзы наиболее удобен для исследования прозрачных сред и позволяет измерять коэффициенты поглощения вплоть до 10-7... 10-8 см-1. Он может применяться как непосредственно, так и косвенно, для определения распределения температуры, коэффициентов температуропроводности, скоростей потока газов и тому подобного. При ортогональном расположении основного и пробного лучей отклонение луча тепловой линзой часто называют «эффектом миража».

Частотный диапазон этого метода ограничен в основном шумами источника пробного излучения и фотоприемника, а также (при косвенной регистрации) диаметром луча. Диагностика по этому методу сопряжена с трудностями разделения температурного и акустического полей. Тем не менее этот метод широко распространен, в частности, в оптотермической микроскопии. Изменения показателя преломления можно определить также интерферометрическими, гетеродинными и другими подобными методами.

Непосредственно к тепловым методам примыкает метод «фотодефлекционной спектроскопии», суть которого в рассеянии пробного излучения на деформациях поверхности поглощающей среды, вызванных неоднородным лазерным нагревом. Обычно стараются сфокусировать пробное излучение на склон «выпучивания» в область наибольшего наклона поверхности для получения максимального сигнала.

От изменения температуры поверхности зависят не только показатель преломления, что используется в фоторефрактивных методах, но и коэффициенты поглощения и рассеяния света.

Дата добавления: 2015-09-06; просмотров: 420 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| СРЕДСТВА КОНТРОЛЯ ТЕМПЕРАТУРЫ | | | АКУСТИЧЕСКИЕ СРЕДСТВА ТЕЧЕИСКАНИЯ |