|

Читайте также: |

Иілу мен бұралуға жұмыс істейтін тұрқы бөлшектері әдетте жұқа қабырғалы етіп жасалады. Ал қабырғаларының қалыңдығы технологиялық жағдайларға байланысты анықталады.

Материалдарды үнемдеу үшін қабырғалар қалыңдығын жұқартқан жөн. Сонда қабырғасының қалыңдығы К рет жұқартылса, оның салмағы К рет азаяды.

Келтірілген көлемге байланысты шойыннан құйылған бөлшек қабырғаларының қалыңдығы 1-кестеде келтірілген.

Келтірілген көлем (габарит) деп текше тәрізді тұрқы көлемін айтады. Сонда келтірілген габарит:

N = 2L+B+H/4

2-кесте

Құйма бөлшектерінің қалыңдығы

| Келтірілген габарит, м | Сыртқы қабырғаларының қалыңдығы, мм | Ішкі қабырғаларының қалыңдығы, мм | Келтірілген габарит, мм | Сыртқы қабырғаларының қалыңдығы, м | Ішкі қабырғаларының қалыңдығы, мм |

| 0,4 | 2,0 | ||||

| 0,75 | 2,5 | ||||

| 1,0 | 3,0 | ||||

| 1,5 | 3,5 | ||||

| 1,8 | 4,5 |

Мұндағы L, Н, В құйманың ұзындығы, биіктігі және ені.

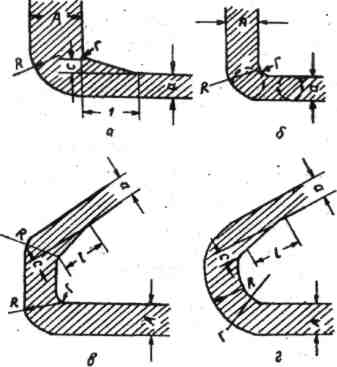

Ішкі қабырғалар мен бүйірлер сыртқы қабырғаларға қарағанда баяу суиды, сондықтан олар сыртқы қабырғалардың қалыңдығынан 0,8 есе кем етіп жасалады. Болат құймаларының қалыңдығы, шойын құймаларының қалыңдығынан 20-40 процент артық болады. Құйма қабырғаларының қалыңдығы бірдей болғаны дұрыс. Егер ондай мүмкіндік болмаса, бір қимадан екінші қимаға қалқыма қисық сызықпен ауысқан жөн (1.3.1-сурет).

1.3.1-сурет. Қабырғалар қиылысуы

а-тік бұрышпен А/a > 1.25; б-тік бұрышпен А/a <1.25; в және г — сүйір бұрышпен А/a >1,25.

Бұрышпен қиылысатын қабырғалар қалыңдығының қатынасы А/a>1,25 болса, жұқа қабырғаны сына тәрізді етіп, оның қалындығын С-ке үлғайту керек. (1.3.2 кесте)

3-кесте

Қиылысқан қабырғалардың қалындығын есептеу

| А/а | 1,25-1,8 | 1,8-2,5 | >2,5 |

| С | С=А-а | 0,8 А-а | 0,7А-а |

Қалындық қатынасы А/a < 1,5 болса, қабырғалардың қилысуын сына тәрізді етпей-ақ жасауға болады.

Шойын құймалары үшін сыналы қиықтың ұзындығы l=4С, ал болат құймалы үшін, -l =5С

Сыртқы кабырғалардың жұмырлану радиусы:

R = г+а+с

Ішкі қабырғалардың жұмырлану радиусы:

r = (1/6: 1/3) A-a/2

Сыналы қиық жоқ болса:

г = (1/6: 1/3) A

R = А

Мүмкіңдігінше қолдануға болатын жұмырлану радиустарының шамасы 1, 2, 3, 5, 8, 10, 15, 20, 25, 30, 30 мм.

Суу кезінде пайда болатын қалдық кернеулер аз болу үшін құймалардың еркін отыруына мүмкіндік туғызу қажет. Сондыктан диаметрі үлкен дөңгелек құймаларының бүйірлерін калың етіп жасайды. Құймалардың геометриялық пішінін неғүрлым қарапайым және станоктарда оңай өңделетіндей етіп жасау кажет. Ал модельдерді құймадан оңай ажырату үшін құйманың бүйір қабырғалары бірсыдырғы көлбеулікпен орындалады.

Дата добавления: 2015-10-13; просмотров: 169 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Тұрқы бөлшектерді жасау | | | Майлау жабдықтары |