Читайте также:

|

Для предотвращения образования трещин при охлаждении отливки надо обеспечить её свободную усадку в форме. В связи с этим следует максимально снизить количество выступающих деталей. На рисунке 16 показано, как необходимо изменить конструкцию колёс со спицами (шкивы, маховики), чтобы снизить внутренние напряжения в них, так как спицы при затвердевании немного выпрямляются.

1 – неправильная конструкция; 2 – правильная конструкция

Рисунок 16 – Изменение конструкции отливки для снижения внутренних напряжений

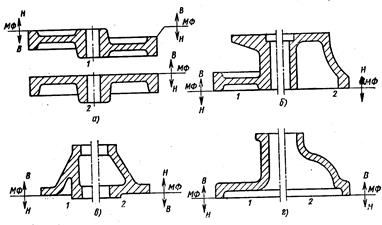

При переходе от толстой стенки к тонкой из-за разной скорости охлаждения могут возникнуть трещины. Чтобы этого избежать, необходимо предусмотреть плавный переход между ними, как показано на рисунке 17.

Для увеличения жёсткости литой детали и предотвращения её коробления, некоторые элементы детали выполняют с рёбрами жёсткости, а стенки с большой поверхностью – утолщают буртиками, как показано на рисунке 18.

а – предотвращение возникновения трещин при резком переходе от толстой стенки к тонкой; б, в – примеры плавного перехода от стенки к стенке

Рисунок 17 – Конструкционные меры предотвращения образования трещин в отливке

г – использование буртиков

Рисунок 18 – Конструктивные меры предупреждения коробления

При конструировании необходимо выбирать наиболее простую конфигурацию отливки. Если конструкция детали позволяет, то желательно модель будущей отливки делать неразъёмной. Тогда при изготовлении формы она будет располагаться в нижней полуформе, где качество и точность литья всегда выше. Если модель приходиться делать разъёмной, то количество разъёмов должно быть минимальным, а сами они должны быть простыми, так как в противном случае теряется точность размеров изделия и затрудняется применение формовочных машин. На рисунке 19 приведены примеры изменения конструкции отливки с целью облегчения формовки и изготовления моделей.

а – изменение конструкции отливки для упрощения разъёма модели; б, в, г – изменение конструкции отливки упростившее формовку

1 – неправильная конструкция; 2 – правильная конструкция

Рисунок 19 – Рациональное изменение конструкции отливки для облегчения формовки и изготовления моделей

При конструировании внутренних полостей отливок, которые изготавливаются с помощью стержней, необходимо предусматривать минимальное их число. Это связано с тем, что на изготовление стержней уходит до 80% времени от времени изготовления отливки и стержневые смеси очень дороги. На рисунке 20 приведены примеры изменения конструкции отливки с целью уменьшения количества стержней.

а – использование рёбер жёсткости устраняет применение стержня; б, в – изменение конструкции исключило применение дополнительных стержней для образования наружных поверхностей отливок

1 – ребро жёсткости; 2 – полость; 3, 6, 7 – изменённые стенки отливки; 4, 5 – полученные поверхности отливок

Рисунок 20 – Изменение конструкции детали с целью изменения количества необходимых стержней

При конструировании будущей отливки следует избегать отверстий небольшого диаметра и других мелких деталей – фасок, канавок и т. д., которые рациональнее выполнить при последующей механической обработке.

2.2 Чертёж отливки

Разработка технологического процесса литья в песчаные формы начинается с разработки чертежа отливки. Исходным документом для разработки чертежа отливки является чертёж детали. Чертёж отливки будет отличаться от чертежа детали следующими параметрами:

1. Припуск на механическую обработку – это дополнительный слой металла (на сторону), который будет удалён в процессе последующей механической обработки отливки, с целью обеспечения необходимой точности и чистоты (шероховатости) поверхности. Величина припуска на механическую обработку регламентируется ГОСТами и зависит от материала отливки, от её размеров и от расположения отливки в форме. Чем больше усадка и размеры изделия, тем больше припуск. Так как качество отливки в нижней части формы выше, чем в верхней, где скапливаются многие литейные дефекты (шлаковые включения, газовые пузыри и т. д.), то припуск для верхней части отливки будет больше, чем для нижней и боковых частей.

2. Технологический припуск – служит для упрощения и облегчения процесса изготовления отливки. Они показаны на рисунке 21 и к ним относятся:

а) литейные уклоны – все наружные вертикальные поверхности отливки изготавливаются с уклоном в несколько градусов (в зависимости от высоты модели и в соответствии с ГОСТами) для удобства извлечения модели из формы без её разрушения. Уклоны выполняются в направлении извлечения модели из формы.

б) напуски – служат для упрощения изготовления отливки. Небольшие отверстия в отливке можно не делать, так как их целесообразнее просверлить в процессе механической обработки. Так же поступают с различными мелкими канавками, уступами, выточками и т.п.

в) приливы – предусматривают для удобства крепления отливки в приспособления при механической обработке, для захвата изделия при транспортировке. Их удаляют при механической обработке.

г) рёбра – предусматривают для предохранения отливки от коробления при затвердевании, охлаждении и термической обработке.

д) стяжки – имеют такое же назначение, что и рёбра, но они удаляются при последующей механической обработке.

е) галтели – закругления внутреннего угла отливки для получения плавного перехода в сопрягаемых стенках. Галтели препятствуют осыпанию формовочной смеси в углах модели при её извлечении из формы и позволяют избежать концентрации напряжений в углах отливки при её затвердевании и охлаждении.

а – литейные уклоны; б (1) – напуски; в (2), д (4) – приливы для удобства закрепления при механической обработке и транспортировке; г (3) – рёбра жёсткости; е – галтели

Рисунок 21 – Обозначения на чертеже отливки

Чертёж отливки должен содержать технологические указания по изготовлению отливки:

а) линия разъёма модели с указанием верха и низа по расположению её в форме;

б) линия разъёма стержня;

в) место подвода питателя в форме;

г) расположение базовой поверхности, от которой осуществляется разметка;

д) расположение и конструкция прибыли;

д) точность и шероховатость поверхности отливки в соответствие с техническими условиями;

Линию разъёма устанавливают исходя из следующего:

а) обрабатываемые поверхности отливки должны находиться внизу для получения более чистой и плотной поверхности;

б) более высокую часть модели следует устанавливать в нижней полуформе;

в) обеспечение более лёгкого извлечения модели из формы;

г) стержни должны находиться в плоскости разъёма модели или перпендикулярно плоскости разъёма формы;

д) обеспечение точности размеров отливки;

е) недопустимость криволинейного разъёма;

ж) базовые поверхности, необходимые для разметки, не должны пересекаться линией разъёма.

Так как отливки, изготовляемые в одной полуформе, имеют бóльшую точность, по возможности следует проектировать неразъёмные модели.

На чертеже отливки указываются опознавательные данные – марка сплава, масса отливки, место клеймения и т. д., а также специальные данные – технические условия на приёмку, твёрдость, указания об испытаниях и т д.

Чертёж отливки содержит контуры и размеры чертежа детали, поверх которых выполняется чертёж отливки. На чертеже отливки вычерчивают в тонких линиях и штрихуют все элементы (отверстия, впадины, уступы, выточки) не выполняемые при литье. Все размеры чертежа отливки увеличивают на величину линейной усадки. Вместе с разработкой чертежа модели и её изготовлением, осуществляется разработка чертежей и изготовление модельного комплекта.

Дата добавления: 2015-09-05; просмотров: 218 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Изготовление крупногабаритных отливок | | | ЛАБОРАТОРНАЯ РАБОТА. Разработка чертежа отливки по чертежу детали при литье в песчаные формы |