Читайте также:

|

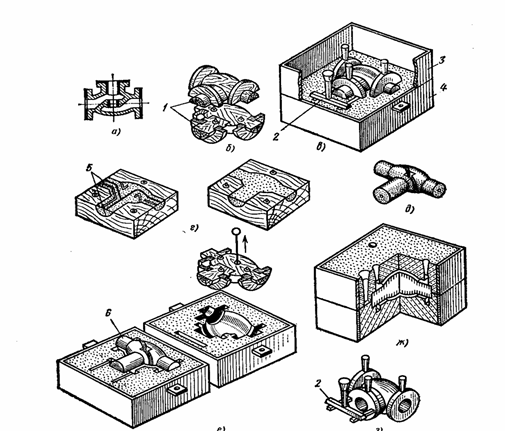

Последовательность изготовления литейной формы приведена на рисунке 6. На подмодельную плиту устанавливают полуопоку и на неё наполнительную рамку, высота которой соответствует степени уплотнения формовочной смеси в форме. Наполнительная рамка это приспособление, устанавливаемое на литейную опоку для получения дополнительного количества смеси до уплотнения её в опоке. На подмодельную плиту устанавливают нижнюю полумодель (в случае разъёмной модели), затем засыпают формовочную смесь в опоку и рамку, уплотняют её. Формовочную смесь уплотняют различными способами: вручную с помощью трамбовки и машинами. Машинная трамбовка может осуществляться прессованием, встряхиванием, сбрасыванием комков смеси с большой скоростью пескомётом или пескоструйной машиной (при изготовлении больших форм). Аналогичным образом трамбуются и стержни.

Наполнительную рамку снимают, полуопоку с утрамбованной формовочной смесью переворачивают на 180о и на нижнюю половину модели устанавливают верхнюю половину модели и модель литниковой системы. Затем поверхность разъёма нижней полуформы посыпают тонким слоем разделительного песка, для того, чтобы после утрамбовки можно было бы разделить полуформы без их разрушения. Затем устанавливают вторую полуопоку и наполнительную рамку. После чего насыпают формовочную смесь и опять утрамбовывают. Далее, из уплотнённой формовочной смеси удаляют модель литниковой системы. Потом полуопоки разъединяют, извлекают полумодели, исправляют дефекты, если они возникли, и устанавливают стержни.

Стержни изготавливаются отдельно из стержневых смесей в стержневых ящиках. При этом могут использоваться смеси, затвердевающие в горячих стержневых ящиках, а так же стержневые смеси, затвердевающие в холодных стержневых ящиках. Процесс затвердевания длится всего 5 – 10 секунд. При изготовлении многих отливок на получение стержней уходит до 80% рабочего времени, поэтому при конструировании отливки надо предусматривать минимальное количество стержней.

На нижнюю полуформу устанавливают верхнюю, их скрепляют между собой. Собранная форма подвергается сушке. В настоящее время применяют всё шире быстротвердеющие формовочные смеси. Они высушиваются пропусканием через форму углекислого газа. Используются также текучие самотвердеющие смеси, для которых не нужна трамбовка. Затем в высушеннуюформу заливают расплавленный металл.

В данном примере рассмотрен способ получение песчаных литейных форм вручную в серийном производстве отливок небольших габаритов. В единичном производстве, чтобы не изготовлять стержень и стержневой ящик, может быть использована формовка в трёх опоках, для изготовления крупных единичных отливок правильной геометрической формы (тела вращения) форму изготавливают с помощью вращающегося шаблона. Для особо крупных отливок (станина поперечно строгального станка длиной 18 м) используют формовку в кессонах (бетонированных ямах). При производстве крупных серий изделий может применяться полуавтоматические формовочные машины (до 300 форм в час).

а – чертёж отливки; б – деревянная модель; в – модель отливки, заформованная в нижнюю полуопоку (установлена модель литниковой системы); г – разъёмный стержневой ящик; д – изготовленный стержень; е – две полуформы с извлечёнными полумоделями и установленным стержнем; ж – собранная форма; з – отливка.

1;5 – стержневые знаки; 2 – литник; 3;4 – полуопоки; 6 – стержень

Рисунок 6 – Последовательность изготовления отливки

Модельный комплект – это комплект формовочных приспособлений, необходимых для изготовления литейной формы. Он включает литейную модель, стержневой ящик, модель литниковой системы, опоки, подмодельную плиту, формовочные, контрольные и сборочные шаблоны для конкретной отливки.

Стержневой ящик – приспособление, имеющее рабочую полость для получения в ней стержня нужных размеров и очертаний из стержневой смеси. Он изготавливается из дерева или металла, он может быть разъёмным и неразъёмным, а также иметь отъёмные части – вкладыши. Вариант конструкции стержневого ящика приведён на рисунке 7.

Литниковая система – система каналов и элементов литейной формы для подвода в её полость расплавленного металла (приведена на рисунке 8). Она обеспечивает заполнение и питание отливки при затвердевании, а также служит для улавливания шлака, попадающего вместе с металлом. Основными элементами литниковой системы являются:

- литниковая чаша – служит для приёма расплавленного металла из ковша и подачи его в форму, а также она препятствует проникновению шлака в форму, так как он легче металла и всплывает на её поверхность;

- стояк – вертикальный или наклонный канал, предназначенный для подачи расплавленного металла из литниковой чаши к другим элементам системы;

- шлакоуловитель – служит для задержки шлака и кусочков формовочной смеси, а также для подвода расплавленного металла от стояка к питателям;

- питатель – служит для подвода расплавленного металла в полость литейной формы;

- выпор – предназначен для вывода газов из формы при заливке, контроля заполнения формы расплавленным металлом и для слива холодного металла из верхней части полости формы;

- прибыль – предназначена для питания жидким металлом той части отливки, в которой из-за усадки металла может образоваться раковина. В этом случае раковина образуется не в отливке, а в прибыли, которая в последствии удаляется (рисунок 4). Поэтому прибыль располагают в наиболее толстых частях отливки.

В зависимости от формы и толщины стенок и от заливаемого металла питатели могут подводиться к отливке сверху, снизу или сбоку. При необходимости в форме для отвода газов предусматриваются дополнительные каналы – выпоры. Пример конструкции литниковой системы приведён на рисунке 8.

Подмодельная плита – плита, на которой осуществляется изготовление песчаной литейной формы.

Дата добавления: 2015-09-05; просмотров: 120 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Формовочные и стержневые смеси | | | Заливка расплава |