Читайте также:

|

Мета роботи: — вивчити ознайомитись з технологічними процесами виготовлення профілів високої якості.

Лабораторне устаткування та інструмент: стан 300 ЧВК, мікрометр, лінійка, ручка-коректор, набір щупів, кронциркуль.

1. Теоретичні відомості

Профілі, що калібруються, виготовляються холодною прокаткою або волочінням з гарячекатаного прокату (підкату). Завдяки додатковій обробці профілі, що калібруються, мають точніші розміри по перерізу і більшу якість поверхні металу на відміну від сортового гарячекатаного прокату. Ці якості прокату, що калібруються, дозволяють використати його при обробці на високопродуктивних токарних верстатах — автоматах, а також для холодного штампування на холодновисадочному обладнанні.

Висока точність і якість поверхні прокату, що калібрується, дозволяє значно скоротити витрату металу при його подальшій переробці. Відсутність прокатної окалини на поверхні прокату збільшує термін служби різального інструменту. Прокат, що калібрується, виготовляється круглого, шестигранного і квадратного перерізу. Для виготовлення прокату, що калібрується, застосовують різні марки сталі, щоб на виході отримати прокат з необхідними властивостями. Це може бути вуглецева сталь звичайної якості і низьколегована, вуглецева і легована якісна конструкційна сталь, високолегована сталь.

Для виробництва складних фасонних профілів високої точності застосовують різні технологічні схеми гарячої і холодної обробки металу тиском. Аналіз цих методів показує, що найбільш економічним є комбінований процес виробництва сталевих фасонних профілів, при якому основне формоутворення здійснюється гарячою деформацією — прокаткою або пресуванням, а досягнення необхідної точності розмірів перерізу і чистоти поверхні — методами холодної деформації: прокаткою або волочінням.

Для підготовки металу до холодної деформації необхідно виконати ряд допоміжних технологічних операцій: гостріння кінців, попередню термообробку (відпал), видалення з поверхні металу окалини (травлення) і підготовку підмастильного шару.

Спосіб холодної прокатки отримав найбільш широке застосування при виготовленні симетричних профілів з невеликими поперечними перерізами, плоских профілів з великим відношенням ширини до висоти, а також форм з конічними поверхнями. При холодній прокатці несиметричних профілів великих перерізів із-за нерівномірної деформації відбувається викривлення профілю і спотворення форми перерізу. Профілі простих перерізів із звичайних конструкційних сталей при задовільному охолодженні валків на роликових підшипниках прокатують в холодному стані з допусками по товщині — 0,015 мм +0,010 мм при швидкості 15 м/с.

Недоліком прокатки в двохвалковій кліті є утворення задирок на поверхні металу в місцях роз'єму валків, що викликає необхідність подальшого чистового волочіння через монолітну волоку або додаткову механічну обробку.

Застосування багатовалкових калібрів дозволяє вдало поєднувати в собі високі показники по продуктивності і якості прокату. Переваги прокатки у багатовалкових калібрах перед двохвалковими пояснюються сприятливішою механічною схемою деформації, кінематичними і конструктивними особливостями багатовалкових калібрів.

Досвід застосування універсальних балочних калібрів відноситься до середини XIX ст. Вже у той час була прийнята традиційна конструкція універсальних балочних калібрів: робоча поверхня калібру утворена приводними горизонтальними і неприводними вертикальними валками причому осі обох пар валків лежать в одній площині.

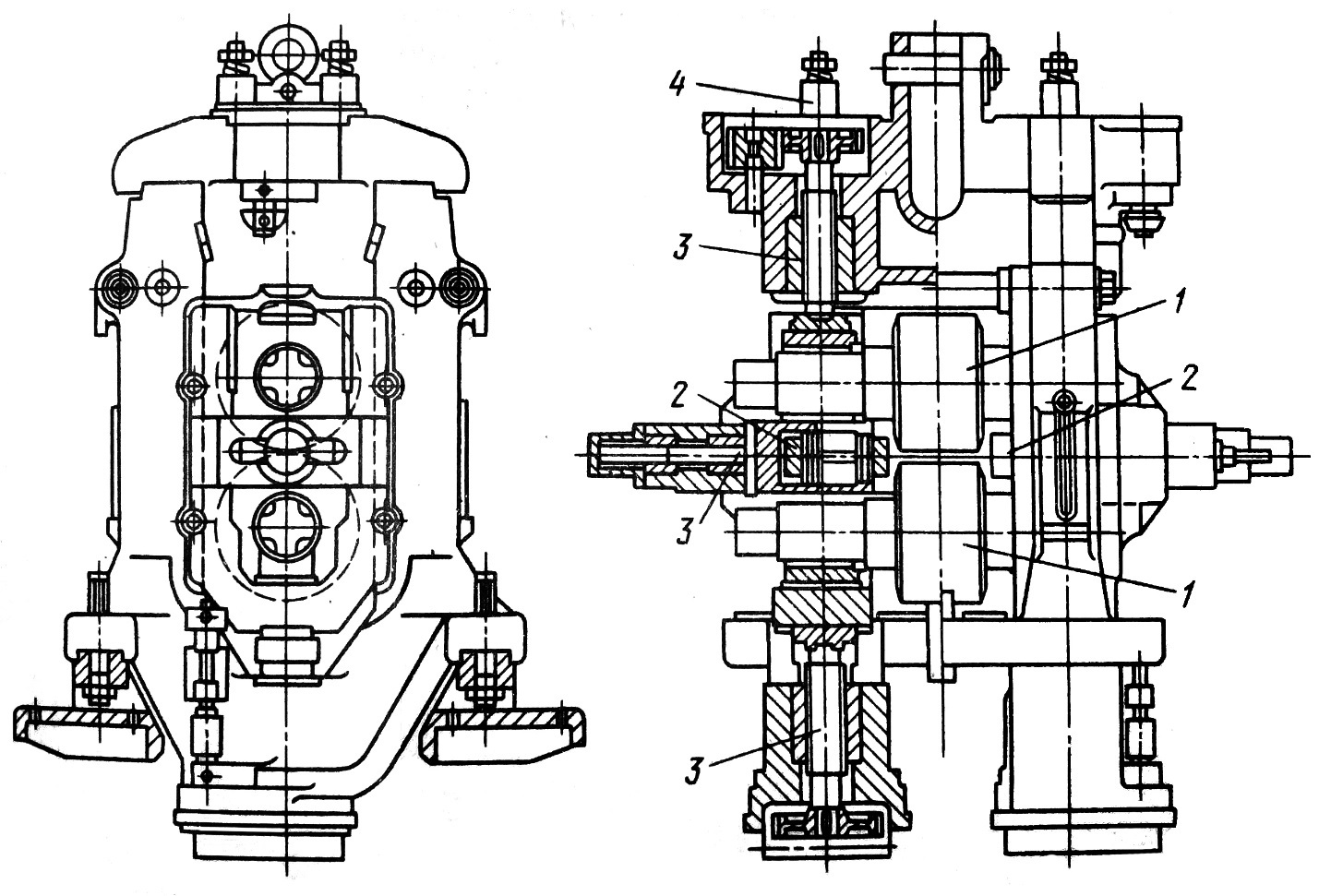

Наявність додаткових неприводних вертикальних валків в універсальному калібрі дуже істотно впливає на конструкцію прокатної кліті. Розміщення касети між шийками приводних горизонтальних валків вимагає збільшення діаметру горизонтальних валків, що у свою чергу обумовлює збільшення габаритів в цілому. Універсальна кліть (рис. 3.1) має два приводних горизонтальних (1) і два неприводних вертикальних валки (2). Переміщення горизонтальних валків у вертикальному напрямі і вертикальних в горизонтальному здійснюється незалежними натискними гвинтами (3). Урівноваження (4) верхнього горизонтального валка пружинне або гідравлічне.

1 — приводні горизонтальні валки; 2 — неприводні вертикальні валки;

3 — натискний гвинт; 4 — урівноважуючий пристрій

Рисунок 3.1 — Універсальна чотиривалкова кліть

2. Методика виконання роботи

1. Налагодити чотирьохвалкову прокатну кліть, для отримання профілю заданих розмірів:

- встановити зазор між горизонтальними валками;

- встановити зазор між вертикальними валками;

- перевірити розташування горизонтальних валків відносно один одного, при необхідності встановити їх точно один напроти другого;

- перевірити розташування вертикальних валків відносно горизонтальних, при необхідності перемістити їх так, щоб відстань між вертикальними і горизонтальними валками була рівною.

2. Виконати вимірювання зразків до прокатки. Вимірювання заготовок проводити відповідно до попередньої розмітки в п’яти перерізах по довжині. Результати вимірювань занести до таблиці 3.1.

3. Виконати калібрування заготовок в чотирьохвалковій кліті.

4. Виконати вимірювання зразків після прокатки. Вимірювання заготовок проводити відповідно до попередньої розмітки в п’яти перерізах по довжині. Результати вимірювань занести до таблиці 3.2.

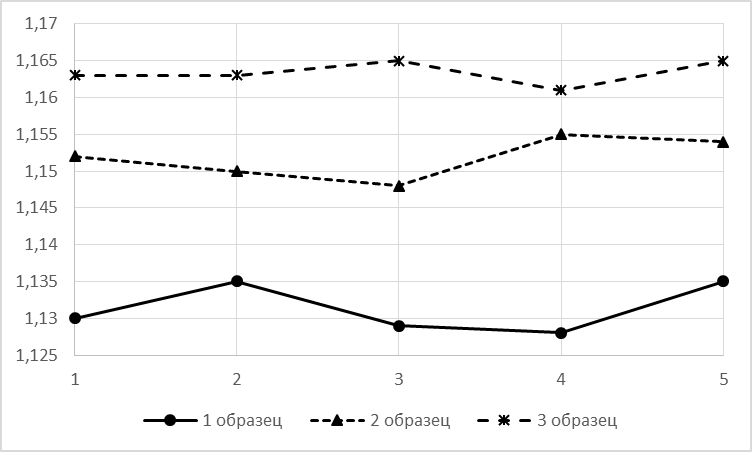

5. Розрахувати коефіцієнти витяжки по перерізам зразка. За отриманими результатами побудувати графіки для кожного зразка в одній системі координат. Зразок графіка наведено на рисунку 3.2.

Таблиця 3.1 — Розміри заготовок до процесу прокатки

| № зр. | І переріз | ІІ переріз | ІІІ переріз | ІV переріз | V переріз | ||||||||||

| Н0, мм | В0, мм | F0, мм2 | Н0, мм | В0, мм | F0, мм2 | Н0, мм | В0, мм | F0, мм2 | Н0, мм | В0, мм | F0, мм2 | Н0, мм | В0, мм | F0, мм2 | |

Таблиця 3.2 — Розміри заготовок після процесу калібровки в чотирьохвалковій кліті

| № зр. | І переріз | ІІ переріз | ІІІ переріз | ІV переріз | V переріз | ||||||||||

| Н1, мм | В1, мм | F1, мм2 | Н1, мм | В1, мм | F1, мм2 | Н1, мм | В1, мм | F1, мм2 | Н1, мм | В1, мм | F1, мм2 | Н1, мм | В1, мм | F1, мм2 | |

3. Порядок оформлення звіту

1. Привести назву і мету роботи.

2. В ході роботи навести таблиці 3.1 та 3.2; розрахунки площ поперечних перерізів та витяжок; графіки розподілу витяжок по довжині зразків (рис. 3.2).

3. У висновках по роботі зробити аналіз отриманих в лабораторній роботі результатів.

| зразок |

| зразок |

| зразок |

|

| № перерізу |

Рисунок 3.2 — Приклад графіку розподілу витяжки по перерізам зразків

4. Завдання до самостійної роботи

1. В процесі виконання роботи необхідно вивчити:

- порядок налагодження чотирьохвалкового стану;

- фактори, що визначають точність готових фасонних профілів;

- способи калібрування.

2. Виконати необхідні обчислення.

5. Контрольні питання

1. У чому полягає процес калібрування?

2. Які види процесів ОМТ можна використовувати для калібрування?

3. Які переваги має процес прокатки у порівнянні з іншими видами обробки металів тиском?

Лабораторна робота №4

Дата добавления: 2015-10-23; просмотров: 134 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Волочіння проволоки круглого перерізу | | | МОДЕЛЮВАННЯ ПРОЦЕСУ ВИРОБНИЦТВА ПЛЮЩЕНОЇ СТРІЧКИ |