|

Читайте также: |

Мета роботи: — вивчити конструкцію волочильного інструменту та придбати навички дослідним шляхом визначати профіль робочої поверхні волоки

Лабораторне устаткування та інструмент: прес УПГ 20/2, мікрометр, лінійка, мікроскоп вимірювальний.

1. Теоретичні відомості

Процес волочіння металу застосовують для зменшення розмірів і одержання профілю необхідної форми з високою точністю (круглі, прямокутні, фасонні). Волочіння виконують на станах різної конструкції (стани однократного та багатократного волочіння) у холодному стані. У ряді випадків (при волочінні важкодеформованих малопластичних сталей) застосовують тепле волочіння при температурі 500—600°С. Перед волочінням гарячекатаний метал (наприклад, катанку з  ) піддають операції видалення окалини шляхом травлення або механічного виламування окалини, очищення поверхні дроту від шламу (залишків окалини), нанесення підмастильного шару (міднення, борирування, вапнування) і гостріння переднього кінця заготовки для заправлення її у волоки.

) піддають операції видалення окалини шляхом травлення або механічного виламування окалини, очищення поверхні дроту від шламу (залишків окалини), нанесення підмастильного шару (міднення, борирування, вапнування) і гостріння переднього кінця заготовки для заправлення її у волоки.

Залежно від призначення металу, що протягується, застосовують величини коефіцієнтів витяжок у межах  . Невеликі витяжки застосовують при калібруванні металу (

. Невеликі витяжки застосовують при калібруванні металу ( ). Волочіння завжди виконують при подачі у осередок деформації технологічного мастила (рідкого або сухого у вигляді порошку), наявність якого забезпечує припустимі величини напруг волочіння та зносостійкість волок.

). Волочіння завжди виконують при подачі у осередок деформації технологічного мастила (рідкого або сухого у вигляді порошку), наявність якого забезпечує припустимі величини напруг волочіння та зносостійкість волок.

Безпосередня пластична деформація металу здійснюється у волоках, які для волочіння невеликих діаметрів виготовлені зі сплавів типу ВК6, ВК8, штучних і природних алмазів. Волоки типу ВК6 і ВК8 виготовлені шляхом пресування суміші порошку карбіду вольфраму і кобальту (6 та 8% відповідно). Карбід вольфраму забезпечує твердість і зносостійкість інструменту, а кобальт — пластифікуюча (єднальна) добавка.

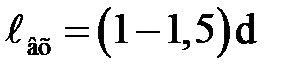

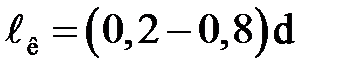

Геометричні параметри волоки залежать від розмірів дроту, який протягується, а форма її показана на рис. 2.1, а, б. Вхідний конус 1 необхідний для нагнітання мастила в робочий конус 2. Довжина вхідного (мастильного) конусу становить  , а робочого

, а робочого  . Зона, що калібрує

. Зона, що калібрує  , служить для додання заданих розмірів дроту і становить

, служить для додання заданих розмірів дроту і становить  , шорсткість її поверхні дорівнює 0,04—0,08 Rа (Rа — середня шорсткість поверхні). Важливою характеристикою волоки є кут робочого конусу, оптимальна величина якого залежно від діаметру готового дроту дорівнює 2α = 8—16 град.

, шорсткість її поверхні дорівнює 0,04—0,08 Rа (Rа — середня шорсткість поверхні). Важливою характеристикою волоки є кут робочого конусу, оптимальна величина якого залежно від діаметру готового дроту дорівнює 2α = 8—16 град.

Відзначимо, що в практичних умовах робочий контур профілю волоки помітно відрізняється від теоретичного (рис. 2.1, б), має форму параболи при відсутності явного паска, що калібрує, з незмінним діаметром на довжині  . Показник ступеня «n» параболи залежить від точності виготовлення волоки і ступеню зношування робочого конусу.

. Показник ступеня «n» параболи залежить від точності виготовлення волоки і ступеню зношування робочого конусу.

|

а — проектний профіль форми волоки: 1 — мастильний конус;2 — робочий конус; 3 — калібрований пасок;4 — вихідна розпушка;

б — фактичний профіль волоки; в — збірна волока: 1 — кришка-гайка; 2 — обойма;3, 8 — шайби; 4 — напірна волока; 5, 6 — робочі волоки; 7 — корпус

Рисунок 2.1 — Форма волоки:

Для забезпечення міцності і цілісності самі твердосплавні або алмазні волоки встановлюють у сталеві спеціальні корпуси (рис. 2.1, в). При цьому волоки (4—6) запресовують у сталеві обойми 2 (на «гаряче»), що забезпечує створення в перерізі волоки стискаючих радіальних напружень. Збірний інструмент містить у своєму складі напірну волоку 4 і дві робочі волоки 5, 6, які поміщені в корпус 1, 7. Напірна волока має діаметр на 0,03—0,1 мм більше діаметру d0 заготовки і забезпечує гідродинамічний напір технологічного мастила в осередку деформації. Представлена конструкція інструменту

(рис. 2.1, в) має високу працездатність. Є й інші конструкції волочильного інструменту.

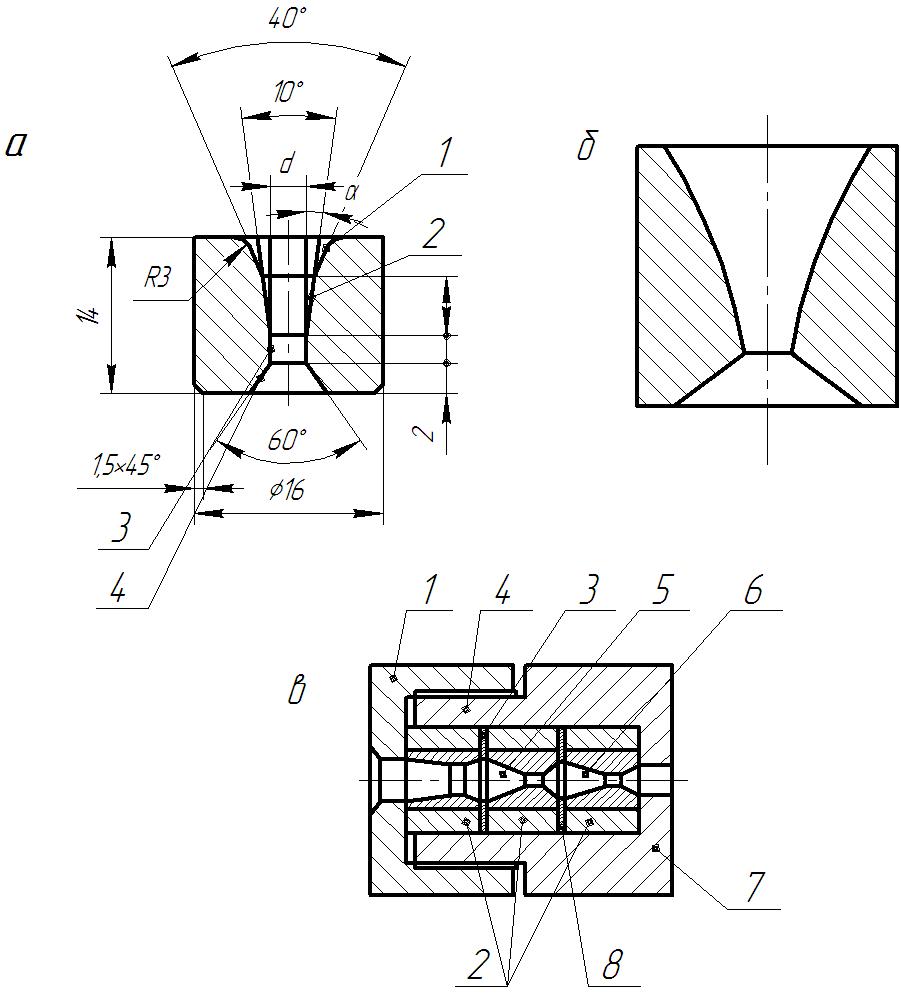

Кут волочіння ( ) впливає на величину напруження (силу) волочіння

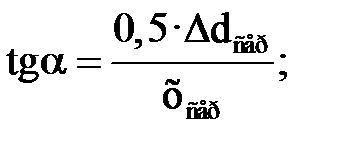

) впливає на величину напруження (силу) волочіння  і точність його визначення має першорядне значення. За спрощеною методикою напівкут волоки можна визначити з вираження (для прямолінійного конусу):

і точність його визначення має першорядне значення. За спрощеною методикою напівкут волоки можна визначити з вираження (для прямолінійного конусу):

(2.1)

(2.1)

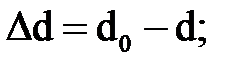

де  — діаметри відповідно заготовки і готового дроту;

— діаметри відповідно заготовки і готового дроту;

— повне абсолютне обтиснення;

— повне абсолютне обтиснення;

— повна довжина робочого каналу (рис. 2.1, а):

— повна довжина робочого каналу (рис. 2.1, а):

(2.2)

(2.2)

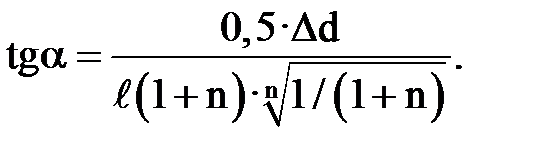

При наявності параболічного конусу, вираз (2.1) стає непридатним для чисельної оцінки величини напівкута α. На підставі аналізу великої кількості волок, які використовувались на практиці, установлена узагальнююча характеристика контуру робочого каналу волок.

2. Методика виконання роботи

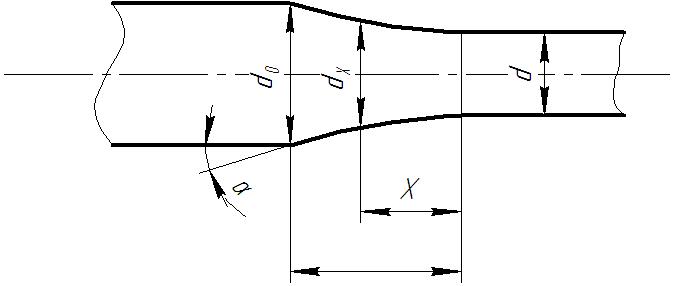

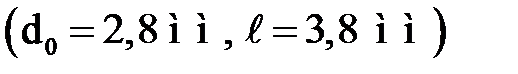

Дослідження виконуються на розривному пресі типу УПГ-20/2, шляхом затягування заготовки з діаметром d0 у волоку з вихідним діаметром d. Процес волочіння зупиняють на середній ділянці заготовки та звільняють зразок від кліщів і волоки. Деформована ділянка заготовки має такий вигляд, який показано на рис. 2.2. Вимірюють розміри d0 і d мікрометром з точністю

0,01 мм. Розміри  вимірюють на мікроскопі. При цьому довжину

вимірюють на мікроскопі. При цьому довжину  розбивають на 4—5 перерізів і у відповідних перерізах хі, вимірюють dхі з використанням інструментального мікроскопу. Дані заносяться в табл. 2.1. В експериментах можуть використовуватись волоки з різними d і

розбивають на 4—5 перерізів і у відповідних перерізах хі, вимірюють dхі з використанням інструментального мікроскопу. Дані заносяться в табл. 2.1. В експериментах можуть використовуватись волоки з різними d і  .

.

Рисунок 2.2 — Осередок деформації, який отримали шляхом затягування дроту у волоку

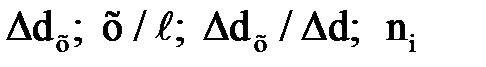

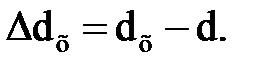

В таблиці 2.1 перерізи 1 і 6 відповідають площинам — входу і виходу. В табл. 2.1. параметр  фактично відповідає зміні контуру профілю волоки (рис. 2.3). Після вимірювання величин dх і

фактично відповідає зміні контуру профілю волоки (рис. 2.3). Після вимірювання величин dх і  розраховуються параметри

розраховуються параметри  :

:

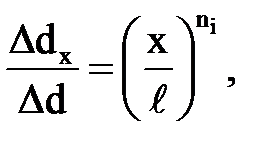

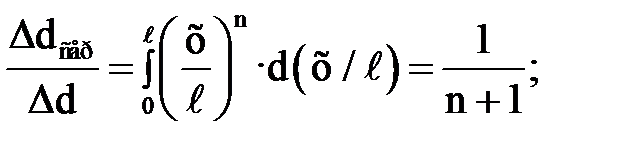

Для параболічного профілю волоки між параметрами  і

і  існує наступна залежність:

існує наступна залежність:

(2.3)

(2.3)

де ni — показник ступеня параболи.

Таблиця 2.1. — Дослідні й розрахункові дані для визначення середнього кута волоки

| Параметри | Перерізи хі | |||||

| х, мм | 3,4 | 2,72 | 2,04 | 1,36 | 0,68 | |

| dx, мм | 2,8 | 2,605 | 2,468 | 2,394 | 2,342 | 2,3 |

, мм , мм

| 0,5 | 0,305 | 0,168 | 0,094 | 0,042 | |

| 1,0 | 0,80 | 0,60 | 0,40 | 0,20 | |

| 1,0 | 0,61 | 0,338 | 0,188 | 0,084 | |

| ni | — | 2,21 | 2,12 | 1,83 | 1,55 | — |

Виміри показують, що показник ступеня має змінне значення по довжині волоки (табл. 2.1).

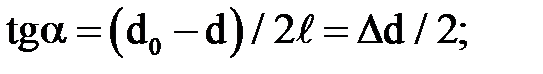

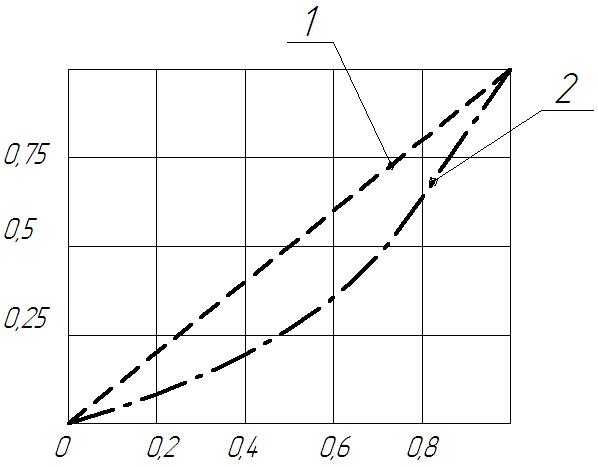

За даними табл. 2.1 необхідно побудувати графік (рис. 2.3), де по осі абсцис відкладені значення  , а на осі ординат

, а на осі ординат  . Пряма 1 відповідає контуру робочого каналу при пропорційній зміні

. Пряма 1 відповідає контуру робочого каналу при пропорційній зміні  по довжині волоки [формула (2.1)], а крива 2 при параболічній зміні контуру волоки [формула (2.3)]. Для визначення показника ступеня ni можна використовувати два методи. У першому застосовують логарифмування:

по довжині волоки [формула (2.1)], а крива 2 при параболічній зміні контуру волоки [формула (2.3)]. Для визначення показника ступеня ni можна використовувати два методи. У першому застосовують логарифмування:

а в другому показник ni визначають методом наближення, тобто в виразі (2.3) змінюють величину ni в межах ~ 1,5-3,3 доти, поки права частина не буде дорівнювати лівій частині.

1 — конічний прямолінійний; 2 — параболічний

Рисунок 2.3 — Контур робочого профілю каналу волоки:

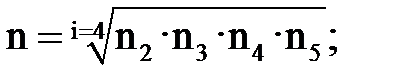

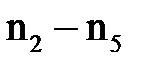

Середня величина показника ступеня для всього осередку деформації дорівнює:

(2.4)

(2.4)

де  — показники ступеня в окремих точках кривої 2 (рис. 2.3).

— показники ступеня в окремих точках кривої 2 (рис. 2.3).

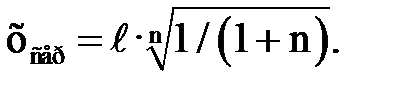

Середнє значення  і хсер з урахуванням виразу (2.3) дорівнюють:

і хсер з урахуванням виразу (2.3) дорівнюють:

(2.5)

(2.5)

(2.6)

(2.6)

Середній напівкут робочого конуса волоки дорівнює:

(2.7)

(2.7)

а з урахуванням виразів (2.5) і (2.6) одержимо:

(2.8)

(2.8)

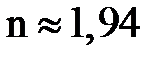

Для табл. 2.1 середнє значення показника дорівнює  , тобто контур практично відповідає параболі другого порядку.

, тобто контур практично відповідає параболі другого порядку.

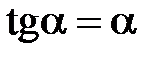

Враховуючи невеликі величини напівкута волоки, маємо  (рад.). Зрівняти величини напівкутів, розрахованих по виразам (2.1) і (2.8). Обґрунтувати розходження.

(рад.). Зрівняти величини напівкутів, розрахованих по виразам (2.1) і (2.8). Обґрунтувати розходження.

3. Порядок оформлення звіту

1. Привести назву і мету роботи.

2. Заповнити таблицю з дослідними та розрахунковими даними для визначення середнього кута волоки (приклад табл. 2.1).

3. За даними табл. 2.1 побудувати профіль каналу волоки (графік рис. 2.3).

4. У висновках по роботі вказати точність розмірів отриманого профілю, каналу волоки.

4. Завдання до самостійної роботи

1. Розрахувати середнє значення  і хсер.

і хсер.

2. Визначити показник ступеня кривої профілю для всього осередку деформації.

3. Визначити напівкущ конусу волоки.

5. Контрольні питання

1. Перелічити основні операції при виробництві дроту волочінням і дати обґрунтування необхідності їхнього застосування.

2. Чим пояснити розходження проектного й фактичного профілю робочого каналу волоки?

3. З якою метою передбачають виготовлення паска волоки, що калібрує?

4. З якою метою застосовують для волочіння збірний інструмент із напірної й двома робочими волоками?

Лабораторна робота № 3

Дата добавления: 2015-10-23; просмотров: 136 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Гостріння заготовки перед волочінням | | | Моделювання процесу калібруванняу чотирьохвалковому калібрі |