Читайте также:

|

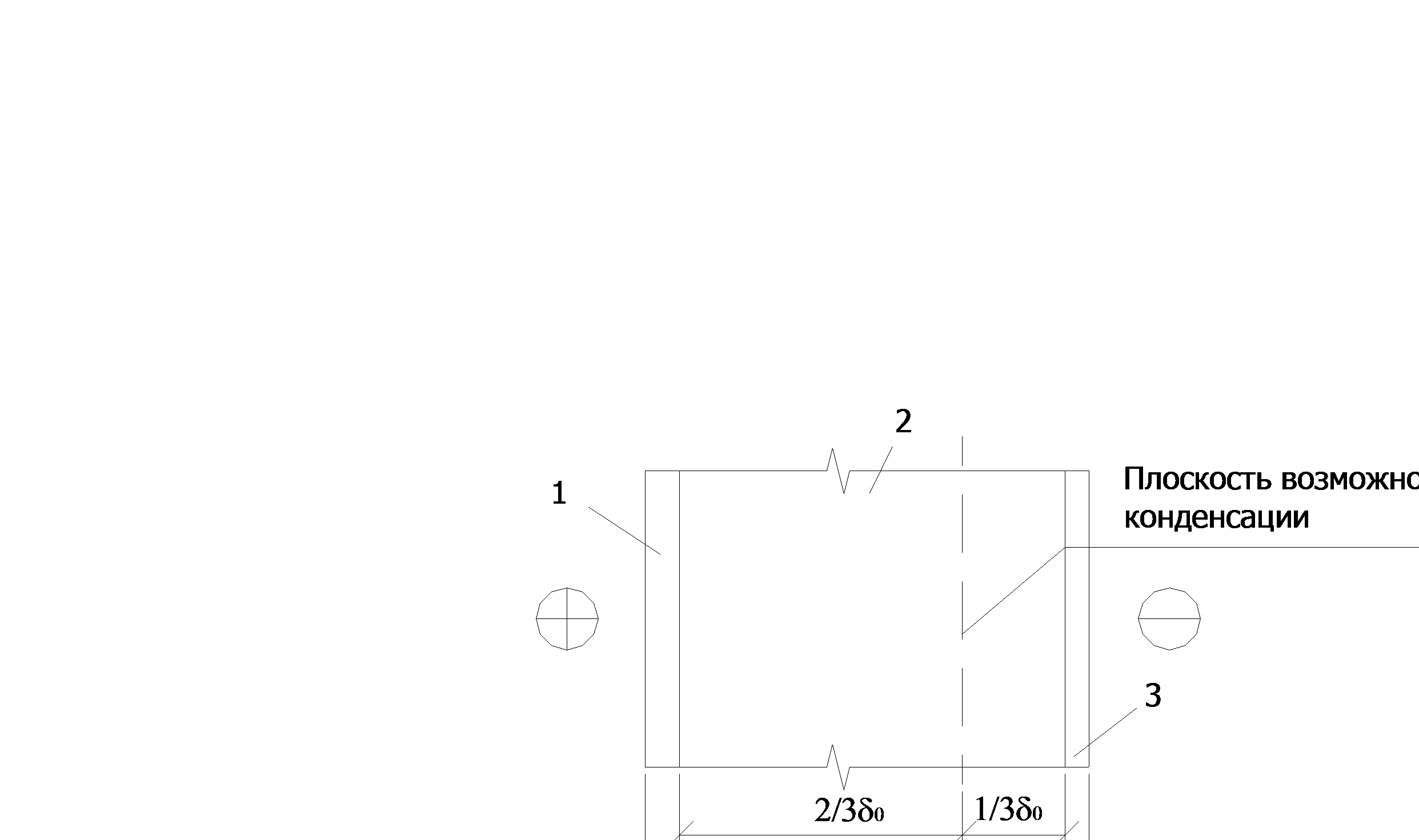

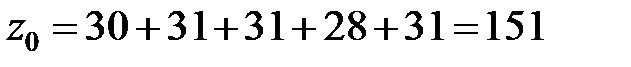

Пример 1. Расчет сопротивления паропроницанию наружной стены

промышленного здания для условий г. Краснодара.

Исходные данные:

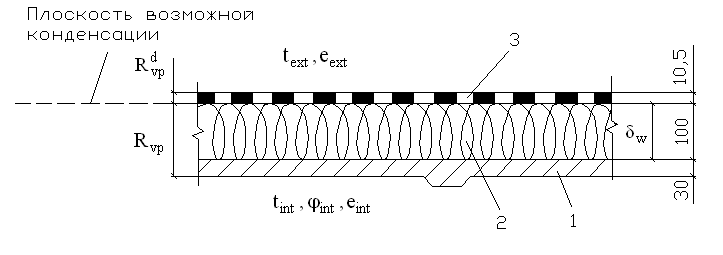

Рисунок 9.1. Расчетная схема наружной стены

1, 3 – цементно-песчанный раствор,  кг/м 3;

кг/м 3;  Вт/ (м∙оС);

Вт/ (м∙оС);

мг/ (м∙ч∙Па);

мг/ (м∙ч∙Па);

2 – керамзитобетон,  кг/м 3;

кг/м 3;  Вт/ (м∙оС);

Вт/ (м∙оС);  мг/ (м∙ч∙Па).

мг/ (м∙ч∙Па).

Расчетная температура и относительная влажность внутреннего воздуха:  =18 ° С;

=18 ° С;  = 80 %. По формуле 9.5

= 80 %. По формуле 9.5  Па.

Па.

Порядок расчета

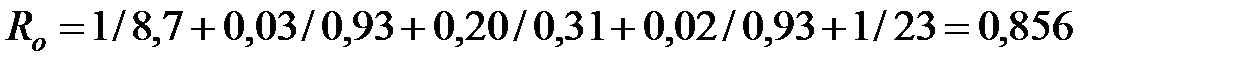

Сопротивление теплопередаче панели определится из формулы

.

.

м 2∙о С/Вт

м 2∙о С/Вт

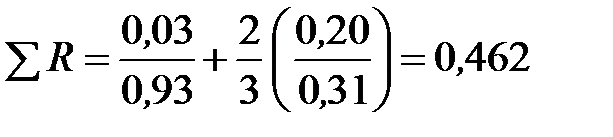

Термическое сопротивление слоя панели (в пределах от внутренней поверхности до плоскости возможной конденсации) составит:

м 2∙о С/Вт.

м 2∙о С/Вт.

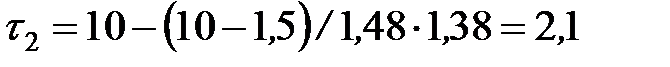

Продолжительность сезонов и среднесезонные температуры определяем по приложению 7, а значения температур в плоскости возможной конденсации ( ), соответствующие этим температурам, – по формуле 9.6:

), соответствующие этим температурам, – по формуле 9.6:

для зимнего периода – Z 1 = 0  ;

;

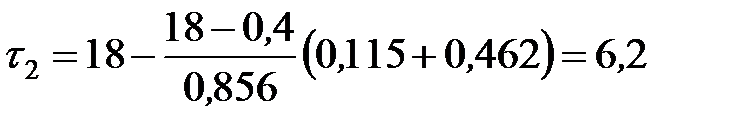

для весенне-осеннего периода (январь, февраль, март, декабрь)– Z 2 = 4 мес.;  = 0,4° С. Для этого преиода

= 0,4° С. Для этого преиода

° С;

° С;

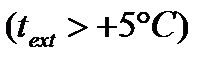

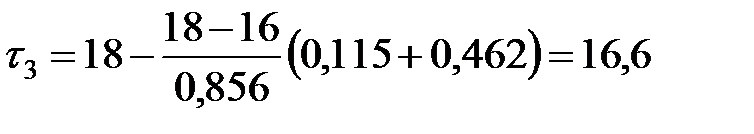

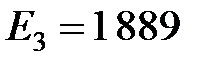

для летнего периода (апрель, май, июнь, июль, август, сентябрь, октябрь, ноябрь) – Z3 = 8 мес.;  ° С. Для данного периода

° С. Для данного периода

° С.

° С.

По среднесезонным температурам в плоскости возможной конденсации определяем упругость водяного пара (по приложению 20):

Па;

Па;  Па.

Па.

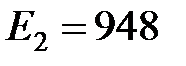

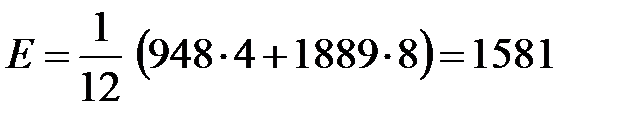

По формуле 9.3 подсчитываем упругость водяного пара в плоскости возможной конденсации за годовой период:

Па.

Па.

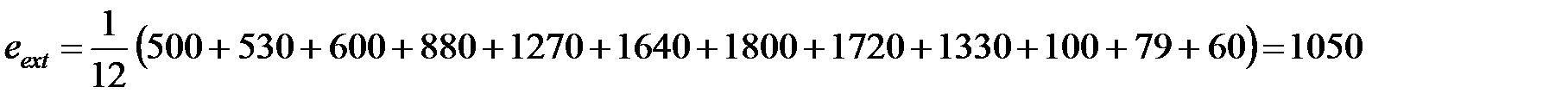

Среднюю упругость водяного пара наружного воздуха за годовой период определяем по приложению 15:

Па.

Па.

Сопротивление паропроницанию части панели, расположенной между наружной поверхностью и плоскостью возможной конденсации:

м 2 ∙ч∙Па/мг.

м 2 ∙ч∙Па/мг.

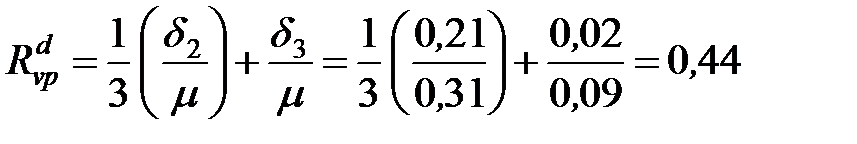

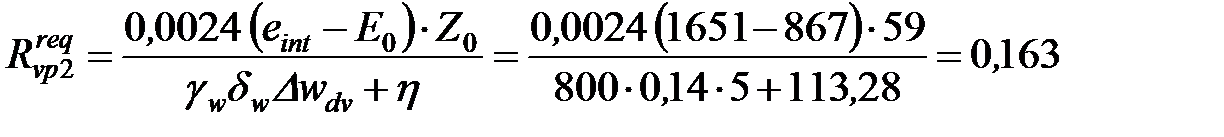

По формуле 9.1. определяем требуемое сопротивление паропроницанию конструкции ограждения из условия недопустимости накопления влаги в его толще, за годовой период эксплуатации:

м 2 ∙ч∙Па/мг.

м 2 ∙ч∙Па/мг.

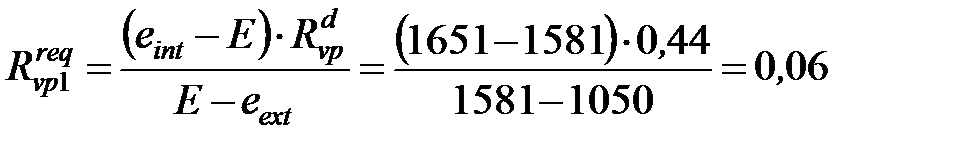

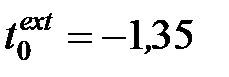

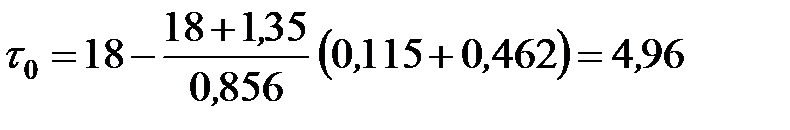

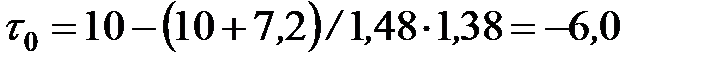

Продолжительность (в сутках) периода влагонакопления, принимаемая равной периоду с отрицательными среднемесячными температурами, согласно приложению 8, Z 0 = 59 сут., а средняя температура наружного воздуха периода (в месяцах) с отрицательными температурами  ° С. По формуле 9.7. температура в плоскости возможной конденсации составит:

° С. По формуле 9.7. температура в плоскости возможной конденсации составит:

° С.

° С.

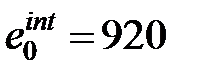

Упругость водяного пара в плоскости возможной конденсации E 0 = 867 Па (по приложению 20).

Предельно допустимое приращение расчетного массового отношения влаги в материале увлажняемого слоя панели за период влагонакопления (по таблице 9.1.) равно  .

.

Средняя упругость водяного пара наружного воздуха период месяцев с отрицательными среднемесячными температурами по приложению 15:

Па.

Па.

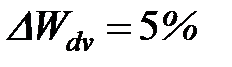

В соответствии с формулой 9.4:

м2∙ч∙Па/мг.

м2∙ч∙Па/мг.

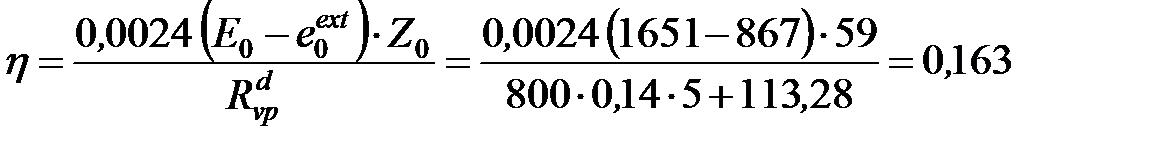

По формуле 9.2. определяем нормируемое сопротивление паропроницанию из условия ограничения накопления влаги в панели за период с отрицательными среднемесячными температурами наружного воздуха:

м2∙ч∙Па/мг.

м2∙ч∙Па/мг.

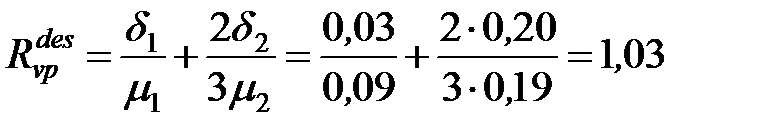

Сопротивление паропроницанию части панели, расположенной между внутренней поверхностью стены и плоскостью возможной конденсации:

м2∙ч∙Па/мг.

м2∙ч∙Па/мг.

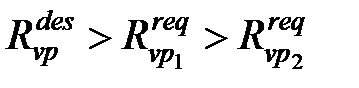

Так как  , конструкция панели в отношении сопротивления паропроницанию удовлетворяет нормируемым требованиям.

, конструкция панели в отношении сопротивления паропроницанию удовлетворяет нормируемым требованиям.

Пример 2. Расчет сопротивления паропроницанию невентилируемого покрытия

промышленного здания.

Исходные данные:

Конструкция покрытия состоит из легкобетонной панели толщиной 180 мм, цементно-песчанной стяжки толщиной 20 мм и рулонного ковра из трех слоев рубероида. Для рассматриваемой конструкции требуемое сопротивление паропроницанию из условия недопустимости накопления влаги в ограждающей конструкции за годовой период эксплуатации составляет  м2∙ч∙Па/мг, а по условиям ограничения накопления влаги за период с отрицательными среднемесячными температурами наружного воздуха –

м2∙ч∙Па/мг, а по условиям ограничения накопления влаги за период с отрицательными среднемесячными температурами наружного воздуха –  м2∙ч∙Па/мг.

м2∙ч∙Па/мг.

Порядок расчета

Находим сопротивление паропроницанию отдельных конструктивных слоев покрытия с использованием приложения 13 и формулы 9.8. Полученные результаты приведены в таблице 9.3.

Таблица 9.3. – Сопротивление паропроницанию слоев конструкции

| Материал слоя | Плотность  , кг/м3 , кг/м3

| Толщина  ,

м ,

м

| Коэффициент

паропро-

ницаемости  , мг/м2∙ч∙Па , мг/м2∙ч∙Па

| Сопротивление паропро-

ницанию  , м2∙ч∙Па/мг , м2∙ч∙Па/мг

|

| Легкий бетон | 1 200 | 0,18 | 0,11 | 1,636 |

| Цементно-песчаный раствор | 1 800 | 0,02 | 0,09 | 0,222 |

| 3 слоя рубероида на битумной мастике | 0,0105 | – | 4,200 |

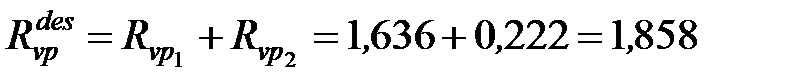

Находим сопротивление паропроницанию покрытия от внутренней поверхности до плоскости возможной конденсации, учитывая, что эта плоскость в невентилируемом совмещенном покрытии расположена между утеплителем и подкровельным слоем (в данном случае, на наружной поверхности легкобетонной плиты):

м2∙ч∙Па/мг.

м2∙ч∙Па/мг.

Производим сравнение полученного значения  с требуемыми значениями сопротивления паропроницанию по каждому из двух условий увлажнения конструкции.

с требуемыми значениями сопротивления паропроницанию по каждому из двух условий увлажнения конструкции.

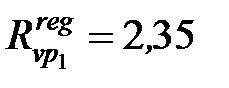

Из двух значений требуемого сопротивления паропроницанию  и

и  принимаем большее, то есть

принимаем большее, то есть  м2∙ч∙Па/мг.

м2∙ч∙Па/мг.

В нашем случае  <

<  . Следовательно, в конструкции покрытия требуется устройство пароизоляционного слоя. Минимально допустимую величину сопротивления паропроницанию этого слоя находим из условия:

. Следовательно, в конструкции покрытия требуется устройство пароизоляционного слоя. Минимально допустимую величину сопротивления паропроницанию этого слоя находим из условия:

м2∙ч∙Па/мг.

м2∙ч∙Па/мг.

Для обеспечения сопротивления паропроницанию, соответствующего нормативным требованиям, на внутренней поверхности легкобетонной панели необходимо устройство пароизоляционной защиты с сопротивлением паропроницанию не менее 0,492 м2∙ч∙Па/мг. В качестве пароизоляции в данном случае можно использовать покрытие изольной мастикой, сопротивление паропроницанию которой составляет 0,60 м2∙ч∙Па/мг.

Пример3. Расчет сопротивления паропроницанию совмещенного

невентилируемого покрытия коровника.

Исходные данные:

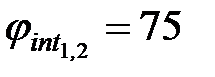

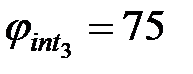

Район строительства – Дмитровский район Московской области, зона влажности – нормальная (приложение 6). Коровник с круглогодичным содержанием животных.

Параметры внутреннего воздуха коровника: в зимний и весенне-осенний периоды – температура  ° С, относительная влажность

° С, относительная влажность  %; в летний период температура

%; в летний период температура  на 5° С больше температуры наружного воздуха

на 5° С больше температуры наружного воздуха  , относительная влажность

, относительная влажность  %. Влажностный режим помещения по зимнему периоду эксплуатации – нормальный (приложение 8).

%. Влажностный режим помещения по зимнему периоду эксплуатации – нормальный (приложение 8).

При нормальном режиме эксплуатации помещения и нормальной зоне влажности в районе строительства (приложение 10) определяем, что условия эксплуатации рассчитываемого покрытия относятся к категории Б.

Конструкция рассчитываемого покрытия (рисунок 9.2.) состоит материалов, теплотехнические показатели которых определены по приложению 13 при условиях эксплуатации Б и приведены в таблице 9.4 (нумерация слоев дана со стороны помещения).

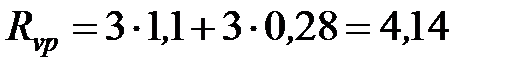

Кровельный рулонный ковер состоит из трех слоев рубероида (толщина каждого слоя рубероида 1,5 мм, а сопротивление паропроницанию – 1,1 м 2 ∙ч∙Па/мг (по таблице 9.2.) и трех слоев битумной мастики (толщиной по 2 мм с сопротивлением паропроницанию по 0,28 м 2∙ ч∙Па/мг). Таким образом, общая толщина указанного рулонного ковра составляет d = 3∙1,5 +3∙2=10,5 мм = 0,0105 м, а общее его сопротивление паропроницанию  м 2 ∙ч∙Па/мг.

м 2 ∙ч∙Па/мг.

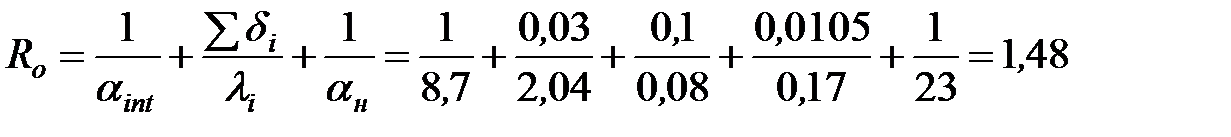

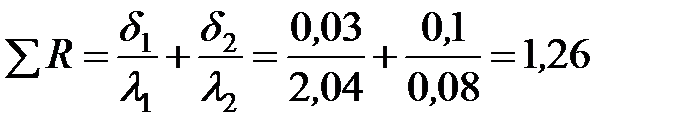

Толщина утеплителя из минераловатных плит составляет d 2 = 0,10 м. Общее сопротивление теплопередаче покрытия по формуле 1.2 составляет:

м 2 ∙°С/Вт,

м 2 ∙°С/Вт,

где  – коэффициенты теплообмена поверхностей покрытия (приложения 4 и 5).

– коэффициенты теплообмена поверхностей покрытия (приложения 4 и 5).

Рисунок 9.2. Расчетная схема невентилируемого покрытия коровника.

1 – железобетонная плита; 2 – утеплитель из жестких минераловатных плит на синтетическом связующем;

3 – кровельный рулонный ковер из трех слоев рубероида на битумной мастике.

Таблица 9.4. – Сопротивление паропроницанию слоев конструкции

| Материал слоя | Плотность  ,

кг/м3 ,

кг/м3

| Толщина  ,

м ,

м

| Коэффициент

теплопроводности  , Вт/(м∙оС) , Вт/(м∙оС)

| Коэффициент

паропро-

ницаемости  , мг/(м2∙ч∙Па) , мг/(м2∙ч∙Па)

| Сопротивление паропро-

ницанию  , м2∙ч∙Па/мг , м2∙ч∙Па/мг

|

| Железобетон | 2 500 | 0,03 | 2,04 | 0,030 | 1,00 |

| Жесткие менераловатные плиты на синтетическом связующем | 0,10 | 0,08 | 0,488 | 0,205 | |

| Рулонный ковер из трех слоев рубероида на битумной мастике | 0,0105 | 0,17 | – | 4,14 |

Плоскость возможной конденсации водяных паров в многослойной конструкции покрытия совпадает с наружной поверхностью утеплителя (между утеплителем и рулонным ковром).

Термическое сопротивление слоев покрытия от внутренней поверхности до плоскости возможной конденсации составляет:

м 2 ∙°С/Вт.

м 2 ∙°С/Вт.

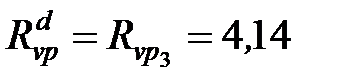

Сопротивление паропроницанию части покрытия между наружной поверхностью и плоскостью возможной конденсации равно сопротивлению паропроницанию рулонного ковра  м 2∙ ч∙Па/мг.

м 2∙ ч∙Па/мг.

Плотность жестких минераловатных плит  кг/м 3; толщина увлажняемого слоя равна толщине утеплителя

кг/м 3; толщина увлажняемого слоя равна толщине утеплителя  м; предельно допустимое приращение расчетного массового отношения влаги в материале увлажняемого слоя для минераловатных плит (по таблице 9.1)

м; предельно допустимое приращение расчетного массового отношения влаги в материале увлажняемого слоя для минераловатных плит (по таблице 9.1)  .

.

В главе СНиП 23-01-99 «Строительная климатология» определяем среднемесячные температуры наружного воздуха  и среднемесячные величины упругости наружного воздуха

и среднемесячные величины упругости наружного воздуха  , для условий г. Дмитрова Московской области, разделив годовой период на три расчетных периода (в соответствии с разделом 9.1 настоящего пособия):

, для условий г. Дмитрова Московской области, разделив годовой период на три расчетных периода (в соответствии с разделом 9.1 настоящего пособия):

для зимнего периода ( < - 5 ° C);

< - 5 ° C);

для весенне-осеннего периода (–5 ° С <  < 5 °C);

< 5 °C);

для летнего периода ( > 5 ° C).

> 5 ° C).

Таблица 9.5 – Климатические параметры наружного воздуха

| Расчетный период (сезоны) года и количество месяцев | Месяцы года | Среднемесячные параметры | Средние за расчетный период (сезон) | |||||

,

° C ,

° C

|  ,

° С ,

° С

|  ,

° С ,

° С

|  ,

% ,

%

|  ,

° С ,

° С

|  ,

° С ,

° С

|  ,

° С ,

° С

| ||

| Зимний (z1 = 4 мес.) | XII I II III | -8,0 -10,5 -10,0 -5,1 | -8,4 | |||||

| Весеннее-осенний (z2 = 3 мес.) | IV X XI | 3,4 3,8 -2,6 | 1,5 | |||||

| Летний (z3 = 5 мес.) | V VI VII VIII IX | 11,0 15,1 17,5 15,6 10,1 | 20,1 22,3 20,6 15,1 | 13,9 | 18,9 |

В таблице 9.5 приведены расчетные параметры внутреннего воздуха ( и

и  ) на каждый месяц и осредненные за каждый расчетный период температуры наружного

) на каждый месяц и осредненные за каждый расчетный период температуры наружного  и внутреннего

и внутреннего  воздуха, а также упругость водяного пара внутреннего воздуха

воздуха, а также упругость водяного пара внутреннего воздуха  , вычисленная по средней температуре

, вычисленная по средней температуре  и относительной влажности

и относительной влажности  для каждого периода с помощью приложения 20 по формуле 9.12.

для каждого периода с помощью приложения 20 по формуле 9.12.

Для месяцев летнего периода среднемесячная температура внутреннего воздуха  принята на 5° С выше среднемесячной температуры

принята на 5° С выше среднемесячной температуры  наружного воздуха, а относительная влажность внутреннего воздуха

наружного воздуха, а относительная влажность внутреннего воздуха  принята равной максимально допустимой для летнего периода.

принята равной максимально допустимой для летнего периода.

Порядок расчета

Среднегодовую упругость пара внутреннего воздуха  , используя данные граф 1 и 9 таблицы 9.5, определяем по формуле

, используя данные граф 1 и 9 таблицы 9.5, определяем по формуле

Па

Па

Значения температур  в плоскости возможной конденсации, соответствующие среднесезонным значениям температур внутреннего

в плоскости возможной конденсации, соответствующие среднесезонным значениям температур внутреннего  и наружного

и наружного  воздуха (см. таблицу 9.5 графы 7 и 8), определяем по формуле 9.7:

воздуха (см. таблицу 9.5 графы 7 и 8), определяем по формуле 9.7:

для зимнего периода  ° С;

° С;

для весенне-осеннего периода  ° С;

° С;

для летнего периода  ° С.

° С.

По вычисленным значениям температур  определяем для каждого периода максимальную упругость водяного пара

определяем для каждого периода максимальную упругость водяного пара  в плоскости возможной конденсации с помощью приложения 20:

в плоскости возможной конденсации с помощью приложения 20:

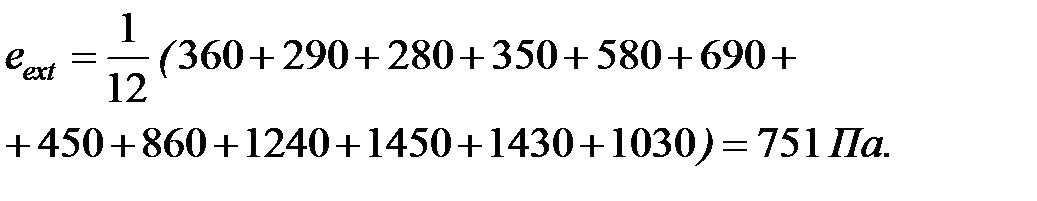

Е 1 = 334 Па; Е 2 = 711 Па; Е 3 = 1629 Па.

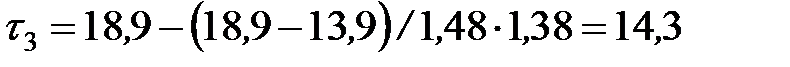

Среднюю упругость водяного пара Е в плоскости возможной конденсации за годовой период эксплуатации определяем по формуле 9.4, принимая длительность соответствующего периода по графе 1 таблицы 9.5:

Па.

Па.

Среднюю упругость водяного пара наружного воздуха  за годовой период эксплуатации определяем по данным графы 4 таблицы 9.5:

за годовой период эксплуатации определяем по данным графы 4 таблицы 9.5:

Требуемое сопротивление паропроницанию  , из условия недопустимости накопления влаги в покрытии за годовой период эксплуатации, определяем по формуле 9.1:

, из условия недопустимости накопления влаги в покрытии за годовой период эксплуатации, определяем по формуле 9.1:

м2∙ч∙Па/мг

м2∙ч∙Па/мг

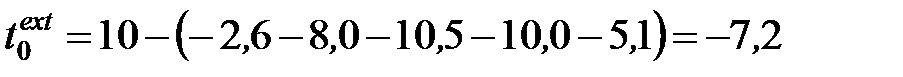

Продолжительность периода влагонакопления z0, сут., принимаемую равной периоду с отрицательными среднемесячными температурами наружного воздуха (с ноября по март включительно, согласно графы 3 таблицы 9.5) определяем как сумму суток указанных месяцев:

сут.

сут.

Средняя температура наружного воздуха за этот период рассчитывается по данным графы 3 таблицы 9.5.

° С.

° С.

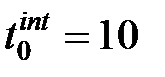

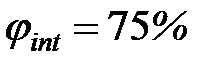

Средняя температура, относительная влажность и упругость водяного пара внутреннего воздуха за этот период составляют:

° С;

° С;  ;

;  Па.

Па.

Средняя температура в плоскости возможной конденсации за период влагонакопления равна:

° С.

° С.

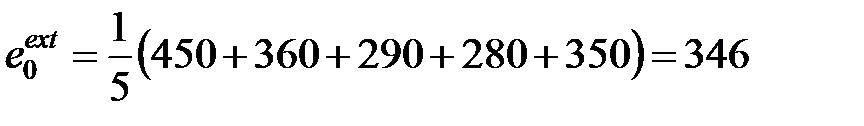

Максимальная упругость водяного пара в плоскости возможной конденсации при этой температуре определяется по приложению 20 и составляет Е 0 = 368 Па.

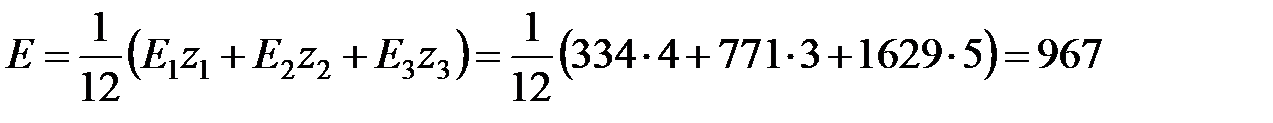

Среднюю упругость водяного пара наружного воздуха за период с отрицательными среднемесячными температурами по данным графы 4 таблицы 9.5 определим по выражению:

Па.

Па.

По формуле 9.5 определяем величину h:

.

.

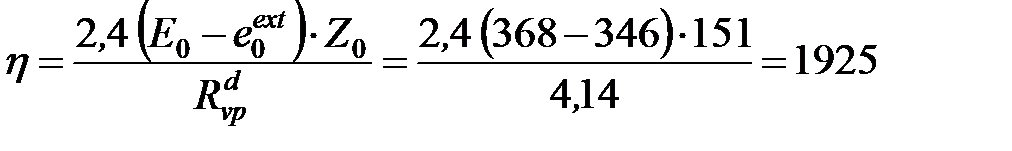

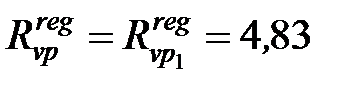

По формуле 9.2 определяем требуемое сопротивление паропроницанию  из условия ограничения накопления влаги в покрытии за период с отрицательными среднемесячными температурами наружного воздуха:

из условия ограничения накопления влаги в покрытии за период с отрицательными среднемесячными температурами наружного воздуха:

м2∙ч∙Па/мг.

м2∙ч∙Па/мг.

Из двух значений требуемого сопротивления паропроницанию покрытия  и

и  (в пределах от внутренней поверхности до плоскости возможной конденсации) принимаем большее:

(в пределах от внутренней поверхности до плоскости возможной конденсации) принимаем большее:

м2∙ч∙Па/мг.

м2∙ч∙Па/мг.

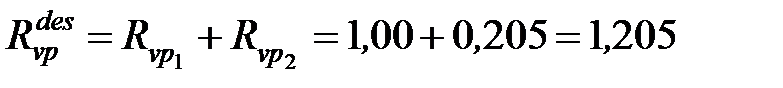

Определяем фактическое сопротивление паропроницанию  слоев покрытия в пределах от внутренней поверхности до плоскости возможной конденсации:

слоев покрытия в пределах от внутренней поверхности до плоскости возможной конденсации:

м2∙ч∙Па/мг.

м2∙ч∙Па/мг.

Так как,  <

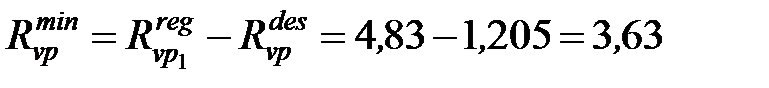

<  необходимо устройство дополнительной пароизоляции, минимальное сопротивление паропроницанию которой определяем по формуле:

необходимо устройство дополнительной пароизоляции, минимальное сопротивление паропроницанию которой определяем по формуле:

м2∙ч∙Па/мг.

м2∙ч∙Па/мг.

Таким образом, для обеспечения требуемого сопротивления паропроницанию рассчитываемого покрытия между внутренним железобетонным слоем и утеплителем необходимо устройство пароизоляции с сопротивлением паропроницанию не менее 3,63 м2∙ч∙Па/мг.

В качестве пароизоляции в данном случае может быть использована полиэтиленовая пленка толщиной 0,16 мм с сопротивлением паропроницанию  м2∙ч∙Па/мг > 3,63 м2∙ч∙Па/мг (см. таблицу 9.2). В качестве варианта можно использовать три слоя рубероида на битумной мастике (см. таблицу 9.2) с общим сопротивлением паропроницанию

м2∙ч∙Па/мг > 3,63 м2∙ч∙Па/мг (см. таблицу 9.2). В качестве варианта можно использовать три слоя рубероида на битумной мастике (см. таблицу 9.2) с общим сопротивлением паропроницанию  м2∙ч∙Па/мг > 3,63 м2∙ч∙Па/мг.

м2∙ч∙Па/мг > 3,63 м2∙ч∙Па/мг.

Дата добавления: 2015-10-29; просмотров: 211 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Защита ограждающих конструкций | | | СОПРОТИВЛЕНИЕ ПАРОПРОНИЦАНИЮ ПАРОИЗОЛЯЦИИ |